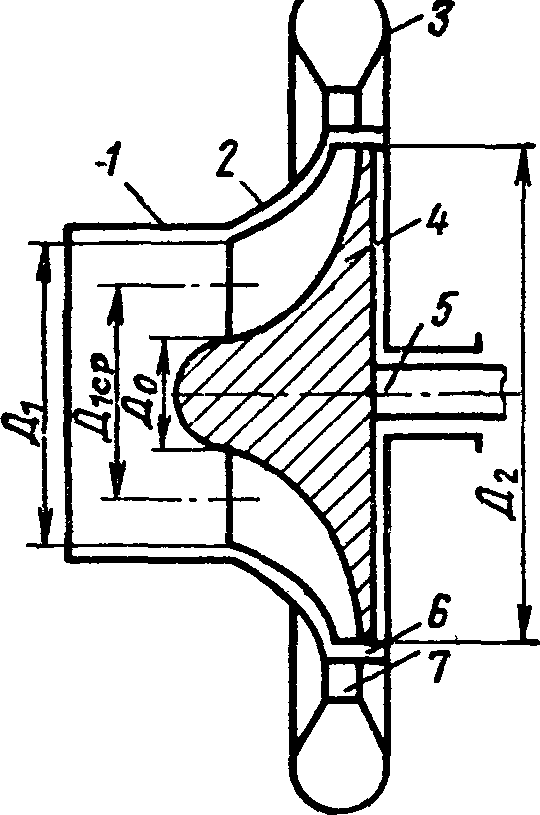

Одноступенчатый центробежный компрессор (рис. 3-11) состоит из корпуса 2 с входным патрубком 1 и сборной улиткой 5, рабочего колеса 4, закрепленного на валу 5, и системы диффузоров — щелевого 6 и лопаточного 7. В некоторых конструкциях лопаточный диффузор или улитка могут отсутствовать.

Корпус компрессора литой из чугуна или легких сплавов. Рабочее колесо литое или фрезерованное совместно с лопатками из легких сплавов. Наибольшее распространение получили полуоткрытые колеса с односторонним входом и числом лопаток от 8 до 30.

Характерные геометрические соотношения для рабочего колеса:

![]() . На входе в колесо лопатки часто выполняют пространственными (закрученными) по высоте. На выходе лопатки могут быть радиальными или загнутыми. Наиболее просты в изготовлении колеса с радиальными лопатками. Степень реактивности компрессора с такими колесами р = 0,5. Лопатки, загнутые по направлению вращения, обеспечивают больший тепловой напор, чем радиальные, но рабочее колесо в этом случае имеет меньший к. п. д.; степень реактивности компрессора р < 0,5. Рабочее колесо с лопатками, загнутыми против вращения, имеет повышенный к. п. д. при меньшем напоре; степень реактивности компрессора р > 0,5.

. На входе в колесо лопатки часто выполняют пространственными (закрученными) по высоте. На выходе лопатки могут быть радиальными или загнутыми. Наиболее просты в изготовлении колеса с радиальными лопатками. Степень реактивности компрессора с такими колесами р = 0,5. Лопатки, загнутые по направлению вращения, обеспечивают больший тепловой напор, чем радиальные, но рабочее колесо в этом случае имеет меньший к. п. д.; степень реактивности компрессора р < 0,5. Рабочее колесо с лопатками, загнутыми против вращения, имеет повышенный к. п. д. при меньшем напоре; степень реактивности компрессора р > 0,5.

Рис. 311. Схема одноступенчатого центробежного компрессора

Кольцевое пространство за рабочим колесом, образованное параллельными или несколько суживающимися стенками корпуса, служит первой ступенью преобразования кинетической энергии газа, выходящего из колеса, в потенциальную — щелевым (безлопаточным) диффузором. Ширина щелевого диффузора принимается близкой ширине рабочего колеса на наружном диаметре. Лопаточный диффузор представляет собой ряд прямых или криволинейных лопаток, размещенных концентрично рабочему колесу. Число лопаток 15—36 (оно не должно быть кратным числу лопаток рабочего колеса).

В большинстве конструкций применяют комбинацию из короткого щелевого и следующего за ним лопаточного диффузора.

Процесс повышения давления в центробежных компрессорах обычно не заканчивается в диффузорах, а продолжается в выходных патрубках или сборных улитках, которые представляют собой расширяющиеся каналы с прямолинейной или криволинейной осью. Скорость газа на выходе из компрессора обычно не превышает 100 м/с.

Треугольники скоростей для осевого входа газа в рабочее колесо и различных вариантов профилирования лопаток на выходе приведены на рис. 3-12. Треугольники отвечают расчетному режиму работы компрессора по частоте вращения и расходу газа. Абсолютная скорость газа на входе в рабочее колесо CL определяется расходом и площадью входного сечения. Обычно эта скорость не превышает 100—150 м/с. Окружная скорость на среднем диаметре входного сечения u1ср =![]() м/с, где Д1ср, м, а частота вращения вала п, об/мин. Межлопаточные каналы рабочего колеса расширяющиеся, поэтому относительная скорость W2≤W1 однако за счет роста окружной скорости

м/с, где Д1ср, м, а частота вращения вала п, об/мин. Межлопаточные каналы рабочего колеса расширяющиеся, поэтому относительная скорость W2≤W1 однако за счет роста окружной скорости ![]() абсолютная скорость газа на выходе из колеса С2>С1.

абсолютная скорость газа на выходе из колеса С2>С1.

Окружная скорость на наружном диаметре колеса u2, следовательно, п и Д2 определяются прочностью колеса. В современных компрессорах предельные значения и2 = 400-450 м/с.

Рис. 3-12. Треугольники скоростей для центробежного компрессора: а — вход в колесо; б — выход из колеса

В большинстве случаев центробежные компрессоры выполняются одноступенчатыми со степенью повышения давления 2—4. Адиабатический к. п. д. таких машин 0,7—0,85. На железнодорожном транспорте одноступенчатые центробежные компрессоры получили широкое распространение в агрегатах наддува тепловозных дизелей (§ 7-6). Многоступенчатые центробежные компрессоры могут выполняться однокорпусными и многокорпусными. В первом случае несколько рабочих колес последовательно устанавливается на одном валу. Газ от диффузора одной ступени к рабочему колесу другой подводится так называемым обратным направляющим аппаратом. При многокорпусной конструкции между отдельными корпусами размещают промежуточные холодильники.