Глава II

КОНСТРУКЦИИ ТУРБИН

§ 6-3. Конструкция паровых турбин

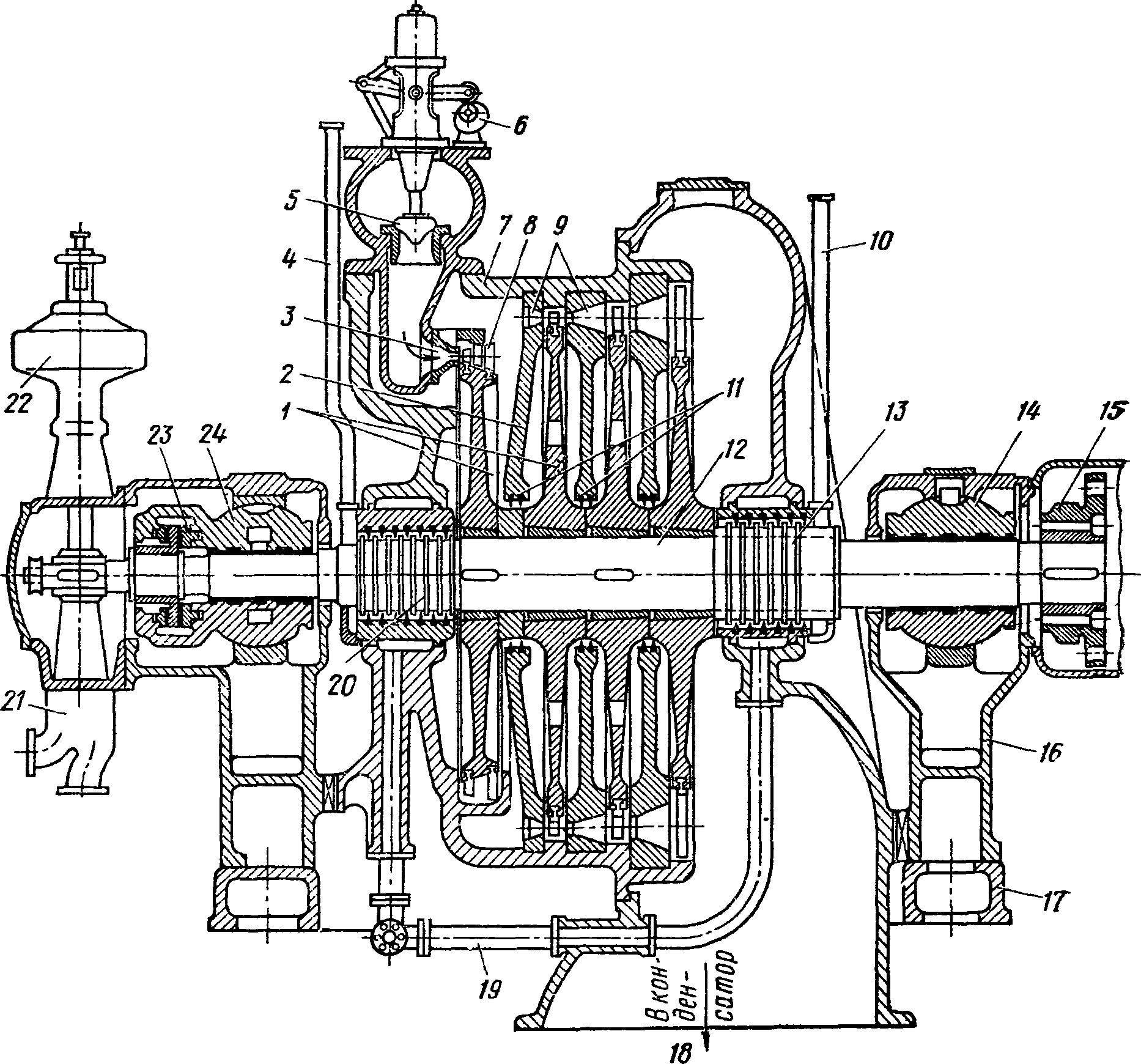

Пример конструкции активной паровой турбины небольшой мощности приведен на рис. 6-6. Диски 1 посажены на гладкий вал 12 с помощью шпонок и конических разрезных втулок. В дисках второй и третьей ступеней давления видны разгрузочные отверстия для перепуска пара в случае возникновения разности давлений по сторонам диска при переменном режиме работы. Наличие таких отверстий позволяет рассчитывать упорный подшипник 23 на меньшие усилия при работе турбины. Диафрагмы 2 имеют разъем в горизонтальной плоскости, проходящей через ось вала. Такой же разъем имеет и корпус 7 турбины, поэтому при подъеме верхней части корпуса одновременно поднимаются и верхние половины диафрагм. В центре собранной диафрагмы находится отверстие для вала турбины, где поставлены лабиринтовые уплотнения 11 для уменьшения утечки между ступенями. По периферии диафрагм размещены сопла 9. Пар, подводимый к турбине, проходит регулирующий клапан 5 и сопла первой ступени 3. Регулирующие клапана управляются кулачковым валом 6. Первой ступенью давления является диск Кертиса с двумя венцами рабочих лопаток 8. Пар, проходящий лабиринтовое уплотнение высокого давления 20, частично отводится в атмосферу машинного зала вестовой трубой 4. Другая часть этого пара по трубе 19 перепускается в лабиринтовое уплотнение 13 со стороны низкого давления, где в свою очередь вновь делится на две части: одна из них поступает вместе с отработавшим паром в конденсатор, а другая выпускается в атмосферу по вестовой трубе 10.

Рис. 6-6. Схематический разрез паровой турбины

Справа вал турбины опирается на подшипник 14, за которым на валу поставлена половина муфты 15 для соединения с валом генератора. Подшипник 14 устанавливается на опоре 16, смонтированной на фундаментной раме 17. С левой стороны на валу размещены упорный 23 и опорный 24 подшипники и далее червячная передача на вертикальный вал, с которым соединены шестеренчатый масляный насос 21 и центробежный регулятор 22. Отработавший пар отводится в конденсатор через выпускной патрубок 18.

§ 6-4. Регулирование паровых турбин

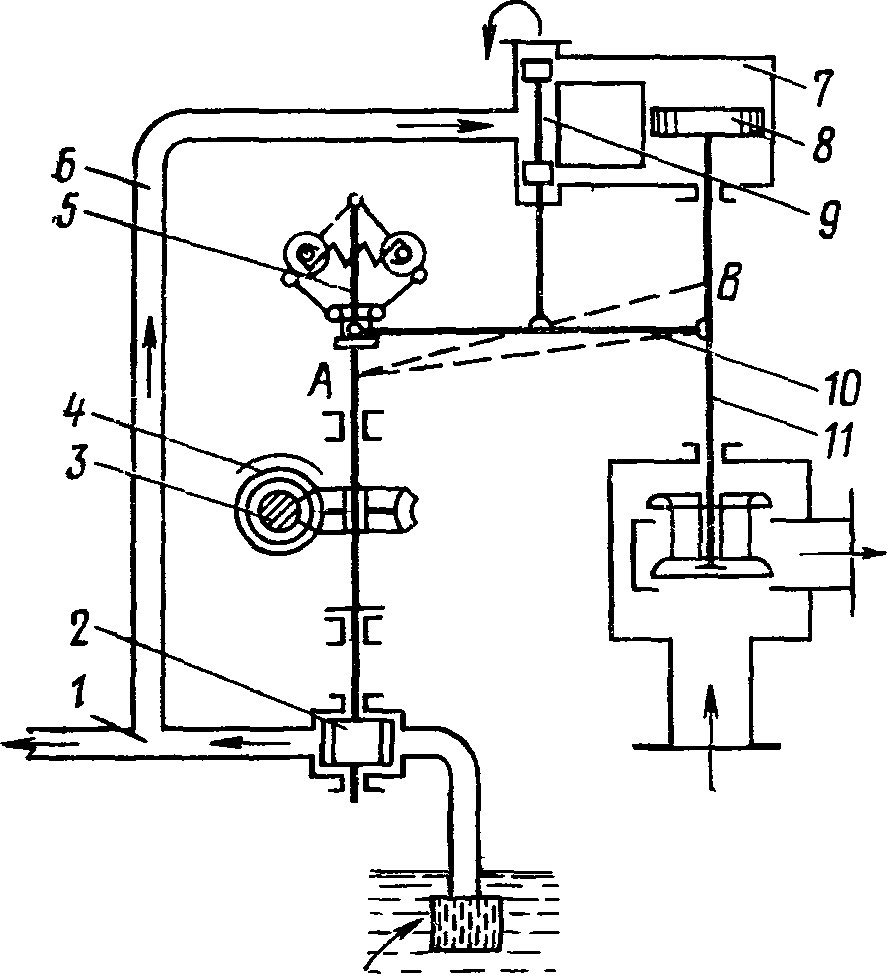

Рис. 6-7. Схема дроссельного регулирования паровой турбины

Регулирующий механизм паровой турбины (без регулируемого отбора пара для целей теплофикации) предназначен для поддержания равенства между нагрузкой электрического регулятора и мощностью, развиваемой турбиной, при минимальном изменении частоты вращения ее вала.

При параллельной работе на общую сеть равенство изменяющейся нагрузки генератора и мощности турбины поддерживается регулирующим механизмом без изменения частоты вращения вала.

В состав регулирующего механизма входят:

скоростной (центробежный) регулятор;

парораспределительное устройство;

передача от регулятора к парораспределительному устройству.

Кроме того, к регулирующему механизму относят предохранительный скоростной выключатель с приводом к стопорному клапану.

Обычно между регулятором и клапанами ставят сервомоторы, позволяющие увеличить перестановочные усилия регулятора в любой пропорции. Кроме того, регулятор с сервомотором обеспечивает более точное и быстрое регулирование угловой скорости вращения.

В турбинах применяются различные способы связи скоростного регулятора с сервомотором: рычажная (механическая) передача и более современная гидродинамическая.

В зависимости от влияния на рабочий процесс турбины различают системы парораспределения: дроссельное за счет мятия пара в одном регулирующем клапане и сопловое, при котором сопла первой ступени объединяются в группы, каждая из которых имеет впуск пара от особого клапана. Сопловое парораспределение дает меньший расход пара при частичной нагрузке турбины.

При дроссельном регулировании с рычажной связью (рис. 6-7) вал 3 турбины червячной передачей 4 связан с вертикальным валом центробежного регулятора 5. На этом же валу ниже расположен масляный насос 2, подающий масло к подшипникам по трубе 1 и к сервомотору по трубе 6. Сервомотор состоит из цилиндра 7, в котором находится поршень 8, сидящий на одном штоке с дроссельным клапаном 11, и поршневого золотника 9. Перемещения муфты регулятора, штока золотника и штока дроссельного клапана связаны между собой регулирующим рычагом (рычагом обратной связи) 10.

При увеличении нагрузки частота вращения вала турбины несколько снижается. Уменьшается и центробежная сила грузов регулятора, в результате чего они сближаются и муфта регулятора опускается. При этом опускается и левый конец рычага 10 до точки А, перемещая вниз золотник сервомотора. Масло из трубы 6 входит под поршень 8, поднимая его, а с ним и дроссельный клапан 11. Подвод пара к турбине увеличивается. Поршень будет продолжать подниматься до положения рычага 10 по линии АВ, которое определяется средним положением золотника, когда масло уже не поступает в цилиндр сервомотора. При увеличении подвода пара турбина развивает более высокую мощность, но при несколько пониженной частоте вращения.

При уменьшении нагрузки турбины взаимодействие элементов системы регулирования будет проходить в обратной последовательности в результате чего мощность понизится, а частота вращения увеличится.

§ 6-5. Конденсационные устройства паровых турбин

При изучении теоретического цикла паросиловой установки было установлено большое влияние величины конечного давления на термический к. п. д. цикла.

Прирост термического к. п. д. особенно значителен при уменьшении конечного давления ниже барометрического, т. е. при выпуске пара в вакуумный конденсатор.

В состав обычной конденсационной установки входят: собственно конденсатор, циркуляционный насос для подачи охлаждающей воды, конденсатный насос, устройство для отсоса воздуха (чаще всего паровой эжектор), устройства для охлаждения циркуляционной воды (градирни, охлаждающие пруды, брызгальные бассейны).

Упрощенная схема поверхностного конденсатора дана на рис. 6-8. По концам цилиндрического корпуса 1 поставлены трубные доски 2. В них закреплены охлаждающие трубки 3. Для доступа к охлаждающим трубкам служат съемные крышки 4. По обеим сторонам конденсатора расположены водяные камеры 5. Охлаждающая вода подается через трубу 7 в левую камеру 5 и далее в нижний пучок труб. Затем по правой камере 5 вода переходит в верхние трубы и отводится по трубе 8. Поэтому такой конденсатор называют двухходовым.

Отработавший в турбине пар поступает через верхний патрубок 9. Соприкасаясь с более холодной поверхностью труб, в которых движется охлаждающая вода, пар конденсируется. Конденсат из нижней части конденсатора отсасывается через патрубок 6. Воздух, попадающий в конденсатор, отсасывается через патрубок 10.

Рис. 6-8. Схема конденсатора для паровой турбины

Место отсоса воздуха частично окружено видной на схеме перегородкой по всей длине конденсатора. Такое дополнительное охлаждение уменьшает объем отсасываемого воздуха, что дает возможность снизить производительность воздухоотсасывающего устройства. Кроме того, при этом снижается содержание пара в воздухе. Выделяемую для дополнительного охлаждения воздуха часть объема конденсатора называют воздухоохладителем. Поскольку в конденсаторе непрерывно отсасывается воздух и конденсируется пар, то паровоздушная смесь движется от паровпускного патрубка 9 мимо трубок 3 к местам отсоса воздуха при постепенном уменьшении доли пара в смеси. В результате через патрубок 10 отсасывается воздух с незначительной примесью пара.

Величина вакуума зависит от количества попадающего в конденсатор воздуха и мощности воздухоотсасывающего устройства. Воздух в поверхностный конденсатор отсасывается через неплотности в соединениях с турбиной, а также через соединения той части корпуса, которая при работе находится под вакуумом. Обычно для поверхностных конденсаторов принимают к расчету абсолютное давление в нем: рк= (4-6) 108 Н/м2.

Поверхность охлаждения конденсаторов в стационарных установках при охлаждении пресной водой чаще всего состоит из латунных трубок диаметром 15—25 мм с толщиной стенки 1 мм. Применение латуни предотвращает быструю коррозию трубок и повышает срок их службы.

Для подачи охлаждающей воды обычно применяют центробежные насосы, расходующие 1—4% всей мощности турбины. При расчете подачи на охлаждение следует учесть, что для конденсации 1 кг пара расходуется 50—80 кг охлаждающей воды.

Для отсоса конденсата используются также центробежные насосы с затратой 0,1—0,2% мощности турбины.