Глава IV

ЭКОНОМАЙЗЕРЫ И ВСПОМОГАТЕЛЬНЫЕ УСТРОЙСТВА

§ 5-11. Экономайзеры

Потеря с выпускными продуктами сгорания в котельных установках может доходить до 25% всего располагаемого тепла топлива. При наличии экономайзера экономичность котельной установки повышается ввиду того, что температура воды в экономайзере ниже, чем в котле, а поэтому и лучше используется теплота уходящих газов. В зависимости от ряда факторов увеличение к. п. д. котельной установки за счет работы экономайзера может быть от 5 до 12%. Помимо повышения к. п. д. установки, применение экономайзера дает следующие преимущества:

меньшую стоимость поверхности нагрева экономайзера по сравнению с котловой;

меньшую коррозию стенок котла;

подача нагретой воды в котел уменьшает вредные термические деформации в тех частях котла, куда поступает питательная вода.

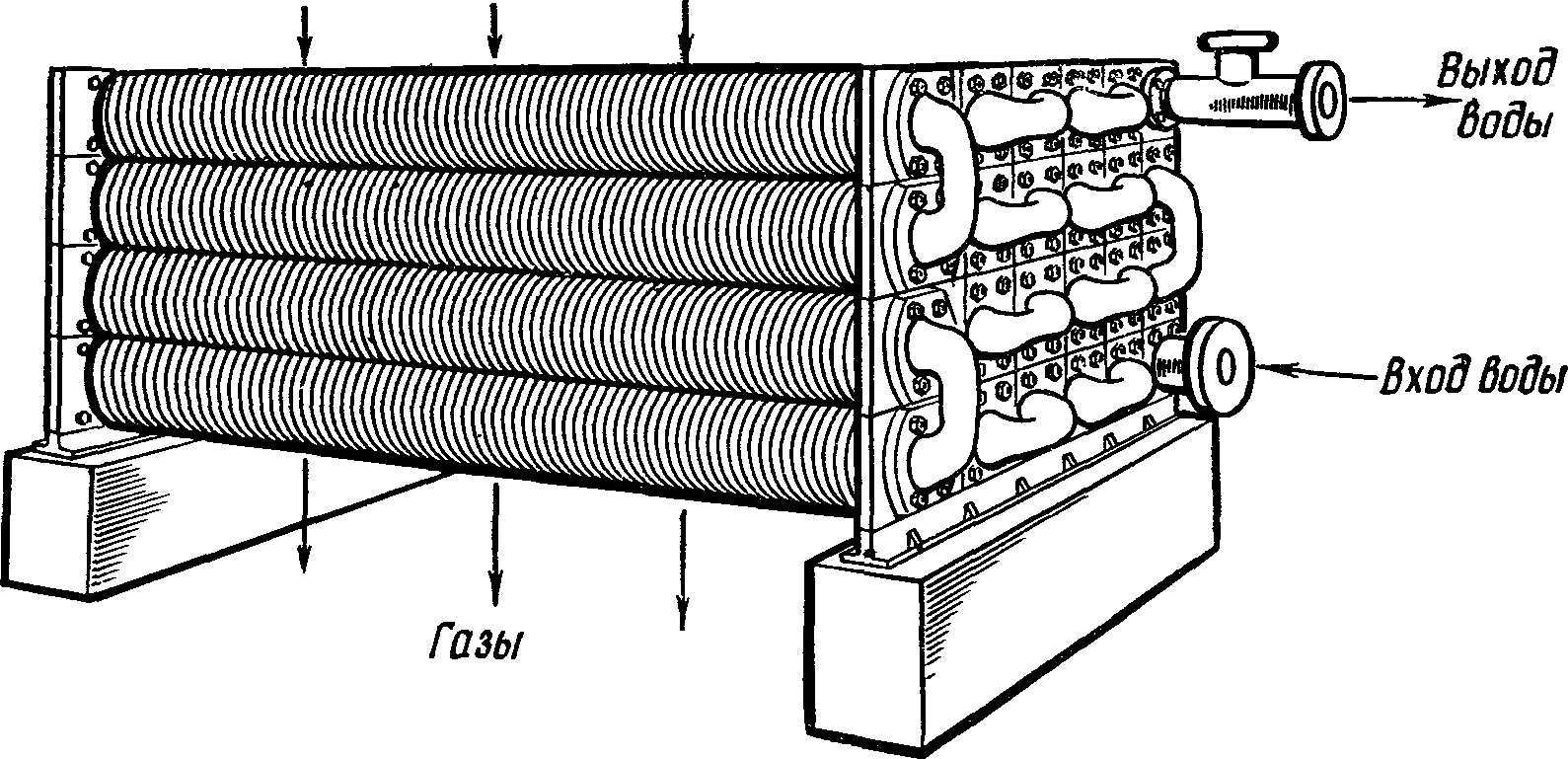

По конструкции различают ребристые и гладкотрубные экономайзеры. Чугунный ребристый экономайзер состоит из горизонтальных труб (рис. 5-12). Каждая литая труба внутри имеет гладкий цилиндрический канал для воды, а по обоим концам — квадратный фланец большей площади и на его наружной поверхности по оси трубы круглый фланец. Трубы, положенные одна на другую, образуют дымоход с вертикальными плоскими стенками, составляющийся из квадратных фланцев. Подвод воды осуществляется через круглый фланец в крайнюю трубу нижнего горизонтального ряда, вывод воды сверху. Между собой трубы соединены литыми чугунными коленами — «калачами», прикрепляемыми на болтах. Между квадратными фланцами расположены круглые ребра несколько меньшего диаметра, чем сторона квадратного фланца, что удобно для монтажа и очистки от сажи и золы.

Питательная вода переходит по калачам последовательно из трубы в трубу с общим направлением снизу вверх. Такое направление движения воды соответствует условиям естественной циркуляции воды при нагревании и облегчает подъем пузырьков воздуха, выделяющихся при нагревании.

Ввиду организованного движения воды в трубах экономайзера любого типа коэффициент теплопередачи в них выше, чем в испаряющей поверхности нагрева.

Рис. 5-12. Чугунный ребристый экономайзер

Продукты сгорания, как это видно из рис. 5-12, идут сверху вниз, следовательно, теплообмен идет противотоком.

Движение газов сверху вниз выгоднее, чем обратное, за счет большего уноса газами при этом золы и сажи и меньшего осадка их на трубах.

Трубы от наружного загрязнения золой и сажей очищаются периодически, как правило, обдувкой их перегретым паром или сжатым воздухом.

В соответствии с правилами котлонадзора чугунные экономайзеры должны иметь: предохранительные клапаны на входе и выходе воды, запорные вентили, манометры, термометры, снизу спускной вентиль и сверху клапан для автоматического выпуска воздуха.

К числу достоинств ребристых экономайзеров следует отнести меньшую затрату металла в сравнении с гладкотрубными и меньшие общие размеры.

В производственно-отопительных котельных установках ставят теплофикационные экономайзеры, в которых нагревается не питательная вода, а сетевая вода, возвращающаяся от потребителей тепла.

§ 5-12. Тягодутьевые и питательные устройства

Тягодутьевые устройства применяются для равномерного подвода воздуха и удаления из котлоагрегата продуктов сгорания. Это обеспечивает непрерывное горение топлива в топке и теплообмен в поверхности нагрева.

По способу создания движения газов сгорания и воздуха внутри котельной установки различают:

естественную тягу, создаваемую дымовой трубой, выполняемой из кирпича, железобетона, листовой стали и т. д.;

искусственную тягу, создаваемую центробежным вентилятором- дымососом, устанавливаемым на выходе продуктов сгорания из котлоагрегата;

уравновешенную тягу, когда одновременно используются и дымовая труба, и дымосос. Большинство средних и крупных котельных установок имеет уравновешенную тягу.

Плотность газов при постоянном давлении зависит от температуры ![]() где р0 — плотность уходящих продуктов сгорания при нормальных условиях (760 мм рт. ст. и 0° С); tух — температура уходящих продуктов сгорания, °C.

где р0 — плотность уходящих продуктов сгорания при нормальных условиях (760 мм рт. ст. и 0° С); tух — температура уходящих продуктов сгорания, °C.

Следовательно, плотность газов в трубе значительно меньше, чем для атмосферного воздуха. Поэтому в трубе создается подъемная сила, прямо пропорциональная ее высоте и разности температур газов и воздуха.

При надежности действия и простоте устройства естественная тяга имеет и существенные недостатки:

относительно малая сила тяги при небольшой высоте трубы, недостаточной при наличии хвостовых поверхностей нагрева и при cлоевом сжигании топлива;

зависимость тяги от времени года: зимой труба дает большую тягу, чем летом;

значительная потеря тепла с уходящими газами, так как их температура для сколько-нибудь достаточного разрежения в дымовой трубе должна быть не менее 200—250° С.

Для подачи питательной воды в паровые котлы применяют следующие устройства:

поршневые паровые насосы в котельных малой паропроизводительности;

центробежные насосы с электрическим или паротурбинным приводом в средних и крупных котельных;

пароструйные насосы-инжекторы.

Каждый паровой котел должен иметь не менее двух питательных насосов с независимым приводом. В соответствии с правилами котлонадзора подача воды каждым насосом должна быть не менее 120% номинальной паропроизводительности котла.

Паровые котлы большой паропроизводительности и водогрейные котлы имеют центробежные питательные насосы с электроприводом.

§ 5-13. Коэффициент полезного действия и тепловой баланс котельной установки

Коэффициент полезного действия котельной установки определяется по формуле

где Д — расход пара (или воды в водогрейном котле), кг;

i0 — энтальпия пара или воды, отпускаемой установкой, кДж/кг;

iп.в — энтальпия питательной воды, подаваемой насосом (перед экономайзером);

В — расход топлива, кг;

Qн — низшая теплота сгорания рабочей массы топлива, кДж/кг.

При наличии хвостовых поверхностей нагрева к. п. д. современных мощных котлоагрегатов доходит до 93%. Малые паровые и водогрейные котлы без хвостовых поверхностей нагрева имеют к. п. д. 50% и выше.

Если обозначить 100ηκγ=q1, то можно составить упрощенное уравнение теплового баланса:

![]()

где q2 — потеря тепла с уходящими продуктами сгорания, %, в основном зависит от температуры этих продуктов сгорания, определяемой развитием хвостовых поверхностей нагрева. С увеличением коэффициента избытка воздуха в топке величина q2 также возрастает;

q3 — потеря от механической неполноты сгорания (провал через колосники, примесь несгоревшего топлива в золе и шлаке, унос в дымоходы и дымовую трубу). Для газового и жидкого топлива q3= 0. Для твердого q3=(1-10)% в зависимости от качества топлива, конструкции топки, работы тягодутьевых устройств и других факторов;

q4 — потеря от химической неполноты сгорания в основном зависит от наличия окиси углерода СО в продуктах сгорания. С увеличением коэффициента избытка воздуха в топке величина q снижается. При ручном обслуживании топки на твердом топливе q=(2-4)%;

q5 — потеря на внешнее охлаждение котельной установки, %, в основном зависит от наружной поверхности охлаждения котлоагрегата и хвостовых поверхностей нагрева. Для котлов паропроизводительностью десятки и сотни тонн в 1 ч q5 = (0,3-1)%. Для малых котлов q5 доходит до 3—5%.

Определение q5 непосредственным измерением весьма затруднительно и при испытании котельной установки ее обычно находят так: q5= 100 — (q1+ q2 + q3 + q4) проверяют, соответствует ли найденное значение средним эксплуатационным данным.