§ 8-11. Смесеобразование и факторы, определяющие полноту сгорания топлива

В современных двигателях высокого сжатия топливо нагнетается насосом в форсунку под большим давлением, вызывающим дробление струи на мелкие капли при входе ее в цилиндр. Процесс распада струи и перемешивание образовавшихся капель топлива с воздухом в цилиндре называется внутренним смесеобразованием в отличие от внешнего, происходящего вне цилиндра, например в карбюраторе бензинового двигателя. Смесеобразование характеризуется количеством капель, массой отдельных капель и равномерностью распределения их в объеме камеры сгорания.

От совершенства смесеобразования зависит полнота сгорания топлива, длительность работы деталей камеры сгорания, расход смазки.

Для полного перемешивания топлива с воздухом, заполняющим камеру сгорания, требуется сообщить каплям такую кинетическую энергию, при которой они не будут концентрироваться у распылителя форсунки, но и не достигнут стенок или крышки цилиндра.

Капли малой массы сосредоточиваются в непосредственной близости от форсунки и из-за недостатка кислорода полностью не сгорают. С увеличением массы капли ее дальнобойность возрастает, что может привести к попаданию топлива на охлаждаемые стенки цилиндра, в результате топливо не сгорает и примешивается к смазке.

Главными факторами, влияющими на дробление струи и ее дальнобойность, являются: давление, при котором начинается впрыск топлива, диаметр отверстия в распылителе форсунки, вязкость топлива, давление сжатого воздуха в камере сгорания.

Дальнобойность капель возрастает с увеличением давления впрыска при снижении вязкости топлива и уменьшении плотности воздуха в камере.

Для сгорания топлива, впрыснутого в цилиндр, представляется весьма краткое время (0,003-0,004 с), поэтому практически смесеобразование совмещается с процессом сгорания. Вследствие этого требования к смесеобразованию формулируются с учетом специфических особенностей сгорания жидкого топлива, заключающихся в следующем.

Капли топлива, впрыснутого в камеру сгорания, заполненную высоконагретым воздухом, первоначально прогреваются и переходят в парообразное состояние. После этого развивается процесс сгорания. Следовательно, начало сгорания происходит с некоторым запаздыванием по отношению к моменту появления в камере первых капель топлива. Продолжительность запаздывания, являющаяся первой фазой процесса сгорания, выраженная в долях секунды или в градусах поворота коленчатого вала φi, называется периодом индукции или периодом задержки воспламенения топлива.

Процесс сгорания начинается до прихода поршня в в. м. т., т. е. в условиях повышающейся температуры сжимаемого воздуха, когда весь кислород еще свободен. Благодаря этому начальный период сгорания сопровождается интенсивным тепловыделением. Заканчивается сгорание после в. м. т., когда капли догорающего топлива находятся в среде, насыщенной продуктами сгорания начальной стадии процесса, поэтому догорание характеризуется слабым тепловыделением. Вследствие этого период смесеобразования и сгорания условно делится на две, а с учетом периода задержки воспламенения на три стадии, или фазы (рис. 8-17).

Рис. 8-17. Схема процесса сгорания топлива:

I — период задержки воспламенения; II — период сгорания; III — период догорания

Изменение давления воздуха при сжатии и расширении показано штриховой линией. Участок а — b соответствует первой фазе, т. е. периоду задержки воспламенения.

В этой фазе нет сгорания и тепловыделения, поэтому присутствие топлива в цилиндре не оказывает влияния на давление в цилиндре. В точке b начинается вторая фаза, в которой вследствие сгорания топлива давление в цилиндре увеличивается. В некоторой точке с сгорание замедляется и переходит в догорание, представляющее третью фазу с—d.

Продолжительность первой фазы оказывает большое влияние на экономичность и условия работы двигателя.

При увеличении времени задержки воспламенения начало сгорания перемещается по линии сжатия вправо, соответственно повышается накапливание топлива в цилиндре к моменту его воспламенения. Поэтому процесс сгорания за время перемещения поршня от точки b до в. м. т. сопровождается интенсивным тепловыделением, вызывающим увеличение давления в цилиндре при прохождении поршнем в. м. т. Отношение величины приращения давления от начала сгорания (точка b) до в. м. т. к углу поворота коленчатого вала за это же время называется жесткостью работы двигателя Н/(м2 град.). Жесткость работы двигателя повышается при увеличении задержки воспламенения топлива, при этом увеличиваются напряжения в деталях шатунно-кривошипной группы, коленчатом валу и его подшипниках. Механический к. п. д. двигателя уменьшается. Допустимая жесткость ограничивается 'величиной (2-3 106 Н/(м2 град.).

Продолжительность периода задержки зависит от состояния воздуха в камере сгорания в момент впрыска и от физико-химических свойств топлива. Склонность топлива к воспламенению при данных параметрах воздуха, находящегося в камере, характеризуется цетановым числом. Цетан является чистым углеводородом, его сгорание проходит с минимальным периодом задержки воспламенения. При смешении цетана с другим углеводородом (альфаметилнафталином), обладающим низкими воспламенительными качествами, получается смесь, имеющая величину периода задержки воспламенения, зависящую от процентного содержания в ней цетана. Сопоставление продолжительности периодов задержки воспламенения этой смеси и дизельного топлива позволяет оценить воспламенительность топлива цетановым числом.

Топливо, имеющее большой период задержки воспламенения, характеризуется меньшим цетановым числом. Например, тяжелое жидкое топливо (мазут) имеет цетановое число 30, т. е. сгорание проходит с большим периодом задержки воспламенения, поэтому такое топливо рекомендуется для тихоходных двигателей, у которых для смесеобразования и сгорания предоставляется больше времени, чем у быстроходных. Цетановое число является важнейшим показателем качества топлива, влияющим на экономичность двигателя и долговечность работы его деталей.

Рекомендуются следующие величины цетановых чисел.

Для тихоходных двигателей . . . 25—35 » средней быстроходности . . 35—45 » быстроходных 45—50

Для тепловозных двигателей используется топливо с цетановым числом 40—50.

Полнота сгорания топлива в короткое время зависит от факторов, сопровождающих впрыск топлива и его распыливание, а также от скорости перехода в парообразное состояние и перемешивания паров топлива с воздухом. С учетом этих факторов проектируется двигатель, выбирается конструкция топливной аппаратуры и определяются ее параметры. Форма крышки цилиндра и днища поршня должна способствовать завихрению воздуха, ускоряющего процесс нагрева капель топлива и их испарение.

§ 8-12. Типы смесеобразования. Подача топлива в цилиндр. Топливная аппаратура

Современные двигатели внутреннего сгорания строятся с неразделенными и разделенными камерами сгорания (рис. 8-18).

Струя топлива, выброшенная из форсунки 2, смешивается со всем воздухом, заполняющим камеру сгорания. (Цифрой 1 на рис. 8-18, а обозначен поршень.) Такое смесеобразование называется струйным. При струйном смесеобразовании обязательным условием для достижения высокой экономичности двигателя и долговечности деталей, образующих камеру сгорания, является хорошее согласование формы факела сгорающего топлива с формой камеры сгорания.

К неразделенным относятся также камеры, размещенные в поршне, имеющие различную форму. На рис. 8-18, б показана дельтообразная камера ЦНИДИ, получившая распространение в отечественном дизелестроении. Топливо впрыскивается через многодырчатый распылитель центрально в момент интенсивного вихреобразования в объеме камеры, что способствует хорошему смесеобразованию и ускоряет процесс сгорания топлива.

Камера называется разделенной, когда ее объем конструктивно разделен на две части, сообщающиеся между собой через одно или несколько отверстий.

В зависимости от конструкции той части объема, куда через форсунку впрыскивается топливо, смесеобразование называется вихрекамерным, или предкамерным.

Струйное смесеобразование требует высоких давлений в момент впрыска топлива в цилиндр, что достигается соответствующим устройством форсунки и топливного насоса.

Рис. 8-18. Схема неразделенных камер сгорания (a); дельтообразная камера ЦНИДИ (б)

В форсунке дизеля Д50 (рис. 8-19) топливо из насоса через топливопроводящий штуцер 1 и канал 2 в корпусе форсунки поступает в кольцевой вырез 5. Нижняя часть корпуса форсунки имеет вертикальный канал, переходящий в несколько отверстий, просверленных наклонно в распылителе 4. Канал перекрыт нижним концом форсуночной иглы 3, воспринимающей через штангу 6 усилие пружины 7. Поэтому истечение топлива из кольцевого выреза 5 по вертикальному каналу и через отверстия в распылителе 4 произойдет при перемещении иглы вверх и сжатии пружины 7. Игла поднимается давлением топлива на поясок иглы, конец которой имеет меньший диаметр.

Величина усилия пружины устанавливается регулировочным болтом 9, помещенным в пробке 8. Вращение регулировочного болта при нейтральном положении контргайки 10 влияет на силу затяжки пружины 7 и изменяет давление, оказываемое на иглу. С увеличением затяжки пружины повышается нагрузка на иглу, и для ее подъема, при котором начинается истечение топлива из форсунки в камеру сгорания, насос должен развивать большее давление.

Рис. 8-20. Схемы размещения предкамер

Величина затяжки пружины определяется количеством отверстий в распылителе и их диаметром, формой камеры сгорания, диаметром цилиндра, степенью быстроходности двигателя, вязкостью топлива и рядом других факторов. Окончательно же устанавливается экспериментальным путем.

Дизели, имеющие неразделенные камеры и струйное смесеобразование, работают при затяжке пружины в пределах (205 -345) 105 Н/м2. Однако вследствие пульсирующего характера процесса нагнетания топлива насосом и сил инерции масс иглы, штанги и пружины в начальный момент подъема иглы давление на иглу возрастает до (490 - 590) 105 Н/м2.

Высокие давления, при которых работают форсунки, топливный насос и трубопровод, соединяющий их, обусловливают повышенные требования к технологии обработки деталей топливной аппаратуры и к материалам, из которых они изготовляются. Высокие требования предъявляются также к физико-химическим свойствам топлива, к его чистоте и стабильности вязкости.

Качество струйного смесеобразования непосредственно связано с нагрузочным и скоростным режимами двигателя. При переходе к частичным нагрузкам у транспортного двигателя вследствие уменьшения количества топлива, впрыскиваемого в цилиндр, давление начала подъема иглы уменьшается и процесс смесеобразования ухудшается.

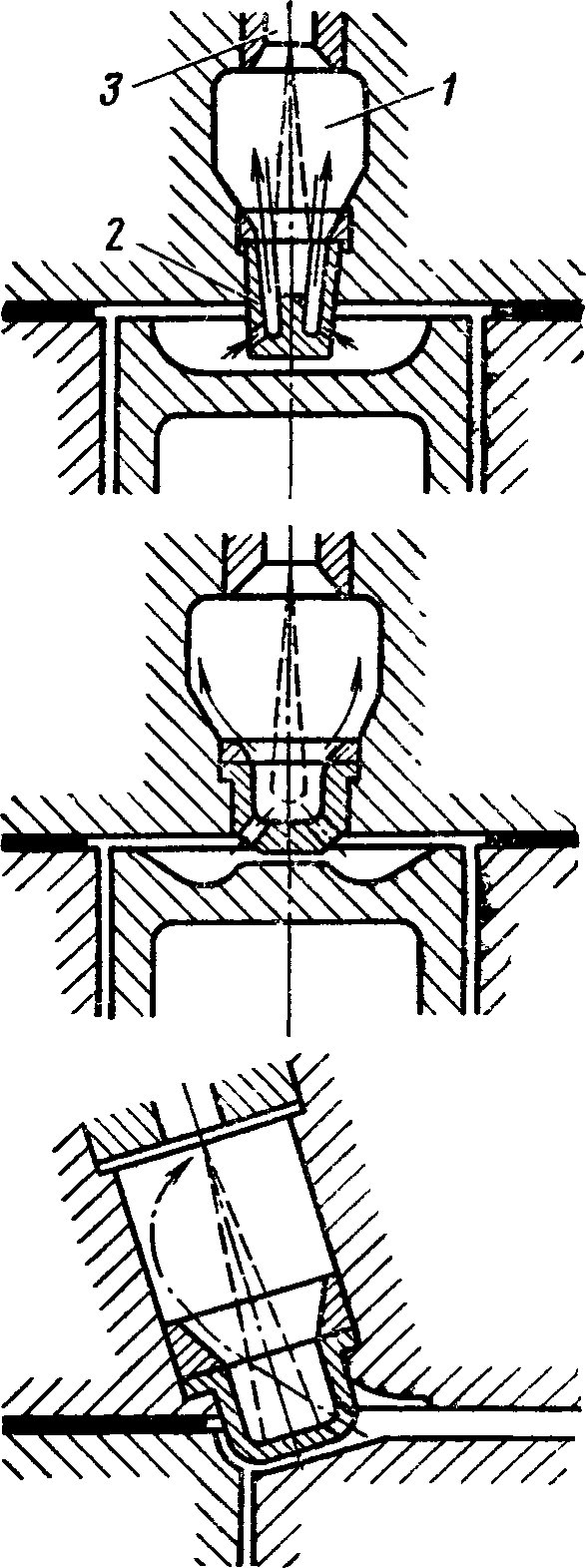

Предкамерное смесеобразование характеризуется процессами смесеобразования и сгорания в разделенных объемах камеры. На рис. 8-20 показаны схемы предкамер и соединение их со второй частью камеры сгорания, переходящей в рабочий объем цилиндра двигателя. В предкамерах всех конструкций протекают одинаковые процессы, заключающиеся в следующем.

В такте сжатия воздух из цилиндра перетекает в предкамеру 1 через отверстия 2. Топливо, впрыснутое форсункой 3 в предкамеру, воспламеняется и часть его сгорает. Вследствие этого давление в предкамере оказывается выше давления в цилиндре. Поэтому продукты сгорания с большой скоростью выходят из предкамеры, увлекая с собой в цилиндр двигателя несгоревшее топливо, которое, встречая здесь свободный кислород, догорает. Интенсивное завихрение воздуха в предкамере в момент впрыска топлива и высокие скорости вылета частиц несгоревшего топлива вместе с высоконагретыми продуктами сгорания из предкамеры обеспечивают хорошее перемешивание топлива с воздухом и его сгорание. В этих условиях отпадает необходимость в высоких давлениях впрыска топлива и в отверстиях малых диаметров в распылителе. Поэтому топливная аппаратура предкамерных двигателей работает при затяжке форсуночной пружины (34 78) 105 Н/м2. Распылитель форсунки имеет одно отверстие, что позволяет снизить требования к топливу и использовать менее ценные его сорта.

Изменение нагрузки двигателя и частоты вращения коленчатого вала незначительно отражается на газодинамических и тепловых процессах в предкамере и, как следствие этого, на качестве смесеобразования.

Отрицательной стороной предкамерного смесеобразования являются потеря тепла и снижение давления при движении сжимаемого воздуха и газов через соединительные отверстия.

Газодинамические потери в соединительных отверстиях в донышке предкамеры и передача тепла ее стенкам увеличивают расход топлива примерно на 10% по сравнению со струйным смесеобразованием. Объем предкамер составляет 18—25% объема камеры сгорания.

Вихрекамерное смесеобразование основано на использовании воздушного вихря, вращающегося с большой скоростью.

В вихревых камерах (рис. 8-21) внутренняя полость соединена каналами 2 с объемом камеры сгорания 3. В такте сжатия воздух нагнетается поршнем 4 из цилиндра по каналу 2 в камеру 1, имеющую внутри шаровидную форму. Ось канала 2 размещена тангенциально относительно внутренней полости камеры 7, что вызывает завихрение в ней воздуха с большой скоростью.

Топливо, впрыснутое форсункой 6 в конце такта сжатия в вихревую камеру, смешивается с воздухом и частично сгорает. При этом давление в камере несколько повышается, вследствие чего- продукты сгорания устремляются в цилиндр вместе с догорающими частицами топлива.

Вихрекамерное смесеобразование, как и предкамерное, не требует высокого давления в топливной аппаратуре и малых сечений отверстий распылителя форсунки.

Рис. 8-21. Схемы размещения вихревых камер

Вместе с этим оно является более совершенным по сравнению с предкамерным, так как соединительные каналы увеличенного сечения создают незначительные сопротивления газовому потоку, а металлические вставки 5, частично или полностью охватывающие камеру, резко снижают теплопотери в стенке камеры. Поэтому расход топлива у современных мощных двигателей с вихрекамерным смесеобразованием не выше расхода при неразделенной камере и струйном смесеобразовании.

Изменение нагрузки двигателя и частоты вращения коленчатого вала при вихревой камере не вызывает существенных изменений процесса смесеобразования, что является ценным и важным фактором для транспортных двигателей.

Объем вихревой камеры принимается 55—80% объема камеры сгорания, сечение соединительного канала составляет 1,3—3% площади поршня двигателя. Наиболее распространенным давлением затяжки форсуночной пружины является (78-117) 105 Н/м2.

Разделенные камеры, использующие интенсивное завихрение воздуха, позволяют достаточно полно сжигать топливо, впрыснутое в цилиндр при коэффициенте избытка воздуха 1,3-1,5 вместо 1,8 -4- 2 при неразделенной камере, и получить большую литровую мощность.

У двигателей с небольшой цилиндровой мощностью частичные потери тепла, передаваемого в стенки предкамеры или вихревой камеры, уменьшают температуру воздуха в момент впрыска в него топлива. Чтобы это не снижало пусковых качеств, особенно зимой, для двигателей с разделенной камерой принимается степень сжатия 14,5—18 против 13—14 при неразделенной камере.

Вихревые камеры, расположенные вертикально, в центре крышки цилиндра четырехтактного двигателя обладают лучшими показателями смесеобразования и сгорания топлива. Однако применяются они редко вследствие усложнения конструкции цилиндровой крышки, особенно при малом диаметре цилиндра. Внутри цилиндровой крышки значительное место занимают клапаны, а также впускной и выпускной каналы.

Топливный насос нагнетает топливо в форсунку под давлением, зависящим от силы затяжки форсуночной пружины и гидравлического сопротивления трубопровода, соединяющего насос с форсункой. Конструкция насоса должна обеспечить подачу количества топлива на один цикл, строго соответствующего мощности, требующейся в данный момент от двигателя. При этом начало, скорость и конец подачи должны полностью удовлетворять требованиям процесса смесеобразования и сгорания топлива.

Перечисленные требования в наибольшей степени выполняются насосами золотникового типа, получившими весьма широкое применение. Такой насос для транспортного четырехцилиндрового двигателя небольшой мощности показан на рис. 8-22.

Топливо, прошедшее фильтры, через штуцер 6 поступает в канал 7, просверленный в корпусе насоса. Движение плунжера 3 вниз является ходом всасывания топлива из канала 7 в надплунжерное пространство 4. При перемещении плунжера вверх топливо из надплунжерного пространства, приподнимая нагнетательный клапан 5, подается по топливопроводу к форсунке.

Рис. 8-22. Топливный насос четырехцилиндрового двигателя

Плунжер насоса опирается на толкатель 1, ролик которого катится по поверхности кулачка 9, имеющегося на валике топливного насоса 8. При подъеме плунжера кулачком сжимается пружина 2, прижимающая плунжер к толкателю 1, поэтому всасывающий ход плунжера вниз осуществляется разжимающейся пружиной. Валик топливного насоса получает вращательное движение от вала газораспределительного механизма.

Количество топлива, нагнетаемого в форсунку, изменяется поворотом плунжера (рис. 8-23). В верхней части плунжера 7 сделаны вертикальная канавка а и наклонный срез, образующий отсечную кромку 6, огибающую плунжер. Внизу плунжер имеет выступ 2 , входящий в вырез во втулке 3, свободно вращающейся вокруг неподвижной гильзы 4. На верхний конец втулки 3 насажен зубчатый венец соединенный с зубчатой рейкой 8. Поэтому перемещение рейки 8, осуществляемое тягой регулятора частоты вращения, проворачивает втулку 3 и плунжер насоса.

При движении вниз плунжер открывает отверстие 5, через которое топливо засасывается в надплунжерное пространство 6. Нагнетание топлива в форсунку начинается, когда плунжер, поднимаясь, перекроет отверстия 5 и 9, и заканчивается при открытии отсечной кромкой 6 отверстия 9, через которое топливо выталкивается плунжером в сливную трубу.

Положение плунжера относительно отверстия 9 влияет на количество топлива, поступающего в форсунку.

Например, при уменьшении нагрузки на двигатель частота вращения коленчатого вала повышается, в связи с этим регулятор частоты вращения переместит зубчатую рейку и повернет плунжер против часовой стрелки (см. рис. 8-23). Поэтому отсечная кромка

раньше откроет сливное отверстие, и количество топлива, поступающего в цилиндр, уменьшится. С повышением нагрузки на двигатель регулятор перемещает рейку, поворачивающую двигающийся вверх плунжер по часовой стрелке, вследствие чего доза топлива, нагнетаемого в цилиндр, увеличивается.

Количество топлива, подаваемого в форсунку, изменяется в данном случае в зависимости от момента открытия перепускного отверстия, начало же подачи остается постоянным. Следовательно, регулятор воздействует на конец подачи топлива. Однако описанный тип насоса при соответствующих изменениях конструкций верхней части плунжера позволяет регулирование изменением начала или одновременно начала и конца подачи топлива.

Каждый цилиндр двигателя снабжается отдельным топливным насосом. При небольшом числе цилиндров и мощности двигателя насосы всех цилиндров объединяются в один блок и имеют общий корпус (см. рис. 8-22).

Очистка топлива от различных примесей происходит в фильтрах, включенных в трубопровод, соединяющий расходный бак с топливными насосами.