Газораспределительный механизм открывает и закрывает впускные и выпускные клапаны в соответствии с вращением коленчатого вала и обеспечивает наполнение цилиндра двигателя воздухом, удаление отработавших газов и продувку цилиндров.

Элементами газораспределительного механизма являются: распределительный вал и детали его привода от коленчатого вала, кулачки, толкатели, рычаги, передающие движение от толкателей к всасывающему и выпускному клапанам, пружины. При проектировании деталей газораспределительного механизма стремятся к тому, чтобы открытие и закрытие клапанов обеспечивало полное удаление газов и наполнение цилиндров воздухом. Работа клапанов, толкателей и кулачков должна быть бесшумной, а износ минимальным.

В двухтактном двигателе с петлевой продувкой (рис. 8-39, а) газораспределение осуществляется верхней кромкой поршня, перекрывающего продувочные и выпускные окна; при прямоточно-щелевой продувке (рис. 8-39, б) верхний поршень управляет наполнением цилиндра воздухом, нижний—выпуском отработавших газов. В случае прямоточно-клапанной продувки (рис. 8-39, в) наполнение цилиндра производится через окна, высота которых отсчитывается от н. м. т.

Для выпуска газов в крышке цилиндра размещается один или два клапана, снабженных приводом от кулачкового вала. Последний соединяется с коленчатым валом с помощью цепи или зубчаток с передаточным числом 1-1.

У четырехтактных двигателей распределительный вал имеет частоту вращения в 2 раза меньше частоты вращения коленчатого вала. Поэтому механизм, передающий вращательное движение от коленчатого вала к распределительному, имеет передаточное число 2:1.

Передающий механизм размещается на торцовой части корпуса двигателя и выполняется по одной из схем, представленных на рис. 8-40. Для вертикальных рядных двигателей преимущественное распространение получил привод распределительного вала, являющийся также приводом валика топливного насоса, с помощью цилиндрических или косозубых шестерен, как показано на рис. 8-40, а. Шестерня 1, укрепленная на коленчатом валу, передает вращение промежуточной шестерне 2, находящейся в зацеплении с шестерней 6, насаженной вместе с шестерней 3 на распределительный вал. Валик 5 топливного насоса вращается с помощью шестерен 3 и 4. На рис. 8-40, б представлена схема привода распределительного вала 2 V-образного двигателя с помощью промежуточных валиков и конических зубчаток от коленчатого вала 1.

На распределительном валу размещаются кулачки впускных и выпускных клапанов соответственно числу цилиндров двигателя. Кулачки выполняют за одно целое с валом и располагают относительно друг друга в соответствии с порядком работы цилиндров. Профиль кулачков определяется продолжительностью фаз газораспределения, условиями безударного накатывания на кулачок ролика толкателя и плавного скатывания его с кулачка.

Необходимая прочность поверхности кулачков достигается термической и термохимической обработкой.

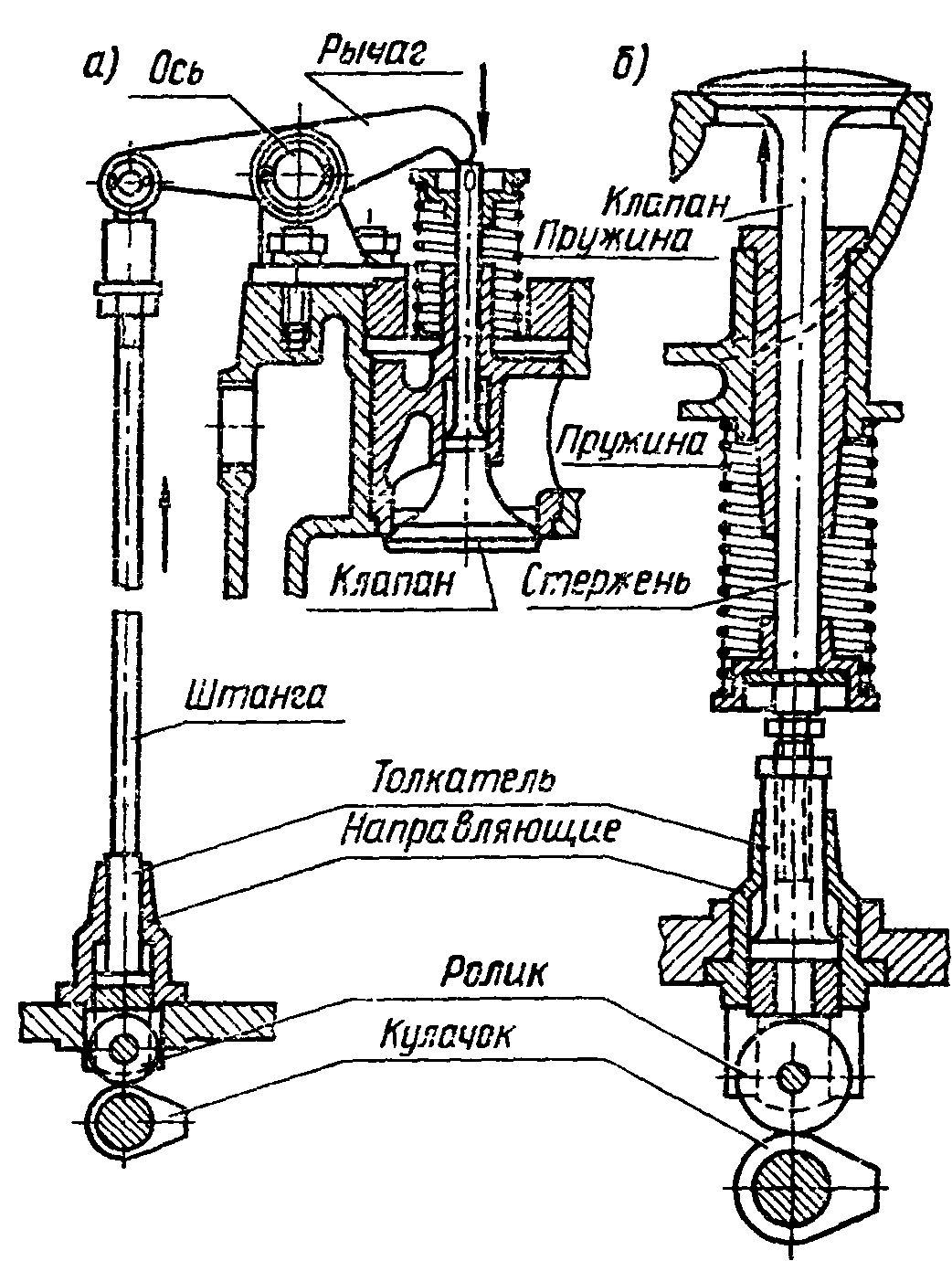

В механизме газораспределения двигателя Д50 (рис. 8-41) в цилиндровой крышке 8 размещены два впускных и два выпускных клапана. Распределительный вал 1 выполнен за одно целое с двумя кулачками для каждого цилиндра двигателя. На поверхности кулачков опираются ролики толкателей 10, передающие движение штангам 9 и клапанным рычагам (коромыслам) 6 и 7. При набегании роликов толкателей 10 на кулачки в соответствии с фазами газораспределения толкатели поднимают посредством штанг 9 правые концы коромысел 6 и 7, поворачивающихся на осях 2 и 4. Вследствие этого левый двуплечий конец 5 каждого рычага давит на хвостовики клапанов, вызывая их движение вниз, и пружины 3 сжимаются. При сбегании ролика с кулачка давление на хвостовики клапанов прекращается и под воздействием пружин клапаны закрываются.

Вследствие высоких напряжений и повышенной температуры (до 150° С), возникающих при работе пружин, для их изготовления используют специальные высокопрочные стали. Чтобы уменьшить напряжения в пружине и ее размеры, клапаны снабжаются двумя или тремя пружинами разного диаметра, вставленными одна в другую и имеющими разные периоды свободных колебаний.

Рис. 8-39. Схемы газообмена в двухтактных двигателях

Рис. 8-40. Схема механизма, передающего движение распределительному валу от коленчатого вала

Рис. 8-41. Механизм газораспределения одного цилиндра двигателя

Рис. 8-42. Схема размещения клапанов у двигателей автотракторного типа

Для двигателей автотракторного типа применяют верхнее размещение клапанов (подвесные клапаны) в крышке цилиндров (рис. 8-42, с) или нижнее—в корпусе (блоке) цилиндров (рис. 8-42, б). В первом случае распределительный валик иногда устанавливают над клапанами, что упрощает систему газораспределения.

Число впускных и выпускных клапанов зависит от цилиндровой мощности двигателя, диаметра цилиндра и средней скорости поршня. Двигатели небольшой мощности имеют по одному клапану для впуска и выпуска; повышенной мощности — по два и три впускных и выпускных клапана. В редких случаях допускают один впускной и два выпускных клапана или наоборот. Для изготовления клапанов используют прочные и жаростойкие материалы, не поддающиеся коррозии, эрозии и выдерживающие высокие температуры.

При повышенной тепловой напряженности клапанов применяют их охлаждение. В этом случае клапан изготавливают пустотелым, его внутреннюю полость заполняют примерно наполовину веществом, обладающим низкой температурой плавления и высокой теплотой парообразования, например металлическим натрием. Процесс испарения вещества на внутренней поверхности тарелки клапана сопровождается ее охлаждением. В верхней части стержня клапана вещество конденсируется и передает тепло направляющей втулке, которая охлаждается проточной водой.

Проходные сечения деталей клапанов не должны вызывать больших гидродинамических сопротивлений, зависящих от скорости потока при впуске воздуха и выпуске отработавших газов. Поэтому при определении размеров клапанов и высоты их подъема скорость воздуха принимается не больше 50—70 м/с, а отработавших газов 60—80 м/с.

Штанга и стержень клапана при нагревании удлиняются; чтобы обеспечить при этом полное закрытие клапанов, между штангой и коромыслом предусмотрен зазор, устанавливаемый в холодном состоянии.

Величину зазоров проверяют каждый раз после переборки деталей газораспределения. Размеры всех зазоров данного двигателя даются заводом-изготовителем.