Глава V

КОНСТРУКЦИЯ ДВИГАТЕЛЕЙ ВЫСОКОГО И НИЗКОГО СЖАТИЯ И ИХ ГЛАВНЕЙШИЕ ДЕТАЛИ

§ 8-18. Корпус двигателя. Цилиндровый блок. Цилиндровые крышки

Элементами корпуса двигателя являются рама или картер и блок цилиндров. Конструктивное оформление корпуса зависит от мощности и назначения двигателя. С повышением мощности увеличивается число цилиндров двигателя и меняется их расположение.

На рис. 8-33, а все цилиндры расположены вертикально в один ряд. В этом случае достигаются равномерный износ поршня и меньшая работа трения, упрощается монтаж двигателя.

Однако с увеличением числа цилиндров для ограничения длины коленчатого вала цилиндры размещаются в два ряда в форме буквы V с углом 45—90° между осями цилиндров, как это показано на схеме рис. 8-33, б. Угол между осями цилиндров выбирается в зависимости от габаритных требований с учетом порядка работы цилиндров, при котором обеспечивается равномерность чередования рабочих тактов. Небольшая длина V-образного двигателя позволяет придать повышенную жесткость его картеру и коленчатому валу.

При дальнейшем увеличении мощности двигателя устанавливают вертикально третий ряд цилиндров, как показано на рис. 8-33, в. Установка четвертого ряда осуществляется в нескольких вариантах, в частности по схеме, показанной на рис. 8-33, а, в виде буквы X, размещенной горизонтально.

На схеме рис. 8-33, д изображен двухтактный двигатель с противоположно двигающимися поршнями. Использование однорядного размещения цилиндров в сочетании с двухтактным принципом обеспечивает уменьшение габаритов двигателя при его значительной мощности. Усложнение двигателя в этом случае заключается в необходимости иметь два коленчатых вала и соединяющий их механизм.

Для получения минимального вертикального размера двигателя цилиндры размещают горизонтально. Один коленчатый вал устанавливают между цилиндрами (рис. 8-33, е).

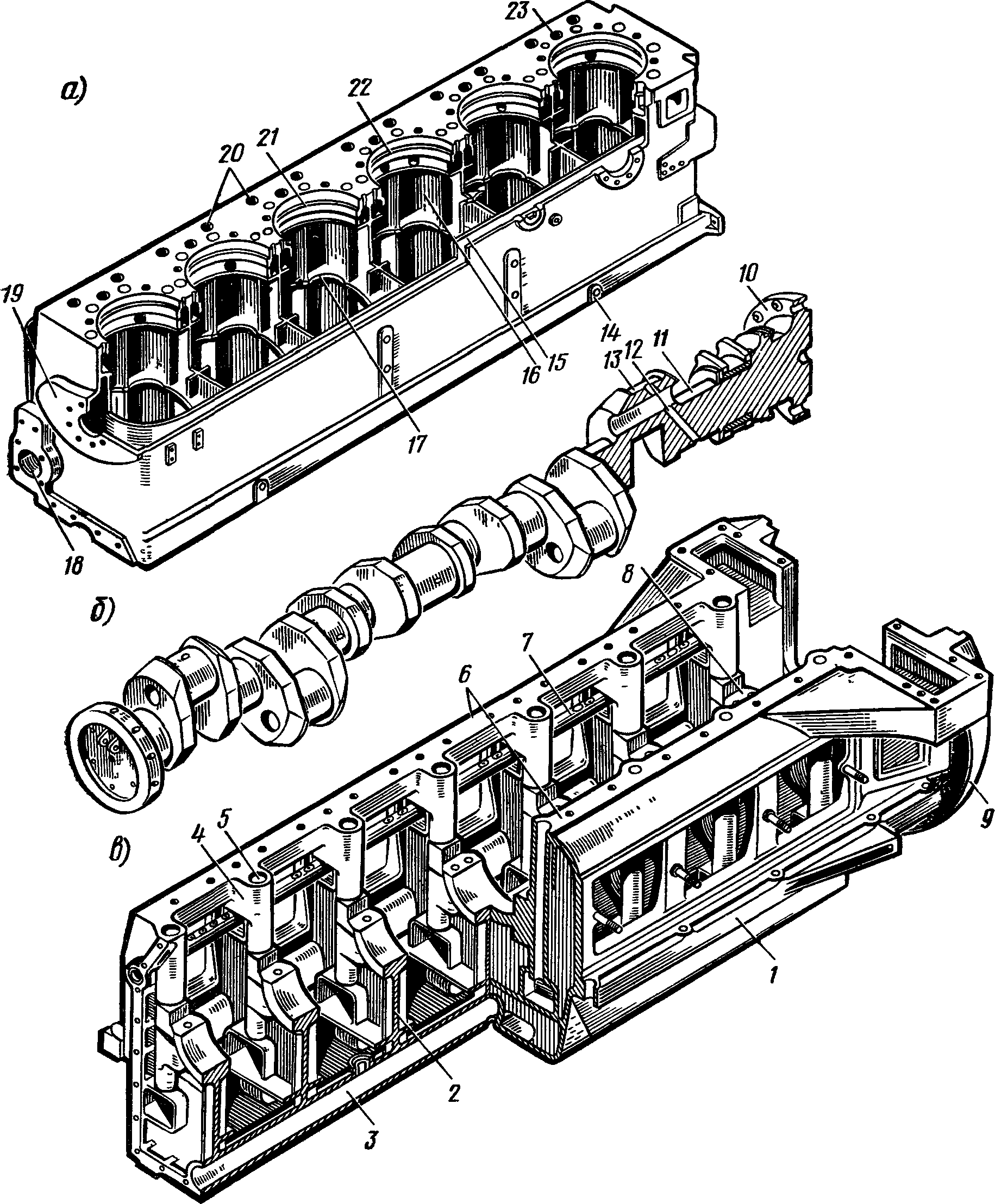

Корпус мощного дизеля состоит из отдельно выполненных картера или фундаментной рамы и блока цилиндров. В качестве примера на рис. 8-34 показаны чугунная цельнолитая рама (картер) двигателя Д50, установленного на тепловозе ТЭ2, коленчатый вал и блок цилиндров.

В раме и блоке предусмотрены каналы для смазки трущихся поверхностей и воды, охлаждающей двигатель. Картер установлен опорными фланцами 1 на раму тепловоза и закреплен шпильками. Коленчатый вал опирается на семь коренных подшипников, расположенных в специальных поперечных стенках 2. Подшипник 8 является общим для двигателя и генератора и одновременно упорным, предотвращающим осевой сдвиг вала. Блок цилиндров установлен на плоскость 6 и закреплен анкерными шпильками, проходящими через отверстия 5 в приливах 4.

Картер соединен со станиной тягового генератора через фланец. 9, на верхней поверхности которого укреплен корпус привода распределительных валов.

Параллельно коленчатому валу в картере установлен масляный коллектор 7. После смазки коренных и шатунных подшипников масла сливается в картер и по каналу 3 направляется к фильтрам.

Рис. 8-33. Схемы расположения цилиндров двигателя внутреннего сгорания

Рис. 8-34. Рама (а), коленчатый вал (б) и блок цилиндров (в) двигателя Д50

Коленчатый вал изготовлен путем механической обработки стальной поковки. Шесть колен вала смещены относительно друг друга на 120° соответственно порядку работы цилиндров и наилучшей динамической уравновешенности двигателя. Для смазки шеек вала масло из коллектора 7 по трубкам подводится к коренным шейкам а также поступает в масляную канавку вкладыша коренного подшипника и отсюда по каналу 12 выходит на поверхность шатунной шейки 13.

С ротором главного генератора вал соединяется с помощью фланца 10.

Рис. 8-35. Цилиндровая крышка четырехтактного двигателя

Блок двигателя опирается нижней плоскостью на картер.

Цилиндровые гильзы установлены в гнездах 22, имеющих вверху опорные выточки 21, в которые входит бурт цилиндровой гильзы. Внизу гильза удерживается в вертикальном положении поперечными пластинами 77, отлитыми в блоке. Между гильзой и пластиной 17 есть резиновое уплотняющее кольцо.

Охлаждающая вода из холодильника подводится к фланцу 19 и направляется по каналу 15 в блоке в охлаждающие рубашки, образованные стенкой гильзы и вертикальной стенкой 16.

Через отверстия 23 вода направляется вверх для охлаждения цилиндровых крышек, через отверстие 14 сливается из двигателя.

Распределительный вал укладывается в подшипники, запрессованные в приливы 18 параллельно оси коленчатого вала. Штанги толкателей проходят вверх через отверстия 20.

Цилиндровые крышки размещаются в верхней плоскости блока. В зависимости от цилиндровой мощности двигателя крышки выполняются отдельно для каждого цилиндра или, если диаметр цилиндра меньше 200 мм, в виде одной отливки, образующей блок крышек для нескольких цилиндров.

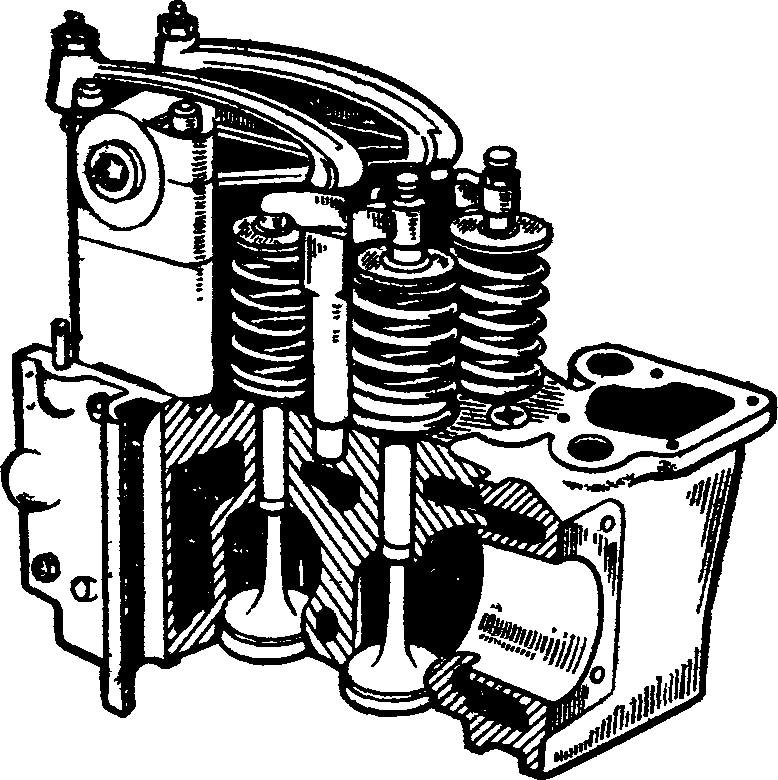

В индивидуальных крышках размещаются: впускные и выпускные клапаны, каналы для всасываемого воздуха и удаления отработавших газов, форсунка и пусковой клапан, если двигатель имеет пневматический запуск. В верхнюю плоскость крышки ввинчиваются шпильки для установки привода клапанов (рис. 8-35).

Двухтактные двигатели с противоположно движущимися поршнями в одном цилиндре цилиндровых крышек не имеют, что является значительным их конструктивным достоинством. При одном поршне в цилиндре конструкция крышки двухтактного двигателя зависит от типа продувки. При прямоточно-клапанной продувке крышка имеет клапаны и механизм их привода. При петлевой продувке необходимость в клапанах отпадает. Тип смесеобразования также влияет на конструкцию крышки, так как в случае разделенной камеры предкамера или вихревая камера (за редким исключением) помещается в крышке.

Плоскость крышки или блока крышек у двигателей автотракторного типа, обращенная в сторону рабочего объема цилиндра, являясь частью поверхности, образующей камеры сгорания, соприкасается с высоконагретыми газами и воспринимает их давление.

Поэтому крышка делается с учетом высоких напряжений и температур и прочно соединяется с цилиндровым блоком. Плотность соединения достигается устройством бурта на нижней плоскости крышки, входящего в выточку, сделанную в цилиндровой втулке, и прокладкой медного кольца между крышкой и цилиндром. Крышки охлаждаются водой, проходящей в охлаждающих полостях. При воздушном охлаждении на внешней поверхности крышки устраиваются ребра.

§ 8-19. Шатунно-поршневая группа. Коленчатый вал. Маховик

Поршень, перемещающийся в цилиндре, соединен шатуном с коленчатым валом. Поршень, шатун и детали их соединения образуют поршневую группу.

Конструкция шатуна зависит от цилиндровой мощности, способа смазки подшипника, его верхней головки и схемы расположения цилиндров двигателя. На рис. 8-36 показано присоединение двух шатунов к одной шейке вала. В / случае один шатун 1 имеет нижнюю часть в форме вилки, охватывающей шейку вала; внутри вилки монтируется второй шатун 2. Во II варианте один шатун является главным и соединяется с шейкой вала 5; второй присоединяется к первому и называется прицепным.

Поршень и шатун в сборе однорядного двигателя Д50 показаны на рис. 8-37.

Поршень 6 с шатуном 1 соединяется поршневым пальцем 8. Поршневой палец полый, удерживается от горизонтальных перемещений заглушками 5; положение заглушек в поршне фиксируют штифты 4. В верхнюю головку шатуна 1 запрессована бронзовая втулка 7, внутрь которой входит поршневой палец. Нижняя головка шатуна разъемная, в ее верхней и нижней частях размещены бронзовые вкладыши, покрытые баббитом. Нижняя часть головки соединена с шатуном болтами. Смазка к шатунным подшипникам поступает из канала в шейке коленчатого вала к поршневому пальцу через сверление во вкладыше шатунного подшипника.

Поршень подвергается высоким тепловым и механическим нагрузкам. Верхняя часть поршня омывается газами и воспринимает их давление. Кроме того, поршень охлаждается, так как поглощаемая им теплота частично передается в стенки цилиндра, а часть отбирается с внутренней стороны поршня воздухом и масляными каплями из картера. Материалом для поршня может быть чугун, сталь, сплав алюминия.

Рис. 8-36. Схемы присоединения двух шатунов к одной шейке вала

С повышением цилиндровой мощности нагрев поршня значительно увеличивается, что приводит к необходимости применять для поршней более теплопроводные материалы, например алюминий, или же подвергать внутреннюю поверхность днища поршня интенсивному охлаждению циркулирующим маслом.

Для предотвращения прорыва газов через зазор между поршнем и цилиндром в верхней части поршня помещены уплотнительные разрезные кольца 5, маслосрезывающие кольца 2. Кольца размещены в канавках, выточенных в поршне, и прижимаются к поверхности цилиндра силой своей упругости и давлением газов со стороны канавки. Однако возвратно-поступательное движение поршневых колец, плотно прижимающихся к внутренней поверхности цилиндра, вызывает нежелательное перемещение масляного слоя в сторону камеры сгорания.

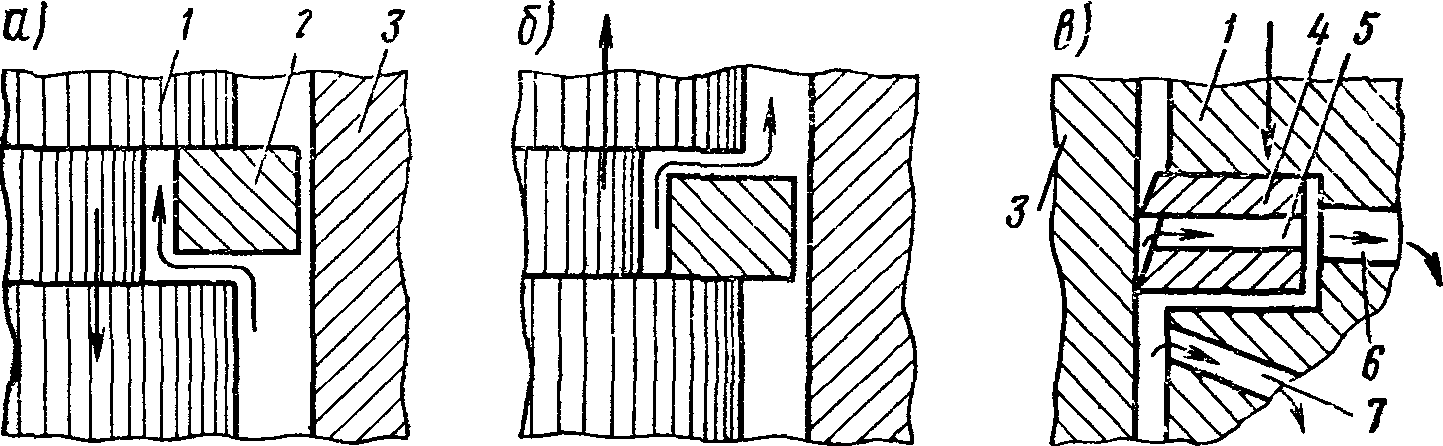

Схема насосного действия поршневых колец показана на рис. 8-38. При движении поршня вниз (рис. 8-38, а) масло находится под кольцом 2, прижатым к верхней стенке канавки. Когда поршень поднимается (рис. 8-38, б), кольцо прижимается к нижней стенке канавки и масло переходит в пространство над кольцом. При следующем движении поршня вверх эта же часть смазки будет над вторым (на рис. 8-38, б не показано), затем над третьим кольцом и, наконец, в камере сгорания.

Чтобы предотвратить перекачивание смазки вверх, на поршне устанавливают маслосъемные кольца 4, имеющие сечение, показанное на рис. 8-38, в. В плоскости соприкосновения с поверхностью цилиндра 3 маслосъемное кольцо 4 имеет двузубую форму. Вершины зубьев, упирающихся в стенку цилиндра, срезаны; вследствие этого контакт кольца со стенкой цилиндра 3 происходит через две плоскости, высотой около 1 мм каждая. В средней части кольца сделаны щелевидные выточки 5, равномерно размещенные по всему кругу. При движении поршня 1 вниз зубья снимают излишек масла со стенок цилиндра и по каналам 6 и 7, размещенным по окружности поршня, масло сбрасывается в картер.

Число уплотнительных колец берется от трех до шести, маслосрезывающих — от одного до трех. Поршневые кольца изготавливают из легированного чугуна, твердость которого должна быть меньше твердости материала цилиндровой втулки, чтобы не вызывать быстрого ее износа. У двигателей, работающих с высокими тепловыми напряжениями, поверхность верхних уплотнительных колец хромируют.

Коленчатый вал, соединенный с потребителем, подвергается изгибающим и скручивающим усилиям. Поэтому он должен быть достаточно прочным и не деформироваться в процессе работы двигателей. Конструкция вала зависит от числа цилиндров двигателя и установленного порядка их работы (§ 8-4), влияющего на равномерность вращения вала и уравновешенность сил инерции движущихся деталей. Для этого угол смещения колен в плоскости их вращения должен быть равен для четырехтактных двигателей 720/z и для двухтактных 360/z, где z — число цилиндров. На рис. 8-34 был показан вал шестицилиндрового четырехтактного двигателя Д50 с углом смещения колен 120°. Число опорных (коренных) подшипников на единицу больше числа цилиндров.

Рис 8-37. Детали шатунно-поршневой группы

Рис 8-38 Схема уплотнительных и масляных колец

Для двигателей автотракторного типа допускается размещение между двух опорных подшипников двух колен вала. В этом случае достаточно трех подшипников вместо пяти. При этом упрощается конструкция вала и сокращается его длина.

Коленчатый вал является наиболее дорогой деталью, его масса у двигателей средней мощности (750—1500 кВт) составляет 10—12% массы двигателя, а стоимость достигает 15—20% стоимости дизеля.

При изготовлении вала из поковки много металла теряется при обработке, поэтому в дизелестроении внедряется литье коленчатых валов из специальных высокопрочных чугунов. В этом случае достигается значительная экономия металла, а стоимость изготовления вала также снижается.

При осуществлении рабочего цикла угловая частота вращения коленчатого вала изменяется под воздействием меняющегося давления газов в цилиндре двигателя.

Чтобы снизить степень неравномерности вращения вала, к его концу присоединяют маховик. Степенью неравномерности называется отношение разности наибольшей и наименьшей частоты за один рабочий цикл к ее средней величине. В зависимости от присоединенных к двигателю потребителей установлены следующие допустимые степени неравномерности:

Трансмиссии, насосы, компрессоры 1/25—1/50

Транспортные двигатели с механической передачей . . 1/30—1/200 Тепловозные дизели с электропередачей 1/50—1/100

Электрогенераторы постоянного тока (на освещение) . 1/150—1/200 Электрогенераторы переменного тока (на освещение) 1/250—1/300