Глава II

ТОПОЧНЫЕ УСТРОЙСТВА

§ 5-3. Слоевые топки

Топочные устройства паровых котлов по характеру процесса сгорания делятся на два основных типа:

камерные для жидкого, газового и пылевидного топлива, в которых все сгорание идет в топочном пространстве. Они бывают факельные и реже вихревые;

слоевые для кускового топлива, в которых сгорание топлива происходит частично в самом подвижном или неподвижном слое и частично в объеме топочного пространства (рис. 5-2).

Сгорающее топливо 2 лежит на колосниках 1, комплект которых носит название колосниковой решетки. Форма колосников и зазоров для воздуха между ними должна обеспечивать равномерный подвод воздуха к топливу по площади решетки и достаточное охлаждение колосников. Длина колосниковой решетки при ручном обслуживании не более 2,4 м, а ширина колосников на каждое топочное отверстие 3 не более 1,2 м. Отношение площади зазоров для воздуха Σf ко всей площади, занятой колосниками F, называется коэффициентом живого сечения колосниковой решетки

![]()

Величина коэффициента живого сечения для дров и спекающихся каменных углей может быть различной, но для сжигания тощих каменных углей и антрацита во избежание большой потери топлива на провал следует применять колосники малого живого сечения а=8-15%. Колосники всех типов обычно отливаются из чугуна.

Объем топочной камеры, измеряемый от верхней поверхности слоя топлива до поверхности нагрева котла 4, должен быть достаточно велик, чтобы обеспечить полное сгорание летучих веществ.

Наряду с неравномерностью горения крупным недостатком описанной топки является необходимость применения тяжелого физического труда при загрузке топлива в топку и очистке ее от золы и шлака через зольник 5. Поэтому применение подобных топок в настоящее время допускается только в самых малых установках.

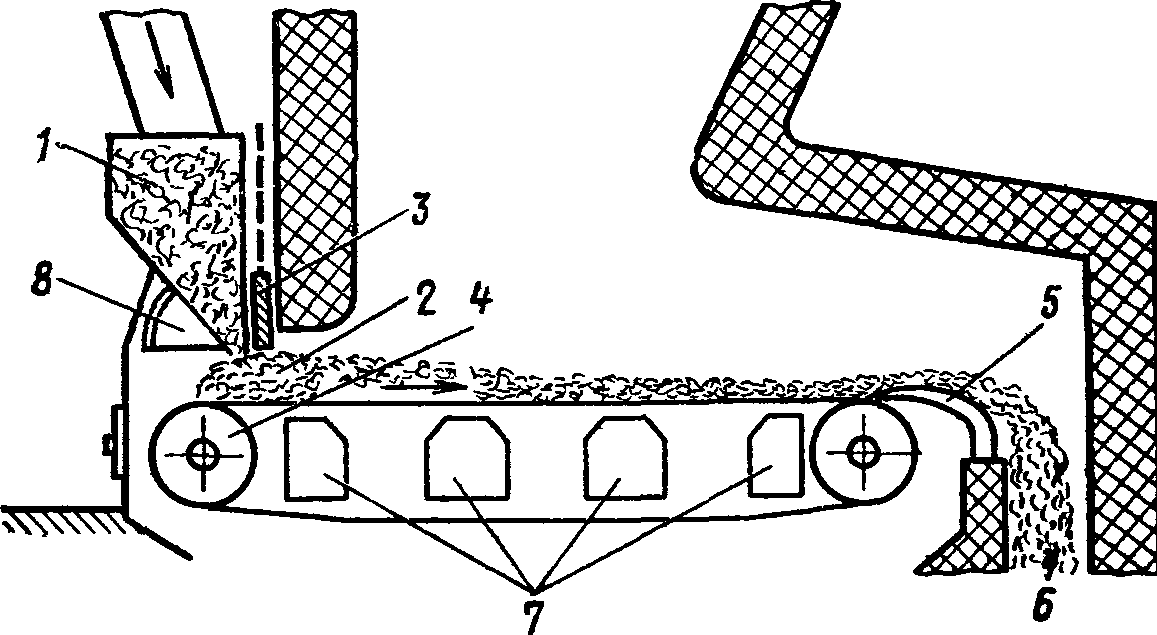

В механической слоевой топке с цепной колосниковой решеткой (рис. 5-3) топливо из верхних бункеров котельной по наклонным рукавам приходит в топливную воронку 1, откуда через секторный затвор 8 поступает на колосники решетки 2, шарнирно соединенные между собой для продвижения слоя топлива и механизированного удаления шлака и золы. Толщина слоя топлива регулируется заслонкой 3. Перемещаясь слева направо вместе с колосниками, топливо проходит все стадии процесса сгорания от подсушки и выделения летучих до выжигания шлака. Насаженное на ряд параллельных цепей колосниковое полотно приводится в движение от левого барабана 4, связанного с электромотором, частоту вращения которого можно менять в широком диапазоне. Скорость движения колосников и топлива колеблется в пределах от 2 до 30 м/ч в зависимости от вида и качества топлива, форсировки парообразования и других факторов. При более крупном размере кусков топлива слой должен быть толще, а скорость колосников меньше. Для более мелких фракций топлива слой делают более тонким, а скорость движения колосников увеличивают.

Для очистки колосников от шлака служит шлакосниматель 5, сбрасывающий шлак и золу в шлаковый бункер 6.

Воздух от воздухоподогревателя подводится под колосники через прямоугольные короба 7, имеющие заслонки, позволяющие регулировать подачу по длине решетки в зависимости от качества топлива.

Рис. 5-2. Схема слоевой топки с ручным обслуживанием

Рис. 5-3. Схема механической слоевой топки

В правой части колосниковой решетки виден длинный свод, предназначенный для улучшения перемешивания газов и уменьшения уноса по мере прогорания слоя топлива. Кроме того, свод отклоняет поток газов к входной части топки, чем облегчается воспламенение вновь поступающего топлива.

§ 5-4. Камерные топки для твердого топлива.

Сжигание твердого топлива на мощных электростанциях в Советском Союзе обычно ведется в пылевидном состоянии. При этом обеспечивается возможность сжигания различных видов низкосортного топлива, не имеющих других потребителей. Для превращения кускового топлива в пыль применяются различные системы пылеприготовления.

В камерной топке для угольной пыли (рис. 5-4) к горелке 1 подводится смесь угольной пыли с первичным воздухом по трубе 2 и вторичный воздух по трубе 3. Входящий в топку завихренный поток частиц пыли и воздуха воспламеняется, образуя факел 4. Объем топочной камеры должен быть настолько большим, чтобы сгорание полностью заканчивалось в пределах топки до входа в междутрубное пространство котла 7. Нижняя часть топочной камеры имеет форму воронки 9, где происходит охлаждение и грануляция выпадающего шлака. Так как за счет размола общая наружная поверхность частиц твердого топлива становится очень большой, то процесс горения пыли идет более быстро, чем кускового топлива, и требует меньшего количества воздуха. Уменьшение коэффициента избытка воздуха в камерной топке до величины а 1,15-1,25 вместо а = 1,2-1,4 в слоевой топке приводит к значительному увеличению температуры горения в камерной топке по сравнению со слоевой.

Стенки современных топок, как камерных, так и слоевых обычно имеют экранные поверхности нагрева 5 и 8. Экран представляет собой систему кипятильных труб, укрепленных в коллекторах 10 и 6. Нижние коллекторы 10 экранов соединяются с водяным пространством котла, а верхние коллекторы 6 — с паровым пространством. Котловая вода в экранных трубах при интенсивном теплообмене за счет прямого излучения факела частично превращается в пар и образующаяся, пароводяная смесь отводится в паровое пространство с непрерывным пополнением из водяного пространства котла. В камерных топках экраны располагают обычно на всех стенках топки. В слоевых топках число стенок, покрытых экранами, зависит от вида топлива и конструкции топки. Применение топочных экранов обеспечивает уменьшение температурного износа стенок топки и существенно увеличивает удельную паропроизводительность. Общий коэффициент теплопередачи в экранных трубках значительно выше за счет теплоотдачи излучением, чем в конвективной поверхности нагрева 7.

Рис. 5-4. Схема камерной топки

§ 5-5. Топки для жидкого и газового топлива.

Общая компоновка камерной топки для жидкого и газового топлива проще, чем для пылевидного. Отпадает необходимость в шлаковой воронке и устройствах для удаления шлака. При наличии высоких температур в соответствии с малым коэффициентом избытка воздуха необходимо полное экранирование стенок топки. Для котлов малой мощности достаточное охлаждение стенок топки во избежание термического износа можно получить без экранов путем устройства в их стенках внутренних каналов, где подогревается воздух, идущий в топку.

Схема топки под небольшим водотрубным котлом приведена на рис. 5-5. Устройство для подачи мазута — форсунка установлена так, чтобы ось факела имела небольшой наклон вниз. Вокруг форсунки подается некоторое количество воздуха, называемого первичным. Длина топки должна быть не менее 3 м, иначе возможен чрезмерный термический износ.

Двухслойная обмуровка состоит из внутреннего слоя огнеупорного кирпича (квадратная штриховка) и наружной кладки из простого кирпича. Между этими слоями со всех четырех сторон сделаны каналы для подогрева вторичного воздуха. На боковой стенке топки эти каналы показаны штриховыми линиями.

Рис. 5-5. Схема топки для сжигания мазута

Внизу топки виден общий канал для подвода вторичного воздуха, куда поступает воздух из всех подогревательных каналов. Вторичный воздух подводится также к основанию факела топлива, чтобы обеспечить полное сгорание.

Для наблюдения за процессом горения в верхней части топки имеются смотровые окна, в боковой стенке — лаз для осмотра и ремонта кладки.

Мазутные форсунки по конструкции бывают механическими, паровыми и реже воздушными.

В механических форсунках распыливание мазута происходит под давлением (10—20)x105 Н/м2, создаваемым центробежным или поршневым насосом.

Качество распыла зависит от вязкости, размеров распыливающих отверстий и их расположения.

На рис. 5-6, а изображена головка механической форсунки с центральным каналом 1, где для создания потока мазута, движущегося с большой скоростью и сильным завихрением, использованы три шайбы. Распределительная шайба 2 с восемью круглыми отверстиями разбивает поток на отдельные струи, завихривающая шайба 3 с тремя тангенциальными каналами создает вращательное движение потока и распиливающая шайба 4 с центральным круглым отверстием выпускает поток топлива из форсунки.

В паровых форсунках топливо распыливается под воздействием струи пара. Паровые форсунки дают хорошее распыливание мазута, надежны в работе и просты по конструкции. Однако применяются они реже механических ввиду большого расхода пара на распыл (0,2—0,5 кг пара на 1 кг мазута) и значительного шума при работе.

На рис. 5-6, б дана схема комбинированной кольцевой газомазутной горелки, в которой может одновременно применяться и мазут. Газ подводится по трубе 1 с выключающим краном в камеру 2, из которой далее входит в горелку через большое количество мелких радиальных отверстий 9. Воздух из камеры 5 поступает к изогнутым лопастям 3 регистра, создающим вращательное движение воздушного потока. Входная амбразура для смеси 8 в обмуровке выполнена расширяющейся. Мазутная механическая форсунка 4 на конце имеет защитный конус 7 для предохранения мазутного факела от охлаждения воздухом.

Комбинированное сжигание мазута и газа улучшает топочный процесс по сравнению со сжиганием только газа, так как сгорание мазута обеспечивает факелу большую яркость и меньшую прозрачность, способствующие увеличению теплоотдачи в топке.

Получила распространение газовая горелка Мосэнерго (рис. 5-7). Воздух из камеры 1 поступает в регистр 6 для завихрения. Газ подводится по трубе 7 в кольцевую камеру 2, откуда выходит в амбразуру 5 через косые щели. Для комбинированного сжигания мазута и газа имеется механическая мазутная форсунка 4. Так как газ входит в воздушный поток тонкими струйками, то в самой горелке происходит частичное перемешивание газа и воздуха, заканчивающееся в топочной камере.

Рис. 5-6. Схемы мазутных форсунок

Рис. 5-7. Схема газовой горелки Мосэнерго