Глава VI

ПОНЯТИЕ О ПРОЕКТИРОВАНИИ ДВИГАТЕЛЕЙ. ЭНЕРГОУСТАНОВКИ

§ 8-24. Расчет рабочих процессов двигателя высокого сжатия

Проектирование основывается на результатах исследовательских работ, доводочных стендовых испытаний двигателей и опыта эксплуатации. Исходными данными для проектирования являются мощность двигателя и характеристики скоростных и нагрузочных режимов. Дополнительно могут быть заданы требующиеся от проектируемого двигателя габаритно-весовые и экономические показатели. Вместе с этим двигатель должен быть прост по конструкции, обладать надежным запуском в холодном и нагретом состояниях при заданных параметрах окружающей среды, с наименьшим расходом энергии на пуск и др.

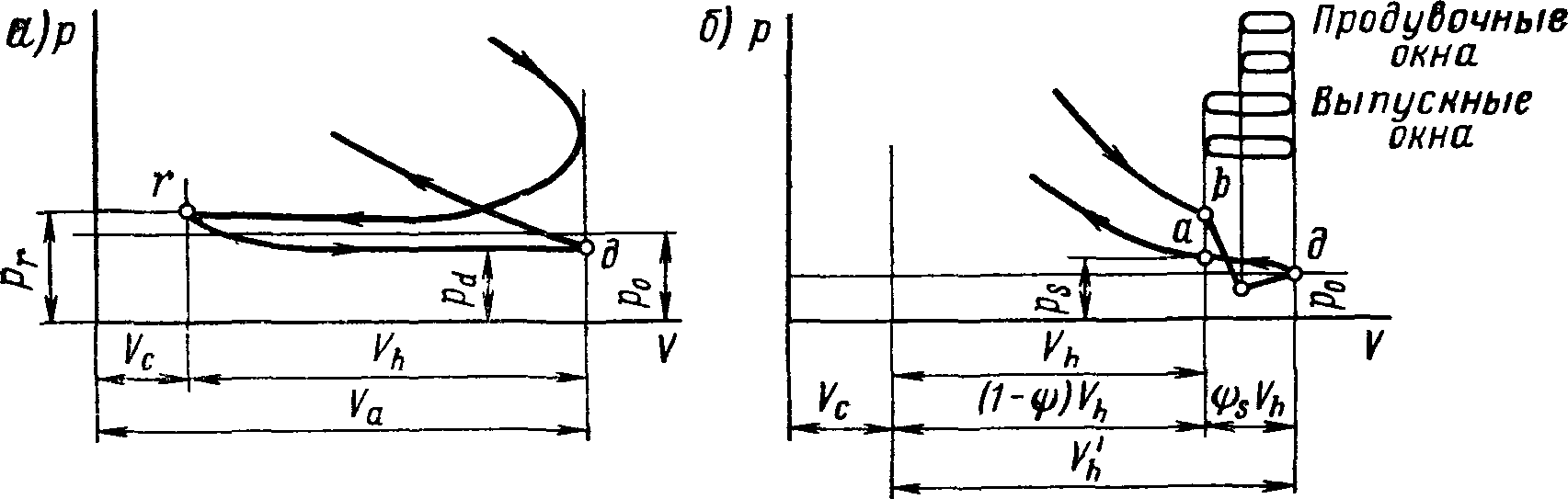

Рис. 8-48 Диаграмма процесса наполнения цилиндра двигателя: а — четырехтактного без наддува; б — двухтактного без наддува

Конструкция деталей, узлов и компоновка общей схемы выполняются с учетом всех требований, охраны труда, обеспечивающих полную безопасность обслуживания двигателя. Для этого предусматриваются, в частности, ограждения движущихся деталей и высоконагретых трубопроводов. Принимаются меры снижения уровня шума двигателя и его вспомогательных агрегатов.

Исходя из заданной мощности двигателя выбирают число цилиндров и частоту вращения вала. Когда известна мощность цилиндра, производится тепловой расчет рабочих процессов, протекающих в цилиндре двигателя. Тепловой расчет проводят для номинальной мощности при данной частоте вращения вала двигателя и при установившемся тепловом состоянии всех деталей двигателя.

Тепловым расчетом определяют среднее индикаторное давление и основные показатели рабочего цикла (давления, температуры). Первое является исходной величиной для нахождения основных размеров двигателя (диаметра цилиндра и хода поршня), второе используется для определения механических и термических напряжений, возникающих в деталях двигателя. Ниже приводятся основные понятия и определения, относящиеся к тепловому расчету двигателя.

Процесс наполнения цилиндра воздухом четырех-, и двухтактного двигателей показан на рис. 8-48.

Процессу наполнения свежим воздухом цилиндра предшествует очистка его от продуктов сгорания предыдущего цикла. В конце процесса выпуска часть газов Мт киломолей остается в цилиндре, имея давление рт и температуру Тт. Эта доля газов примешивается к воздуху, поступающему в цилиндр, в количестве Lд м3 или в киломолях

![]()

Поэтому в конце процесса наполнения в цилиндре находится: Ма киломолей смеси воздуха и продуктов сгорания при давлении ра и температуре Т а. Отсюда величина заряда в киломолях

![]() (8-13)

(8-13)

Отношение Мт/Мд=γ называется коэффициентом остаточных газов, показывающим долю продуктов сгорания, содержащихся в цилиндре в конце процесса наполнения, от количества свежего заряда.

Величина γ зависит от формы камеры сгорания, гидродинамических сопротивлений впускной и выпускной систем, а также от конструктивных особенностей деталей и органов газораспределения. У четырехтактных двигателей γ=0,03-0,05, но при наличии перекрытия выпускного и впускного клапанов количество остаточных газов значительно уменьшается и может быть равно нулю.

У двухтактных двигателей величина у существенно зависит от давления продувочного воздуха ра и системы продувки. При прямоточно-клапанной продувке коэффициент остаточных газов составляет 0.05—0.08 и или прямоточнощелевой продувке—0.03—0.06.

Для двигателей с наддувом и двухтактных без охлаждения возду ха после нагнетания на величину Та влияет температура воздуха Тк, выходящего из нагнетателя, и возрастающая при повышении давления воздуха рк в нагнетателе. В этом случае в формуле (8-14) вместо То подставляется Тк. Температура Тг зависит от коэффициента избытка воздуха а, степени сжатия и ряда других факторов. С увеличением а и ε величина Тт уменьшается. У существующих двигателей Тт = 700-900° К.

При всасывании воздух преодолевает гидродинамические сопротивления всасывающей системы, поэтому давление ра в точке а меньше давления ро окружающей среды. При наддуве и у двухтактных двигателей ра больше р0. Поэтому для двухтактных двигателей ра = (0,9 + 1,07) рк; для четырехтактных с наддувом низкого давления ра = (0,9 — 1,15) рк, без наддува ра = (0,85 - 0,92) 105 Н/м2.

Уменьшение стоимости производства двигателей и расхода на их ремонт в процессе эксплуатации достигается путем стандартизации деталей и их взаимозаменяемости. Поэтому при определении мощности одного цилиндра и выборе скоростного режима двигателя исходят из установленных стандартами мощностных рядов.

Мощностным рядом называется группа двигателей, имеющих одинаковый диаметр цилиндра и ход поршня. Это позволяет изменять по требованию заказчика агрегатную мощность выбором соответствующего числа цилиндров двигателя, изменением частоты вращения, увеличением среднего эффективного давления (путем повышения давления наддувочного воздуха). Разработка мощностных рядов производится с учетом применения двигателей в определенных условиях, например тракторы и автомобили, суда и тепловозы и т. п. Использование стандартных мощностных рядов двигателей позволяет применять унифицированную топливную аппаратуру, смазочную и охлаждающую системы, детали газораспределения, трубопроводы и т. п.

Применение на локомотивах взаимозаменяемых деталей (особенно дорогостоящих) позволяет сократить перечень деталей, хранящихся на складах депо, и уменьшить балансовую стоимость массы переходящих запасных частей. Новые отечественные двигатели для тепловозов входят в ряды мощностью от 375 до 4400 кВт с числом цилиндров от 6 до 16.

В табл. 8-2 приведены основные показатели отечественных тепловозных двигателей внутреннего сгорания.

§ 8-25. Энергоустановки подвижного состава. Передвижные электростанции

Энергоустановки с двигателями внутреннего сгорания получили широкое применение в изотермическом подвижном составе (рефрижераторные поезда), а также для привода насосов, сварочных агрегатов и электрогенераторов при строительстве железных дорог и искусственных сооружений. Кроме того, увеличивается парк дизельных передвижных электростанций, используемых в качестве резервных при ремонте стационарных станций или для временного электроснабжения на строительстве крупных объектов.

Мощность энергоустановок, используемых на железных дорогах, включая тепловозы, колеблется от 3 до 2200 кВт.

Для отечественных передвижных электростанций используются двигатели Д50 и 2Д100. Коломенский тепловозостроительный завод имени В. В. Куйбышева выпускает электростанции с дизелем мощностью 1140 кВт при 750 об/мин, соединенным с генератором трехфазного тока напряжением 6300 В. Для собственных нужд установлен дизель-генератор мощностью 15 кВт.

Эксплуатационный расход топлива около 0,319 г/(кВт · ч), расход масла около 11 г/(кВт · ч). Расход электроэнергии на собственные нужды не больше 0,1%. Технико-экономические характеристики дизелей, применяемых на железнодорожном транспорте, даны в табл. 8-2.