Глава II

КОНСТРУКЦИЯ ГАЗОТУРБИННЫХ УСТАНОВОК И ИХ ПРИМЕНЕНИЕ НА ЖЕЛЕЗНОДОРОЖНОМ ТРАНСПОРТЕ

§ 7-4. Газовые турбины и компрессоры

По принципу действия, расчета и конструирования газовые турбины мало отличаются от паровых. Особенности их работы и конструкции определяются высокими температурами рабочего тела и небольшими теплоперепадами. Первое приводит к необходимости изготовлять основные элементы проточной части газовых турбин из жаростойких и высокопрочных материалов, а также охлаждать горячие части; второе обусловливает малое число ступеней. Повышенные требования к прочности вращающихся частей связаны также со значительными окружными скоростями, что диктуется желанием обеспечить высокие к. п. д. турбины при небольших расходах рабочего тела.

В ГТУ применяют осевые турбины с числом ступеней не более 4—5 и одноступенчатые центростремительные (в ГТУ малой мощности). Тепловой перепад, срабатываемый в ступени, обычно не превышает 390—490 кДж/кг (40—50 ккал/кг). Окружные скорости рабочих лопаток осевых турбин на периферии достигают 350—400 м/с. Относительные к. п. д. таких турбин 0,8—0,9. Температура газа на входе в турбину для большинства транспортных и стационарных ГТУ составляет 800— 850° С.

Для изготовления сопловых аппаратов, рабочих лопаток и дисков используют легированные стали и сплавы на хромоникелевой, кобальтовой и титановой основе.

Компрессоры, используемые в ГТУ, осевые многоступенчатые или центробежные (обычно одноступенчатые). В ряде ГТУ одновальный компрессор выполнен в виде сложной конструкции — многоступенчатого осевого компрессора и центробежной ступени. Степень повышения давления в одновальных компрессорах 2,5—4 для центробежных и 4— 7 для осевых, к. п. д. осевых 0,8—0,9, центробежных 0,75—0,85.

§ 7-5. Камеры сгорания, регенераторы, воздухоохладители

В ГТУ используют следующие конструктивные схемы камер сгорания, обеспечивающих подвод тепла к рабочему телу в результате сжигания топлива, — индивидуальные (выносные) и встроенные (секционные) — трубчато-кольцевые и кольцевые. По взаимному направлению движения воздуха и продуктов сгорания различают прямоточные, противоточные и угловые камеры.

К камерам сгорания предъявляют следующие основные требования: устойчивое и полное сгорание во всем диапазоне рабочих режимов; равномерное поле температур газового тока на выходе; малые потери давления; достаточный срок службы.

Прямоточная камера сгорания (рис. 7-6) состоит из наружного корпуса 1, жаровой трубы 2, смесителя 4, горелочного устройства 5, запальной свечи 3. Воздух, поступающий в камеру, разделяется на два потока.

Часть его — первичный воздух — направляется в подготовительную зону I и далее в зону горения II внутри жаровой трубы, другая — вторичный воздух — омывает наружную поверхность жаровой трубы, охлаждая ее, и в зоне смешения III обеспечивает снижение температуры продуктов сгорания до требуемого уровня. В зоне горения температура факела 1600—1900° С.

Рис 7-6. Схема прямоточной камеры сгорания

Коэффициент избытка воздуха, отвечающий расчетной температуре газов на выходе из камеры, составляет а = 3-8.

Наружный корпус камеры сгорания в большинстве случаев цилиндрической формы. Он выполняется из листовой углеродистой или малолегированной стали. Для восприятия тепловых деформаций корпус часто оснащается компенсатором. Жаровые трубы камер сгорания, находящиеся в наиболее тяжелых температурных условиях, изготавливают из жаростойких листовых материалов в виде сварной конструкции. Внутренняя поверхность жаровых труб охлаждается вторичным воздухом, который проходит через специальные отверстия или щели в стенках трубы. Жаровые трубы обычно закрепляются в корпусе со стороны горелочного устройства.

Конструкция горелочного устройства зависит от типа сжигаемого топлива. При работе ГТУ на жидком топливе используют устройства форсуночного типа с механическим или воздушно-механическим распылом, давление которого зависит от вязкости топлива. При запуске ГТУ воспламенение топлива принудительное, для чего служат запальные устройства в виде искровых или искродуговых свечей.

Расчет камеры сгорания ведется по уравнениям материального и теплового балансов:

Основная теплотехническая характеристика камер сгорания — теплонапряженность, представляющая собой отношение тепла, выделяющегося в процессе сгорания топлива при давлении воздуха рВ Н/м2, поступающего в камеру, к рабочему объему камеры Vк (в м3):

Теплонапряженность камеры сгорания транспортных ГТУ выдерживается в пределах (3-6)x102, а стационарных![]()

Относительные потери давления в большинстве типов камер сгорания не превышают 2—3%; к. п. д. на расчетных режимах составляет 0,98— 0,99; неравномерность температур на выходе из камеры не превышает 25%.

Одно из существенных преимуществ ГТУ — возможность работы на разнообразных видах жидких топлив, начиная от керосина и кончая мазутом (попытки создания ГТУ открытого цикла для работы на пылевидном твердом топливе не получили практического осуществления). Современные стационарные и транспортные ГТУ используют следующие сорта жидкого топлива—дизельное топливо, соляровое масло, мазуты флотские и специальное газотурбинное топливо, которое является побочным продуктом переработки остатков нефти. Себестоимость производства газотурбинного топлива в 3—4 раза ниже себестоимости дизельного.

Особенность сжигания в камерах сгорания ГТУ тяжелых жидких топлив связана с отложением в проточной части турбин солей ванадия, натрия и свинца, которые часто содержатся в этих топливах. Отложения сужают проходные сечения межлопаточных каналов, что приводит к снижению мощности ГТУ. Серьезной проблемой оказывается также коррозия деталей под воздействием пятиокиси ванадия и сульфата натрия, оказавшихся в расплавленной золе топлива. Наиболее опасна ванадиевая коррозия. Допустимое содержание ванадия и натрия в золе тяжелого жидкого топлива для ГТУ не должно превышать 0,001% (каждого в отдельности); содержание серы (при отсутствии ванадия и натрия) может доходить до 3,5%. При работе на тяжелом жидком топливе, содержащем вредные примеси, детали ГТУ выполняют из материалов, стойких против коррозии (хромоникелевые сплавы с добавкой титана, кобальта, кремния), а в топливо вводят специальные присадки, повышающие температуру плавления золы (каолин, окись цинка и др.).

Регенераторы или воздухоподогреватели представляют собой теплообменные аппараты, в которых сжатый воздух, подаваемый в камеры сгорания, предварительно нагревается за счет тепла газов, отработавших в турбине.

В ГТУ используют воздухоподогреватели рекуперативного и регенеративного типов. В первых передача тепла идет через гладкую или оребренную поверхность, разделяющую воздух и газы. Такие воздухоподогреватели имеют трубчатую или пластинчатую поверхность теплообмена при противоточном или перекрестноточном движении теплоносителей. Обычно внутри трубок или ячеек движется воздух, а в межтрубном или межлистовом пространстве — газ. Этим обеспечивается наиболее простая конструктивная схема воздухоподогревателя при хорошей теплопередаче, однако усложняется очистка газовой стороны от отложений.

В воздухоподогревателях регенеративного типа теплопередача происходит за счет попеременного прохождения через теплообменный элемент воздуха и газов. При прохождении газов элемент нагревается, аккумулируя тепло, а затем отдает его воздуху, который поступает вслед за газом. Конструктивно воздухоподогреватели регенеративного типа выполняются с вращающимся теплообменным элементом и применяются лишь в автомобильных ГТУ.

К воздухоподогревателям предъявляют следующие основные требования: компактность конструкции; высокий коэффициент теплопередачи; малые потери давления; механическая прочность и эксплуатационная надежность.

Расчет воздухоподогревателей состоит в определении поверхности теплопередачи, обеспечивающей требуемую степень регенерации, и величины потерь давления по воздушной и газовой стороне. Для воздухоподогревателя рекуперативного типа поверхность теплопередачи может быть оценена по формуле

![]() (7-12)

(7-12)

где Gв — расход воздуха, кг/с;

Сpmb — средняя теплоемкость воздуха для интервала температур, Дж/(кг · град.);

к — коэффициент теплопередачи от воздуха к газам, Вт (м2 · град);

ψ — коэффициент влияния схемы взаимного направления движения газов и воздуха (для противотока ф = 1);

φ — степень регенерации. В транспортных ГТУ φ = 0,7-0,9, в стационарных φ = 0,6-0,8.

Воздухоохладители, обеспечивающие промежуточное охлаждение воздуха, представляют собой воздухо-водяные или воздухо-воздушные теплообменные аппараты. В большинстве случаев они выполняются с трубными (часто оребренными) поверхностями при противоточной или перекрестночной схеме взаимного направления движения теплоносителей.

§ 7-6. Газовые турбины в агрегатах наддува двигателей внутреннего сгорания

Принцип действия и схема газотурбинного наддува приведены в § 8-6. Агрегат газотурбинного наддува — турбокомпрессор представляет собой одновальную конструкцию, в корпусе которой размещается компрессор наддувочного воздуха и газовая турбина его привода. Мощность, потребляемая компрессором, на всех режимах работы двигателя внутреннего сгорания соответствует мощности, развиваемой турбиной. Для отечественных тепловозных дизелей выпускаются два типа турбокомпрессоров: ТК — с одноступенчатым центробежным компрессором и одноступенчатой осевой турбиной; ТКР — с одноступенчатым центробежным компрессором и одноступенчатой центростремительной турбиной. Турбокомпрессоры типа ТК предназначены для дизелей мощностью 220—2200 кВт (300—3000 л. с.), а типа ТКР — до 735 кВт (1000 л. с.). Оба типа изготавливаются в трех вариантах: Н — низкого давления (степень повышения давления воздуха β = 1,3-1,9); С — среднего (β = 1,9-2,5) и В — высокого (β = 2,54-3,5).

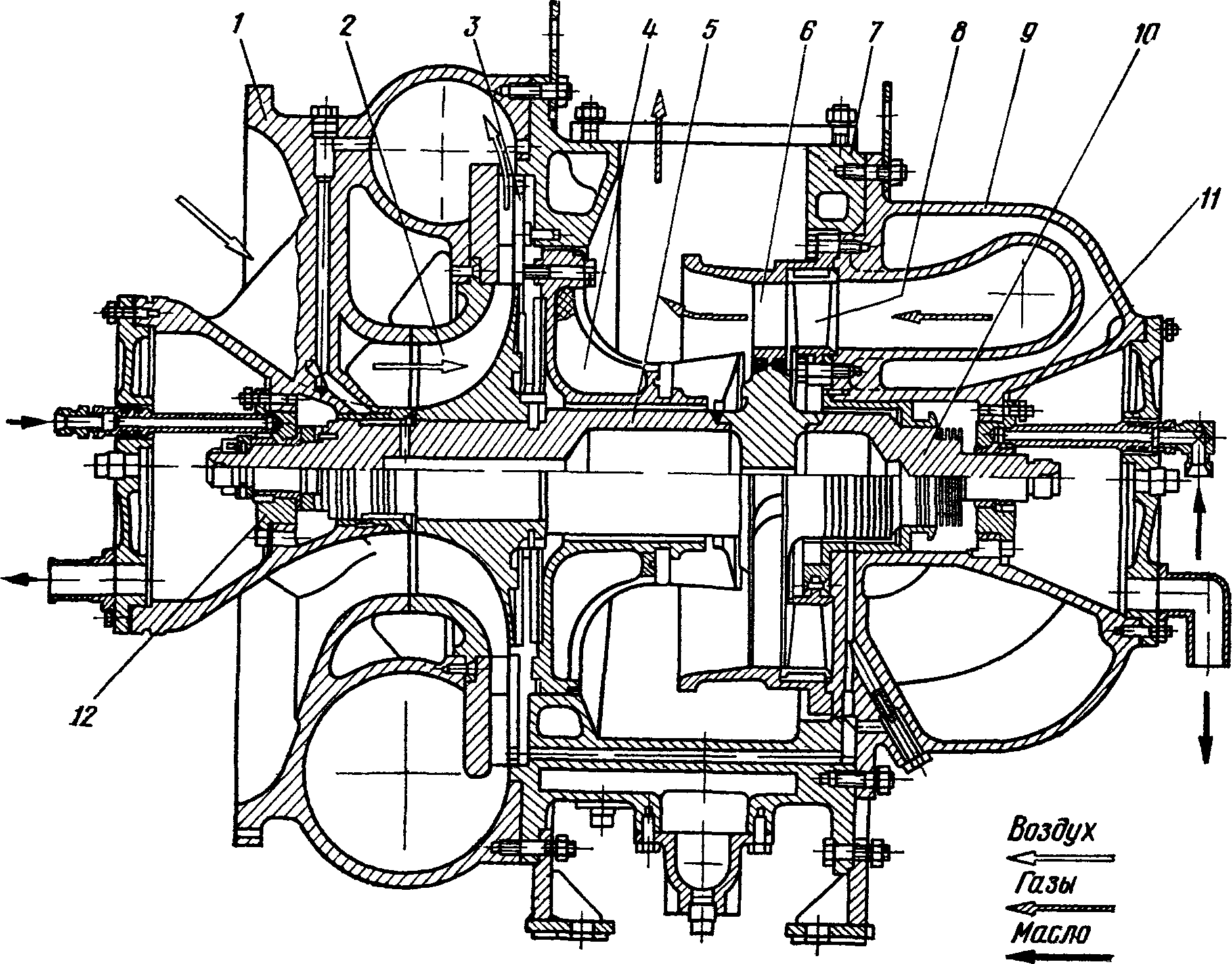

Основные показатели ряда турбокомпрессоров приведены в табл. 7-1, а конструкция агрегатов типа ТК — на рис. 7-7. Корпус турбокомпрессора состоит из трех частей — корпуса компрессора 1, выпускного корпуса 7 и корпуса турбины 9, соединенных двумя вертикальными разъемами. Выпускной корпус и корпус турбины охлаждаются водой. Внутри выпускного корпуса размещен теплозащитный кожух 4, изолирующий полость компрессора и вал от воздействия горячих газов.

Таблица 7-1

Показатели | Турбокомпрессоры | |||

ТКЗОН | ТК34С | 4ТК | ТКР23 | |

Марка дизеля | ПД1 | 10Д100 | 11Д45 | М756 |

Номинальная мощность дизеля, кВт | 882 | 2200 | 2200 | 735 |

Производительность компрессора, | 2,15 | 2,80 | 2,85 | 1,35 |

Степень повышения давления . . . | 1,75 | 1,75 | 2,10 | 1,60 |

Номинальный скоростной режим ротора, об/мин | 17 600 | 17 000 | 17 500 | 22 000 |

Параметры газа перед турбиной на номинальном режиме: | 570 | 450 | 500 | 550 |

давление 105 Н/м2 | 1,55 | 1,73 | 1,85 | 1,58 |

Масса турбокомпрессора, кг | 400 | 350 | 320 | 100 |

Рис. 7-7. Турбокомпрессор типа ТК

Сварной ротор состоит из рабочего колеса турбины 6 и двух полу- валов 5 и 10. Лопатки рабочего колеса турбины приварены к диску (в некоторых конструкциях лопатки наборные с елочными хвостовиками и фиксирующими пластинами). Диск и лопатки выполнены, из жаропрочных сталей. Сопловые аппараты 8 наборные из отдельных литых лопаток (материал—жаропрочная сталь) или сегментов по 3—4 лопатки, в каждом. Рабочее колесо центробежного компрессора 2 алюминиевое с радиальными лопатками. На выходе из колеса размещен лопаточный диффузор 3, а далее выходная улитка корпуса. Ротор турбокомпрессора установлен в двух подшипниках скольжения 11 и 12, один из которых (со стороны компрессора) опорно-упорный. Смазка осуществляется от масляной системы дизеля.

Габаритные размеры турбокомпрессора ТК34 с наружным диаметром колеса компрессора 340 мм не превышают 1000 X 800 мм.

§ 7-7. Использование газотурбинных установок на железнодорожном транспорте

В ряде отраслей энергетики ГТУ успешно используются наряду с двигателями внутреннего сгорания и паровыми турбинами, а в авиации практически полностью вытеснили поршневые двигатели. Выбор ГТУ в качестве теплового двигателя определяется их преимуществами, главные из которых: легкость и компактность, обеспечивающие высокую удельную мощность; полная динамическая уравновешенность; возможность работы на различных сортах жидкого и газообразного топлива; быстрый и легкий запуск даже при низких температурах наружного воздуха; простота эксплуатации и др. Высокая удельная мощность обусловлена непрерывностью процесса и значительными скоростями движения рабочего тела. В большинстве случаев ГТУ транспортного типа имеют удельную мощность не ниже 1,5 кВт/кг (для лучших транспортных дизелей этот показатель обычно не превышает 0,25 кВт/кг).

Регулирование ГТУ обычно происходит изменением подачи топлива в камеру сгорания, т. е. изменением температуры газов перед турбиной. При этом скоростной режим ротора, в особенности ротора турбокомпрессора в двухвальных ГТУ, поддерживается неизменным. Такое регулирование обеспечивается простейшим регулятором частоты вращения. В системе регулирования ГТУ предусматриваются элементы защиты, также воздействующие на подачу топлива, — защита от превышения частоты вращения, от превышения температуры газов, от неустойчивой работы компрессора (от помпажа) и ряд других.

Основные недостатки ГТУ — относительно низкая экономичность на расчетном режиме при значительном ухудшении к. п. д. на частичных нагрузках, повышенный уровень высокочастотного шума.

На железнодорожном транспорте могут быть использованы ГТУ мощностью 50—5000 кВт. Агрегаты малой мощности (50—300 кВт) служат для привода электрических генераторов, компрессоров и в особенности пожарных насосов. В этом случае ГТУ представляет собой простейшую одновальную конструкцию. Пожарный агрегат, смонтированный на легкой трубчатой раме и состоящий из ГТУ мощностью 44 кВт и центробежного насоса производительностью 1890 л/мин, имеет массу 97 кг. Такой же агрегат с приводом от двигателя внутреннего сгорания тяжелее в 8,15 раза (790 кг). Масса самой ГТУ 63,5 кг, ее габариты 603x470x483 мм; удельный расход жидкого топлива 860 г/кВт · ч; запуск ручной.

ГТУ средней мощности (300 кВт и выше) используются в качестве локомотивных двигателей. В этом случае целесообразно реализовать благоприятные тяговые характеристики ГТУ со свободной силовой турбиной. Последняя обеспечивает соотношение вращающих моментов при трогании и на расчетном скоростном режиме порядка 2:1, что позволяет выбрать для локомотива наиболее рациональный тип передачи. Отметим, что у дизеля соотношение тяговых моментов близко к единице. ГТУ первых газотурбовозов для промышленной эксплуатации (США, СССР) представляли собой одновальные конструкции, в которых не были реализованы преимущества высокой удельной мощности и благоприятные тяговые характеристики. Невысокие параметры ГТУ обусловили низкий уровень к. п. д. на расчетных режимах (18—20%). У нас в стране Коломенским тепловозостроительным заводом построено три газотурбовоза мощностью 2570 кВт (3500 л. с.).

В диапазоне мощностей 3000—5000 кВт и выше ГТУ успешно используются в энергопоездах. Последние представляют собой передвижные электростанции, которые служат для снабжения электроэнергией, а в некоторых случаях — и теплом, временных потребителей в местах новых строительств, в отдаленных районах и т. д. Энергопоезд с ГТУ мощностью 4000 кВт размещается в трех железнодорожных вагонах и может быть подготовлен к работе на месте установки за 1 ч. Удельный расход дизельного топлива при номинальной нагрузке 399 г/кВт · ч.

Возможно использование ГТУ для газодинамической очистки подвижного состава от остатков сыпучих грузов и снегоуборки путевого полотна. В этих случаях применяют авиационные турбореактивные ГТУ, полезная мощность которых представляет собой энергию высокотемпературной газовой струи, вытекающей с большой скоростью из реактивного сопла, установленного за турбиной. Газовая струя турбореактивного ГТУ, размещенного на специальной эстакаде, способна эффективно очищать железнодорожные полувагоны от остатков смерзшихся, увлаженных или вязких насыпных грузов. При температуре газа 500—550° С и его расходе 15—20 кг/с очистка полувагона производится за 30—40 с. Еще более эффективным оказывается использование газовой струи для снегоуборки путевого полотна, особенно при снежных заносах. При этом газовый поток не только растапливает снег, но и очищает стрелочные переводы и переезды. Скорость снегоуборки турбореактивным ГТУ в среднем составляет 10 км/ч, что значительно превышает скорости при любом другом способе.