Общие замечания.

Одна из основных задач системы управления ЭПС — это формирование тяговых и тормозных характеристик.

Существуют три канала регулирования тягового асинхронного привода: изменение частоты и напряжения статора U1 , а также частоты в роторе/^ (абсолютного скольжения).

Как было отмечено в 5.2, закон Костенко![]() = const получен при следующих допущениях:

= const получен при следующих допущениях:

- синусоидальная форма напряжения и тока;

- отсутствие насыщения стали, пренебрежимо малый ток намагничивания;

- пренебрежимо малые активное и индуктивное сопротивления статора

;

; - постоянство сопротивления ротора r2 (независимость r2 от температуры).

Эти допущения могут быть приняты при номинальном режиме работы двигателя, но при пуске сопротивление обмоток статора r1 и соизмеримо с приведенным сопротивлением ротора![]() и влияние сопротивлений обмоток статора должно быть учтено. В процессе пуска для обеспечения постоянства момента на валу двигателя необходимо поддерживать постоянство частоты в роторе fs. При этом частота напряжения и тока в обмотке статора f1, которая задается частотой переключения тиристоров АИ, определяется соотношением

и влияние сопротивлений обмоток статора должно быть учтено. В процессе пуска для обеспечения постоянства момента на валу двигателя необходимо поддерживать постоянство частоты в роторе fs. При этом частота напряжения и тока в обмотке статора f1, которая задается частотой переключения тиристоров АИ, определяется соотношением

![]()

где Dk — диаметр движущего колеса, м; μ — передаточное число редуктора; V — скорость, м/с.

В настоящее время для управления асинхронным тяговым приводом используются три принципа: по абсолютной частоте скольжения, по углу момента (векторная система) и прямое управление моментом.

Регулирование по абсолютному скольжению.

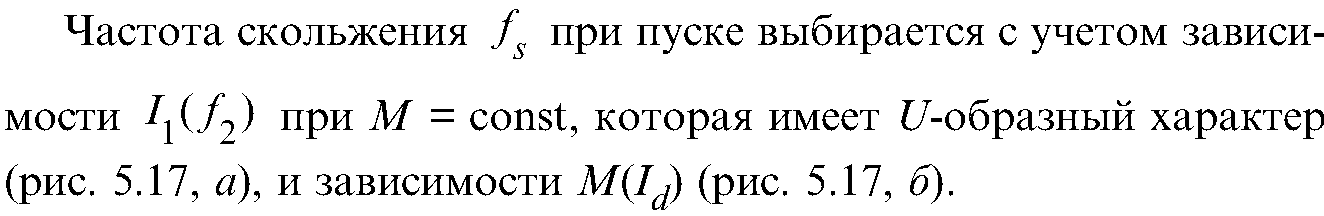

Этот способ основан на зависимостях тока статора и вращающего момента от частоты скольжения (рис. 5.17).

Сплошные линии соответствуют неподвижному ротору (п2=0), штриховые — вращающемуся.

Из рис. 5.17 следует:

- минимум тока статора при разной температуре соответствует разным абсолютным скольжениям, которые отличаются в 1,5—2 раза при изменении температуры от -45 °C до +50 °C;

- пусковая частота выбирается в зависимости от величины тока для достижения максимального пускового момента.

Рис. 5.17. Зависимости от частоты скольжения АТД: а — тока статора;

б — вращающего момента

При повышении температуры ротора минимум тока статора смещается в зону больших скольжений. Кривая![]() становится более пологой.

становится более пологой.

Недостатки.

- использование параметрических зависимостей

, которые могут отличаться у разных двигателей одной серии;

, которые могут отличаться у разных двигателей одной серии; - необходимость корректировки сигнала f в зависимости от температуры ротора;

- невозможность непосредственного измерения температуры обмотки короткозамкнутого ротора.

Основное достоинство состоит в относительной простоте построения.

Регулирование по углу момента (векторная система).

Углом момента θ называется угол между векторами тока статора![]() и потокосцепления

и потокосцепления![]() .

.

Угол θ можно выразить через скалярные величины: электромагнитный момент Мэ м и модуль потокосцепления ψ2:

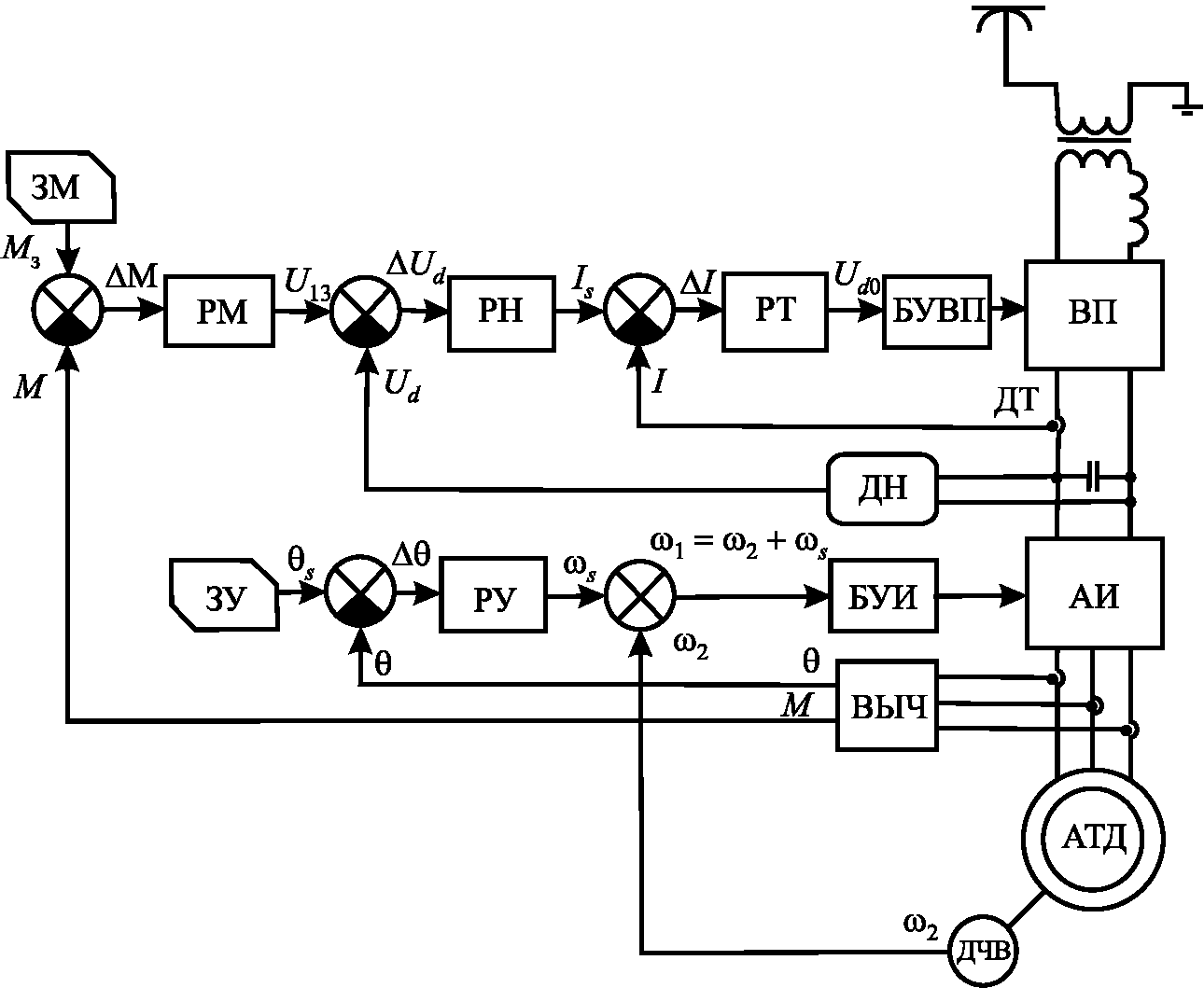

Рис. 5.18. Функциональная схема САР по углу момента

Здесь приняты следующие обозначения:

PM, PH, РТ, РУ — регуляторы момента, напряжения, тока и угла соответственно;

ДТ, ДН, ДЧВ — датчики тока, напряжения, частоты вращения соответственно;

ЗМ, ЗУ— задатчики момента и угла;

БУВП, БУИ — блоки управления входным преобразователем и инвертором;

ВЫЧ — вычислительное устройство;

ВП — входной преобразователь.

Система управления по углу момента имеет два контура регулирования:

1. Контур регулирования угла момента АТД с подчиненным контуром регулирования частоты АН. Задатчик угла ЗУ формирует

265

преобразуется регулятором тока РТ в сигнал управления напряжением входного преобразователя ВП. Регулятор тока компенсирует наклон внешней характеристики входного преобразователя и ограничивает токи перегрузок.

Система прямого управления моментом [27].

Вращающий момент асинхронного двигателя пропорционален векторному произведению потокосцеплений статора ψ1 и ротора ψ2. Модуль вектора ψ1 определяется напряжением на статоре АД.

При питании трехфазного АД от автономного инвертора вектор напряжения на каждой фазе статора может занимать одно

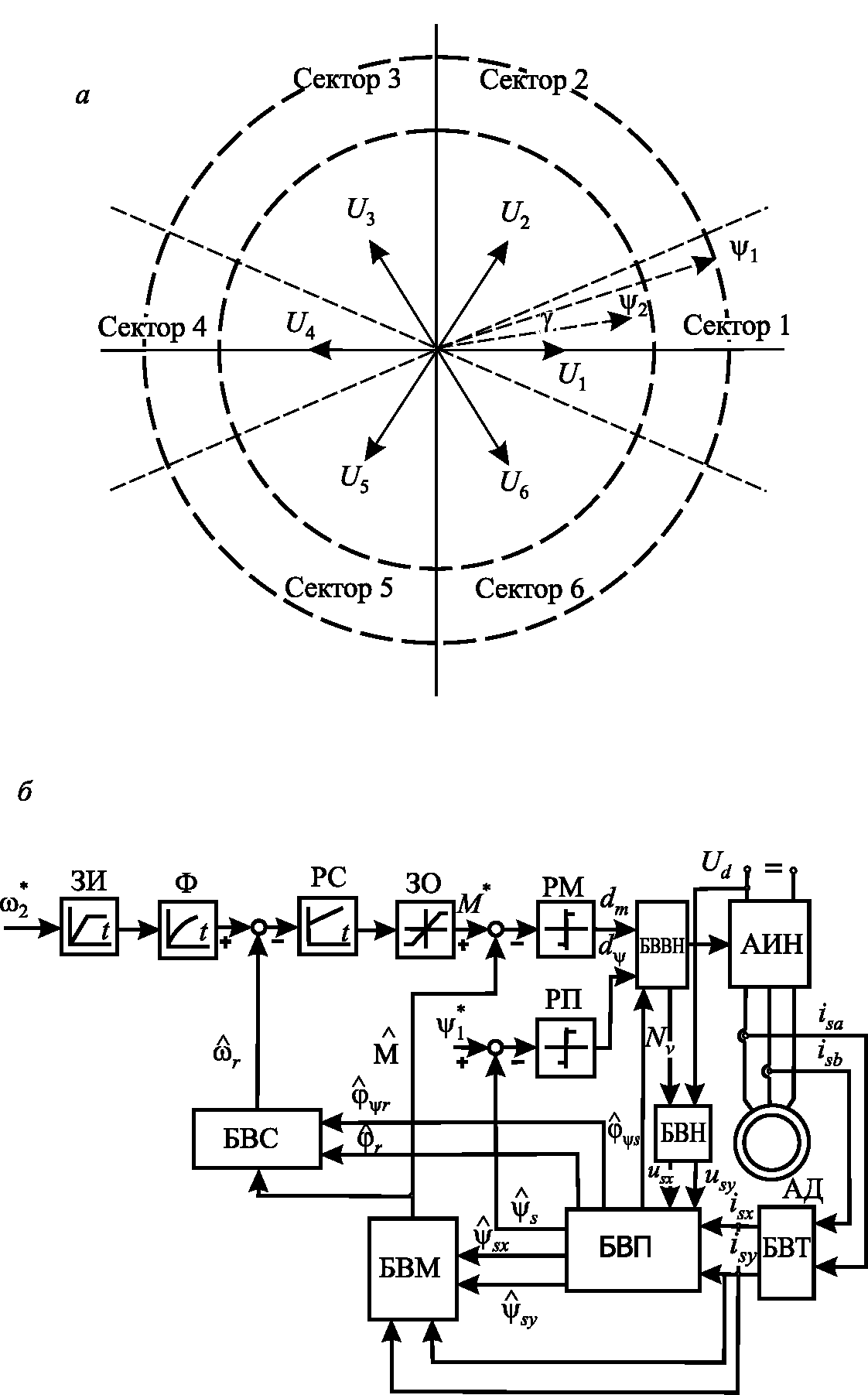

из шести положений U1 — U6 относительно неподвижной системы координат в зависимости от того, какие ключи инвертора замкнуты (рис. 5.19, а). Прямое управление вращающим моментом АД осуществляется за счет коммутации ключей инвертора с таким расчетом, чтобы переход от одного возможного положения вектора напряжения статора к другому, обеспечил необходимые значения потокосцепления статора ψ1 и угла γ между векторами потокосцепления статора ψ1 и тока ротора I2. Общая структура системы прямого управления моментом ПУМ показана на рис. 5.19, б.

Задатчик интенсивности ЗИ формирует сигнал заданной частоты вращения ротора![]() , обеспечивающий разгон с постоянным ускорением и стабилизацию скорости на требуемом уровне. Далее сигнал проходит низкочастотный фильтр первого порядка Ф и сравнивается с оценкой фактической скорости ротора ω2, поступающей от блока вычисления скорости БВС.

, обеспечивающий разгон с постоянным ускорением и стабилизацию скорости на требуемом уровне. Далее сигнал проходит низкочастотный фильтр первого порядка Ф и сравнивается с оценкой фактической скорости ротора ω2, поступающей от блока вычисления скорости БВС.

Пропорционально-интегральный регулятор скорости PC и звено ограничения 30 формируют заданное значение момента М*.

266

Рис. 5.19. Система прямого управления моментом:

а — возможные положения вектора напряжения; б — структурная схема САР

![]() (5.10)

(5.10)

где ω0 — угловая скорость вращения потока статора; L1, L2, Ln — соответственно оценки индуктивности статора, ротора и взаимной индуктивности; σ — оценка коэффициента рассеивания; r1 и r 2 — оценки активных сопротивлений обмоток статора и ротора соответственно.

Оценки параметров, входящих в уравнения (5.7) — (5.10), определяются в режиме предварительного намагничивания двигателя постоянным током с переходом в режим ограничения потока. Это позволяет учесть насыщение магнитной цепи.

Система прямого управления моментом использует только датчики тока и напряжения и не требует применения датчика скорости. Удовлетворительное качество переходных процессов обеспечивается, если погрешность оценок r 1 и r 2 не превышает 5 %. Поэтому в системе должны быть предусмотрены алгоритмы адаптации к нагреванию обмоток двигателя.