Системы торможения

Общие сведения.

Трогание с места и разгон поезда до заданной скорости машинист осуществляет, используя тяговый режим работы локомотива. Динамика движения поезда по перегону, в основном, определяется планом и профилем пути, т.е. действием неуправляемых сил основного и дополнительных сопротивлений движению. В случаях необходимости остановки поезда на перегоне вне графика движения или поддержания допустимой скорости движения на спусках машинист должен иметь в своем распоряжении искусственно создаваемые силы, направленные против движения.

Искусственно создаваемые тормозными средствами и управляемые машинистом силы, направленные в сторону, противоположную движению поезда, называют тормозными силами, а режим ведения поезда тормозным.

При тормозном режиме кинетическая энергия движущегося поезда за короткое время преобразуется в работу тормозных средств. Мощность тормозных средств в отличие от касательной мощности (силы тяги) локомотивов, реализуемой при взаимодействии колес с рельсами, теоретически не ограничена по величине.

В общем случае мощность (энергия) тормозных средств должна быть не менее или равна энергии движущегося поезда.

Для остановки поезда, оборудованного тормозными средствами и двигающегося по уклону крутизной i = const с разностью высот ∆Н =Нн-Нк со скоростью V, на ограниченном по величине тормозном пути ST должно быть выполнено условие

![]() (4-1)

(4-1)

где Βт ср — средняя тормозная сила в диапазоне скоростей V-0; WT cp — среднее общее сопротивление движению в диапазоне скоростей F-0; ST — тормозной путь.

Из равенства (4.1) следует: для того, чтобы обеспечить минимальную длину тормозного пути SТ, а это всегда необходимо в экстренных случаях остановки поезда, величина тормозной силы Вт ср должна быть максимально возможной. Учитывая, что кинетическая Мп V2/2 и потенциальная Mg∆H энергии движущегося поезда являются величинами, имеющими ограничения по условиям эксплуатации и безопасности движения, тормозная сила Вт ср, создаваемая тормозными средствами поезда должна значительно (в несколько раз) превышать силу тяги локомотива. Тем самым обеспечивается остановка поезда любого веса в пределах фиксированного тормозного пути.

Характер изменения зависимости Вт =f( V) и величина тормозной силы Вт в первую очередь зависят от применяемой на подвижном составе системы торможения.

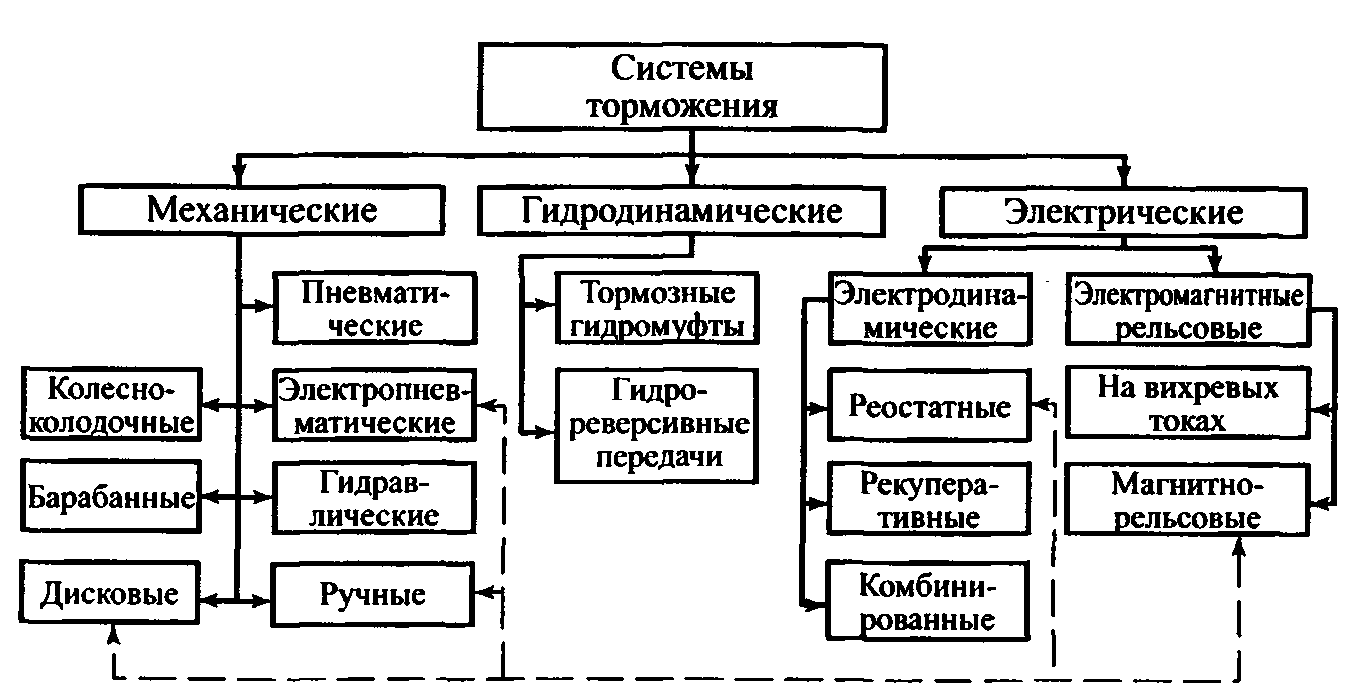

Классификация систем торможения. На подвижном составе Российских железных дорог в разной степени применяют три основные системы торможения (рис. 1): механические, электрические и гидродинамические.

Рис. 1. Классификация систем торможения подвижного состава

В механических системах торможения тормозная сила создается за счет механического фрикционного трения. Кинетическая энергия движущегося поезда в таких системах преобразуется в механическую работу сил трения, которая расходуется на истирание и нагревание трущихся при торможении поверхностей.

В свою очередь электрические системы торможения подразделяются (см. рис. 1) на электродинамические и электромагнитные рельсовые.

В электродинамических системах тормозная сила создается за счет свойства обратимости тяговых электродвигателей (ТЭД) постоянного тока локомотивов в генераторы. Кинетическая энергия поезда в этих системах преобразуется в электрический ток, вырабатываемый ТЭД, который поглощается в тормозных резисторах (реостатах) локомотивов и рассеивается в виде тепла в окружающую среду или рекуперируется (возвращается) в контактную сеть при электрической тяге. Сочетание рекуперативного и реостатного торможения э.п.с. можно отнести к комбинированным (рекуперативно-реостатным) системам электродинамического торможения э.п.с.

При электромагнитном рельсовом торможении (рис. 2) тормозные башмаки, имея обмотку возбуждения, работают как двухполюсная система, т.е. притягиваются к рельсу при питании обмотки возбуждения. Тормозная сила при рельсовом торможении создайся за счет фрикционного механического трения тормозных башмаков и рельсов.

В гидродинамических системах тормозная сила создается за счет взаимодействия лопастных колес гидротрансформаторов обратного ход а и тормозных гидромуфт с рабочей жидкостью.

Рис. 2. Схема рельсового тормоза

Кинетическая энергия поезда в таких системах преобразуется в тепловую энергию рабочей жидкости гидродинамической передачи локомотивов, отводимую в холодильниках.

Помимо вышеназванных систем торможения для поездов с магнитным подвешиванием и линейным двигателем для тяги разрабатываются электромагнитные системы торможения. В таких системах тормозная сила создается за счет взаимодействия магнитных потоков движущегося поезда и неподвижного пути. Поезда с магнитным подвешиванием относят к высокоскоростному наземному транспорту, предназначенному для движения со скоростями до 400 км/ч.

Из всех систем торможения наиболее надежным и эффективным для железнодорожного транспорта является механическое торможение, которое позволяет использовать для создания тормозной силы все без исключения единицы подвижного состава. Электрические и гидродинамические системы торможения применимы лишь на локомотивах. Величина тормозной силы в этих системах ограничена мощностью силовой установки локомотива, и такие тормоза используют при движении как вспомогательные.

Механическое торможение.

В зависимости от способа создания тормозной силы различают следующие системы механического фрикционного торможения (см. рис. 1): колесно-колодочные, барабанные и дисковые.

Рис. 3. Схемы колесно-колодочного тормоза: а — одностороннего действия; б — двухстороннего нажатия

При колесно-колодочном торможении тормозная сила создается за счет радиального нажатия тормозных колодок на колеса подвижного состава. Механическое воздействие тормозных колодок на колесные пары сопровождается фрикционным износом поверхности кругов катания колес и самих колодок. Нажатие тормозных колодок на колесные пары может быть как одностороннее (рис. 3, а), так и двухстороннее (рис. 3, б). Колесно-колодочная система торможения является основной на железнодорожном транспорте страны, в этой связи особенности ее работы и расчетов будут рассмотрены более подробно.

Принципиальное отличие барабанных тормозов — применение в системе торможения специальных тормозных барабанов и радиально перемещающихся тормозных колодок. Тормозной барабан насаживают на ось колесной пары (рис. 4, а) или якорь тягового электродвигателя. В раде конструкций транспортных средств тормозной барабан закрепляют на колесном центре колесной пары (рис. 4, б, в). Тормозные колодки прижимаются к барабану снаружи (рис. 4, а, 6) или изнутри (рис. 4, в), обеспечивая создание тормозной силы.

Рис. 4. Схемы барабанного тормоза: а — барабан размещен на оси; б — барабан прикреплен к колесному центру; в — внутреннее нажатие тормозных колодок

Барабанные тормоза более эффективны в эксплуатации, чем колесно-колодочная система торможения, т.к. увеличивается общая площадь прижатия тормозных колодок к колесной паре; поверхности профиля колес не подвержены термическому воздействию и износу от действия тормозных колодок, что в итоге позволяет увеличить межремонтный пробег колесных пар и экипажной части локомотивов в целом.

К недостаткам барабанных тормозов следует отнести: усложнение конструкции рычажной передачи тормоза и снижение его эксплуатационной надежности, увеличение массы тормозной системы и ряд других. В настоящее время барабанные тормоза применяют на трамвайных моторных вагонах новых типов.

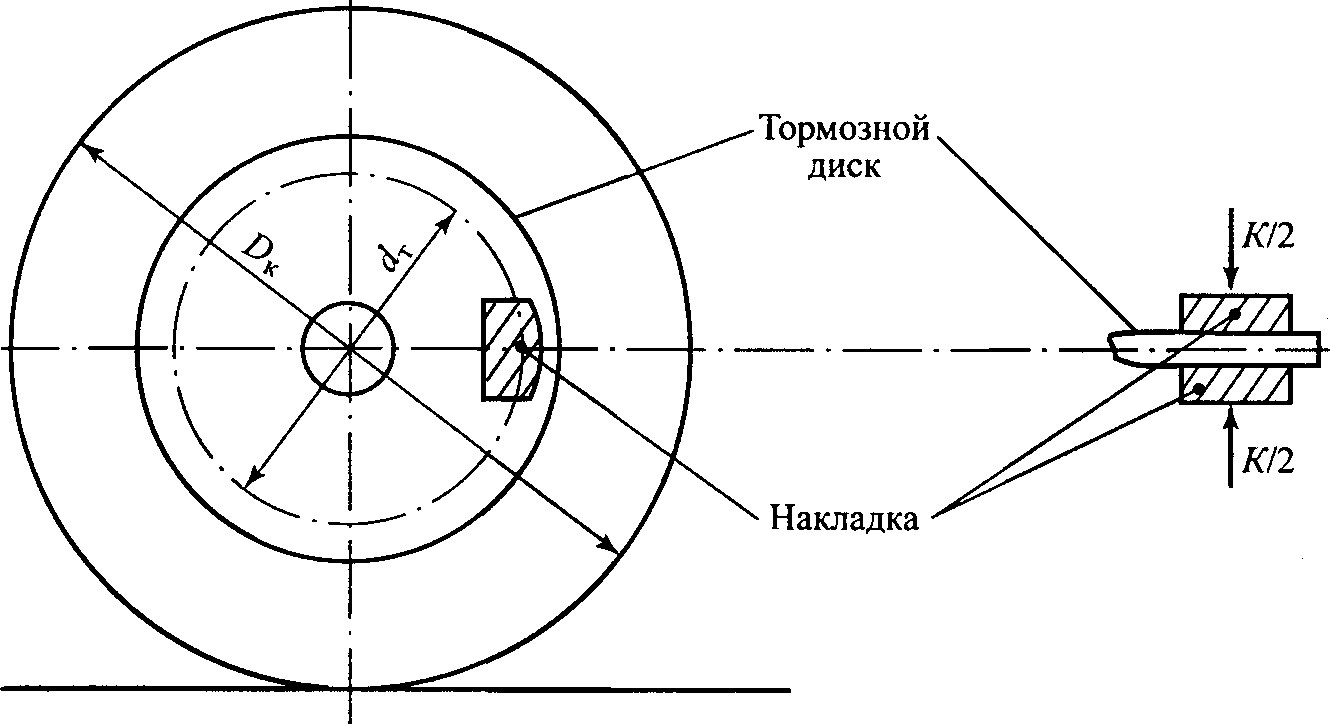

Дисковые тормоза (рис. 5) работают следующим образом. На внешней, а в ряде конструкций локомотивов и на внутренней стороне колесного центра прикрепляют тормозные диски. Специальные тормозные накладки, перемещаясь под действием рычажной передачи в осевом поперечном направлении, прижимаются к тормозным дискам и создают силу трения и тормозной момент Мт, величина которого несколько меньше, чем при колесно-колодочном торможении, т.к. диаметр тормозного диска меньше диаметра колеса колесной пары dT<DK.

Рис. 5. Схема дискового тормоза

Тормозные накладки изготавливают из фрикционных композиционных материалов, в состав которых входят эбонит, бакелит, асбестовые и другие материалы, что в итоге позволяет повысить эффективность торможения подвижным составом. Тормозные диски изготавливают из серого чугуна. Так как тормозные диски и накладки при торможении подвержены серьезному термическому воздействию, к материалам, из которых они изготовлены, предъявляют особые требования в отношении теплоустойчивости и термоусталости.

Дисковые тормоза установлены на высокоскоростном поезде ЭР200. Накопленный опыт эксплуатации ЭР200 показал высокую эффективность применения дисковой системы торможения в зоне высоких скоростей движения 120 — 200 км/ч. В среднем для диапазона 120 — 200 км/ч тормозной эффект дисковых тормозов оказался выше на 30 % по сравнению с колесно-колодочным торможением поезда. В диапазоне скоростей движения до 120 км/ч эффективность дисковых и колесно-колодочных тормозов оказалась одинаковой.

Применение дисковых тормозов позволяет уменьшить износ колесных пар и увеличить межремонтный пробег локомотивов между ТО-4. К недостаткам дисковых тормозов следует отнести: резкое падение силы нажатия тормозных накладок и тормозной силы поезда при износе деталей рычажной передачи, снижение эксплуатационной надежности работы буксовых и иных узлов экипажной части локомотивов из-за воздействия дополнительных боковых усилий от тормозных накладок на колесные пары; необходимость постоянного контроля за техническим состоянием рычажной передачи тормоза и ряд других.

Системы механического торможения классифицируют также (см. рис. 1) по типу привода тормозных средств; при этом различают: пневматические, электропневматические, ручные и гидравлические.

В пневматических системах механического торможения при снижении давления воздуха в тормозной магистрали поезда воздух из запасных резервуаров поступает в тормозные цилиндры; последние приводят в действие рычажную тормозную передачу, которая прижимает тормозные колодки к бандажам. Таким образом, рабочим телом в пневматических тормозах является воздух, предварительно сжатый компрессором локомотива. Этот тип привода, благодаря высокой эксплуатационной надежности, в настоящее время является основным на подвижном составе железных дорог РФ.

В электропневматических системах торможения управление работой тормозов осуществляется с помощью электрического тока. В таких системах применяют специальные воздухораспределители с электрическим управлением. Электровоздухораспределители изменяют давление сжатого воздуха в тормозных цилиндрах и поддерживают его в заданных пределах в соответствии с командами — электрическими сигналами, поступающими с пульта управления работой локомотива.

Электропневматическими системами торможения оборудуются локомотивы, дизель- и электропоезда, рельсовые автобусы, пассажирские вагоны. Такие системы являются вспомогательными, в случае отказа машинист использует основной пневматический тормоз.

Ручными тормозами оборудованы все локомотивы, дизель- и электропоезда, рельсовые автобусы, пассажирские вагоны и часть грузовых вагонов с тормозными площадками. Применяют этот вид тормоза на стоянках для удержания подвижного состава на месте. В ручных тормозах усилие руки человека от маховика тормоза передается на тормозные колодки через продольные тяги, соединенные с главным рычагом рычажной передачи тормоза единицы подвижного состава.

В гидравлическом приводе тормозов исполнительным органом, обеспечивающим прижатие тормозных колодок или накладок к колесу, является гидроцилиндр, заполненный тормозной жидкостью. В связи с тем, что жидкость практически несжимаема, гидравлическая система привода тормозных средств более компактна, чем пневмопривод. Гидропривод тормозных средств широко применяется на автотранспорте и ряде других видов транспорта. На локомотивах и вагонах этот тип привода тормозных средств применения не получил из-за недостаточной эксплуатационной надежности и ряда других проблем. Например, как решить проблему пополнения жидкостью тормозной магистрали поезда при вполне возможных ее утечках в процессе эксплуатации? При пневматической системе привода эта проблема легко решается с помощью тормозного компрессора локомотива. Существуют и другие проблемы, ограничивающие сферу применения гидропривода тормозов на транспортных средствах.