При замене тормозных колодок необходимо распустить тормозную рычажную передачу. Для этого корпус авторегулятора вращают ключом за шестигранник головки 8 (см. рис. 5, а) или крышки 19 против часовой стрелки (со стороны тормозного цилиндра). При повороте корпуса 18 вместе с ним вращается вспомогательная гайка 13 вследствие фрикционного зацепления с конической поверхностью головки 8. Вспомогательная гайка 13 вращает регулирующую гайку 14. Поворот корпуса сопровождается проскальзыванием конусных поверхностей стакана 15 и тягового стержня 20. При вращении корпуса регулирующий винт 1 выходит из защитной трубы, происходит удлинение регулятора, т. е. увеличение зазоров между колодками и колесами. После замены тормозных колодок необходимо рычажную передачу стянуть путем вращения корпуса вручную по часовой стрелке. При повороте корпуса 18 вместе с ним вращаются вспомогательная 13 и регулирующая 14 гайки, перемещая винт 1 внутрь корпуса механизма и этим производя уменьшение общей длины авторегулятора, т. е. уменьшение зазоров между колодками и колесами.

При вращении корпуса регулятора одностороннего действия по часовой стрелке возможно затягивание тормозной рычажной передачи до появления нажатия колодок.

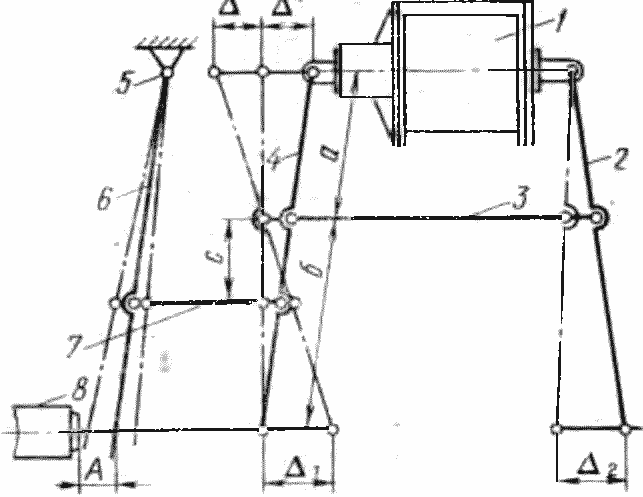

Рис. 6. Схема смещений элементов тормозной рычажной передачи при торможении

Величина действующего при этом усилия по тягам зависит от величины затяжки пружины 17 и коэффициентов трения стакана, крышки, конуса тягового стержня и может достигать 300 кгс, что соответствует давлению в тормозном цилиндре грузовых вагонов 0,5 кгс/см2 при чугунных колодках и около 0,75 кгс/см2 при композиционных колодках.

Поэтому при ручном стягивании тормозной рычажной передачи после проскальзывания корпуса и прекращения осевого перемещения трубы вдоль регулирующего винта необходимо повторным вращением регулятора в обратном направлении на 2—3 оборота сместить защитную трубу па 60—100 мм для образования зазоров 5—8 мм между колодками и колесами.

Взаимодействие регулирующего механизма и привода.

Бескулисные регуляторы механического типа применяются с рычажным и стержневым приводами. Стержневой привод обеспечивает полное сокращение рычажной передачи на величину износа колодок обеих тележек, величина стягивания за одно торможение ограничивается только размерами возвращающей пружины. Потери на ее сжатие приводят к значительному снижению тормозной эффективности, особенно при порожнем режиме и композиционных колодках. Введение рычажного привода, вызванное стремлением уменьшить влияние возвращающей пружины, вносит некоторые особенности в работу авторегулятора при сокращении рычажной передачи. Эти особенности следует учитывать при проектировании рычажного привода и эксплуатации тормозного оборудования.

На схеме рычажного привода бескулисного авторегулятора (рис. 6) по оси тормозного цилиндра 1, соединенного ς горизонтальными рычагами 2 и 4, располагается шарнир 5, к которому крепится рычаг 6 с планкой 7. Планка на расстоянии с от затяжки 3 соединяется с рычагом 4; свободный конец рычага 6 привода служит упором для корпуса авторегулятора 8. Расстояние А между упором рычага и корпусом регулятора соответствует суммарным зазорам между колодками и колесами, величине упругих деформаций, определяющим общий ход штока тормозного цилиндра.

Поддержание постоянного хода штока и стягивание рычажной передачи определяются относительными смещениями упора привода и регулирующего механизма при действии тормоза. Исходное положение упора привода и регулирующего механизма представлено на рис. 6.

При торможении общий ход штока, определяемый упругими деформациями и величиной зазоров между колодками и колесами, составит

![]() (3)

(3)

где Δ1 и Δ2 — смещения тормозных тяг;

а и б — размеры плеч рычагов.

Движение переднего рычага 4 передается рычагу 6 привода.

При нормальных отрегулированных зазорах между колодками и колесами, соответствующих расстоянию А между упором привода и корпусом авторегулятора, контактирование упора с корпусом наступает, когда ход штока тормозного цилиндра составит установленную величину. В этом случае для торможения можно написать условие Δ1=A+Δy, откуда

![]() (4)

(4)

Из формулы (4) видно, что величина А регулирования хода штока не влияет на распределение нормальных зазоров между колодками и колесами, а определяет суммарный зазор (Δ1-Δ2). Величина А должна устанавливаться в зависимости от расположения планки на рычаге; с увеличением расстояния с величина А должна быть уменьшена; при с=0 рычажный привод соответствует стержневому, поэтому формула для стержневого привода имеет вид

![]()

Если принять с=б, то А=0, что указывает на возможность полного роспуска рычажной передачи авторегулятором двустороннего действия при торможении вследствие отсутствия усилия между упором привода и корпусом или полную потерю свойства стягивания авторегулятором одностороннего действия.

Для авторегуляторов двустороннего действия контрольный размер А соответствует величине зазоров между колодками и колесами. При стержневом приводе размер А определяется по формуле

![]() (5)

(5)

где а и б — размеры ведущего и ведомого плеч горизонтальных рычагов;

п — передаточное число тормозной рычажной передачи;

К — величина зазора между тормозными колодками и колесами.

Для авторегулятора двустороннего действия с рычажным приводом размер А определяется по формуле:

![]() (6)

(6)

где с — расстояние от валика затяжки горизонтальных рычагов до планки привода.

Для авторегуляторов одностороннего действия автоматическое стягивание происходит главным образом при полном служебном торможении, когда происходит усиленный износ тормозных колодок. При ступенях торможения износ колодок составляет незначительную величину и упор привода может не доходить до корпуса механизма. Чередование ступенчатого и полного торможения на груженом или порожнем режиме приводит к тому, что в общем выход штока тормозного цилиндра соответствует установленному контрольному размеру А рычажного привода.

Тормозные усилия при действии тормоза передаются от ушка регулирующего механизма через тяговый стержень, наконечник на конусную втулку и далее через втулки или гильзу стакана; от конической поверхности стакана — регулирующей гайке, винту и затем колодкам. Таким образом, тормозные усилия действуют через тяговый стержень, детали стакана и винт, а корпус и вспомогательная гайка подвергаются только силовому действию возвращающей пружины. При относительном смещении деталей механизма после соприкасания упора с торцом регулятора корпус и вспомогательные гайки полностью освобождаются от усилий либо находятся под действием усилия пружин.

Расположение регулирующего механизма, имеющего сравнительно большую массу 25 кг, на значительном расстоянии от точек его крепления в системе рычажной передачи тормоза предъявляет особые требования в отношении предохранения от самопроизвольного роспуска под действием вертикальных и продольных динамических нагрузок.

Работа авторегулятора в режиме стягивания тормозной рычажной передачи характеризуется сжатием возвращающей пружины после соприкасания упора привода с корпусом, что вызывает потери передаваемой на колодки силы. Оценка потерь производится по давлению сжатого воздуха в тормозном цилиндре. Для стержневого привода величина потерь от сжатия возвращающей пружины определяется формулой

![]() (10)

(10)

где F1 — усилие сжатия возвращающей пружины, кгс;

б и а — размеры плеч горизонтальных рычагов, см;

S — площадь поршня тормозного цилиндра, см2.

Величина потерь по штоку тормозного цилиндра для основных типов грузовых вагонов может составлять для авторегулятора усл. № 536М при стержневом приводе и чугунных колодках 0,32— 0,52 кгс/см2; для композиционных колодок влияние возвращающей пружины увеличивается и потери возрастают до 0,52—0,85 кгс/см2, поэтому при стержневом приводе потери на сжатие возвращающей пружины приводят к значительному снижению тормозной эффективности, особенно при порожнем режиме и композиционных колодках.

При стержневом приводе производится полная компенсация износа тормозных колодок, однако суммарная величина необходимого стягивания и упругих деформаций для авторегулятора усл. № 536М ограничивается размерами возвращающей пружины. Полное сжатие пружины в корпусе регулирующего механизма, исходя из геометрических размеров, не должно превышать 83— 85 мм. Такое ограничение требует обязательного стягивания рычажной передачи вручную после замены колодок.

Рис. 7. Схема распределения сил в элементах рычажной передачи при торможении

Для авторегулятора одностороннего действия усл. № 547Б, имеющего возвращающую пружину с меньшим усилием F1 предварительного сжатия, потери сил составляют для тех же условий при чугунных колодках 0,23—0,31, при композиционных — 0,37— 0,47 кгс/см2. Однако эти потери возникают при полном служебном торможении и не оказывают заметного влияния на тормозную эффективность. При порожнем режиме и ступенях торможения сжатия возвращающей пружины обычно не происходит, поэтому тормозная эффективность не снижается. Кроме того, возвращающая пружина авторегулятора усл. № 574Б при увеличенной высоте не воспринимает упругих деформаций и не ограничивает необходимого стягивания. Введение рычажного привода уменьшает влияние возвращающей пружины. Схема рычажного привода бескулисного регулятора и распределение сил при сжатии возвращающей пружины приведена на рис. 7. Рычаг привода крепится шарниром к кронштейну, установленному на раме вагона по оси тормозного цилиндра, и планкой привода связан с передними горизонтальными рычагами на расстоянии с от валика 2 затяжки рычагов. Противоположным от шарнира 1 концом рычаг взаимодействует с крышкой корпуса регулирующего механизма. Потери по штоку тормозного цилиндра от сжатия возвращающей пружины при рычажном приводе уменьшаются в зависимости от расстояния с и определяются формулой

![]() (11) где Fy — сила, действующая на упорную поверхность рычага привода (Fy=F1), кгс;

(11) где Fy — сила, действующая на упорную поверхность рычага привода (Fy=F1), кгс;

с — расстояние между планкой привода и валиком затяжки горизонтальных рычагов, см.

Нажатие на колодки при наличии авторегулятора будет составлять:

![]()

(12),

где Qц — сила, действующая по штоку тормозного цилиндра;

η — к. п. д. рычажной передачи;

п — передаточное число рычажной передачи.

Величина потерь определяется размером с рычажного привода, и при увеличении с влияние возвращающей пружины уменьшается. При с=0 имеем стержневой привод, для которого характерны значительные потери тормозной эффективности.