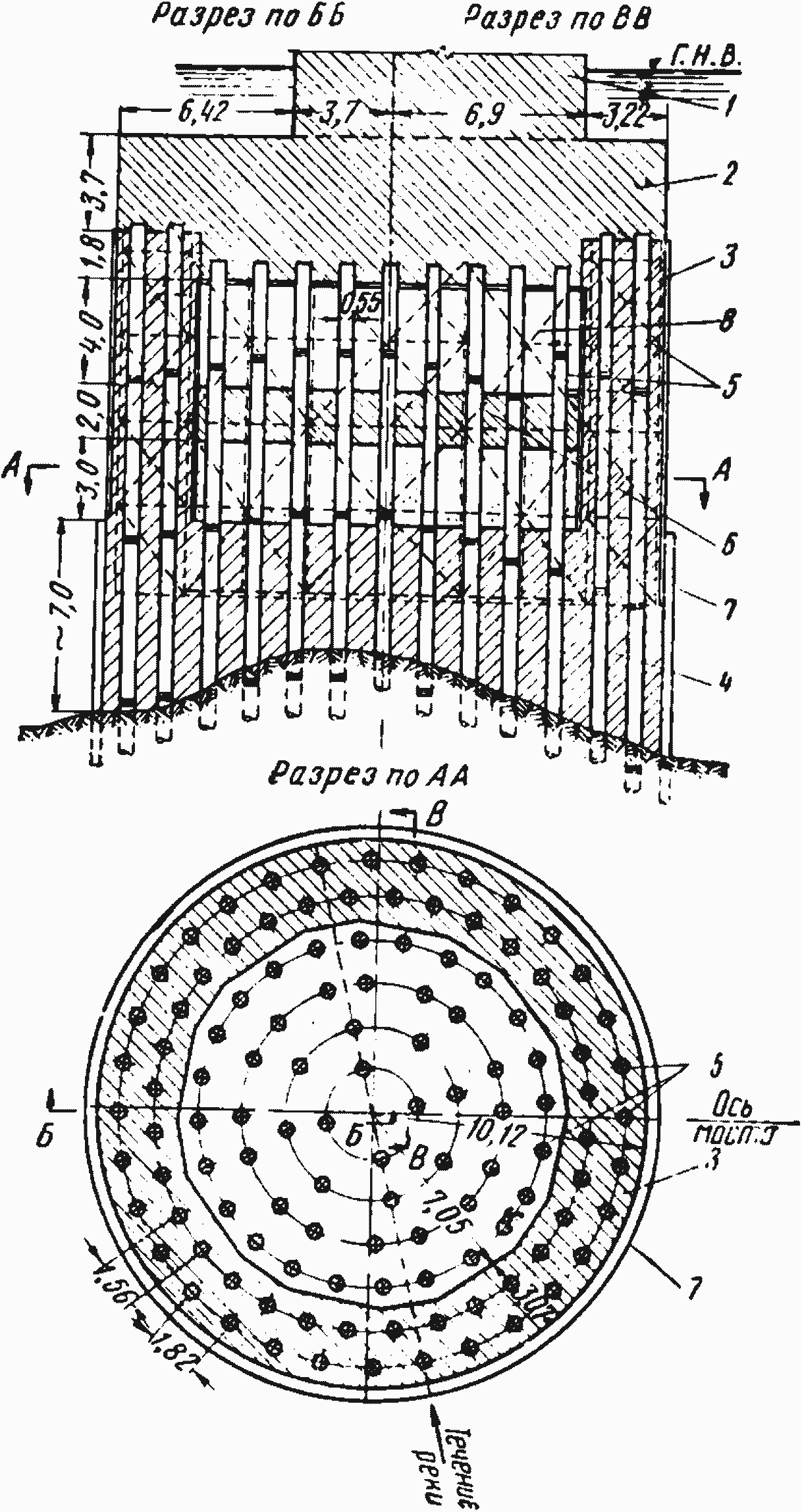

Рис. 14. Схема фундамента опоры № 7 моста через р. Янцзы:

1 — тело опоры; 2 — верхняя железобетонная плита ростверка; 3 и 4 — верхняя и нижняя части водозащитной подушки из подводного бетона; 5 — сваи диаметром 55 см; 6 — бетонная диафрагма; 7 — металлический шпунт, обрезанный под водой и оставленный в конструкции опоры; 8 — часть каркаса, оставленная в конструкции опоры

Фундамент из сборных железобетонных центрифугированных свай при полускальных породах в основании был сооружен под речной опорой № 7 моста через р. Янцзы.

Полускальные породы в районе опоры № 7 представлены брекчиевидными углистыми сланцами с прослойками серого сланца и включением большого количества очень прочного кремния. Сланцы имеют сильную складчатость и признаки разрушения. При разведочном бурении установлено выделение углистыми сланцами сернистого газа. Разница отметок поверхности углистого сланца в районе опоры № 7 достигала 5—6 м.

Кессонные фундаменты в этом случае нельзя было применить не только по причине большой глубины (свыше 30 м при низком горизонте воды) и значительных неровностей скалы, но также из-за вредности выделяемого сернистого газа. Столбчатый фундамент также исключался из- за относительно слабой прочности сланцев.

Для определения возможности погружения железобетонных центрифугированных свай в полускальную породу в районе опоры № 7 были проведены опытные погружения их путем: а) пилотирующего бурения станком КАМ-300 скважин через внутренние полости свай (с открытым концом) и забивки после этого свай молотом;

б) забивки молотом двойного действия 11В-3 с применением центрального подмыва при коническом стальном наконечнике сваи;

в) забивки тем же молотом свай с открытым металлическим наконечником с одновременным центральным подмывом и извлечением грунта эрлифтом.

Рис. 15. Заливка битума во фланцевый стык сваи

Два последних способа с применением подмыва при давлении в 30 или 45 ат показали хорошие результаты и были применены при производстве работ.

В углистые сланцы было забито на глубину 15—20 м 116 шт. железобетонных центрифугированных свай диаметром 55 см. Полости свай заполнены бетоном. Вокруг фундамента опоры был забит металлический шпунт, срезанный впоследствии под водой так, что нижняя его часть осталась в конструкции фундамента опоры (рис. 14). Пространство между сваями внутри шпунтового ограждения было заполнено (без водоотлива) бетоном в нижней части полностью, в верхней части — с ограничением цилиндрической поверхностью. На головы свай опирается плита ростверка диаметром 20 м и толщиной 5,5 м.

Расчетная нагрузка на сваю от действия основных сил была принята равной 172 т.

Последовательность производства работ была следующей:

- устанавливался наплаву и заякоривался металлический каркас;

- погружались маячные сваи в количестве 50 шт. по внешней окружности и 8 шт. по второй окружности, считая от центра; каркас на тяжах и уголках подвешивался к маячным сваям, направляющие понтоны отводились;

- погружались все остальные сваи;

- устанавливался шпунт длиной 36—38 м и паровым молотом пробивался в углистый сланец на глубину до 6 м;

- извлекался эрлифтами наносный грунт до поверхности углистого сланца;

- укладывался подводный бетон внутри шпунтового ограждения;

- бетонировались полости свай;

- откачивалась вода из шпунтового ограждения и бетонировалась железобетонная плита ростверка, а также часть тела опоры ниже горизонта воды;

- снималась опалубка, затоплялся котлован, под водой срезался шпунт.

Сваи погружали через каркас при глубине реки у опоры от 30 до 35 м. Общая длина свай достигала 60 м. Сваи состояли из секций длиной 8 и 6 м. Нижние секции были изготовлены из бетона на шлако-портланд-цементе, а остальные секции — на портландцементе.

Марка бетона всех свай была принята 250 кг/см2. Соединение секций в отдельные звенья, заливку битума во фланцевые стыки (рис. 15) производили на берегу. Готовые звенья длиной 22 м подвозили на вагончиках к причальному крану, перегружали на плавучие средства и подавали к опоре. Установку звеньев свай, а затем и наращивание выполняли 30-тонным плавучим краном, а также и 15-тонным гусеничным краном, смонтированным на площадке, опирающейся на заранее забитые в середине опоры сваи.

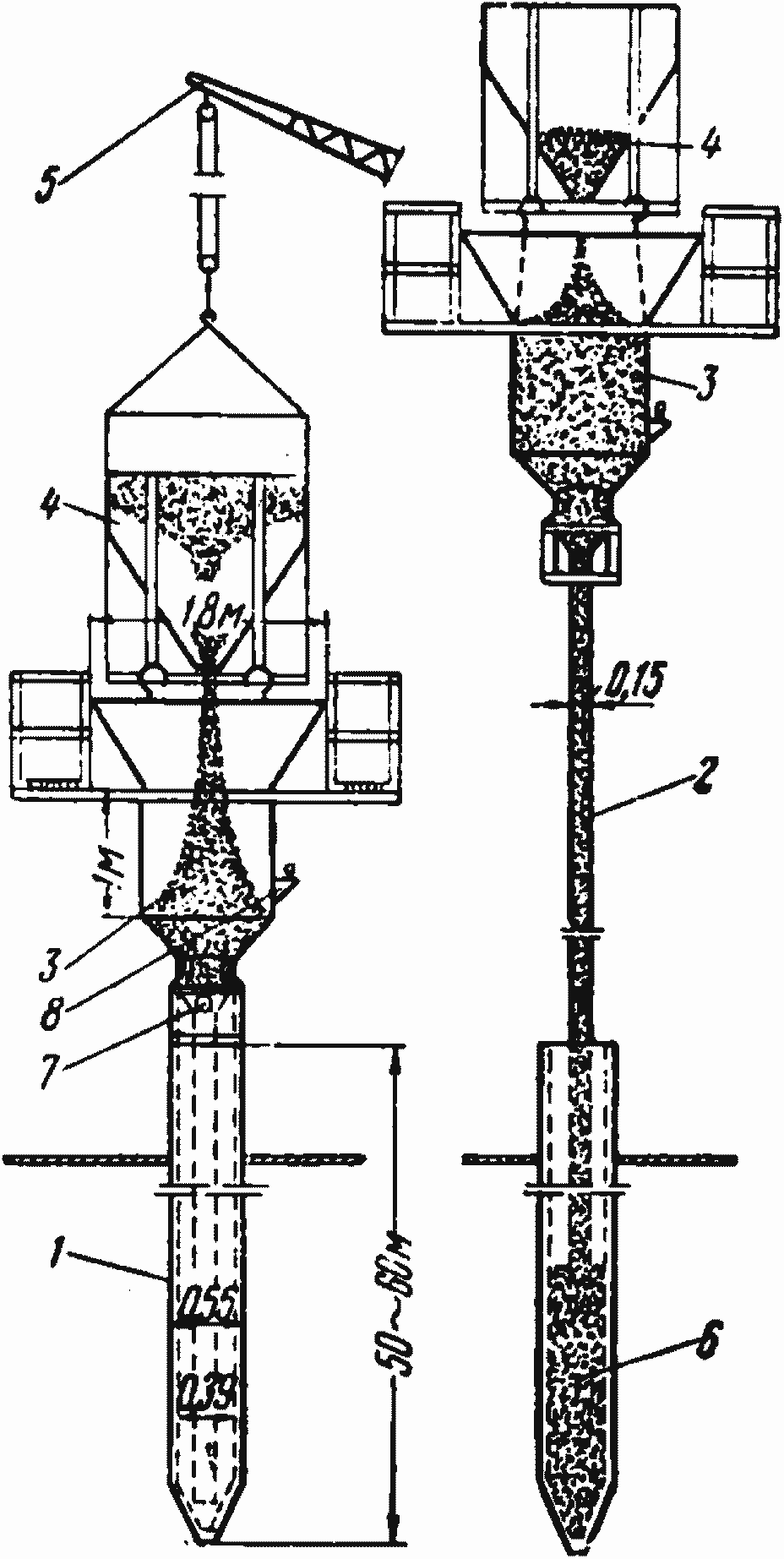

Сваи с коническими наконечниками в количестве 106 шт. были погружены молотами 11 В-3 или СССМ-680 с одновременным подмывом водой через трубу, установленную в полости сваи. Расход воды составлял 150 м3/ч, а напор —30 или 45 атм. Остальные 10 свай с цилиндрическими открытыми наконечниками погружали теми же молотами с одновременным подмывом и удалением породы при помощи эрлифта (рис. 16).

Рис. 16. Схема погружения сваи диаметром 55 см с открытым наконечником: 1 — секции сваи длиной 6 и 8 м; 2 — металлический наконечник; 3 — металлический подбабок с окнами; 4 — выходная труба эрлифта; 5 — эрлифт; 6 — водяной шланг для промывки эрлифта; 7 — подмывная труба; 8 — шланг подмывной трубы; 9 — воздушный шланг эрлифта

Эрлифт диаметром 15 см при расходе воздуха 6—7 м3/мин обеспечивал хорошую выдачу породы, причем свободно извлекались куски кремния весом до 3 кг. Применение такого способа было вызвано наличием в этой зоне крепкой породы, которая затрудняла погружение свай с коническими наконечниками.

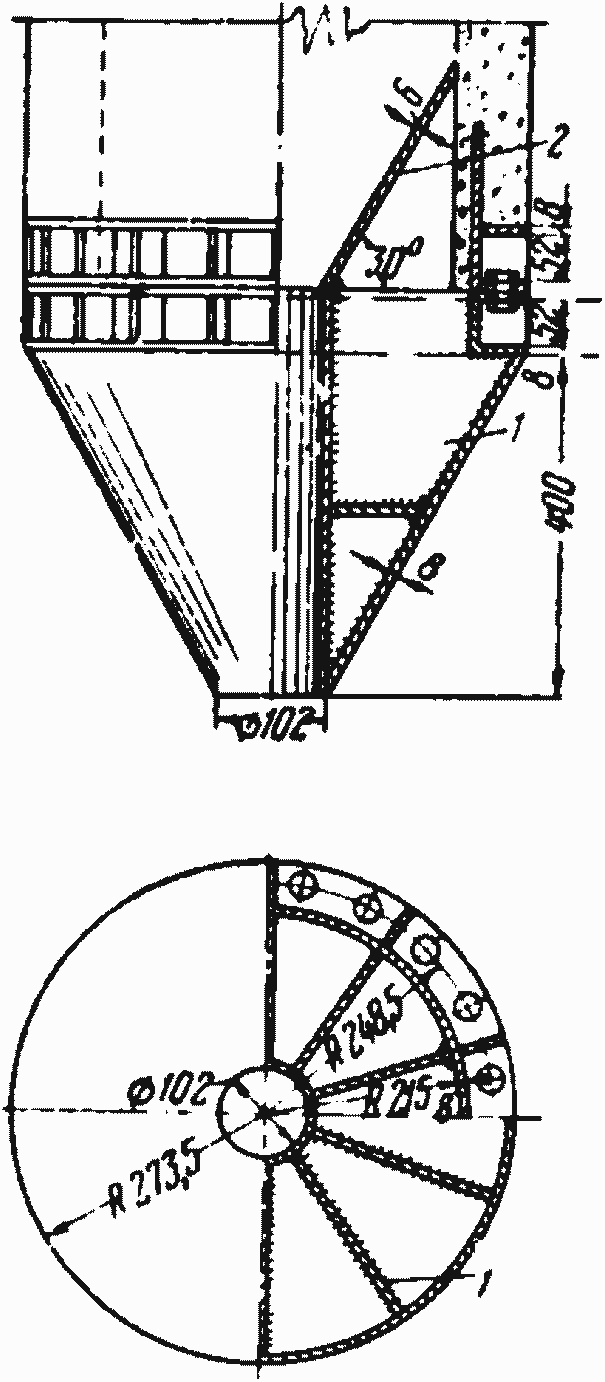

При погружении свай в полускальные породы конические наконечники заводского изготовления настолько деформировались, что с трудом вынималась подмывная труба. Поэтому заводские наконечники усиляли наваркой снаружи дополнительных листов и ребер жесткости или изготовляли на строительстве более прочные приставные наконечники (рис. 17), которые прикрепляли к сваям фланцевым соединением на болтах. Оба мероприятия дали хорошие результаты.

Рис. 18. Схема бетонирования полости сваи методом В ПТ:

1 — свая диаметром 55 см; 2 — бетонолитная труба; 3 — бункер; 4 — бадья; 5 — стрела крана; 6 — подводный бетон; 7 — подвесной клапан; 8 — вибратор

Рис. 17. Приставной наконечник к свае диаметром 55 см: 1 —диафрагма; 2 — направляющий конус

Сваи погружали в такой последовательности. Нижнее звено сваи длиной 22 м устанавливали плавучим 30-тонным краном в гнездо каркаса и с помощью хомута опирали на его обстройку. Затем сваю наращивали вторым звеном длиной 14 м с соединением фланцев болтами, приваркой гаек к болтам и покрытием стыка битумом. После этого сваю приподнимали краном для снятия хомута и опускали на дно реки. Далее монтировали подмывную трубу и устанавливали на сваю стальной подбабок с вырезами для выхода подмывной трубы. Последнюю соединяли гибким шлангом с водонапорной распределительной колонкой, к которой поступала вода от плавучей насосной станции.

На подбабок устанавливали вместе с оголовком паровой молот 11В-3 двойного действия, молот одиночного действия (в направляющей рамке) или вибропогружатель ВП-1.

Погружение сваи молотом или вибропогружателем ВП-1 производили при одновременном усиленном подмыве. Вибропогружатель применяли в опытном порядке, так как он мог быть, исходя из условий веса сваи, использован только для погружения свай длиной до 36 м.

Последующее наращивание свай производили секциями длиной 6 или 8 м с вставленными в них подмывными трубами. Обычно сваи наращивали два-три раза. Во время наращивания молот использовали на погружении других свай.

Для обеспечения непрерывной работы были применены три комплекта подмывных средств и подбабок.

Интересны некоторые детали организации работ по подмыву. Напор воды создавался последовательным соединением соответственно двух или трех насосов с давлением по 15 ат.

Для подмыва использовали цельнотянутые трубы диаметром 75 мм. Диаметр отверстия сопла составлял 28—32 мм\ при диаметре сопла 32 мм насос использовали на полную мощность, производительность его составляла около 150 м3/ч, а потребная мощность — 150 кВт.

В среднем за сутки одним краном погружали три сваи с коническими наконечниками. В отдельные дни погружали до пяти свай. Расход электроэнергии на 1 пог. м погружения составил 50 кВт-ч. Производительность труда при погружении свай с открытыми наконечниками была в полтора-два раза ниже, чем с коническими. Следует отметить, что внутренний диаметр сваи, равный 39 см, слишком мал для размещения подмывной трубы и эрлифта.

При статических испытаниях нескольких свай, не заполненных бетоном, нагрузка была доведена до 350 т, но она еще не была критической.

После погружения свай, проведения статических и динамических испытаний производили добивку их без подмыва молотом одиночного действия с ударной частью весом 6 т. Дополнительное погружение составило от 0,3 до 1,0 м. Затем было произведено подводное бетонирование полости свай способом вертикально перемещающейся трубы (ВПТ) (рис. 18).

Некоторые забетонированные сваи были испытаны на статическую нагрузку 350 т, но она тоже не была критической. Большая нагрузка не могла быть осуществлена по условиям прочности анкерных креплений.

Опыт сооружения свайного фундамента опоры на полускальных породах свидетельствует о возможности погружения сборных железобетонных центрифугированных свай в брекчиевидные породы, крупный галечник, скальную осыпь, конгломераты и т. д.

Новым в примененном способе является мощный подмыв с высоким напором и удаление породы из полости свай. Мощность струи воды должна быть достаточной для разрушения пласта и размывания цементирующего материала. Размеры эрлифта или какого-либо другого устройства для удаления породы должны обеспечивать проход наиболее крупных неразмываемых частиц.

Вопрос о погружении свай в полускальные породы имеет большое практическое значение, особенно в тех случаях, когда геологическое строение таково, что обычным способом погрузить сваи невозможно и приходится применять кессонный способ работ или стальные сваи.