ГЛАВА III

ОПУСКНЫЕ КОЛОДЦЫ-ОБОЛОЧКИ

§ 1. КОНСТРУКЦИЯ сборных железобетонных опускных КОЛОДЦЕВ-ОБОЛОЧЕК И МЕТОДЫ ИХ ИЗГОТОВЛЕНИЯ

Одним из широко известных в строительной практике типов фундаментов глубокого заложения являются опускные колодцы. Однако последние имеют ряд недостатков, главнейшие из которых: массивность конструкции, большие затруднения, возникающие при погружении опускных колодцев в случае встречи различного рода препятствий; весьма длительные сроки, необходимые для изготовления и погружения опускных колодцев; невозможность применения сборного железобетона и значительная стоимость фундаментов, сооруженных при помощи опускных колодцев.

Необходимо было изыскать новые конструктивные формы и способы погружения опускных колодцев, которые позволили бы в наибольшей степени использовать прочностные свойства материалов конструкции и несущую способность грунтов, применить индустриальные способы сооружения колодцев и обеспечить их погружение в различные грунты и на большие глубины, резко сократить сроки и стоимость сооружения фундаментов глубокого заложения. В наибольшей степени этим условиям отвечают сборные железобетонные опускные колодцы-оболочки, которые были впервые в строительной практике разработаны и опробованы в производственных условиях на строительстве моста через р. Янцзы. Успешное погружение оболочек диаметром 5—6 м на мосту через р. Янцзы стало возможным благодаря тому, что на строительстве были разработаны, изготовлены и опробованы в производственных условиях низкочастотные вибропогружатели монолитного типа ВП-4, ВП-5, ВП-УА и ВП-УБ, мощность которых намного превышает мощность всех существовавших до сих пор вибропогружателей. Метод синхронной работы нескольких низкочастотных вибропогружателей, разработанный и опробованный на строительстве, позволил в еще большей степени расширить возможности вибропогружателей по погружению оболочек больших диаметров на значительные глубины и в различных грунтовых условиях.

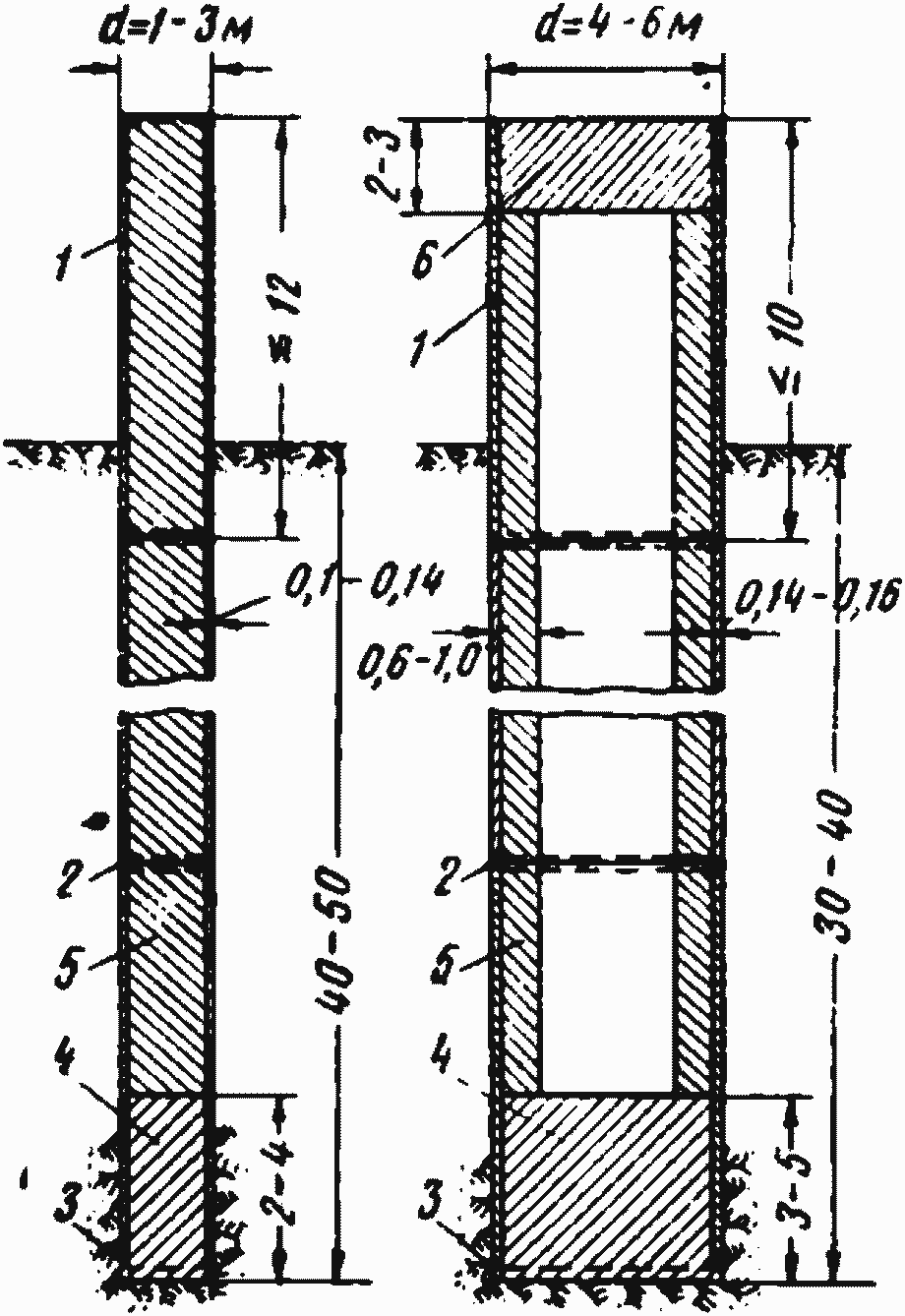

Сборный железобетонный опускной колодец-оболочку (рис. 83) погружают способом вибрирования и заполняют (полностью или частично) бетоном. При необходимости в верхней части колодца или группы колодцев устраивают бетонные или железобетонные плиты, воспринимающие нагрузки от надфундаментной части сооружения.

Железобетонная тонкостенная оболочка собирается из отдельных секций диаметром 1,5—6,0 м и длиной 6—12 м.

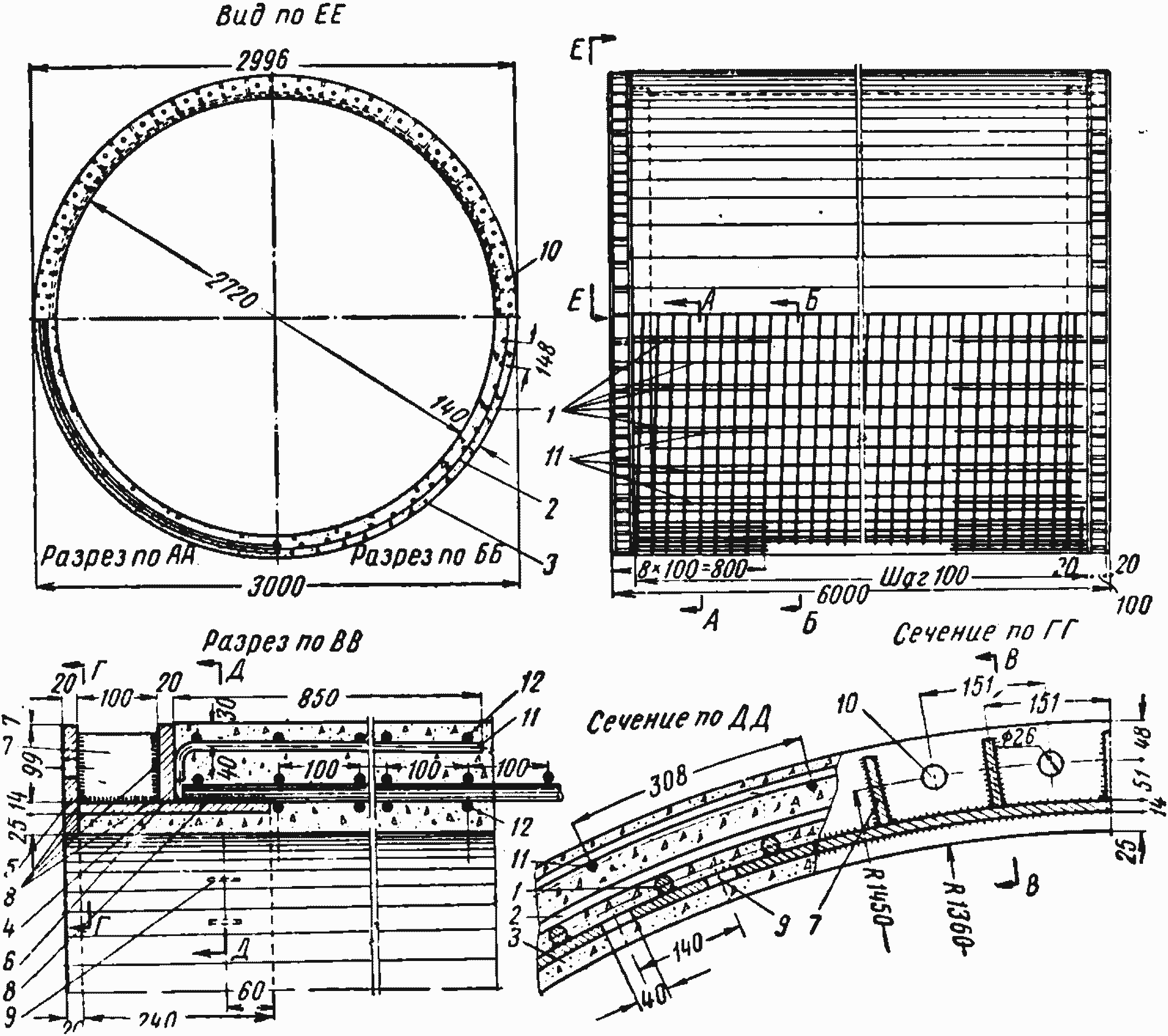

Для примера на рис. 84 изображена конструкция железобетонной секции диаметром 3,0 м и длиной 6,0 м. На концах секций имеются металлические цельносварные фланцы, благодаря которым оболочка может быть собрана любой длины на болтах. Фланцевые соединения после постановки болтов и обварки гаек (во избежание отвертывания) заливают горячим битумом.

Нижний конец оболочки усиливают металлическим наконечником (ножом), который может быть установлен вместо фланца при изготовлении нижней секции оболочки или же соединен на болтах с фланцем рядовой железобетонной секции.

Погружение сборной железобетонной оболочки осуществляется мощными низкочастотными вибропогружателями с периодическим удалением грунта из нее.

После погружения оболочки до необходимой отметки и полного удаления грунта из нее производится укладка бетона внутрь оболочки (полностью или с оставлением внутри колодца пустот для экономии бетона).

Рис. 83. Схемы сборных железобетонных опускных колодцев понудительного погружения:

1 — сборная железобетонная оболочка; 2 — фланцевый стык секций оболочки; 3 — металлический наконечник оболочки; 4 — тампонажный слой из подводного бетона; 5 — бетон заполнения колодца; 6 — железобетонная плита

При наличии притока воды в оболочку внизу последней укладывается слой подводного бетона (тампонажный слой), после твердения которого производится откачка воды из оболочки и укладка бетона заполнения насухо. Возможно также заполнение оболочки подводным бетоном на всю высоту, что позволяет отказаться от организации водоотлива с больших глубин.

Фундамент опоры может быть устроен на одном или нескольких сборных железобетонных опускных колодцах в зависимости от диаметра колодцев, несущей способности грунтов, глубины погружения, мощности имеющегося грузоподъемного оборудования, мощности вибропогружателей и т. д.

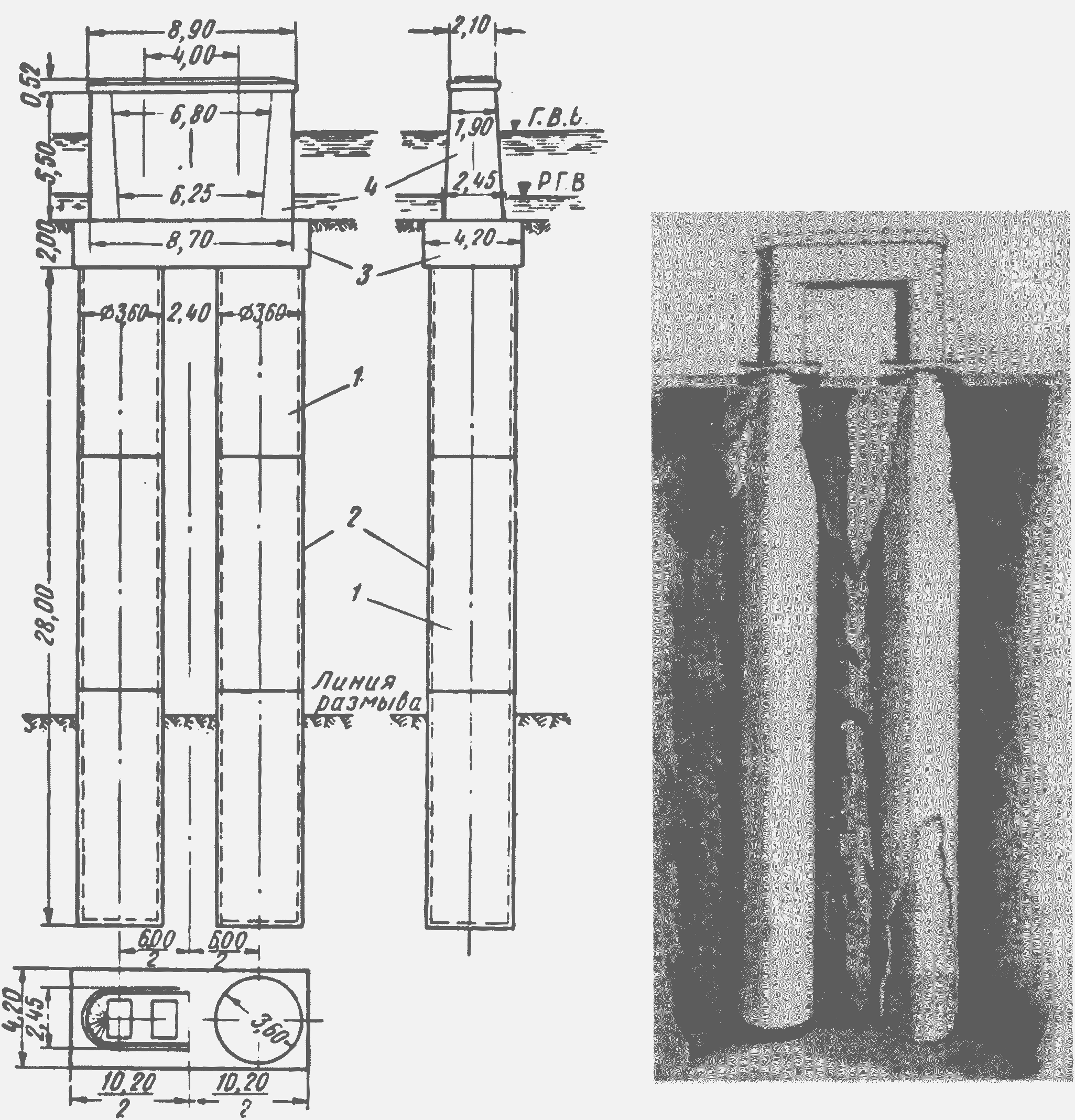

На рис. 85 приведены схемы опор под пролетные строения 32 м однопутного железнодорожного моста через р. Хутохе.

Геологический разрез мостового перехода характерен мощными напластованиями размываемых грунтов (лессовидные суглинки, мелко- и среднезернистые пески), а режим реки отличается бурными летними паводками, при которых размывы русла реки достигают 23 м.

Рис. 84. Секция железобетонной оболочки диаметром 3,0 м:

1 — продольная арматура; 2 — спиральная арматура; 3 — бетон секции; 4 — обечайка фланца; 5 — кольцо фланца для стыкования секций; 6 — кольцо фланца для упора бетона; 7 — ребра фланца; 8 — швы электросварки; 9 — отверстия в обечайках; 10 —отверстия для болтов; 11 и 12 — арматура усиления концов секции

Каждая из опор сооружена на четырех наклонных сборных железобетонных колодцах понудительного погружения диаметром 1,55 м. Оболочки погружены на глубину 30 м до слоя среднезернистых песков и заполнены бетоном.

Схема опоры двухпутного железнодорожного моста через р. Чжанхэ под пролетные строения 32 м изображена на рис. 86. Мостовой переход характерен мощными напластованиями размываемых грунтов (лессовые суглинки, пески), прикрывающих слой гравия. Во время бурных летних паводков размывы русла реки достигают 21 м.

Каждая из речных опор моста устроена на двух сборных опускных колодцах-оболочках диаметром 3,6 м. Колодцы погружены в грунт на 30 м и остановлены в слое гравия; внутренняя полость их заполнена бетоном. Оба опускных колодца поверху объединяются железобетонной плитой, на которой возводится тело опоры.

Рис. 85. Схема опоры на сборных железобетонных опускных колодцах понудительного погружения диаметром 1,55 м: 1 — сборная железобетонная оболочка; 2 — секция оболочки; 3 — подушка из подводного бетона; 4 — железобетонная плита ростверка; 5 — тело опоры

На рис. 87 изображен вариант речной опоры моста на двух опускных колодцах-оболочках диаметром 3,6 м, но без устройства объединяющего колодцы железобетонного перекрытия. В этом случае опускные колодцы наращиваются железобетонными столбами диаметром 2,2 м, которые объединяются вверху мощным железобетонным оголовком опоры. Преимуществом такой конструкции опоры является отказ от устройства железобетонного перекрытия ниже горизонта воды, требующего дополнительных затрат на водонепроницаемое ограждение, рытье котлована и т. д.

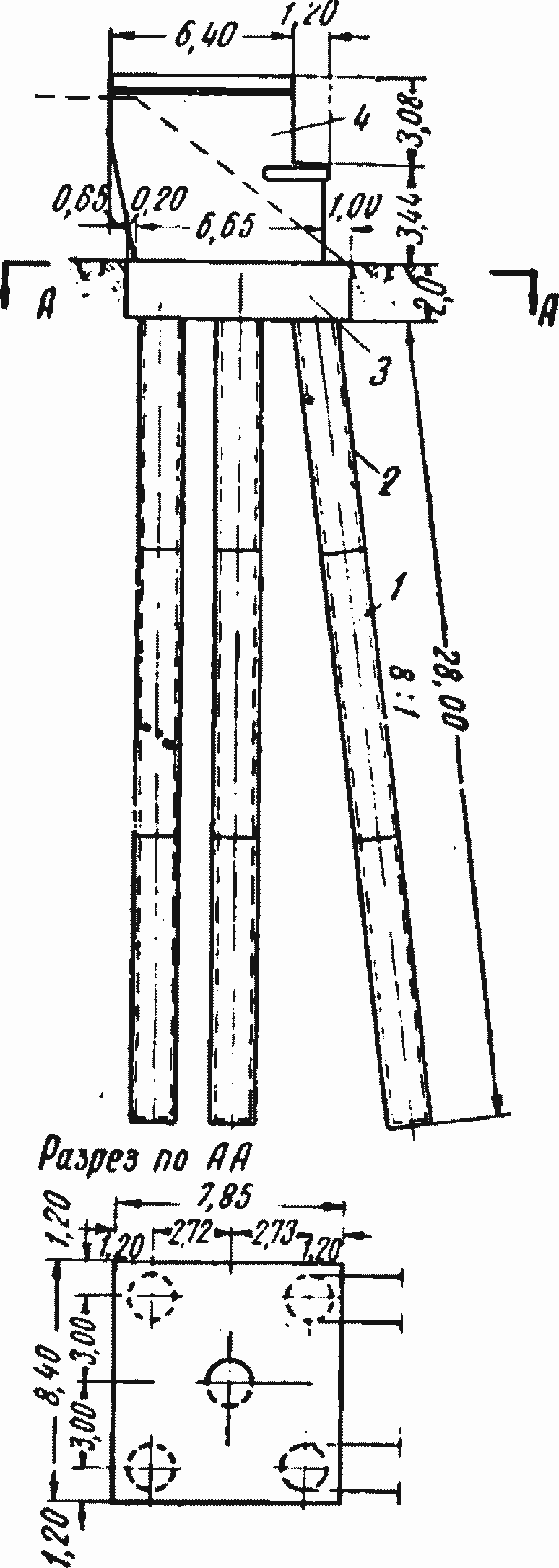

Конструкция устоя под пролетные строения 32 м двухпутного железнодорожного моста через р. Чжанхэ приведена на рис. 88. Фундамент устоя устраивается из пяти сборных опускных колодцев-оболочек диаметром 1,55 м, погруженных на глубину до 30 м и объединенных вверху железобетонной плитой. Для большей устойчивости устоя два его колодца опускаются с наклоном в сторону берега.

Все опускные колодцы устоя останавливаются в слое гравия.

Сборные железобетонные опускные колодцы-оболочки могут найти и уже находят применение в других отраслях строительства (промышленном, морском и речном, гидротехническом и горнорудном).

Рис. 86. Схема опоры на двух сборных железобетонных колодцах понудительного погружения диаметром 3,6 м: 1 — сборная железобетонная оболочка; 2 — секция оболочки; 3 — железобетонная плита ростверка; 4 — тело опоры

Рис. 87. Вариант опоры двухпутного железнодорожного моста на сборных железобетонных опускных колодцах понудительного погружения без железобетонной плиты

Вследствие применения вибрационного метода погружения колодцев-оболочек следует при их проектировании учитывать значительные силы трения между грунтом и наружной поверхностью опускного колодца, что в ряде случаев позволит применить более экономичные конструкции.

Рис. 88. Схема устоя двухпутного моста на сборных железобетонных опускных колодцах понудительного погружения диаметром 1,55 м:

1 — сборная железобетонная оболочка; 2 — секция оболочки; 3 — железобетонная плита; 4 — тело устоя

Железобетонные оболочки больших диаметров, имеющие длину до 30—40 м и более, собираются из отдельных железобетонных секций длиной до 12 м. Эти секции имеют на концах цельносварные металлические фланцы для стыкования секций между собой на болтах.

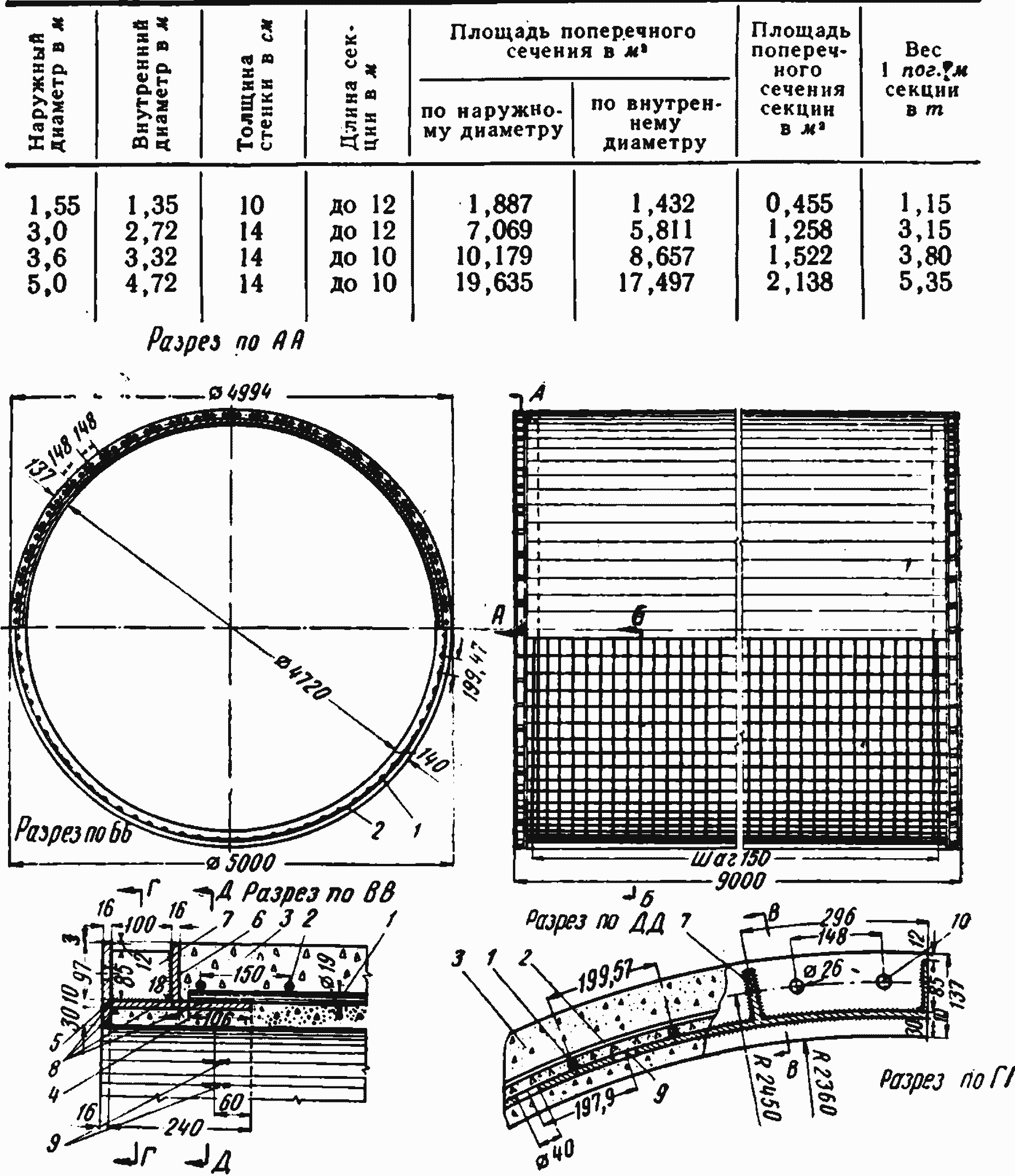

Железобетонные секции (см. рис. 41) диаметром 1,55 м, толщиной стенок 10 см и длиной 3; 6; 9 и 12 м позволяют собрать оболочку любой длины. Объем бетона в 1 пог. м секции 0,46 м3, расход арматуры на 1 пог. м 103 кг, вес двух фланцев 360 кг. Вес 1 пог. м секции т.

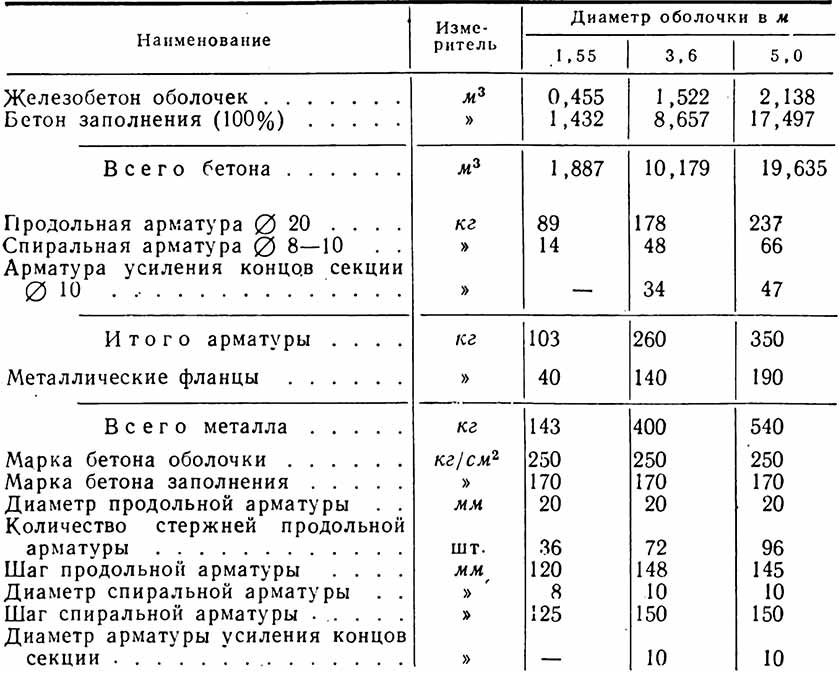

Секции диаметром 3,0 м имеют толщину стенок 14 см и могут изготовляться длиной до 10—12 м. Объем бетона марки 250 в 1 пог. м секции 1,26 м3, расход арматуры 210 кг/пог. м, вес двух фланцев 1 040 кг. Вес 1 пог. м секции 3,15 т. Секции диаметром 5,0 м (см. рис. 89) имеют толщину стенок также 14 см и изготовляются длиной до 10 м. Объем бетона марки 250 в 1 пог. м секции равен 2,13 м3, вес 5,35 т. Расход арматуры составляет 350 кг/пог. м и вес двух металлических фланцев 1710 кг.

Нашедшие большое применение в фундаментах мостовых опор железобетонные секции диаметром 3,6 м имеют толщину 14 см и изготовляются длиной до 10 м. Объем бетона марки 250 в 1 пог. м секции 1,52 м3, вес — 3,80 т/пог. м. Расход арматуры равен 260 кг/пог. м и вес двух фланцев 1 260 кг.

В табл. 13 приведены основные характеристики железобетонных секций для сборных оболочек больших диаметров.

Таблица 13

Рис. 89. Секция железобетонной оболочки диаметром 5,0 м:

1 — продольная арматура; 2 — спиральная арматура; 3 — бетон секции; 4 — обечайка фланца; 5 и 6 — кольца фланца; 7 — ребра жесткости; 8 — электросварочные швы; 9 — отверстия в обечайке фланца; 10 — отверстия для болтов

Железобетонная секция представляет собой трубу, имеющую по концам цельносварные металлические фланцы с отверстиями для болтов. Фланец состоит из цилиндрической обечайки и приваренных к последней в разных уровнях двух колец, из которых одно (торцовое) с отверстиями служит для постановки соединительных болтов при сборке оболочки, а другое предназначено для упора фланца в торец бетона и передачи на последний сжимающих усилий. Между кольцами по всему их периметру вварены диафрагмы, предназначенные для предотвращения деформации фланца.

К обечайкам обоих фланцев приваривается продольная арматура диаметром 16—20 мм, обмотанная спиральной арматурой диаметром 9—10 мм. Для усиления железобетонной секции вблизи фланцев следует поставить на протяжении 0,8—1,0 м дополнительную продольную и спиральную арматуру диаметром 10—12 мм, причем продольную арматуру приваривают к кольцу фланца.

Изготовление металлических фланцев в полевых условиях производилось с применением электросварки.

Обечайки изготовлялись гнутьем в холодном состоянии полосовой стали и приданием ей цилиндрической формы необходимого диаметра; стыкование частей обечайки производилось электросваркой. Кольца фланцев сваривались из нескольких секций, которые изготовлялись из полосового железа путем гнутья последнего в горячем состоянии на шаблоне кузнечным способом.

Электросварка колец с обечайками и ребрами жесткости производилась по технологии, предотвращающей деформацию фланцев. Сверление отверстий во фланцах выполнялось по накладному кольцевому шаблону.

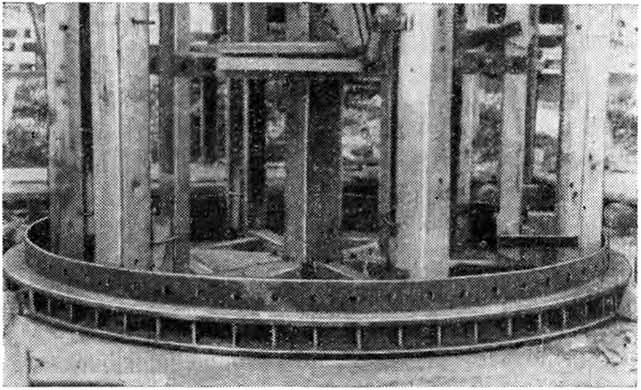

Рис. 90. Конструкция внутренней и наружной опалубки секции железобетонной оболочки диаметром 3,0 м

В полевых условиях изготовление железобетонных секций больших диаметров может быть организовано вблизи сооружаемых фундаментов или на специальном полигоне для изготовления железобетонных конструкций. Железобетонные секции диаметром до 2 м удобно изготовлять в горизонтальном положении. Секции диаметром свыше 2 м изготовлялись в вертикальном положении с применением сборно-разборной деревянной опалубки (рис. 90). Для этой цели на спланированной площадке устраивался деревянный настил из брусьев и досок, на котором укладывался нижний металлический фланец и устанавливался деревянный каркас с парными клиньями для раскружаливания (рис. 91). Затем по наружным стойкам каркаса выставлялись щиты опалубки и производилась тщательная выверка положения нижнего фланца и внутренней опалубки. После этого устанавливался и закреплялся на внутренней опалубке верхний металлический фланец, а затем производилась установка продольной и поперечной арматуры и приварка продольной арматуры к металлическим фланцам. Связанная арматура секции, приварка продольной арматуры к металлическим фланцам, положение внутренней опалубки и обоих фланцев тщательно проверялось, после чего производились установка и раскрепление наружной деревянной щитовой опалубки.

Для бетонирования секций применялся бетон марки 250 с осадкой конуса 10—12 см и крупностью фракций заполнителей до 20 мм.

Укладка бетона производилась через отверстия с закладными щитами в наружной опалубке и с уплотнением бетона глубинными вибраторами. При бетонировании секций особое внимание уделялось качеству укладки бетона вблизи металлических фланцев. По окончании бетонирования во внутреннюю полость подавался пар для ускорения твердения бетона и увеличения оборачиваемости деревянной инвентарной опалубки.

Секции оболочек больших диаметров могут изготовляться также в металлической и комбинированной опалубке; при большем объеме работ следует применять виброформы и вибровакуумирование.

Опыт проектирования, изготовления и погружения сборных железобетонных оболочек больших диаметров дал возможность сделать предварительный вывод о том, что в мостостроении могут применяться железобетонные секции диаметром от 1,5 до 6 м и длиной до 10—12 м. Основные данные по оболочкам (при длине секции 9 м), отнесенные к 1 пог. м, приведены в табл. 14. Эти железобетонные секции могут применяться для сборных оболочек, погружаемых на глубину до 40 м. Однако их необходимо в каждом случае проверять на фактически действующие усилия, в том числе и на воздействие вибропогружателей.

Для механизации работ при изготовлении железобетонных секций больших диаметров могут быть использованы любые краны (стреловые/ башенные, портальные).

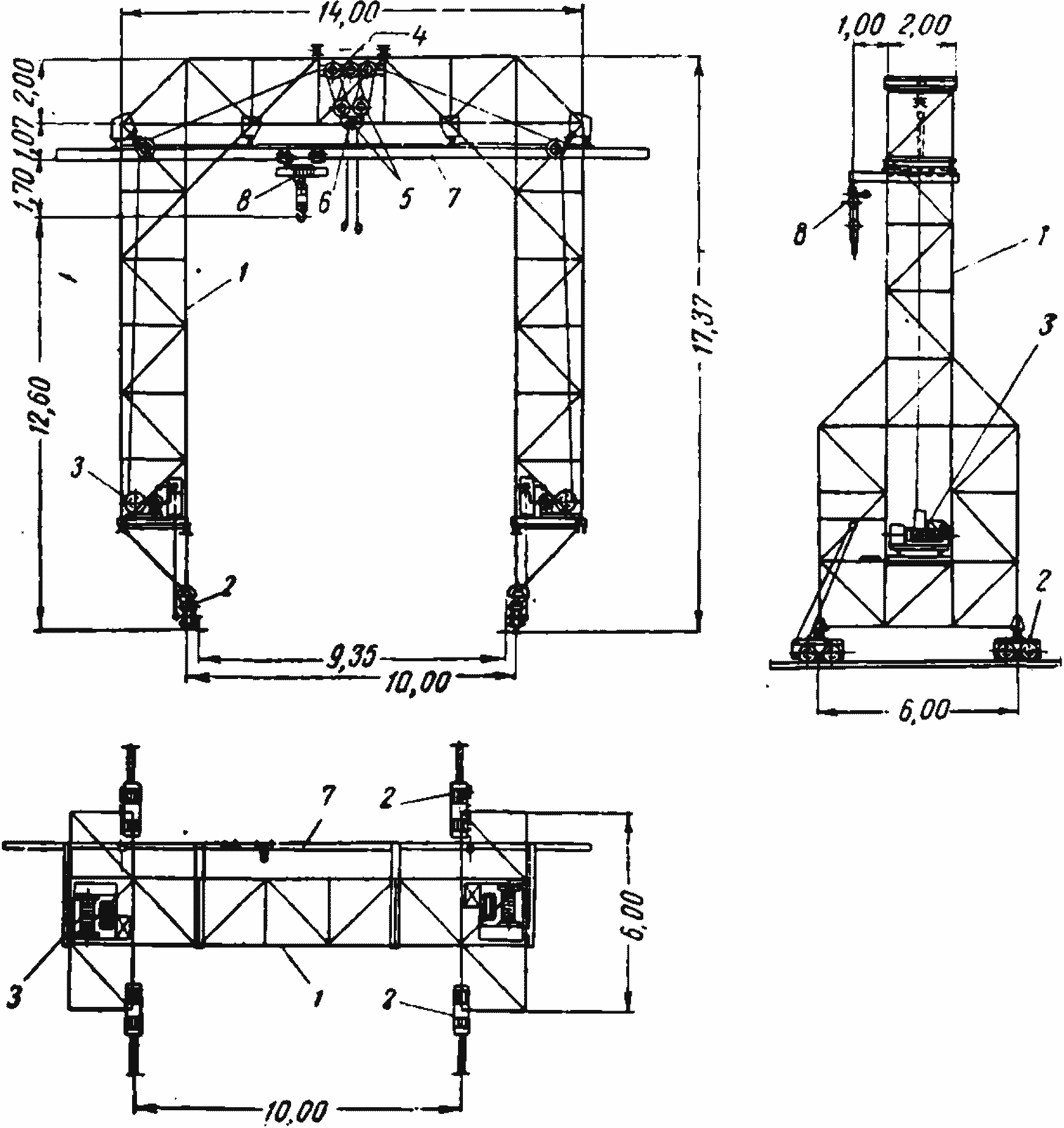

Вследствие большого веса отдельных железобетонных секций, доходящего до 40—50 т, для транспортирования секций и сборки оболочек из них необходимы краны большой грузоподъемности. При отсутствии кранов заводского изготовления рекомендуется устройство электрифицированных портальных кранов из инвентарных конструкций УИК-М, хорошо себя оправдавших на самых разнообразных работах.

Таблица 14

Рис. 91. Каркас внутренней опалубки железобетонной секции диаметром 3,0 м

На рис. 92 изображена схема портального крана грузоподъемностью 45 т. Кран собран из элементов УИКМ и установлен на четыре ходовые тележки. Пролет крана 10 м, высота 17,2 м от рельсового пути шириной 10 м.

По рельсовому пути портальный кран перемещается с помощью механического привода от лебедки на колеса двух ходовых тележек.

Рис. 92. Схема портального крана из УИК-М грузоподъемностью 45 т:

1 — конструкция порта ла из УИК-М; 2 — ходовые тележки; 3 — грузоподъемная 5-т лебедка; 4 — неподвижные блоки полиспастов; 5 — подвижные блоки полиспастов; 6 — траверса; 7 — балки для тельфера; 8 — 5-т тельфер

Кран оснащен двумя грузовыми полиспастами с редукторными 5-тонными лебедками. К полиспастам присоединена грузовая траверса, к которой с помощью специального строповочного устройства подвешивается железобетонная секция. Для равномерного распределения нагрузки полиспасты имеют непрерывную, запасовку троса.

Вдоль ригеля крана, на расстоянии 2 м от его оси, на специальных консолях подвешена балка, по которой перемещается тельфер грузоподъемностью 5 т, предназначенный для выполнения различных работ при сооружении опоры.

Описанные портальные краны большой грузоподъемности оказались удобными и надежными в работе как при изготовлении железобетонных секций больших диаметров, так и при сооружении опор мостов на сборных железобетонных опускных оболочках.