ГЛАВА VI

ПЕРСПЕКТИВЫ ПРИМЕНЕНИЯ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ ОБОЛОЧЕК В ИНЖЕНЕРНЫХ СООРУЖЕНИЯХ

Успешное освоение в Китайской Народной Республике сборных столбчатых фундаментов, примененных на строительстве мостов через реки Янцзы и Миньцзян, и свай глубокого заложения из сборных центрифугированных оболочек открыло широкие возможности для массового их применения не только в мостостроении, но и в других инженерных сооружениях.

Проведенные опытные работы по погружению тонкостенных железобетонных оболочек диаметром 1,55; 3,0 и 6,0 м в различных грунтовых условиях методом вибрации и первый опыт практического применения оболочек диаметром 3,60 м на мосту через р. Чжанхэ дали возможность создать еще один тип фундамента в виде сборных железобетонных опускных колодцев-оболочек, который, безусловно, найдет самое широкое применение также в гидротехническом, морском, горнорудном и промышленном строительстве.

Ниже описываются возможные конструктивные решения опор на бескессонных железобетонных фундаментах под пролетные строения длиной до 110 м.

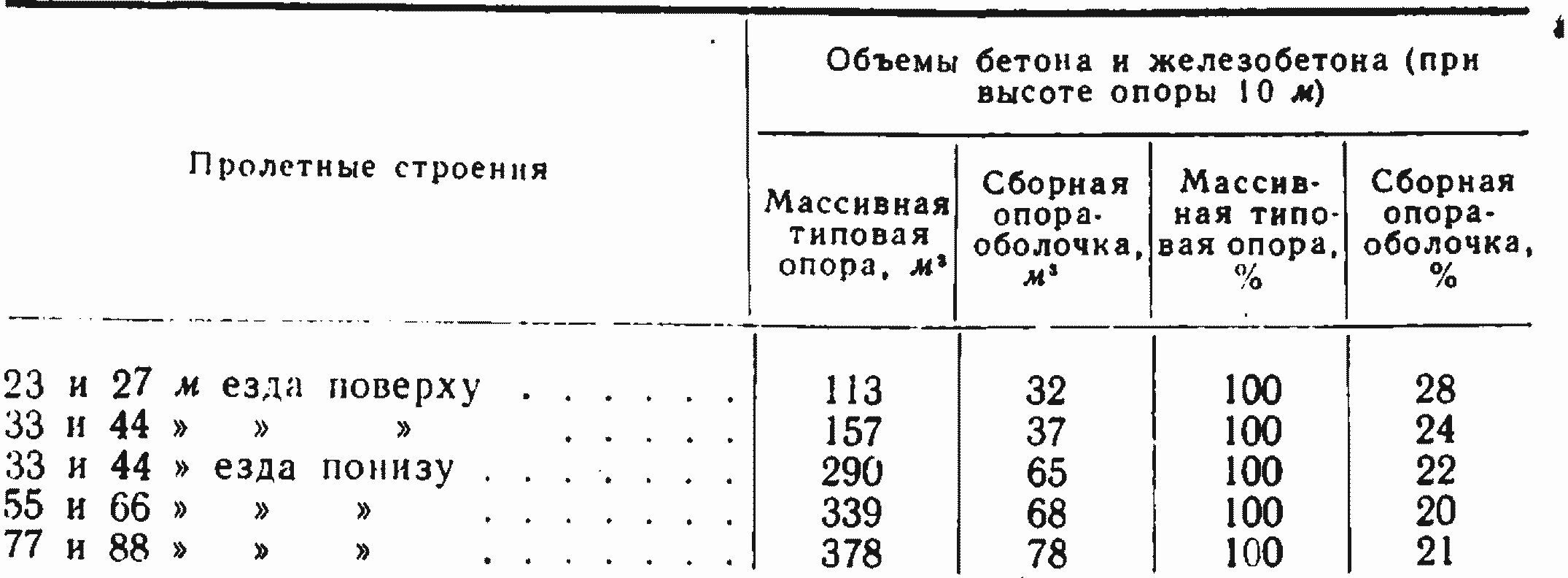

Верхняя часть опор больших мостов наиболее рационально может быть осуществлена в виде сборных опор-оболочек, монтируемых из отдельных секций высотой 2—3 м. В этом случае под типовые пролетные строения с ездой поверху сооружается один такой столб; для пролетных строений с ездой понизу — два столба. Проектное обследование конструкции показало, что для всей серии типовых пролетных строений пролетами до 110 м достаточно иметь оболочки диаметром 3 и 3,5 м при толщине стенок 0,3 и 0,35 м. В табл. 24 приведены некоторые данные по таким сборным опорам- оболочкам.

Из табл. 24 видно, что объем бетонной кладки для опор-оболочек сокращается по сравнению с типовыми монолитными в 4—5 раз, что уменьшает стоимость верхней части опор в 1,5—2 раза. При наличии ледохода нижняя часть опор-оболочек должна быть заполнена бетоном, а при интенсивном ледоходе, где обычно применяются пролетные строения с ездой понизу, между двумя столбами опоры может быть устроена распорка из сборного железобетона.

Таблица 24

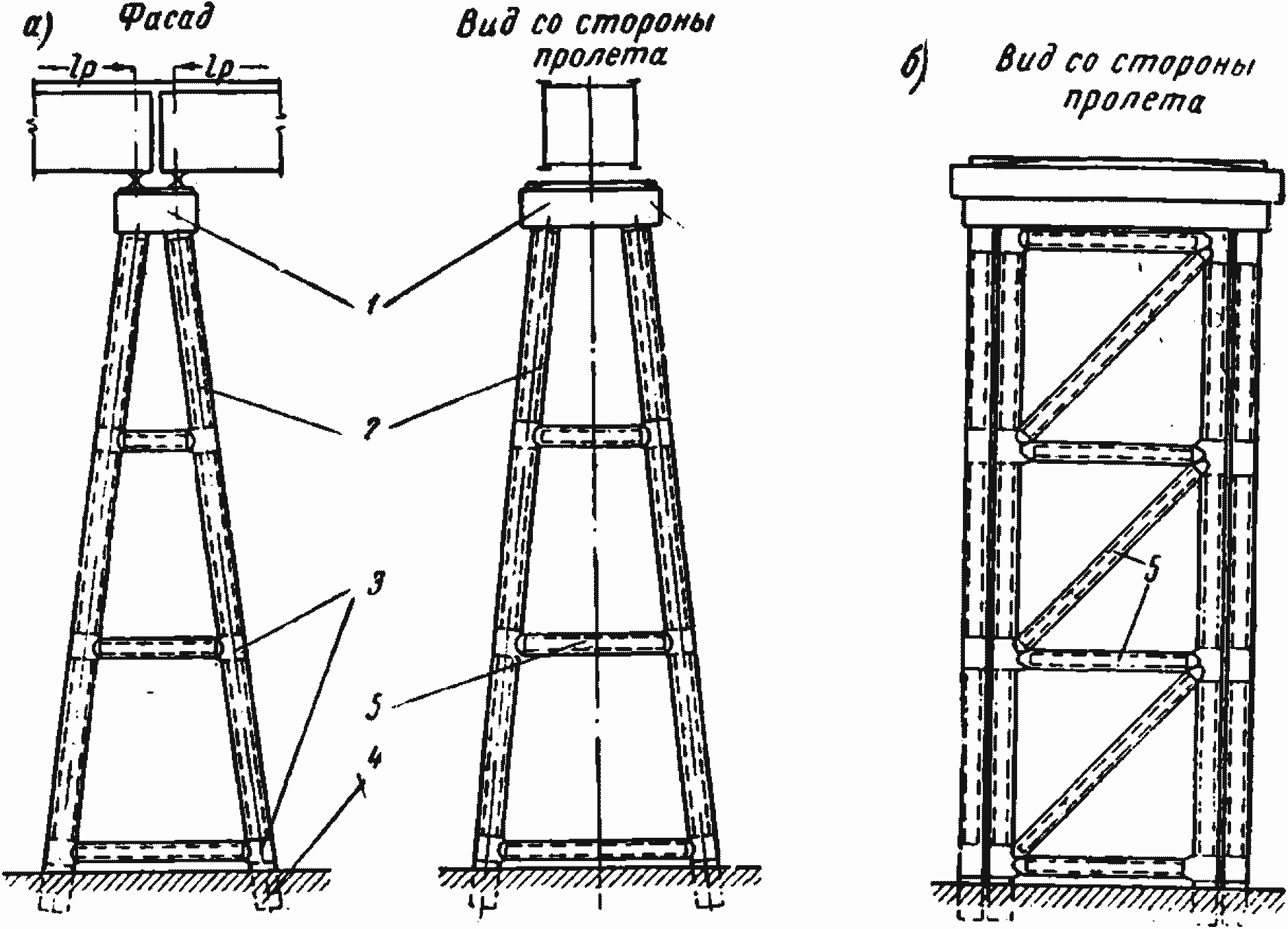

Большие перспективные возможности, с нашей точки зрения, представляет применение в верхней части опор сборного центрифугированного железобетона. Это стало реальной возможностью с 1951 г., когда в Китайской Народной Республике была предложена и практически осуществлена конструкция сборных железобетонных центрифугированных свай с монтажными соединениями на фланцевых стыках, а в 1952 г. была сооружена опытная опора из сборного центрифугированного железобетона на одном железнодорожном мосту, показавшая хорошие эксплуатационные качества и большую экономичность.

Большая степень индустриальности подобных опор делает весьма целесообразной их типизацию. По фасаду моста конструкция представляет собой козловый ростверк, весьма выгодный для восприятия горизонтальных сил в уровне шарнира опирания пролетных строений, почти совпадающего с пересечением осей наклонных рам. Поперек моста конструкция представляет собой для пролетных строений с ездой поверху жесткую раму с наклонными стойками и распорками; при езде понизу — в поперечном направлении может устраиваться ферма.

Конструкция такой опоры состоит из стандартных трубчатых центрифугированных железобетонных секций с металлическими фланцами на торцах и узловых элементов, представляющих собой сварные, взаимно пересекающиеся фасонки с металлическими фланцами в местах присоединения элементов опоры и обетонированных по форме элементов, подходящих к узлам. В местах расположения фланцев в узловых элементах оставляются кольцевые пазы для возможности размещения стыковых болтов, которые по окончании монтажа опоры заполняются бетоном.

Опоры из сборного центрифугированного железобетона могут быть с успехом применены в высоких виадуках, путепроводах, на пойменных участках рек и в конструкциях опор, располагаемых выше горизонта ледохода. Эта конструкция сборных опор обладает высокой степенью индустриальности и весьма экономична.

Учитывая, что конструкции фундаментной части опор зависят от конфигурации и конструктивных особенностей верхней части, все приводимые ниже конструкции бескессонных фундаментов опор рассчитаны на применение в верхней части сборных опор-оболочек.

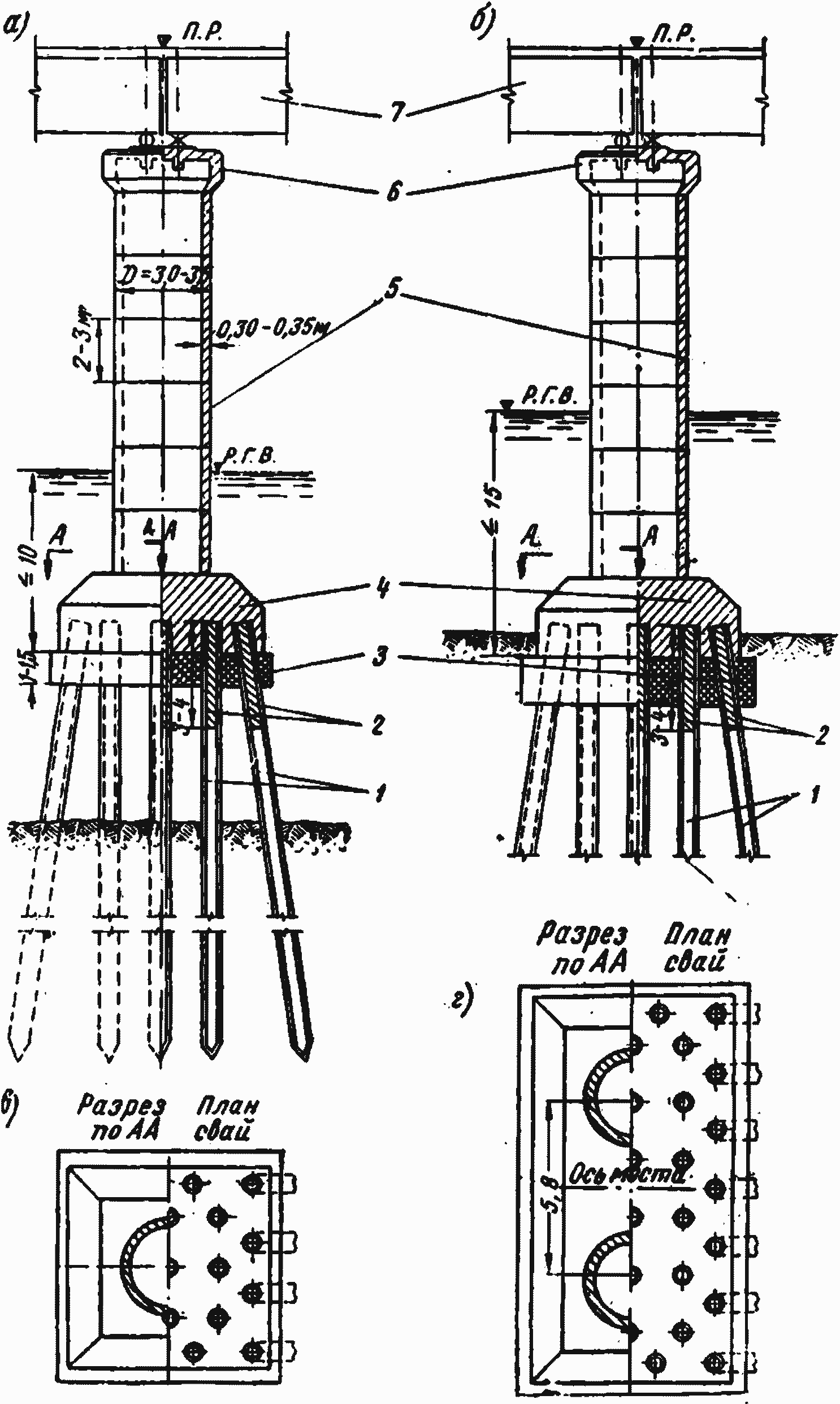

Фундаменты глубокого заложения на сборных железобетонных центрифугированных сваях разработаны на основе опыта строительства четырех больших мостов в Китайской Народной Республике: двух — в виде низкого свайного ростверка и двух — в виде высокого свайного ростверка. В качестве основного элемента опор использованы сборные железобетонные центрифугированные сваи с фланцевыми монтажными стыками.

Разделение описываемых ниже конструкций свайных фундаментов на низкие и высокие ростверки произведено главным образом по признаку условий их сооружения (располагается ли низ подводного бетона на грунте или над грунтом), так как расчетные признаки определяются, как известно, глубинами возможного размыва относительно низа ростверка.

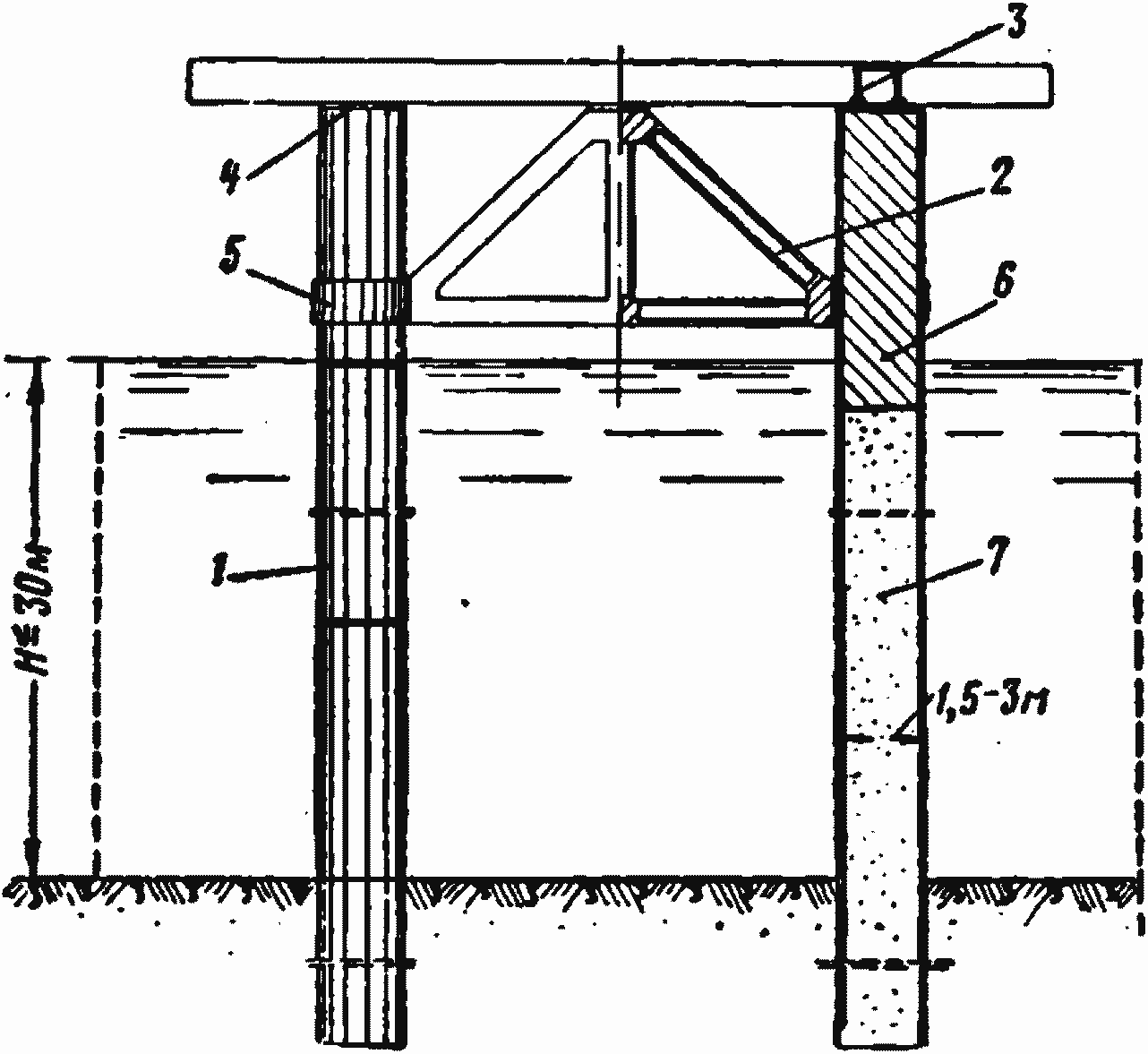

Конструкция фундамента в виде низкого свайного ростверка состоит из вертикальных и, в некоторых случаях, наклонных сборных железобетонных центрифугированных свай, объединенных вверху подушкой из подводного бетона толщиной 1,5—2 м, и армированного бетонного оголовка ростверка.

Для опоры под пролетные строения с ездой поверху (рис. 117, а) показан фундамент квадратной формы; при пролетных строениях с ездой понизу (рис. 117, б) фундамент имеет прямоугольную форму.

Конструкция фундамента в виде высокого свайного ростверка отличается тем, что низ подводного бетона находится в воде выше поверхности дна реки. Для сооружения таких фундаментов возможно применение специального направляющего каркаса с настилом для поддержания бетона и инвентарной разборной деревометаллической перемычки. Металлический каркас, предназначенный для направления свай при погружении и в качестве распорного крепления перемычки при сооружении ростверка, состоит из двух блоков: нижнего, остающегося в бетоне фундамента и имеющего в днищевой части деревянный настил с отверстиями для пропуска свай, и верхнего съемного, используемого в качестве инвентарного при сооружении других подобных опор. В нижней части каркас имеет консоли для установки на них водонепроницаемой перемычки.

Фундаменты на сборных железобетонных центрифугированных сваях могут применяться во всех практически встречающихся случаях сооружения мостов, когда в основании опор имеются нескальные грунты, залегающие слоями достаточно большой мощности.

Как показали многочисленные опыты, при проектировании фундаментов на железобетонных центрифугированных сваях возможно значительное повышение допускаемых нагрузок на них. На висячие сваи диаметром 55 см следует допускать нагрузку 100—150 т. Для еще большего повышения несущей способности свай по грунту рекомендуется применять камуфлетированные уширения их низа. В этом случае на сваи диаметром 55 см следует принимать допускаемую нагрузку до 200—250 т.

Рис. 117. Конструктивная схема опор на фундаментах из сборных железобетонных центрифугированных свай (высокий и низкий ростверки):

а — опора под пролетные строения с ездой поверху; б — опора под пролетные строения с ездой понизу; 1 — сборные железобетонные свай; 2 — бетон заполнения свай; 3 — подушка из подводного бетона; 4 — плита ростверка; 5 — железобетонные секции сборной опоры-оболочки; 6 — железобетонный оголовок опоры; 7 — пролетное строение

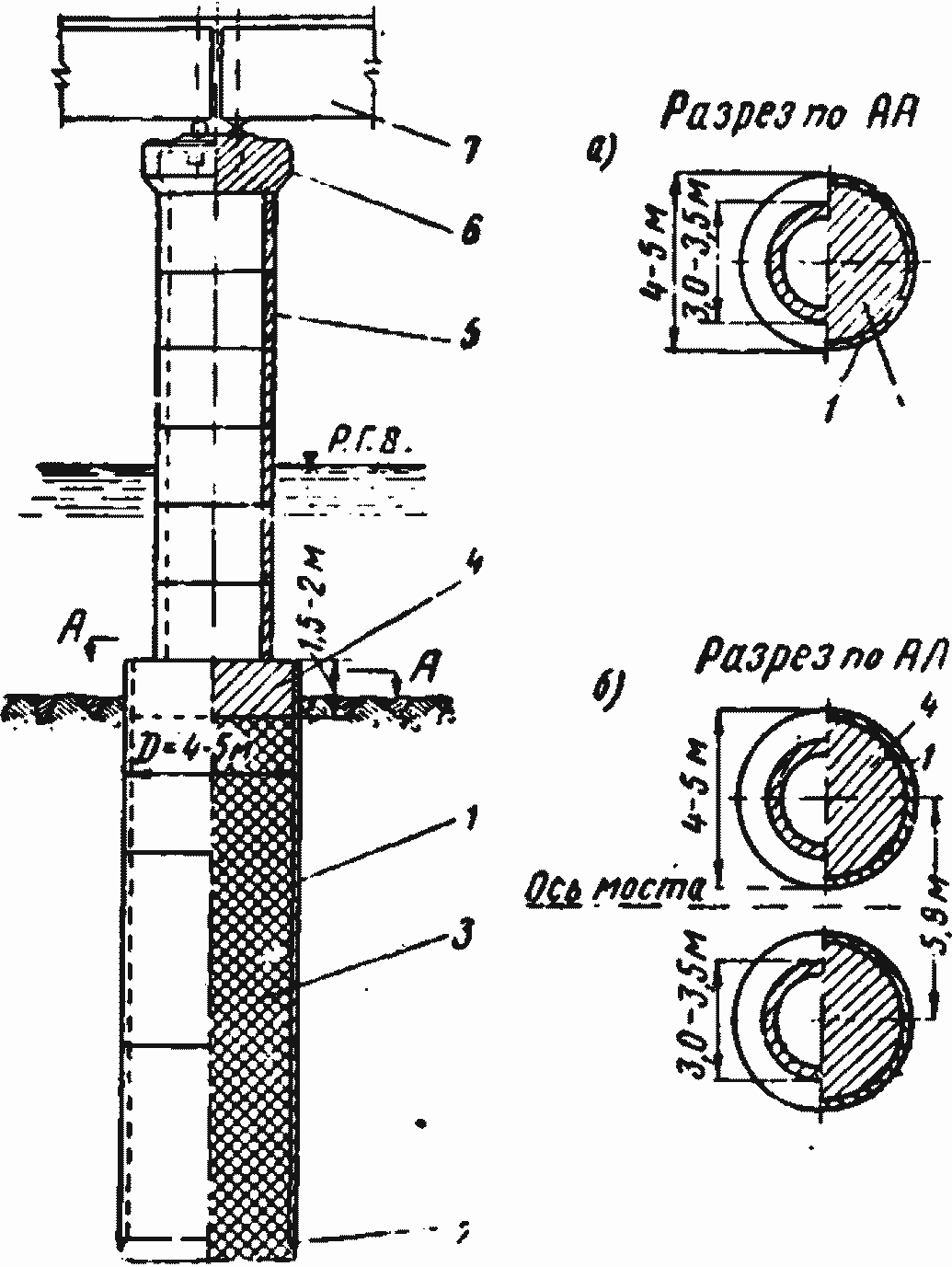

Фундаменты столбчатой конструкции могут применяться главным образом при основаниях в виде скалы, очень плотных глин или сланцев, когда не представляется возможным обеспечить надежную устойчивость свайных фундаментов.

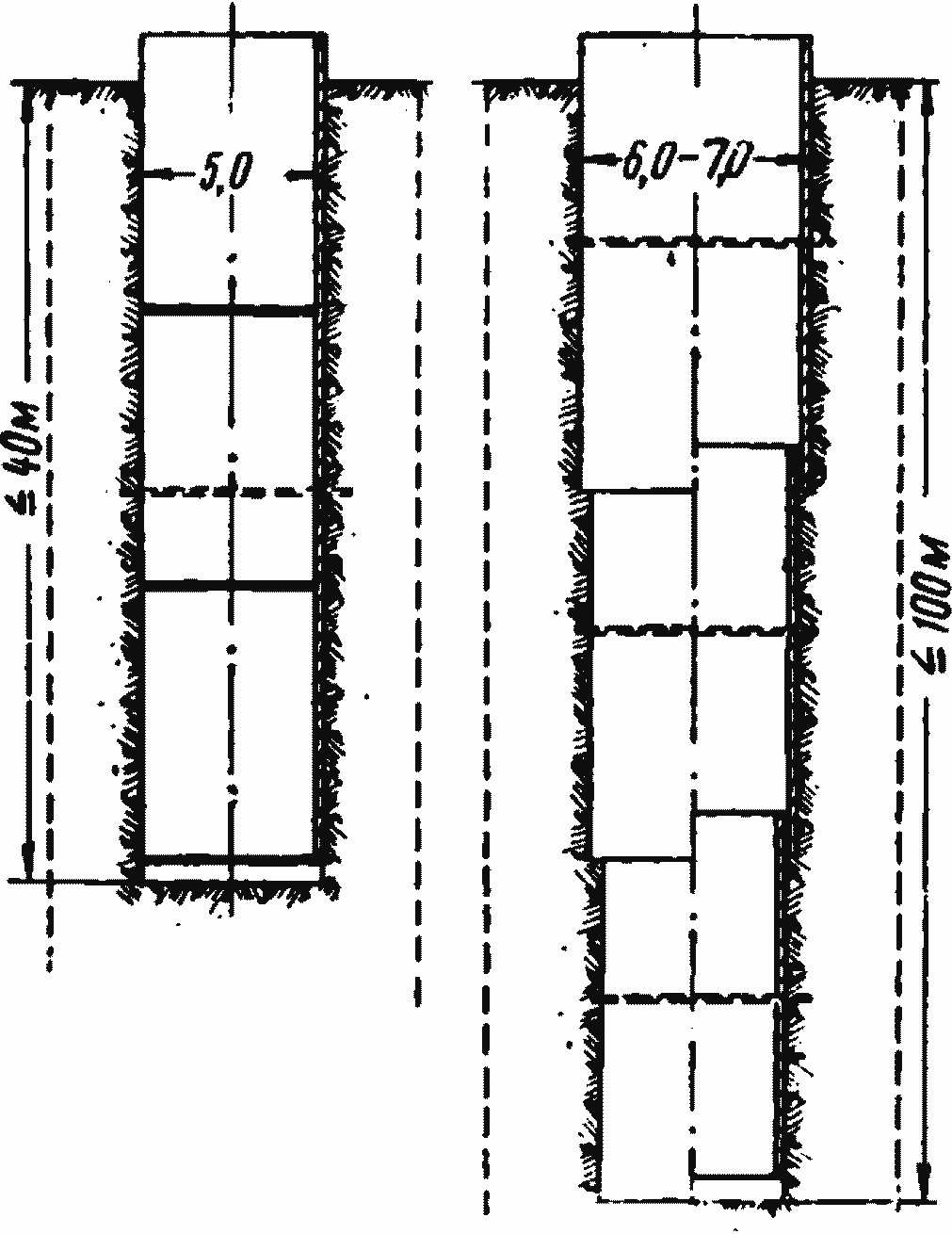

Столбчатая конструкция фундамента (рис. 118) состоит из следующих элементов: забуренных железобетонных несущих столбов, слоя подводного бетона толщиной 1,5—2 м при высоком ростверке и от уровня размытого дна до низа плиты ростверка — при низком ростверке;армирован ной плиты ростверка из бетона, укладываемого насухо. На рис. 118 показаны следующие формы фундаментов: квадратная— для опоры под пролетные строения с ездой поверху (рис. 118, а) и прямоугольная — для опоры под пролетные строения с ездой понизу (рис. 118, б).

Возможно также и круглое (в плане) очертание фундаментов опор под пролетные строения с ездой поверху и понизу. Как при круглой, так и при квадратной форме фундаментов возможно применение шпунтового ограждения круглого в плане очертания.

Рис. 118. Конструктивная схема опор (высокий и низкий ростверки) на столбчатых фундаментах:

а — опора под пролетные строения с ездой поверху; б — опора под пролетные строения с ездой понизу; 1 — сборная железобетонная оболочка; 2 — наконечник оболочки; 3 — арматурный каркас; 4 — бетон заполнения оболочки; 5 — подушка из подводного бетона; 6 — плита ростверка; 7 — железобетонные секции сборной опоры-оболочки; 8 — железобетонный оголовок опоры; 9 — пролетное строение; 10 — скальная порода; 11 — наносной грунт

При обычной высоте моста опора на пяти столбах возможна для опирания двух пролетных строений по 55 м. Опору под два пролетных строения с ездой понизу от 55 до 110 м возможно устроить на шести-восьми столбах.

Фундаменты в виде сборных тонкостенных железобетонных опускных колодцев-оболочек, осуществление которых стало возможным после больших экспериментальных работ, проведенных в 1956—1957 гг. на строительстве моста через р. Янцзы, создают принципиально новые возможности дальнейшего ускорения процесса сооружения мостовых опор.

Рис. 119. Конструктивная схема опор на сборных опускных колодцах- оболочках:

а — опора под пролетные строения с ездой поверху; б — опора под пролетные строения с ездой понизу; 1 — сборная железобетонная оболочка; 2 — наконечник оболочки; 3 — бетон заполнения оболочки; 4 — плита; 5 — железобетонные секции сборной опоры-оболочки; 6 — железобетонный оголовок опоры; 7 — пролетное строение

Такая конструкция колодцев- оболочек дает возможность сооружать опору в 3—4 раза быстрее, чем при массивных опускных колодцах, использовать вибрационный метод погружения, а также значительно увеличить несущую способность опускных колодцев.

Конструкция такой опоры представляет собой одну (под пролетные строения с ездой поверху) (рис. 119, а) или две (под пролетные строения с ездой понизу) (рис. 119, б) железобетонные оболочки, заполненные в подводной части полностью или частично бетоном. Верхняя часть опоры представляет собой сборную опору-оболочку, не заполненную бетоном при отсутствии ледохода и при невозможности замерзания воды, или заполненную бетоном до отметки высокого ледохода с запасом 0,5 м по высоте.

Расчет несущей способности колодца-оболочки должен проводиться с учетом сопротивления грунта по опиранию и боковому трению. При заглублении опускных колодцев диаметром 5 м на достаточную глубину и при опирании их на плотный грунт (плотный или среднеплотный песок или тугопластичная глина) допускаемая нагрузка на колодец может быть не менее 3 000— 4 000 m. Двух таких колодцев достаточно для опирания пролетных строений до 110 м при высоте от размытого дна до верха опоры не более 25—30 м.

На рис. 120 приведена схема сборных опор из железобетонных центрифугированных элементов.

В гидротехническом строительстве столбчатые фундаменты с забуриванием несущих столбов в скальное основание могут быть с успехом применены для рабочих эстакад при сооружении плотин, а также в качестве основания капитальных плотин.

Широкое распространение может найти также и сборный железобетонный трубчатый шпунт, разработанный в опытном порядке на строительстве моста через р. Янцзы.

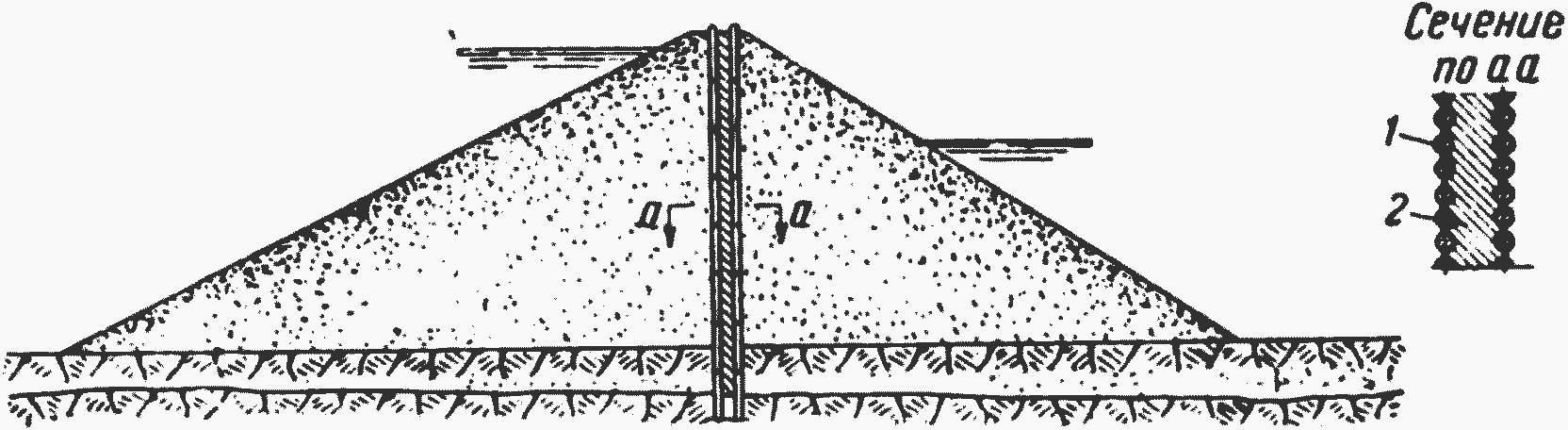

Трубчатый шпунт (рис. 121) представляет собой железобетонную оболочку диаметром 1—3 м с толщиной стенок 10—14 см, снабженную железобетонными или металлическими замками кулачкового типа, расположенными по диаметру оболочки. Отдельные секции железобетонного трубчатого шпунта (рис. 122) соединяются между собой с помощью металлических фланцев на болтах, причем длина секций определяется размерами шпунта и грузоподъемностью кранового оборудования.

Рис. 120. Схема сборных опор с применением железобетонных трубчатых центрифугированных элементов:

а — под пролетные строения с ездой поверху; б — под пролетные строения с ездой по низу; 1 — железобетонные оголовки с фланцевыми соединениями; 2 — стойки из трубчатых элементов; 3 — узловые элементы; 4 — опорные элементы, заделываемые в теле фундамента; 5 — распорки и диагонали из трубчатых элементов

Трубчатый шпунт, погружаемый с помощью вибропогружателей с одновременным вычерпыванием грунта из внутренней полости, а при необходимости и с применением подмыва, при последующем разбуривании скального основания и заполнении армированным бетоном может служить надежным водозащитным устройством капитального типа. Такой шпунт может быть применен как для создания надежных диафрагм в земляных плотинах, так и в качестве основной части конструкции капитальных плотин высокого напора.

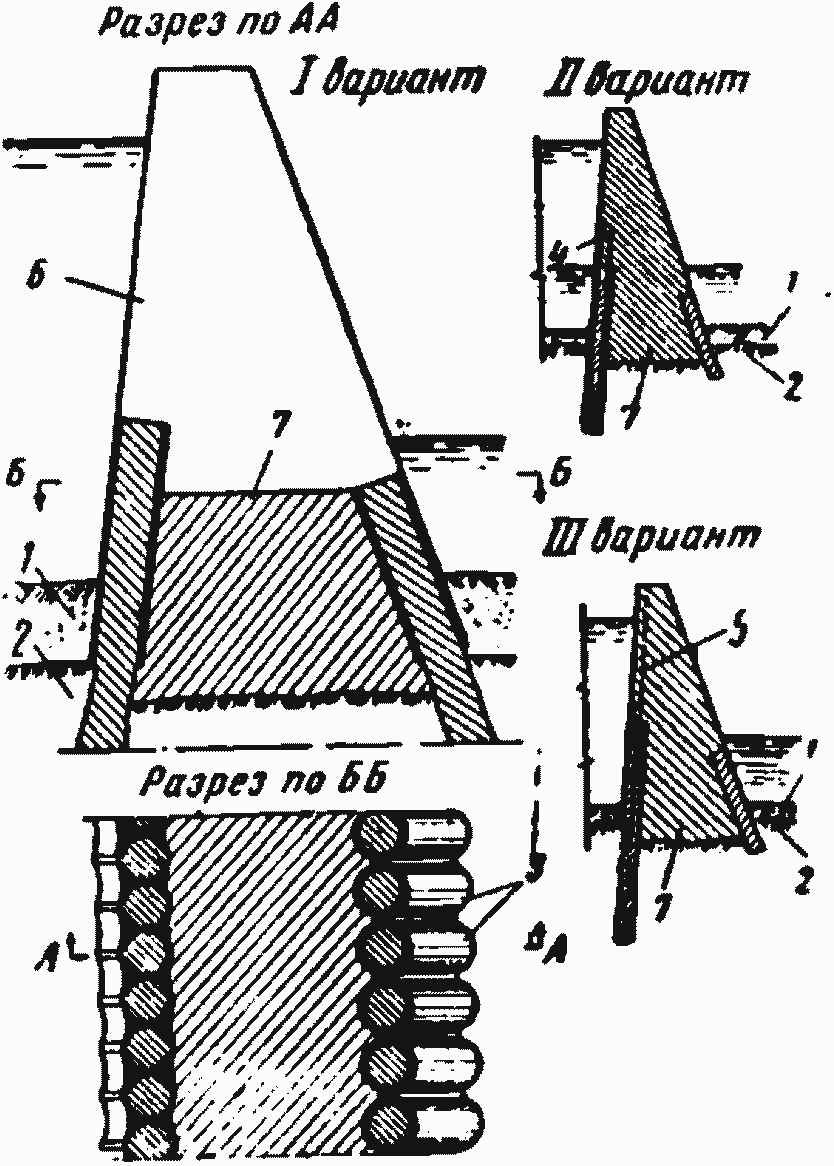

На рис. 123 и 124 показаны схемы применения шпунтовых диафрагм для земляных плотин различной высоты. Для высокой плотины (около 100 м) может быть применена двойная шпунтовая диафрагма с заполнением промежутка между шпунтовыми стенками бетоном. Для плотин меньшей высоты (30—40 м) достаточна одиночная шпунтовая стенка.

Рис. 121. Конструкция сборного железобетонного трубчатого шпунта:

1 — сборная железобетонная оболочка; 2 и 3 — гребень и паз шпунтового замка; 4 — фланец оболочки; 5 и 6 — металлическая окантовка гребня и паза шпунтового замка

Рис. 122. Общий вид секций железобетонного трубчатого шпунта

В качестве примера использования железобетонного трубчатого шпунта на рис. 125 приведены схемы вариантов плотин для низких и средних высот. В приведенных конструкциях ограждения из трубчатого шпунта после заполнения бетоном являются несущей частью фундамента плотины и мощной водонепроницаемой защитой котлована в период постройки плотины.

Рис. 123. Схема плотины с диафрагмой из двух рядов железобетонного трубчатого шпунта:

1 — трубчатый шпунт; 2 — бетон заполнения

Фундаменты плотин шунтово-столбчатой конструкции могут сооружаться как на обычных грунтах, так и на скальных породах. В обычных грунтах трубчатый шпунт погружается до плотных слоев грунта на глубину, определяемую условием обеспечения необходимой несущей способности столбов и создания надежной водонепроницаемой завесы. Глубина погружения шпунта в грунт от уровня рабочего горизонта ограничивается возможностями технических средств погружения (до 40 м в грунте).

На скальной породе глубина бурения для заделки столбов в породу в основном определяется условиями водонепроницаемости ограждения, так как условия прочности основания могут быть обеспечены при более мелком заглублении в породу.

Несущая часть фундамента плотин может устраиваться как на вертикальных, так и на наклонных (внутрь) столбах.

Благодаря большим допускаемым давлениям на несущие столбы, использованию несущей части фундамента плотины в качестве ограждения котлована на период производства работ и в качестве водонепроницаемой завесы в период эксплуатации стоимость сооружения плотины значительно снижается. Сроки производства работ значительно сокращаются.

Рис. 124. Схема плотины с диафрагмой из железобетонного трубчатого шпунта

На строительстве моста через р. Янцзы были проведены опытные работы по погружению сборного железобетонного шпунта. Эти работы подтвердили практическую возможность погружения шпунта методом вибрирования для производственного использования, а также позволили наметить технологию изготовления и погружения шпунта, выявить степень водонепроницаемости шпунтовых замков и прочностные характеристики трубчатого железобетонного шпунта диаметром 1,55 м с различными типами замков. В 1958 г. в КНР при строительстве плотины напором 32 м в качестве водозащитной диафрагмы был впервые применён сборный железобетонный трубчатый шпунт диаметром 1,55 м.

На рис. 126 показана схема высоконапорной перемычки, возводимой с помощью специальной шандорной завесы. Последняя сооружается на быках, основанных на железобетонных столбах, забуренных в скалу по методу сооружения опор моста через р. Янцзы.

На рис. 127 изображены схемы вариантов плотин большой высоты, возводимых с помощью массивных перемычек из забуренных в скальное основание столбов, поставленных почти вплотную друг к другу.

Рис. 125. Схемы вариантов плотин, сооружаемых с применением сборного железобетонного трубчатого шпунта: 1 — наносной грунт; 2 — скальная порода; 3 — трубчатый шпунт; 4 — анкерная арматура; 5 — предварительно напряженная арматура; 6 — ребристая или монолитная конструкция; 7 — бетон

При бурении скважин и немедленном после бурения заполнении скважин и железобетонных сборных ободочек бетоном, а также при заполнении подводным бетоном промежутков между столбами создается общий бетонный массив, опирающийся на скальное основание, расчищенное бурением на заданную глубину. Такие массивные бетонные перемычки могут быть устроены отдельно от тела бетонной плотины, возводимой под защитой этих перемычек обычным путем с расчисткой скалы и бетонированием тела плотины при откачке воды из котлована. Возможно также включение массивных перемычек, возведенных подводным бетонированием, в тело основного массива бетонной плотины с устройством насухо специального «зуба» в скальном основании. И, наконец, можно все основание и подводную часть плотины возводить из подводного бетона, уложенного в столбах и между ними на расчищенное бурением скальное основание. Применимость той или другой из этих схем возведения бетонной плотины должна быть определена дальнейшей разработкой в гидростроительных организациях.

Для пирсов (рис. 128) предусматривается использование одного или двух рядов железобетонных опускных колодцев-оболочек диаметром до 5 м в зависимости от конструкции проезда, действующих нагрузок и глубины воды. В продольном направлении пирса оболочки размещаются на расстоянии до 15—20 м.

Для устройства проезда применяются сборные ребристые железобетонные пролетные строения.

Увеличение жесткости пирсов достигают омоноличиванием в единое целое выпусков арматуры из концов пролетных строений несущих оболочек. Благодаря применению омоноличивания возможные неточности в установке несущих столбов в плане до 0,5 м существенного значения не имеют.

Для пирсов и причалов, рассчитываемых на воспринятое больших горизонтальных нагрузок, несущие столбы (опускные колодцы) могут быть расположены с наклоном в поперечном направлении пирса. Если погружение массивных наклонных колодцев связано с большими трудностями, то погружение сборных железобетонных

тонкостенных колодцев-оболочек в наклонном положении не вызывает большого осложнения в производстве работ.

Рис. 127. Схемы вариантов плотин большой высоты на железобетонных столбах, забуренных в скальную породу:

1 — части плотин, сооружаемых подводным способом; 2 — части плотин сооружаемых насухо

Рис. 126. Схема высоконапорной плотины с применением железобетонных столбов, забуренных в скальную породу:

1 — опоры из сборных железобетонных столбов; 2 — сборные железобетонные шандорные щиты; 3 — противофильтрационная завеса; 4 — каменная отсыпка; 5 — грунтовая отсыпка

Рис. 128. Схема вариантов палов из сборных железобетонных опускных колодцев-оболочек: 1 — оболочка; 2 — песок заполнения; 3 — фланцевый стык оболочки; 4 — бетонный оголовок; 5 — переходная железобетонная секция; 6 — нижняя железобетонная секция

На рис. 129 приведены схемы причальных устройств (палов) на сборных железобетонных опускных колодцах оболочках диаметром До 5 м (в зависимости от глубины воды и действующих нагрузок) и толщиной стенок до 14 см. Длина секций оболочек назначается исходя из мощности наличного подъемно-транспортного оборудования. Стыкование секций осуществляется болтами на фланцах. Для предотвращения коррозии фланцевые соединения после постановки болтов заливаются горячим битумом.

В зависимости от плотности грунта и веса оболочек погружение их на необходимую глубину может производиться вибропогружателями ВП-3, ВП-4, ВП-5 и ВП-УА в комбинации с выемкой грунта из внутренней полости оболочки эрлифтом, грейфером или другими механизмами. Для фиксирования направления оболочки во время погружения используется легкий металлический каркас, который устанавливается на плавучих средствах и расчаливается за якоря в проектном положении.

Рис. 129. Схемы вариантов пирсов из сборных железобетонных опускных колодцев понудительного погружения:

1 — сборная оболочка; 2 — бетон заполнения; 3 — железобетонное пролетное строение

После погружения оболочки до проектной отметки часть ее, находящаяся выше уровня воды, обрубается, арматура обнажается на требуемую длину и производится бетонирование оголовка на высоту, обусловленную уровнем размещения причальных обустройств и отметкой промерзания воды в оболочке. Внутренняя полость оболочки может заполняться в зависимости от расчета либо тощим бетоном, либо песком. Оболочка может быть погружена на требуемую расчетом глубину в различные грунты, включая и гравелистые.

При опирании на скальную породу в основании оболочки производится бурение скважины на глубину, равную одному-двум диаметрам оболочки. После установки арматурного каркаса в скважину и в нижнюю часть оболочки укладывается подводным способом бетон. Для увеличения защемления оболочки в скальных грунтах нижняя часть ее обсыпается камнем.

Рис. 130. Схемы вариантов набережных с применением сборных железобетонных конструкций:

1 — сборные железобетонные оболочки; 2 — сборный трубчатый шпунт; 3 — сборные железобетонные центрифугированные сван; 4 — сборные железобетонные пролетные строения; 5 — бетон; 6 — песок

Схемы вариантов набережных с применением сборного железобетона возможны по двум вариантам (рис. 130). По первому варианту засыпка располагается откосом; в пределах возможного размыва дается отсыпка из камня с откосом 1 : 1,25, в остальной части — из дренирующего грунта. Проезд над откосом отсыпки перекрывается сборными железобетонными ребристыми пролетными строениями, опертыми на железобетонные столбы диаметром от 1,5 до 2,0 м со стороны большой глубины и на кусты из двух наклонно расположенных железобетонных трубчатых свай диаметром от 40 до 55 см с противоположной стороны. Пролетные строения, головы столбов и свай омоноличены бетоном для увеличения горизонтальной жесткости конструкции. При неглубоком залегании скалы взамен свай применяют столбы. Основания столбов в этом случае заделывают в скалу путем бурения скважин и последующей укладки подводного бетона.

По второму варианту засыпка удерживается шпунтовым ограждением, набранным из железобетонных оболочек диаметром до 3,0 м, имеющих шпунтовые замки. Для уменьшения изгибающих усилий верхняя часть ограждения крепится к анкерам в теле отсыпки. При слабых грунтах оболочки вблизи дна обсыпают камнем на высоту, определяемую расчетом. Материал и высота заполнения оболочек (тощий бетон, песок) определяются расчетом в зависимости от глубины воды и величины временной нагрузки на проезде набережной.

Приведенные на рис. 131 схемы вариантов молов законструированы с использованием круглой формы оболочек.

По первому варианту мол устраивается при глубине воды до 10 м из сборных железобетонных оболочек диаметром 5 м, располагаемых с просветом, меньшим диаметра оболочки. Со стороны подхода волн оболочки имеют скосы; с противоположной стороны находится ригель, объединяющий оболочки в продольном направлении; на ригеле устроен проезд. Верхняя часть оболочек и ригель делаются из бетона повышенной прочности; нижнюю часть оболочек заполняют подводным бетоном низкой марки.

По второму варианту мол устраивается при глубинах воды до 20 м из железобетонных оболочек диаметром 3 м, погружаемых наклонно вразбежку и объединенных в верхней части продольной плитой.

Плиты и верхнюю часть оболочек на глубину промерзания воды делают из плотного бетона; оболочки на высоту двух диаметров заполняют подводным бетоном, а остальную часть внутренней полости оболочек засыпают песком.

На рис. 132 в качестве примера приведена схема несущей площадки для установки буровых нефтяных вышек и устройства различного рода помещений, складов и других обустройств.

Конструкция ригелей — сборно-разборная из металла или из предварительно напряженного железобетона. Присоединение ригелей к оболочкам осуществляется на болтах, для чего после погружения оболочки срубаются на проектной отметке и к их обнаженной арматуре привариваются фланцы. Оболочки для упрощения последующей разборки ниже уровня промерзания заполняются песком, а выше — тощим бетоном.

Из приведенных примеров можно видеть, что все конструктивные решения даны применительно к освоенным в практике мостостроения размерам оболочек, механизмам и технологии работ.

Освоение новых конструкций в морском строительстве позволит:

- провести максимальную индустриализацию путем перехода на однотипные сборные железобетонные конструкции, однотипные рабочие механизмы и технологию работ;

- сократить сроки и снизить стоимость строительства;

- применить однотипные основания во всех грунтах, включая и скальные;

- вести работы, включая и подводные, с поверхности воды при обеспечении хорошего качества их.

Рис. 131. Схемы вариантов молов с применением сборных железобетонных оболочек понудительного погружения: 1 — сборные железобетонные оболочки; 2 — бетонный ригель; 3 — заполнение из тощего бетона; 4 — песок

В промышленном строительстве новые способы сооружения фундаментов могут быть применены:

а) при сооружении фундаментов под доменные печи и прокатные станы;

б) для устройства всевозможных эстакад, вышек и башен (например под высоконапорные башни);

в) при устройстве водозаборных сооружений для металлургических заводов, ТЭЦ и т. д., как на оболочках больших диаметров, так и на центрифугированных железобетонных сваях.

В горнорудной промышленности большой интерес представляет наиболее дешевый способ проходки шахтных стволов с обсадкой их сборной железобетонной оболочкой при помощи мощных вибропогружателей.

Рис. 132. Схема железобетонной сборно-разборной площадки различного назначения:

Рис. 133. Схемы погружения сборных железобетонных оболочек для закрепления шахтных стволов

1 — сборные железобетонные оболочки; 2 — ферма из центрифугированных железобетонных элементов; 3 — железобетонные преднапряженные балки; 4 — болтовое соединение; 5 — разъемный хомут; 6 — заполнение из тощего бетона; 7 — песок

Произведенные на строительстве моста через р. Янцзы опытные работы и практика строительства моста через р. Чжанхэ подтверждают возможность такого метода постройки шахт диаметром до 6 м и глубиной до 40 м в различных грунтовых условиях.

Для погружения оболочек в грунт на большую глубину с целью уменьшения сил трения может быть применен метод последовательного погружения оболочек с уменьшением их диаметра (метод телескопического погружения). В этом случае, кроме уменьшения сил трения по боковой поверхности оболочки, достигается значительное уменьшение ее веса за счет применения облегченных съемных металлических надставок в верхней части. Количество ступеней (секций различного диаметра) определяется глубиной погружения каждой секции (ступени) и диаметром оболочки в нижней части.

Метод телескопического погружения железобетонных оболочек может быть использован при постройке глубоких колодцев, шахтных стволов и других подобных сооружений.

На рис. 133 приведены две схемы погружения сборных железобетонных оболочек в грунт на большую глубину при сооружений вентиляционных и проходческих стволов.

Более простым на период освоения погружения оболочек методом вибрирования является погружение сборных железобетонных оболочек для вентиляционных стволов, так как при этом требуется меньшая точность в соблюдении вертикальности ствола по сравнению с проходческими стволами.

В приведенных примерах рассматривались, как правило, случаи применения тонкостенных железобетонных оболочек для сооружений, находящихся ниже дневной поверхности (фундаменты различных сооружений, водозаборы, шахтные стволы и др.). Однако в практике строительства надземной части инженерных сооружений тонкостенные железобетонные оболочки различных размеров и форм, в том числе и цилиндрические, также могут найти широкое распространение.

В настоящее время стыкование сборных железобетонных оболочек, как правило, осуществляется омоноличиванием с применением электросварки, что имеет ряд существенных недостатков, влияющих на условия производства работ и условия эксплуатации сооружения. Широко опробованная в строительной практике КНР конструкция фланцевого соединения цилиндрических тонкостенных железобетонных оболочек лишена целого ряда недостатков и, как показала практика, в настоящее время является одной из лучших конструкций соединения секций оболочек. Последнее обстоятельство дает основание рекомендовать сборные тонкостенные железобетонные оболочки цилиндрической (а также и другого очертания в плане) формы с фланцевыми соединениями для применения в ряде инженерных сооружений.

Если для сооружений, находящихся ниже дневной поверхности, по условиям их работы не всегда требовалось применять для оболочек предварительно напряженный бетон, то для оболочек верхней части сооружений, наоборот, преднапряженный бетон должен найти самое широкое применение.

Конструкция тонкостенных железобетонных цилиндрических оболочек с фланцевыми соединениями позволяет производить натяжение продольной и поперечной арматуры как в процессе изготовления оболочек, так и после. Принятие того или другого

способа натяжения арматуры определяется техническими возможностями изготовления оболочек, условиями их работы в сооружении и сроками.

Цилиндрические железобетонные оболочки диаметром от 1 до 6 м могут применяться при сооружении высоких мачт и башен для радиопередач и подвески линий электропередач при переходе через широкие препятствия, для установки водяных баков и маяков, при устройстве различного рода складов для сыпучих тел (элеваторы, бункера) и т. д.

Следует отметить, что все проектные разработки и практическое осуществление новых конструкций сопровождались проведением больших опытно-исследовательских работ, выполненных непосредственно на строительстве.

1 См. статью инж. П. Б. Тамарова Несущая способность сборных железобетонных центрифугированных свай. (Журнал «Транспортное строительство», № 6 за 1957 г.).