При сооружении речных опор моста через р. Янцзы было погружено в песчаных грунтах большое количество сборных железобетонных оболочек диаметром 1,55 м. Оболочки погружались в грунт на глубину до 23 м низкочастотными вибропогружателями ВП-3 и ВП-4 как с применением подмыва при давлении до 15 атм так и без подмыва. .

Для выявления практических возможностей и эффективных способов погружения сборных железобетонных оболочек больших диаметров в различных грунтах на строительстве моста через р. Янцзы были проведены опытные работы по погружению оболочек диаметром 1,55 и 3,0 м в песчаные, глинистые и гравелисто-песчаные грунты и оболочек диаметром 5,0 м в глинистые грунты. Кроме тога, при сооружении опор, на нескольких больших мостах в КНР оболочки диаметром 1,55 и 3,6 м погружались в галечных отложениях с включением валунов, в лессовидных суглинках, в песчаных и гравелистых отложениях.

Опытное погружение оболочек диаметром 1,55; 3,0 и 5,0 м в глинистые грунты производилось на площадке, где залегают следующие грунты (от дневной поверхности): на глубину до 5 м пластичные глины; далее, на глубину до 17—18 м, — глины красного и желтого цвета, пластичные, с различными включениями камня, разрабатываемые лопатой; ниже этих слоев — известняки.

Результаты лабораторного испытания образцов грунтов, отобранных при погружении оболочек, следующие; объемный вес 1,81— 2,05 т/м3, влажность 24—26%, угол внутреннего трения 23°, сцепление 0,2—0,4 кг/см2.

Погружение оболочек диаметром 1,55 м и длиной 18,5 м производилось вибропогружателями ВП-3, ВП-4 и ВП-5 с периодическим удалением грунту из оболочки.

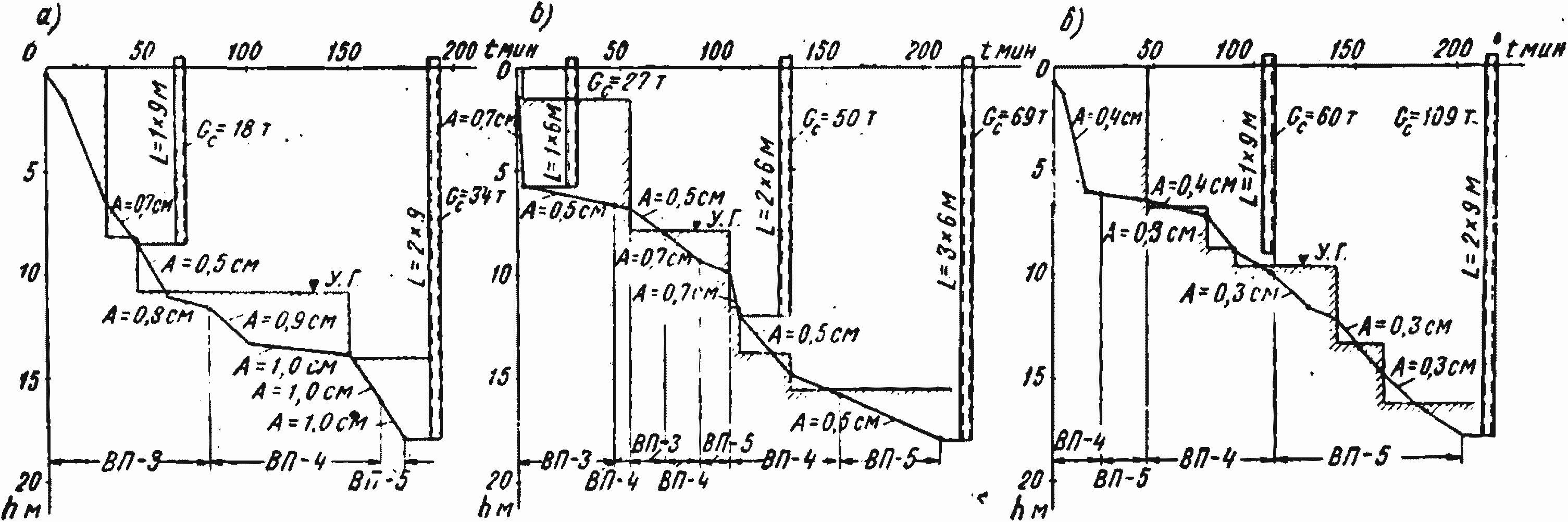

На рис. 93 изображены графики результатов погружения оболочек диаметром 1,55; 3,0 и 5,0 м в пластичные глины. Общее погружение оболочки диаметром 1,55 м составило 17,9 м за 177 мин работы вибропогружателей. Средняя скорость погружения равна 10,1 см/мин. При этом замечено, что погружение без удаления грунта из оболочки происходит значительно медленнее и практически прекращается быстрее, чем с удалением грунта, или, что еще лучше, с подбором и удалением грунта ниже ножа оболочки.

На первых 4—5 м погружение оболочки происходило очень быстро и без удаления грунта, но дальнейшее погружение без удаления грунта из оболочки практически невозможно. Это происходит из-за значительного увеличения трения оболочки по грунту как по наружной поверхности, так и по внутренней и из-за увеличения лобового сопротивления грунта. Поэтому для обеспечения дальнейшего погружения оболочки необходимо периодически удалять из нее грунт, что увеличивает скорость погружения оболочки. Как показало опытное погружение, при удалении грунта ниже ножа на 1—2 м оболочка может быть погружена на 2—3 м.

Рис. 93. Графики погружения сборных железобетонных оболочек в пластичные глины:

а — график погружения оболочки d = 1,55 м; б — график погружения оболочки d =3,0 м; в — график погружения оболочки d=5,0 м

Условные обозначения:

hм — глубина погружения оболочек в м;

t — время погружения оболочек в мин,

Gc — суммарный вес оболочки и вибропогружателя в т;

ВП-3, ВП-4 и ВП-5 — типы вибропогружателей;

A —амплитуда колебания оболочки при погружении в грунт в см;

L — длина оболочки, состоящей из отдельных секций, в м;

У.Г. — уровень грунта в погружаемой оболочке.

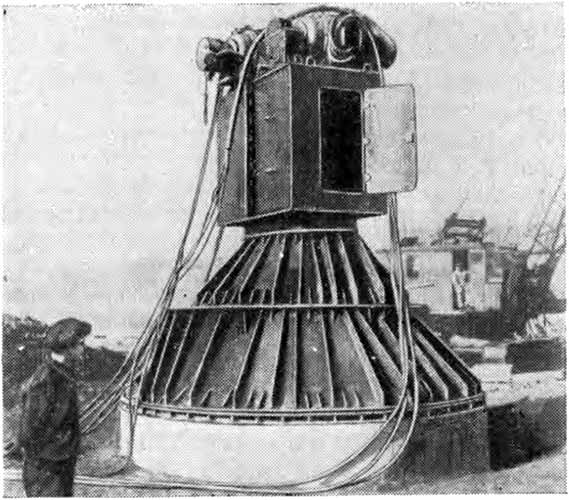

Рис. 94. Общий вид погружаемой железобетонной оболочки диаметром 3,0 м вибропогружателем ВП-4

Вибропогружателем ΒП-3 оболочка была погружена на 11,5 м при периодическом удалении грунта из оболочки. Дальнейшее погружение оболочки для ВП-3 оказалось невозможным, так как скорость погружения снизилась до 1,5 см/мин.

Вибропогружатель ВП-4 погрузил оболочку еще на 4,72 м за 85 мин со средней скоростью погружения 5,5 см/мин. Такая низкая скорость погружения объясняется тем, что 80% времени было затрачено на погружение оболочки без удаления грунта, имевшегося в ней. После удаления грунта из оболочки средняя скорость погружения увеличилась до 14,2 см/мин. Вибропогружатель ВП-5 погрузил оболочку до скальных пород еще на 1,7 м за 10 мин при средней скорости погружения 17 см/мин, причем погружение производилось без удаления грунта, оставшегося в оболочке, на высоту до 4 м от ее ножа.

Подведенная электрическая мощность к моторам вибропогружателей не превышала для ВП-3 50 кВт, для ВП-4—100 кВт и для ВП-5 — 210 кВт.

Погружение оболочки диаметром 3,0 м в глинистые грунты производилось также вибропогружателями ВП-3, ВП-4 и ВП-5 с периодическим удалением грунта из оболочки.

На рис. 94 изображен момент погружения оболочки диаметром 3,0 м вибропогружателем ВП-4.

За 207 мин работы вибропогружателей оболочка была погружена на 17,76 м при средней скорости погружения 8,6 см/мин. Вначале (первые 5,5 м) оболочка погружалась очень быстро (примерно за 3 мин) без удаления грунта, но затем погружение резко замедлилось из-за значительного увеличения трения оболочки по грунту и увеличения лобового сопротивления последнего. Поэтому для обеспечения дальнейшего погружения из оболочки периодически удалялся грунт с подбором и удалением грунта, по возможности ниже ножа.

Вибропогружатель ВП-3 смог погрузить оболочки на 8 м, вибропогружатель ВП-4 — еще на 8 м. Затем вибропогружатель ВП-5 погрузил оболочку на 1,8 м, причем в оболочке оставался грунт на 2,5 м выше ножа.

Подведенная электрическая мощность не превышала для ВП-3— 110 кВт, для ВП-4 — 150 кВт и для ВП-5 — 180 кВт.

Погружение оболочки диаметром 5 м производилось вибропогружателями ВП-4 и ВП-5 с периодическим удалением грунта из оболочки. За 180 мин работы вибропогружателей ВП-4 и ВП-5 оболочка была погружена на 16,5 м при средней скорости погружения 9,2 см/мин. Первые 5 м оболочка была погружена очень быстро без удаления грунта из нее. В дальнейшем скорость погружения резко сократилась и потребовалось удаление грунта из оболочки.

Вибропогружатель ВП-4 погрузил оболочку только на глубину 10 м. Дальнейшее погружение оболочки для ВП-4 оказалось невозможным даже при удалении грунта ниже ножа на 80 см. Вибропогружатель ВП-5 погрузил оболочку до скалы еще на 6,5 м.

Подведенная электрическая мощность при работе вибропогружателей ВП-4 и ВП-5 не превышала 150 кВт.

Погружение второй сборной железобетонной оболочки диаметром 5,0 м производилось в очень плотной ломовой глине, разрабатываемой только кирками и клиньями.

Лабораторные испытания образцов этих глин, отобранных при погружении оболочки, дали следующие результаты: объемный вес 1,9—2,2 m/м2, влажность 18—26%, угол внутреннего трения 21—31°, сцепление 0,5—0,7 кг/см2 и несущая способность σ = 3—4 кг/см2.

Погружение оболочки было осуществлено двумя синхронно работающими вибропогружателями ВП-УА с периодическим удалением грунта как из оболочки, так и ниже ее ножа на 1,5—2,5 м. Разработка и удаление грунта ниже ножа производились с оставлением под последним бермы шириной 0,5 м (производилось удаление грунта из круглого колодца диаметром 4 м).

Погруженная оболочка состояла из четырех секций длиной по 9 м и металлического наконечника длиной 0,5 м. Снятая с подкладок первая секция оболочки вначале погружалась вибропогружателями ВП-6, ВП-4 и ВП-УА без удаления грунта из нее. Вибропогружатель ВП-6 погрузил оболочку на 0,2 м за 31 мин, а вибропогружатель ВП-4 на 0,1 м за 3 мин. Вибропогружатели ВП-УА за 42 мин как одиночной, так и групповой работы (два синхронно связанных ВП-УА) погрузили оболочку на 2,8 м. Дальнейшее погружение оболочки без удаления грунта из нее оказалось невозможным вследствие большой твердости грунта. Поэтому погружение оболочки в дальнейшем было осуществлено двумя синхронно работающими вибропогружателями ВП-УА на первой и второй скоростях вращения грузовых валов с периодическим извлечением грунта из оболочки.

При удалении грунта ниже ножа на 1,5—2,5 м (с оставлением полуметровой бермы под ножом) оболочка погружалась на 3—4 м; нож оболочки при этом заходил в очень плотные глины на 0,5— 1,0 м. При таком способе производства работ два синхронно работающих вибропогружателя ВП-УА за 85 мин погрузили оболочку на 27,1 м при средней скорости погружения 32 см/мин.

Погружение оболочки происходило при величине амплитуды вынужденных колебаний вибросистемы 5—10 мм. Потребляемая электрическая мощность моторами вибропогружателей была в пределах 190—340 кВт.

На рис. 95 изображен график погружения оболочки диаметром 5,0 м в плотную глину на глубину 30,5 м. Расход электроэнергии, моторами вибропогружателей при этом составил 596 кВт/ч, в том числе 453 кВт/ч было затрачено на работу по погружению оболочки на 27,1 м за 85 мин двумя синхронно работающими вибропогружателями ВП-УА.

Общий вид оболочки диаметром 5,0 м, погруженной в глинистые грунты двумя вибропогружателями ВП-УА, показан на рис. 96.

Описанные выше опытные работы полностью подтвердили практическую возможность погружения сборных железобетонных оболочек больших диаметров (5 — 6 м) на значительную глубину (не менее 30 м) в тяжелых связных грунтах мощными низкочастотными вибропогружателями (ВП-5, ВП-УА).

Рис. 95. График погружения железобетонной оболочки диаметром 5,0 м в плотную глину

Опытное погружение сборных железобетонных оболочек в песчаные грунты проводилось на р. Янцзы в месте, где толща мелкозернистых песчаных отложений доходила до 35 м. Всего было погружено три железобетонные оболочки: две диаметром 1,55 м на глубину 35 м и одна диаметром 3,0 м на глубину 30 м.

Первая оболочка диаметром 1,55 м была погружена вибропогружателями ВП-3 и ВП-4 с применением подмыва при давлении до 17 атм и с удалением эрлифтом грунта из полости оболочки.

Для погружения оболочки на глубину 35 м потребовалось 60 мин работы вибропогружателей. В табл. 15 приведены данные о погружении оболочки диаметром 1,55 м в мелкозернистые пески.

Подведенная электрическая мощность для работы вибропогружателя ВП-3 не превышала 120 кВт, а вибропогружателя ВП-4 — 210 кВт.

Таблица 15

Рис. 96. Железобетонная оболочка диаметром 5,0 м, погруженная двумя вибропогружателями ВП-УА с электромеханической связью

Опыт показывает, что при погружении оболочки в мелкозернистые пески следует вначале применять извлечение грунта из нее и подмывом пользоваться лишь в случае крайней необходимости.

Вторая оболочка диаметром 1,55 м была погружена в мелкозернистые пески одним вибропогружателем ВП-УА на глубину 35,3 м. За 78 мин работы вибропогружатель ВП-УА погрузил оболочку на 34,3 м при средней скорости погружения 44 см/мин.

Погружение оболочки общей длиной 46,2 м было произведено за 5 этапов:

- оболочка длиной 19,2 м (две секции по 9 м и наконечник 1,2 м была погружена на 6,7 м за 3 мин без извлечения грунта из нее и без. подмыва. Вибропогружатель ВП-УА работал на первой скорости (возмущающая сила 100 т);

- оболочка длиной 28,2 м была погружена за 10 мин еще на 9,2 м на первой скорости, но с удалением грунта из оболочки эрлифтом;

- оболочка длиной 37,2 м была погружена еще на 8,8 м за 26 мин работы вибропогружателя на второй скорости (возмущающая сила 125 т) и при удалении грунта эрлифтом;

- после общего погружения в грунт на 25,7 м оболочка была нарощена до 46,2 м и дальнейшее погружение производилось с применением внутреннего подмыва одной иглой диаметром 75 мм (диаметр выходного сопла 50 мм) с расходом воды 150 м3/ч и давлении 12 атм, на второй скорости вибропогружатель ВП-УА погрузил оболочку на общую глубину 32 м, причем полость оболочки была на 20 м заполнена наплывшим песком;

- при переключении на третью скорость вибропогружатель ВП-УА при внутреннем подмыве одной трубкой погрузил оболочку еще на 3,3 м до скалы.

Подведенная электрическая мощность для работы мотора вибропогружателя доходила до 190 кВт.

Погружение оболочки диаметром 3,0 м в мелкозернистые пески вначале производилось вибропогружателями ВП-3 и ВП-4 с применением подмыва и удалением грунта из оболочки в конце погружения.

На первом этапе работ (до перерыва) оболочка диаметром 3 м была погружена в грунт на 23 м за 14 мин работы вибропогружателей ВП-3 и ВП-4. Подведенная электрическая мощность к мотору ВП-3 не превышала 100 кВт, а к мотору ВП-4 — 190 кВт.

В табл. 16 приведены данные о погружении оболочки диаметром 3,0 м в мелкозернистые пески в зависимости от различных условий погружения.

Дальнейшие работы по погружению оболочки диаметром 3 м были временно прекращены из-за резкого падения горизонта воды в реке и необходимости отвода плавучих средств, а когда они через 7,5 месяцев были возобновлены, оболочка оказалась полностью заполненной наносным грунтом.

При возобновлении работ оболочка дополнительно была погружена на 6,99 м за 14 мин работы двух вибропогружателей ВП-УА при средней скорости погружения 50 см/мин.

Общая электрическая мощность, подведенная к моторам двух синхронно работающих ВП-УА, не превышала 380 кВт.

Таблица 16

Таким образом, оболочка диаметром 3,0 м была погружена в мелкозернистые пески всего на 30 м. Дальнейшее погружение было прекращено из-за необходимости наращивания оболочки в связи подъемом воды в реке.

Анализ результатов опытного погружения и мелкозернистые пески оболочек диаметром 1,55 и 3,0 м показывает, что низкочастотные вибропогружатели могут погрузить в песчаных грунтах железобетонные оболочки больших диаметров на глубину не менее 35 м, но с обязательным извлечением грунта из оболочек или с применением подмыва (возможно также одновременное применение извлечения грунта и подмыва). Применение подмыва при погружении оболочек вызывает весьма большой расход электроэнергии; в связи с этим он должен использоваться лишь в крайних случаях. Более экономичным является погружение оболочек с удалением грунта эрлифтом, грейфером или другими механизмами и с периодическим осаживанием оболочек вибропогружателями.

Работы по опытному погружению оболочки диаметром 3,0 м в гравелисто-песчаные грунты, имеющие включения крупного булыжника (размером до 40 см), были проведены на сухой местности, где мощный слой гравелисто-песчаных отложений был прикрыт 4—5-метровой толщей лессовидных суглинков. Погружение оболочки производилось с удалением грунта из нее грейфером и с периодическим осаживанием оболочки вибропогружателями ВП-3 и ВП-4.

Рис. 97. График погружения железобетонной оболочки диаметром 3,0 м в гравелисто-песчаный грунт (условные обозначения см. рис. 93)

На рис. 97 приведен график результатов погружения железобетонной оболочки диаметром 3,0 м в гравелисто-песчаных грунтах. За 113 мин работы вибропогружателей ВП-3 и ВП-4 оболочка была погружена на 16,31 м при средней скорости погружения 14,4 см/мин. Без удаления грунта из оболочки погрузить ее было бы невозможно, так как под влиянием вибрирования гравий уплотнялся и под ножом оболочки образовывалась очень плотная подушка из гравия.

Вибропогружатель ВП-3 погрузил оболочку всего на 6,5 м, в том числе в гравелисто-песчаные грунты только на 2,0 м. Дальнейшее погружение оболочки было осуществлено вибропогружателем ВП-4.

Наблюденная амплитуда вынужденных колебаний вибросистемы при погружении оболочки была в пределах 4—20 мм. Подведенная к мотору ВП-3 электрическая мощность доходила до 130 кВт, а к мотору ВП-4 — до 240 кВт.

Погружение мощными низкочастотными вибропогружателями сборных железобетонных оболочек может производиться как на сухой местности, так и на местности, покрытой водой (на реках, озерах и т. д.).

В первом случае на спланированной площадке устраивается направляющий каркас для обеспечения заданного направления оболочке при ее погружении. Наиболее простым и надежным является устройство направляющего каркаса из инвентарных элементов УИК-М, которые собирают в виде каркаса высотой 4-6 м, имеющего ячейки 2,4 и 6 м (в зависимости от диаметра погружаемой оболочки).

Направляющий каркас надежно раскрепляется на месте сооружения фундамента с помощью коротких свай и расчалок. Для направления погружаемых оболочек ячейки каркаса обстраивают брусьями с таким расчетом, чтобы зазоры между оболочкой и брусьями были в пределах 3—4 см на две стороны. Тем самым обеспечивается при надежном закреплении каркаса требуемое направление погружаемой оболочки.

Раскрепление погружаемых оболочек расчалками, как показали многочисленные опыты, цели не достигает, так как на первых метрах погружение оболочки происходит очень быстро и расчалки становятся слабыми, что ведет к произвольному наклонению оболочки.

Рис. 98. Схема сооружения споры на вертикальных сборных железобетонных опускных колодцах понудительного погружения:

а — изготовление секций оболочек; б — погружение оболочек; в — заполнение оболочек бетоном; г — бетонирование плиты ростверка; д —бетонирование тела опоры; 1 — опалубка секции; 2— гусеничный кран 5—10 т; 3 — портальный кран из УИК-М; 4 — направляющий каркас из УИК-М; 5 — погружаемая железобетонная оболочка; 6 — вибропогружатель; 7—эрлифт; 8 — бетонолитная труба; 9 —тампонажный слой из подводного бетона; 10 — бетон заполнения колодца; 11 — железобетонная плита ростверка; 12 — тело опоры

На рис. 98 изображена схема постройки опор на сухой местности.

Опоры — на двух опускных колодцах-оболочках диаметром 3,6 м, расставленных на расстоянии 6 м (по осям) друг от друга.

Направляющий каркас из элементов УИК-М имеет в плане размеры 8 X 14 м и высоту 6-м. В каркасе по всей его высоте обстраиваются брусьями две направляющие ячейки. Во избежание смещения направляющего каркаса, он раскреплен расчалками с натяжными лебедками.

Для погружения наклонных оболочек (рис. 99) могут быть применены каркасы, имеющие наклонные направляющие ячейки, а также специальные направляющие копры, изготовленные из инвентарных элементов УИК-М.

Для погружения наклонных оболочек диаметром 1,55 м применяется направляющий копер (см. рис. 99). Копер представляет собой металлическую конструкцию высотой 8 м, верхняя часть которой имеет возможность наклоняться; этим обеспечивается необходимый наклон погружаемой оболочки.

Рис. 99. Технологическая схема сооружения опоры на наклонных сборных железобетонных опускных колодцах понудительного погружения:

а — схема установки оболочек: б — погружение оболочек; в — устройство котлована; г — укладка бетона подводным способом в оболочки; д — сооружение плиты ростверка; е — сооружение тела опоры: 1 — направляющий копер из УИК-М; 2 — гусеничный кран 15 — 25 т; 3 — железобетонная секция; 4 — вибропогружатель; 5 — сборная железобетонная оболочка; 6 — эрлифт; 7 — подводный бетон; 8 — бетон, уложенный насухо; 9 — железобетонная плита; 10 — тело опоры

При производстве работ по погружению оболочки направляющий копер должен быть надежно раскреплен; верхняя же часть оболочки при этом должна быть закреплена в ползуне, который двигается в направляющих копра.

Опыт погружения вертикальных и наклонных оболочек показал, что жесткие направляющие каркасы и копры, изготовленные из инвентарных конструкций УИК-М, вполне обеспечивают заданное направление погружаемым оболочкам. Кроме того, такие каркасы и копры просты в изготовлении, надежны в работе и являются инвентарным имуществом.

Для сборки железобетонных оболочек из отдельных секций а также для установки и снятия вибропогружателей и других работ при погружении оболочек могут быть применены любые краны большой грузоподъемности (стреловые, портальные).

При погружении оболочек диаметром 1—2 м с применением направляющих копров удобны гусеничные краны грузоподъемностью 15—20 т. При погружении же оболочек диаметром больше 2—3 м нашли применение портальные краны грузоподъемностью 40—50 т, изготовленные из элементов УИК-М. Эти краны просты в изготовлении, надежны в эксплуатации и вполне обеспечивают все работы по погружению оболочек, вес отдельных секций которых достигает 40—50 т.

Для погружения вертикальных и наклонных оболочек на местности, покрытой водой, требуется применение плавучих средств. В таких случаях могут быть с успехом применены специальные плашкоуты, собранные из инвентарных понтонов типа КС (рис. 100). Плашкоут собирают из понтонов КС; он имеет в плане Н-образную форму, благодаря чему у плашкоута образуются места для размещения направляющих устройств (каркаса, копра) и для заводки специального плашкоута из четырех понтонов КС, на котором транспортируются в вертикальном положении железобетонные секции оболочек к месту погружения последних.

Для обеспечения направления при погружении вертикальных оболочек на плашкоуте устраивают направляющий каркас из элементов УИК-М, имеющий высоту 4 м. Работы по снятию железобетонных секций с транспортирующего плашкоута, сборке оболочек, установке и снятию вибропогружателей и т. д. выполняются портальным краном грузоподъемностью 45 т (собранным из элементов УИК-М), перемещающимся по рельсам, уложенным вдоль плашкоута. Кроме того, на плашкоуте установлен гусеничный кран грузоподъемностью 5—10 т, предназначенный для обеспечения работ по извлечению грунта, бетонированию полости оболочек и т. д.

Для установки и раскрепления на месте сооружения опоры плашкоут оснащается необходимым якорным и такелажным оборудованием в виде становых и пеленажных якорей, цепей, тросов, лебедок и кнехтов. На плашкоуте размещены также электрический пульт управления вибропогружателями, компрессорная и насосная для обеспечения работ воздухом и водой и небольшая ремонтная мастерская.

Рис. 100. Схема погружения сборных железобетонных оболочек с плавучих средств:

а — оболочки диаметром более 3 м. погружаемые вертикально; б — оболочки диаметром до 3 м, погружаемые наклонно; 1 —плашкоут из понтонов КС; 2 — направляющий каркас из УИК-М; 3 — портальный кран; 4 — плашкоут из понтонов КС для перевозки железобетонных секций; 5—5 — 10-m гусеничный кран; 6 и 7 — насосная и компрессорная; 8 — сборная железобетонная оболочка; 9 — вибропогружатель; 10 — эрлифт; 11 — направляющий копер из УИК-М; 12 —гусеничный полноповоротный кран грузоподъемностью 15—25 т

Плашкоут для погружения наклонных оболочек диаметром 1—2 м имеет такую же форму и конструкцию, как и описанный выше плашкоут. На этом плашкоуте установлен гусеничный кран грузоподъемностью 15—25 т, предназначенный для разгрузки железобетонных секций, сборки оболочек, для установки и снятия вибропогружателей и т. д.

Направление погружаемым оболочкам обеспечивается инвентарным копром из УИК-М, который гусеничным краном устанавливается на двух фермах из УИК-М, уложенных и закрепленных на внутренних бортах плашкоута.

Направляющий копер при погружении оболочек закрепляется за фермы из УИК-М, на которых он установлен. Транспортирование железобетонных секций диаметром до 2 м производится в горизонтальном положении на плашкоуте из понтонов КС. В остальном плашкоут для погружения наклонных оболочек диаметром 1—2 м оснащен так же, как и описанный выше плашкоут для погружения вертикальных оболочек.

После установки и тщательного раскрепления на месте направляющего каркаса (копра) на сухой местности или плашкоута с направляющим каркасом (копром) на местности, покрытой водой, краном производят установку на землю или на дно одной или двух секций оболочки (в зависимости от длины секций, выноса стрелы крана по высоте и глубины воды). Затем на оболочку устанавливают вибропогружатель и производят погружение оболочки до тех пор, пока скорость погружения не упадет до 2—5 см/мин.

Величина погружения за первый период зависит от мощности вибропогружателя, рода грунтов, диаметра оболочки и колеблется в пределах от 3 до 10 м. Дальнейшее погружение возможно лишь при извлечении грунта из оболочки или же при применении подмыва.

Возможна также одновременная комбинация извлечения грунта из оболочки с подмывом. Применение подмыва облегчает погружение оболочек, но требует насосов большой производительности, значительной установленной мощности электроподстанции и вызывает большой расход электроэнергии. Поэтому применение мощного подмыва должно допускаться при погружении оболочек лишь в исключительных случаях и всегда в комбинации с извлечением грунта из оболочек.

Грунт из оболочек необходимо удалять в процессе погружения оболочек, облегчая и ускоряя тем самым как погружение оболочек, так и сооружение всего фундамента. .

После первого периода погружения с оболочки снимается, при необходимости, вибропогружатель и производится извлечение грунта, причем желательно подбирать грунт ниже ножа оболочки на возможно большую глубину. Последнее обстоятельство позволяет устранить лобовое сопротивление грунта в начале каждого периода понудительного погружения оболочки и тем самым увеличить скорость погружения в каждый период. Величина и скорость погружения оболочки зависят от рода грунта, диаметра и глубины погружения оболочки, мощности вибропогружателя, наличия грунта в оболочке и т. д. Эта величина погружения колеблется от 2 до 10 м и уменьшается с увеличением глубины погружения.

После удаления грунта на оболочку вновь устанавливают вибропогружатель и производят ее погружение.

В дальнейшем описанный процесс повторяют до тех пор, пока нож оболочки не достигнет требуемой отметки, причем в необходимые моменты погружения оболочка наращивается железобетонными секциями.

В том случае, если извлечение грунта из оболочки и работа вибропогружателей не достигают цели и оболочка не погружается, следует дополнительно применить подмыв опусканием во внутреннюю полость одной или нескольких подмывных трубок, причем подмывные трубки следует опускать несколько ниже ножа оболочки. К погружению наружных подмывных трубок следует прибегать лишь в случае крайней необходимости, так как это осложняет работы по погружению оболочки и значительно увеличивает расход воды и электроэнергии.

Для ускорения работ по погружению оболочек чрезвычайно важно механизировать работы по разработке грунта и удалению его из оболочек. На погружение оболочек мощными вибропогружателями требуется очень мало времени; большая часть времени затрачивается на извлечение грунта.

Для разработки и извлечения из оболочек тяжелых и связных грунтов (гравий, глины, суглинки) целесообразно применение тяжелых одноканатных грейферов емкостью 1 м3. В песчаных, песчано-гравелистых и других легких грунтах хорошие результаты дает использование эрлифтов. В илистых и песчаных грунтах, а также в легких связных и гравелистых грунтах могут быть успешно применены гидроэлеваторы.

На рис. 101 представлен общий вид универсального двухступенчатого эрлифта гидроэлеватора, запроектированного и изготовленного на строительстве моста через р. Янцзы.

Эрлифт-гидроэлеватор состоит из трубчатого корпуса с приваренными внутри резьбовыми втулками и двумя конусными насадками. Сверху в корпус эрлифта монтируется выбросной патрубок с фланцем, а снизу — всасывающий с конусной насадкой.

Сбоку к корпусу присоединяется двухканальный тройник 8 для подачи воздуха или воды в рабочие камеры обеих ступеней эрлифта. Всасывание и выбрасывание пульпы из полости железобетонной оболочки или котлована происходит под влиянием вакуума, образуемого струей воды или воздуха, вытекающего с большой скоростью через концевые щели между диффузорами и насадками. Рабочая величина щели между диффузорами и насадками зависит от того, что подается через рабочие камеры — вода или воздух.

1 — корпус эрлифта; 2 — выбросной патрубок: 3 и 5 — насадки; 4 — диафрагма; 6 — втулка; 7 — всасывающий патрубок

При работе снаряда в качестве эрлифта величина кольцевых щелей между диффузором и насадкой находится в пределах 0,75—1,5 мм, а при работе в качестве гидроэлеватора величина щели достигает 2—3 мм. Кроме того, величина щелей зависит от диаметра, всасывающего патрубка снаряда и его производительности.

При извлечении из оболочек и котлованов крупных галечных отложений (с включением булыжника размером до 30 см) хорошие результаты дало применение специальной «гидрожелонки».

В случае применения подмыва могут быть использованы любые насосы большой производительности и высокого напора, например, многоступенчатые центробежные насосы КСМ и др. При погружении оболочек с подмывом вода под большим напором подается от нагнетательной линии по гибким шлангам к подмывным трубкам диаметром 50—75 мм, которые подвешиваются к хомутам, закрепленным на верхней части оболочки.

Понудительное погружение сборных железобетонных оболочек больших диаметров осуществляется мощными низкочастотными вибропогружателями ВП-3, ВП-4, ВП-5 и ВП-УА. Для установки вибропогружателей на оболочку применяется так называемый фундамент (см. рис. 105), представляющий собой стальную цельносварную конструкцию, которая имеет в нижней части фланец с отверстиями, соответствующий фланцу оболочки, а в верхней части — фланец с отверстиями для крепления вибропогружателей. Крепление фундамента к оболочке и вибропогружателей к фундаменту осуществляется на болтах. При работе вибропогружателей часто происходит ослабление этих болтовых соединений, поэтому требуется периодическая подтяжка болтов.

До 1957 г. погружение оболочек больших диаметров осуществлялось низкочастотными вибропогружателями ВП-3, ВП-4 и ВП-5. Так как во многих случаях погружения оболочек на большую глубину мощность этих вибропогружателей оказывалась недостаточной и их невозможно было использовать при групповой работе по схеме электромеханического вала, а также и потому, что многотипность вибропогружателей вызывала эксплуатационные затруднения, то возникла необходимость в универсальном вибропогружателе, который можно было бы использовать на индивидуальной и групповой синхронной работе по погружению оболочек. Учитывая результаты опытного и производственного погружения железобетонных оболочек больших диаметров в различных грунтах, были запроектированы и изготовлены два типа вибропогружателей ВП-УА и ВП-УБ, конструкция которых дает возможность управлять режимом Вибрирования и величиной погружающего давления.

Опытное и производственное погружение сборных железобетонных оболочек диаметром 1,55; 3,0; 3,6 и 5,0 м в разнообразных грунтовых условиях и на глубину до 35 м показало, что вибропогружатель ВП-УА обладает большой мощностью, может быть использован как при индивидуальной, так и при групповой синхронной работе и требует электродвигатель относительно небольшой мощности (155 кВт, как и для ВП-4).

Поэтому вибропогружатель ВП-УА может быть использован в качестве типового оборудования для погружения сборных железобетонных оболочек больших диаметров на значительную глубину в различных грунтовых условиях.