Глава 4 УПРУГИЕ ЭЛЕМЕНТЫ И ГАСИТЕЛИ КОЛЕБАНИЙ

4.1. Назначение упругих элементов и гасителей колебаний

Конические поверхности катания колес, несовпадение геометрических осей колес и шеек, различного рода неровности на поверхностях катания колес, стыки, крестовины, пучины и другие неровности пути вызывают возникновение различных динамических сил, действующих как на вагон, так и на путь. Эти силы порой достигают значений, нарушающих прочность несущих элементов вагона и пути. Чтобы уменьшить действие этих сил, колесную пару вагона соединяют с рамой тележки или кузова вагона через систему упругих элементов и гасителей колебаний, называемую рессорным подвешиванием. Оно смягчает удары, передаваемые колесами кузову, и гасит колебания, возникающие при движении вагона.

Если бы связь между колесной парой и кузовом вагона была жесткой, то действие динамических сил на кузов было бы кратковременным, но кузову сообщались бы большие ускорения. Упругие элементы деформируются и приводятся в колебательное движение, растягивая во времени действие ударного импульса на обрессоренные части вагона.

В качестве упругих элементов применяются витые пружины, листовые, кольцевые и торсионные рессоры.

В связи с увеличением скоростей движения поездов и повышенными требованиями к плавности хода вагона в последнее время получили распространение резиновые рессоры.

На подвижном составе последних лет постройки применяются пневматические рессоры, обеспечивающие постоянство ходовых качеств и высоту кузова вагона независимо от нагрузки.

Большинство упругих элементов рессорного подвешивания обладает незначительными силами сопротивления, поэтому для стабилизации или гашения колебаний параллельно им устанавливают специальные устройства — гасители колебаний.

В грузовых вагонах магистрального и промышленного железнодорожного транспорта наибольшее распространение получили различные конструкции фрикционных гасителей колебаний.

Некоторые упругие элементы одновременно являются и гасителями колебаний (например, листовые рессоры), обладая при этом достаточным междулистовым трением.

Конструкции пружин и рессор

В современном грузовом подвижном составе наиболее широко применяются цилиндрические пружины с круглым сечением витка. Они позволяют получить необходимые упругие характеристики и в сочетании с гасителями колебаний при меньших габаритных размерах и массе обеспечивают более спокойный ход вагона. Кроме того, пружины проще и дешевле в изготовлении, чем листовые рессоры.

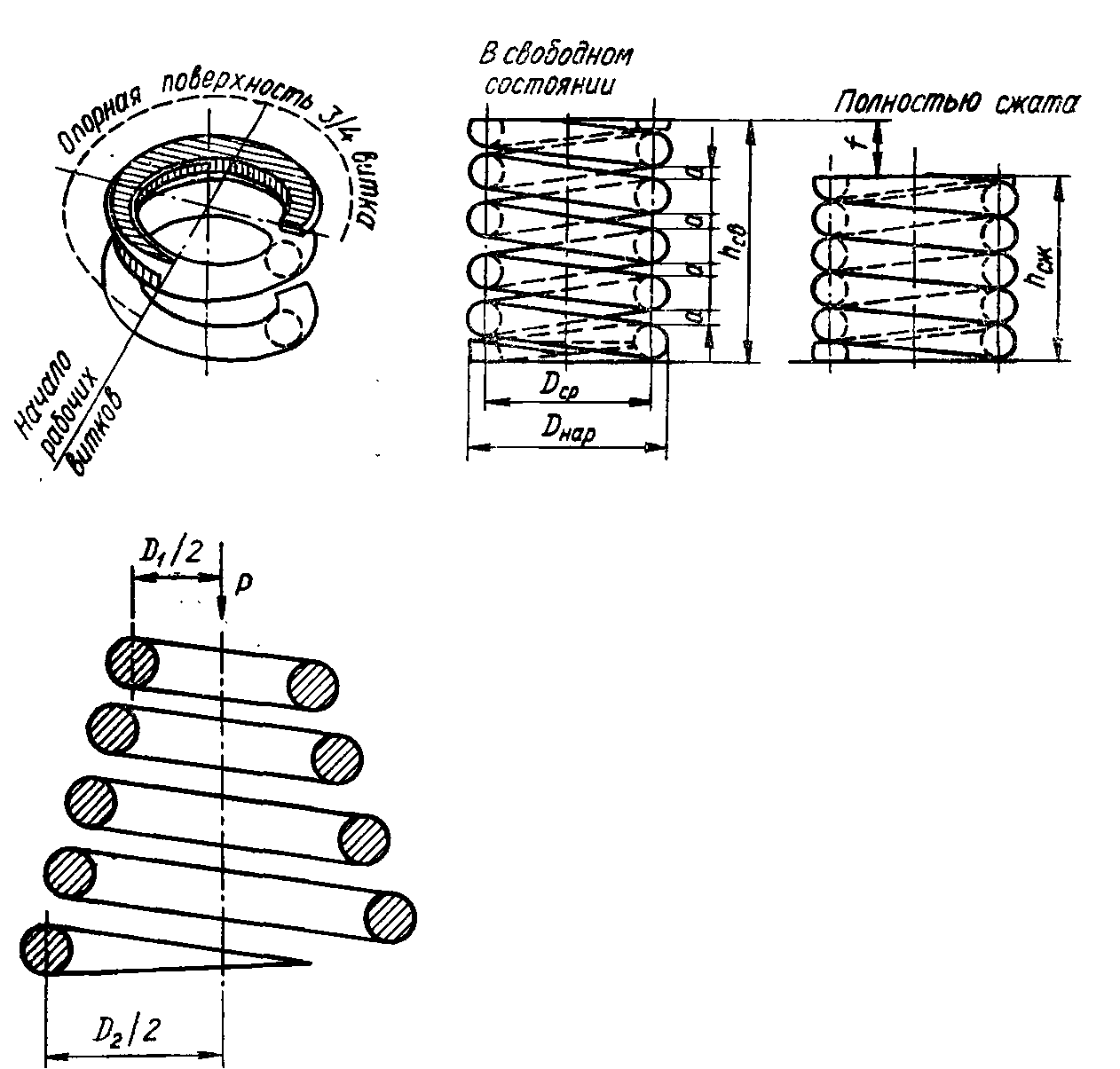

Витая цилиндрическая пружина показана на рис. 4.1. Опорные поверхности пружины выполняются плоскими и перпендикулярными к оси пружины. Для этого концы прутков заготовки оттягивают на длине 2/3 витка, чем достигается постепенный переход круглого сечения в прямоугольное.

Рис. 4.1. Витая цилиндрическая пружина.

Рис. 4.2. Витая коническая пружина.

Высота оттянутого конца пружины не должна быть более 1/3 диаметра прутка, а ширина — не менее 0,7 диаметра. В соответствии с этим полное число витков пружины пп состоит из числа рабочих nр и опорных поп витков (обычно 3/4 на каждый конец пружины), следовательно,

![]() (4.1)

(4.1)

Высока пружины в свободном состоянии

![]() (4.2)

(4.2)

где hсж — высота пружины в сжатом до соприкосновения витков состоянии;

fmax — наибольший прогиб пружины.

Высота пружины под статической нагрузкой

![]() (4.3)

(4.3)

где fCT — прогиб пружины от статической нагрузки.

При обычном опирании на жесткое основание без направляющих Dcp — средний диаметр пружины.

Статический прогиб пружины выбирают из условий, обеспечивающих необходимые пределы разности высот автосцепок от головок рельсов, плавности хода и устойчивости вагона.

Если необходимо получить нелинейную силовую характеристику (а нелинейность обеспечивает апериодичность колебаний и уменьшает опасность резонанса), то применяются конические пружины (рис. 4.2).

Рис. 4.4. Однорядная замкнутая эллиптическая рессора.

Рис. 4.3. Незамкнутая листовая рессора.

В двухосном подвижном составе промышленного железнодорожного транспорта применяются незамкнутые листовые рессоры. Незамкнутая листовая рессора (рис. 4.3) состоит из верхнего коренного листа 1, следующих за ним подкоренного 3 и наборных 4 листов, изготовленных из полосовой желобчатой рессорной стали, изогнутых по дуге разных радиусов и собранных в один комплект при помощи заклепки 6 и хомута 5.

Коренные листы имеют на концах ушки 2, подкоренные обрезаны под прямым углом, а наборные — по трапеции.

Листовые рессоры сочетают в себе свойства упругой подвески и гасителя колебаний.

Рис. 4.5. Торсионная рессора.

Рис. 4.6. Кольцевая рессора.

В комбинированных комплектах рессорного подвешивания тележек МТ-50 применяются однорядные замкнутые эллиптические рессоры, выполняющие функции упругой подвески и гасителя колебаний вагона (рис. 4.4).

Недостатками листовых рессор являются большая трудоемкость их изготовления и ремонта, значительная масса, непостоянная сила междулистового трения. Листовые рессоры не смягчают горизонтальные толчки.

Торсионная рессора (рис. 4.5) состоит из прямого стержня (торсиона) 2, жестко закрепленного с одной стороны в опоре 3. Другой конец торсиона пропущен через подшипник 1, расположенный на опоре 4, и соединен с рычагом 5, воспринимающим нагрузку Р. Крепление торсиона по концам обычно осуществляют с помощью шлицевых соединений. Таким образом, в торсионной рессоре возникают только деформации кручения в отличие от пружин, в которых имеют место деформации кручения, среза и изгиба.

Прямая форма торсионного стержня позволяет его шлифовать, накатывать роликом и полировать, что значительно увеличивает долговечность такой рессоры. Торсионы изготовляют обычно из специальной хромоникельмолибденовой стали.

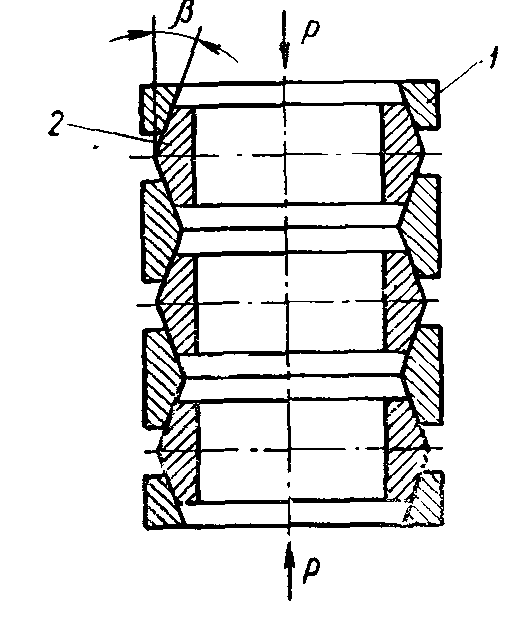

Для восприятия большой нагрузки применяют кольцевые рессоры (рис. 4.6), обладающие очень высокой демпфирующей способностью — на работу сил трения расходуется 60—70% всей энергии, затрачиваемой на нагружение рессоры.

Кольцевая рессора состоит из внешних 1 и внутренних 2 колец специальной формы поперечного сечения, опирающихся одно на другое своими конусными поверхностями. Под действием внешней нагрузки Р, воспринимаемой рессорой, на поверхностях соприкосновения колец создаются большие силы давления, растягивающие наружные и сжимающие внутренние кольца. Вследствие взаимных деформаций и перемещений колец общая высота рессоры уменьшается. Чтобы получить достаточный прогиб рессоры, ее необходимо составить из большого числа колец [18]·