Значительная часть магистральных грузовых вагонов и вагонов промышленного транспорта оборудована буксами с подшипниками трения скольжения.

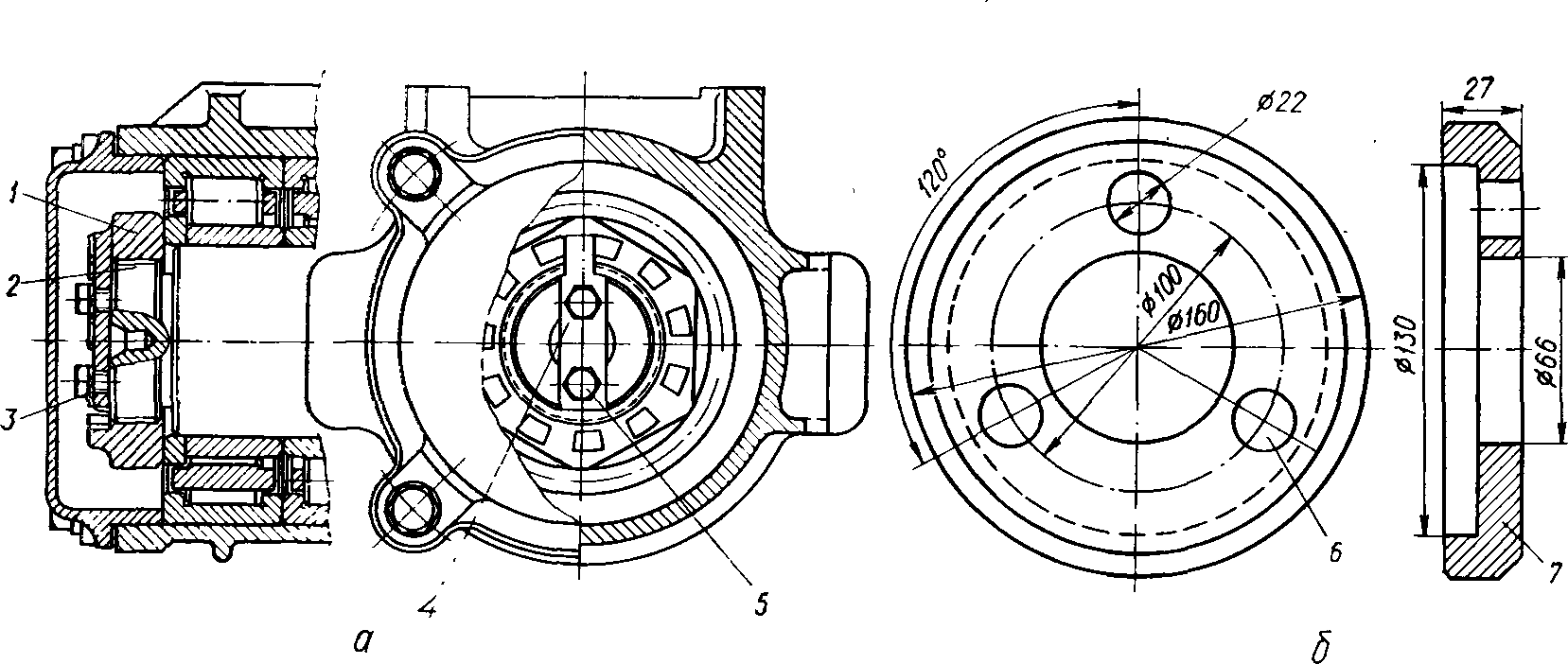

Получившая наибольшее распространение типовая букса с подшипниками скольжения состоит (рис. 3.5) из литого стального корпуса 1, подшипника 3, вкладыша (клина) 2, польстера 4, крышки 6 и уплотняющей шайбы 5. В нижней части корпуса буксы размещается смазка.

Боковые стенки буксы подкреплены ребрами жесткости и имеют направляющие пазы для челюстей тележек вагонов.

Нижняя стенка корпуса утолщена рифленой поверхностью.

Герметичность буксы обеспечивается крышкой на переднем отверстии корпуса и уплотняющей пылевой шайбой, помещаемой между двумя стенками заднего затвора буксы. Пылевая шайба плотно охватывает предподступичную часть оси, благодаря чему устраняется зазор между осью и корпусом.

Рис. 3.4. Торцовое крепление подшипников: а — гайкой; б — шайбой.

К сожалению, существующие конструкции букс с подшипниками скольжения требованиям герметичности в полной мере не удовлетворяют. Лучшим решением этой задачи оказалась штампованная крышка буксы Уральского вагонного завода (см. поз. 6 рис. 3.5) с гофрированной резиновой прокладкой и резиновая уплотняющая шайба конструкции ЦНИИ МПС (рис. 3.6).

Рис. 3.5. Букса с подшипниками скольжения.

Рис. 3.6. Резиновая уплотняющая шайба конструкции ЦНИИ МПС.

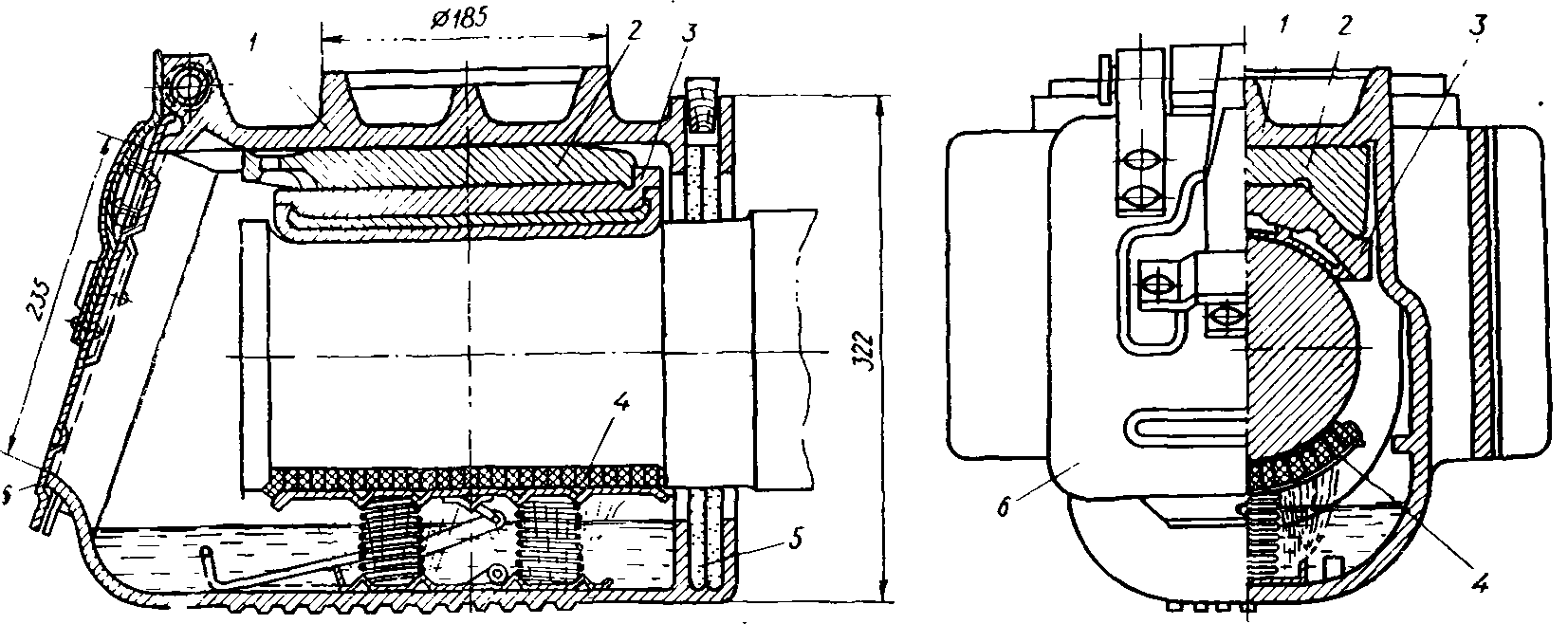

Применяемые в буксах отечественного магистрального и промышленного железнодорожного подвижного состава подшипники (рис. 3.7) представляют собой трехслойную конструкцию, состоящую из стального корпуса 1, латунной армировки 2 и баббитовой заливки 3. Такой подшипник охватывает шейку оси примерно на 1/3 ее окружности.

Для обеспечения нормальной работы подшипника необходимо, чтобы его внутренний радиус был несколько больше радиуса шейки оси (примерно на 0,5—1 мм), тогда между подшипником и шейкой у края образуется зазор, представляющий собой серповидный клин, куда и будет проникать смазка;

при этом продольные грани баббитовой заливки подшипника должны иметь небольшие фаски шириной 3— 4 мм, чтобы смазка не срезалась.

Длина подшипника должна быть короче длины шейки на 2—4 мм для двухосных и на 6—8 мм — для четырехосных вагонов. Эта величина называется разбегом подшипника для свободного перемещения его по шейке при проходе вагона по кривым участкам пути.

Рис. 3.7. Подшипник трения скольжения.

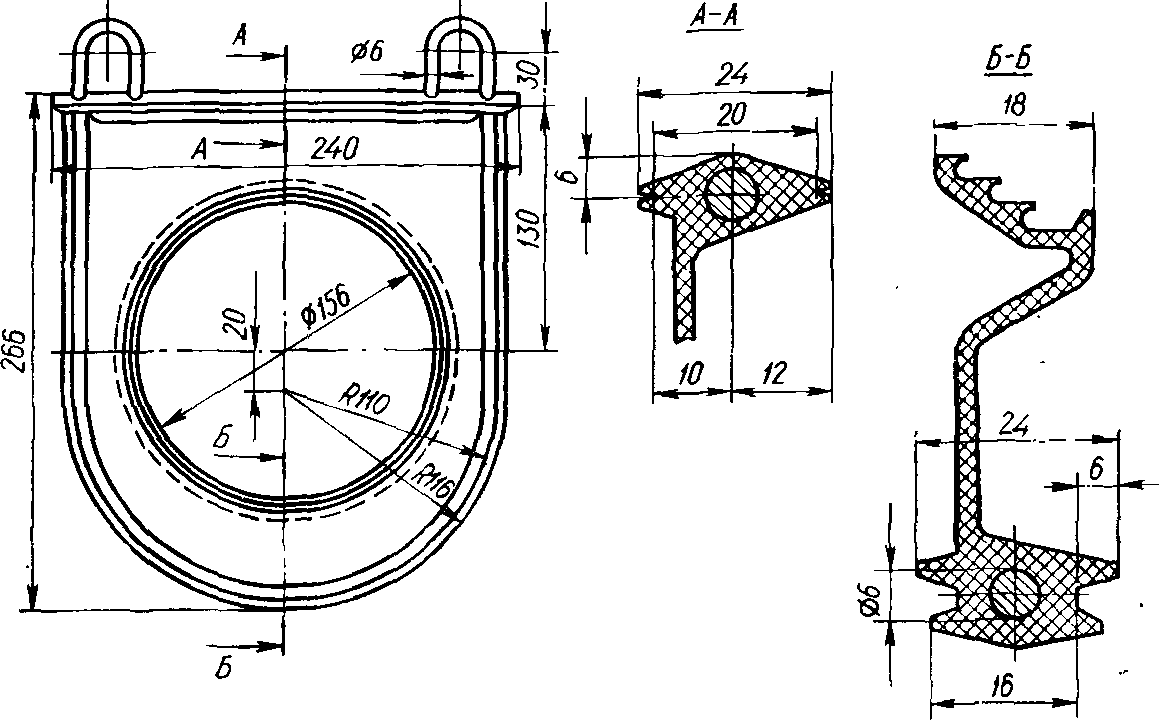

Рис. 3.8. Буксовый вкладыш (клин).

Работоспособность подшипников скольжения в значительной мере определяется свойствами антифрикционных сплавов. Антифрикционный слой (баббитовая заливка) должен обладать хорошими литейными качествами, большой сопротивляемостью сжатию при достаточной способности деформироваться, легко прирабатываться к шейке оси, быть износостойким и теплостойким. В наибольшей мере этим требованиям удовлетворяет кальциевый баббит. Особенностью его является то, что он не прилуживается и антифрикционный слой механически крепится к армировке и корпусу. Такое соединение менее надежно, чем прилуживание. В состав кальциевого баббита входят кальций (0,854-1,15%), натрий (0,604-0,90%) и примеси (не более 0,1% висмута, 0,25% сурьмы, 0,02% магния и прочих 0,3%). Основной составной частью баббита является свинец, содержание которого в сплаве достигает 98%. Кальциевый баббит имеет высокую температуру плавления (320°С).

В настоящее время проходят эксплуатационные испытания двухслойные подшипники, в конструкции которых отсутствует армировка.

Нагрузка от корпуса буксы на подшипник передается через буксовый вкладыш — клин (рис. 3.8) Его изготавливают литым или стальным штампованным. Наличие вкладыша позволяет вынимать подшипник после незначительного подъема корпуса буксы, а это облегчает и ускоряет процесс смены подшипника.

Поверхность вкладыша в продольном направлении, на которую опирается корпус буксы, имеет цилиндрическую форму, что обеспечивает самоустановку корпуса буксы и равномерность распределения нагрузки на шейку оси через подшипник.

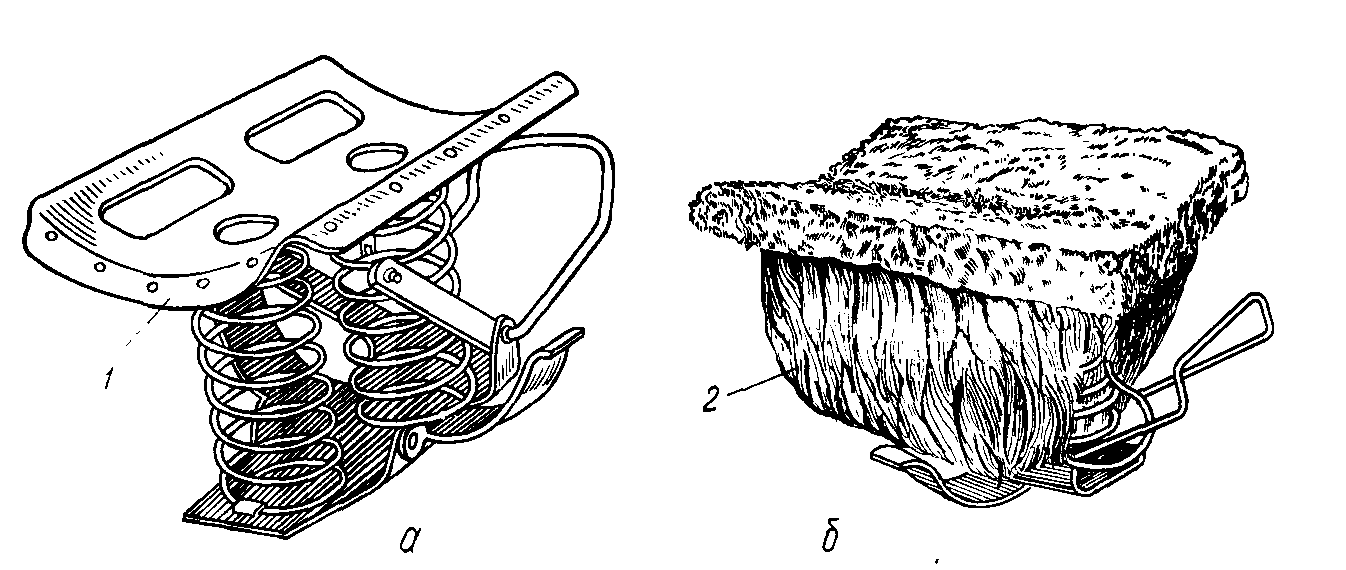

Чтобы обеспечить нормальную работу букс с подшипниками скольжения, необходимо обильно подавать смазку к трущимся поверхностям шейки оси и подшипника. Основным устройством, обеспечивающим подачу смазки, является польстер (рис. 3.9), который состоит из металлического каркаса 1 и прикрепленной к нему полушерстяной щетки с фитилями 2. Пружины каркаса прижимают щетку к шейке оси. По фитилям смазка поднимается к щетке и через нее поступает на шейку оси. Интенсивность подачи смазки зависит от усилия, с которым щетка польстера прижимается к шейке: при увеличении этого усилия с 3 до 30 Н подача смазки возрастает в 8—10 раз.

В настоящее время в буксу устанавливают польстер улучшенной конструкции ПМ-65 (польстер модернизированный 1965 г.). В этом польстере щетка имеет три группы фитилей (вместо двух), что позволило увеличить подачу смазки на шейку оси на 40%.

Рис. 3.9. Польстер буксы:

а — металлический каркас, б — в собранном виде.

Польстерные щетки и валики для заправки букс применяются только в пропитанном состоянии [6].