Полувагон — наиболее универсальный тип вагона. Он предназначен для перевозки угля, руды, щебня, леса, металлопроката, а также других сыпучих (не пылевидных) и штучных грузов, не требующих защиты от атмосферных осадков. Полувагоны характеризуются самой высокой степенью использования на магистральном и промышленном транспорте. Перевозки таких грузов, как уголь и руда от мест добычи к потребителям осуществляются только полувагонами.

Как известно, четкая и ритмичная работа ключевых отраслей экономики страны во многом зависит от своевременной доставки на предприятия угля и руды. Ежесуточная производительность полувагонов более чем в два раза превышает производительность других типов вагонов. Полувагоны обеспечивают около 70% объема перевозок, осуществляемых железнодорожным транспортом.

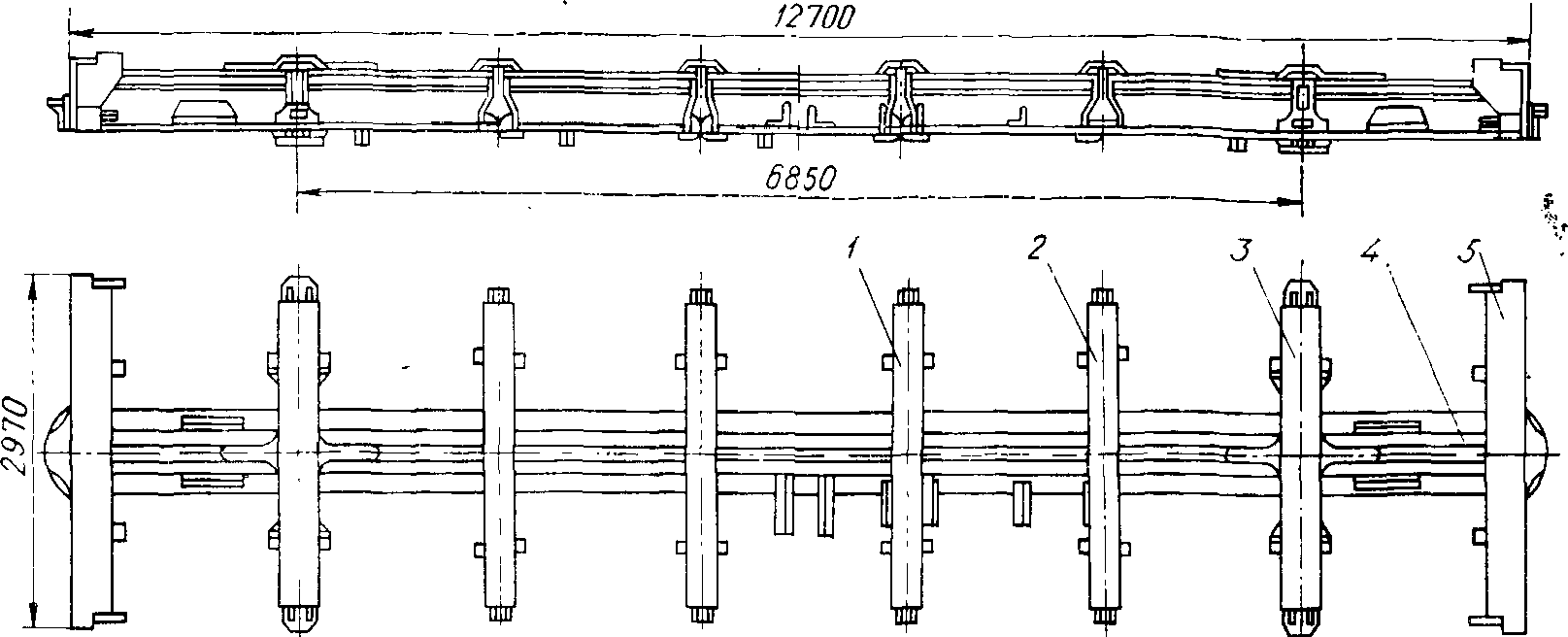

Рис. 7.11. Четырехосный цельнометаллический полувагон грузоподъемностью 63 т с объемом кузова 72,5 м3.

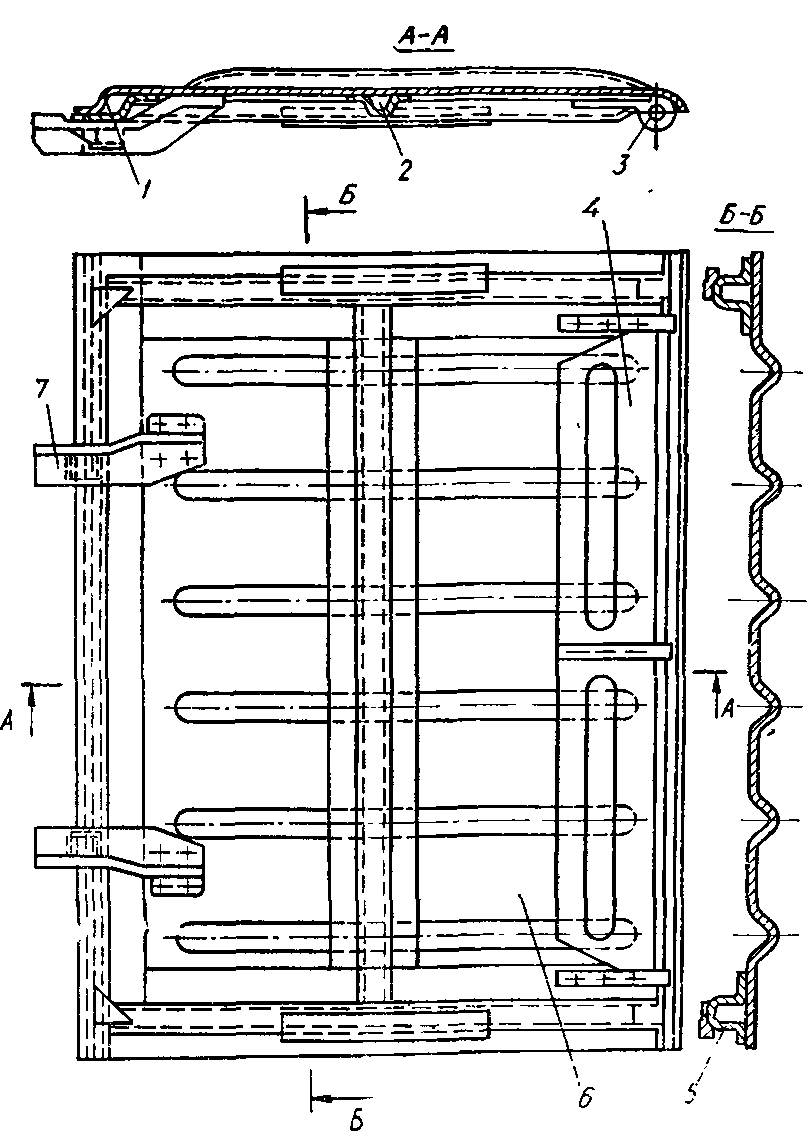

Рис. 7.12. Рама четырехосного цельнометаллического полувагона.

Универсальный полувагон имеет открытый сверху кузов (нет крыши), благодаря чему можно механизировать погрузочные работы с помощью экскаваторов, кранов, конвейеров и других погрузочных устройств.

Выгрузка сыпучих грузов механизированным способом осуществляется на вагоноопрокидывателях. Полувагоны разделяются по осности на четырех-, шести- и восьмиосные.

Четырехосный цельнометаллический полувагон (рис. 7. 11) грузоподъемностью 63 т с объемом кузова 72,5 м3 выпускается серийно Крюковским вагоностроительным заводом с 1969 г.

Рис. 7.13. Боковая стена четырехосного цельнометаллического полувагона.

Рама полувагона (рис. 7. 12) представляет собой цельносварную конструкцию, состоящую из хребтовой 4, концевых 5, шкворневых 3, промежуточных 2 и средних 1 балок. Хребтовая балка является основным несущим элементом рамы и образована двумя балками зетового профиля № 31 и балкой двутаврового профиля № 19. К вертикальным стенкам зетов (расстояние между ними равно 350 mm) по концам их приклепаны передние и задние упоры автосцепного устройства. Концевая балка сварена из штампованного углового профиля и нижнего листа, имеющих толщину 7 мм. Шкворневая балка коробчатого сечения изготавливается из двух вертикальных, верхнего и нижнего горизонтальных листов толщиной соответственно 8, 10 и 12 мм. В зоне пересечения хребтовой и шкворневых балок устанавливаются усиливающие подпятники, а к нижним листам шкворневых балок приклепаны пятники диаметром 300 мм и приварены скользуны. Промежуточные и средние балки сварены каждая в виде двутавра из вертикального, верхнего и нижнего листов, имеющих толщину соответственно 7, 8 и 12 мм. Все поперечные балки выполнены с переменным по длине сечением.

Кузов полувагона цельнометаллический, сварной конструкции, состоит из двух боковых стен и двух торцовых дверей со створками (см. рис. 7. 11), открывающимися внутрь вагона. Боковая стена (рис. 7. 13) включает в себя верхний 5 и нижний 9 обвязочные пояса, две угловые 1 и 8, две шкворневые 2 и четыре промежуточные 3 стойки, а также верхний 4 и нижний 6 листы обшивки. К листам обшивки снаружи приклепаны ступеньки-лестницы 7.

Рис. 7.14. Четырехосный цельнометаллический полувагон грузоподъемностью 63 т с объемом кузова 73 м3.

Внутренние поверхности боковых стен оборудуются увязочными устройствами для закрепления перевозимых грузов, а также скобами для установки лесных стоек.

Верхний обвязочный пояс выполнен из гнутого профиля толщиной 6 мм, нижний — из прокатного уголка (160Х X100X9 мм), шкворневые и промежуточные стойки — из омегообразного специального проката. Расстояния между стойками равны расстояниям между соответствующими поперечными балками рамы полувагона.

Верхний лист обшивки толщиной 4 мм имеет два сплошных по длине гофра, нижний лист толщиной 5 мм имеет один гофр. Гофры листов обращены выпуклостью внутрь кузова. В последнее время Крюковский вагоностроительный завод выпускает цельнометаллические полувагоны (рис. 7. 14), верхний лист обшивки которых имеет прерывистые по длине гофры с выпуклостью наружу вагона. Нижний лист обшивки не гофрирован. Объем кузова такого полувагона 73 м3.

Каждая створка торцовой двери состоит из каркаса и обшивки в виде гофрированного листа толщиной 4 мм. В закрытом положении двери фиксируются верхним клиновым и нижним запорами.

Пол кузова полувагона образуют 14 крышек разгрузочных люков. Крышка люка (рис. 7.15) представляет собой шестигофровый лист 6 толщиной 5 мм, подкрепленный двумя боковыми 5, передней 1, надпетельной 4 и средней 2 балочками в виде гнутых или штампованных профилей. К листу и надпетельной балке приклепаны три петли 3. С помощью петель и валиков крышки люков шарнирно соединяются с державками (ушками) двутавра хребтовой балки. Державки крепятся к вертикальной стенке двутавра с помощью заклепок. В передней части крышки приклепаны два литых запорных кронштейна 7, которые с помощью типового запорного устройства удерживают крышку в закрытом (горизонтальном) положении.

Типовое запорное устройство (рис. 7.16) крышки люка состоит из запора-закидки 3, скобы 1 и запорного сектора 2. Скоба болтами прикреплена к нижнему обвязочному поясу боковой стены кузова. Закидка и сектор насажены шарнирно на болты скобы. В нижней части закидки имеются два выступа (зуба), которыми она при закрывании крышки последовательно зацепляется за запорный кронштейн. Верхний выступ служит для плотного прижатия крышки к нижнему обвязочному поясу, хребтовой и двум поперечным балкам рамы. Стабильное прижатие закидки к запорному кронштейну крышки обеспечивается запорным сектором. Естественно, что каждая крышка люка имеет два запорных устройства. В опущенном состоянии (при разгрузке вагона) крышки люков опираются на приваренные к поперечным балкам рамы специальные опоры и образуют угол к горизонтали в средней части 31°, а над тележками 23°30/. Крышки оборудованы торсионными устройствами для облегчения их подъема при закрывании. Один конец торсиона опирается на раму полувагона, а другой закрепляется на крышке люка. При открывании крышки торсион закручивается (в пределах упругих деформаций) и стремится возвратить крышку в закрытое положение. Жесткость торсиона обеспечивает подъем крышки и установку запорного кронштейна ее на нижний выступ закидки усилием не более 250 Н.

Рис. 7.15. Крышка разгрузочного люка полувагона.

Рис. 7.16. Запорное устройство крышки люка полувагона.

Крышки разгрузочных люков четырех-, шести- и восьмиосных полувагонов взаимозаменяемы. Иными словами, этот элемент конструкции полувагона унифицирован.

Рис. 7.17. Четырехосный полувагон с деревянной обшивкой кузова.

Четырехосные цельнометаллические полувагоны грузоподъемностью 63 т с объемом кузова 73 м3 серийно строятся также Уральским вагоностроительным заводом. Эти полувагоны по сравнению с полувагонами Крюковского завода имеют только отдельные непринципиальные отличия в конструкции кузова, связанные с различной технологией производства: сварка кузова и крышек люков точечная, обшивка боковых стен в виде отдельных корытообразных выштамповок (панелей) на Уральском вагоностроительном заводе; сварка кузова и крышек люков дуговая, обшивка с продольными гофрами на Крюковском заводе.

Четырехосный полувагон грузоподъемностью 63 т с объемом кузова 70,5 м3 (рис. 7. 17) серийно выпускал Уральский вагоностроительный завод с 1961 г. От цельнометаллического полувагона этот полувагон отличается кузовом раскосно-стоечной конструкции с деревянной обшивкой боковых и торцовых стен. Доски обшивки толщиной 40 мм крепятся к металлическому каркасу кузова с помощью болтов. Между собой доски соединяют в шпунт и гребень. При разгрузке крышки люков образуют угол в средней части 40° и над тележками 32°.

В эксплуатации находятся также четырехосные полувагоны старой постройки с деревянной обшивкой. Грузоподъемность их 60—62 т, объем кузова 65—66 м3. По прочностным показателям эти вагоны не удовлетворяют требованиям эксплуатации при полном использовании их грузоподъемности. В частности, низка эксплуатационная надежность деревянной обшивки кузова. В связи с этим при заводском ремонте деревянная обшивка заменяется металлической. При этом к каркасу боковых и торцовых стен привариваются гладкие листы металлической обшивки (рис. 7. 18). При ремонте в депо полувагоны старого типа переоборудуются под перевозки контейнеров.

Рис. 7.19. Четырехосный полувагон, переоборудованный под перевозки контейнеров.

Рис. 7.18. Модернизированный четырехосный полувагон с гладкой металлической обшивкой.

С полувагона удаляются (рис. 7. 19) створки торцовых дверей; угловые стойки связываются горизонтальной балочкой, подкрепленной двумя вертикальными стойками; деревянная обшивка боковых стен, за исключением отдельных зон, снимается.

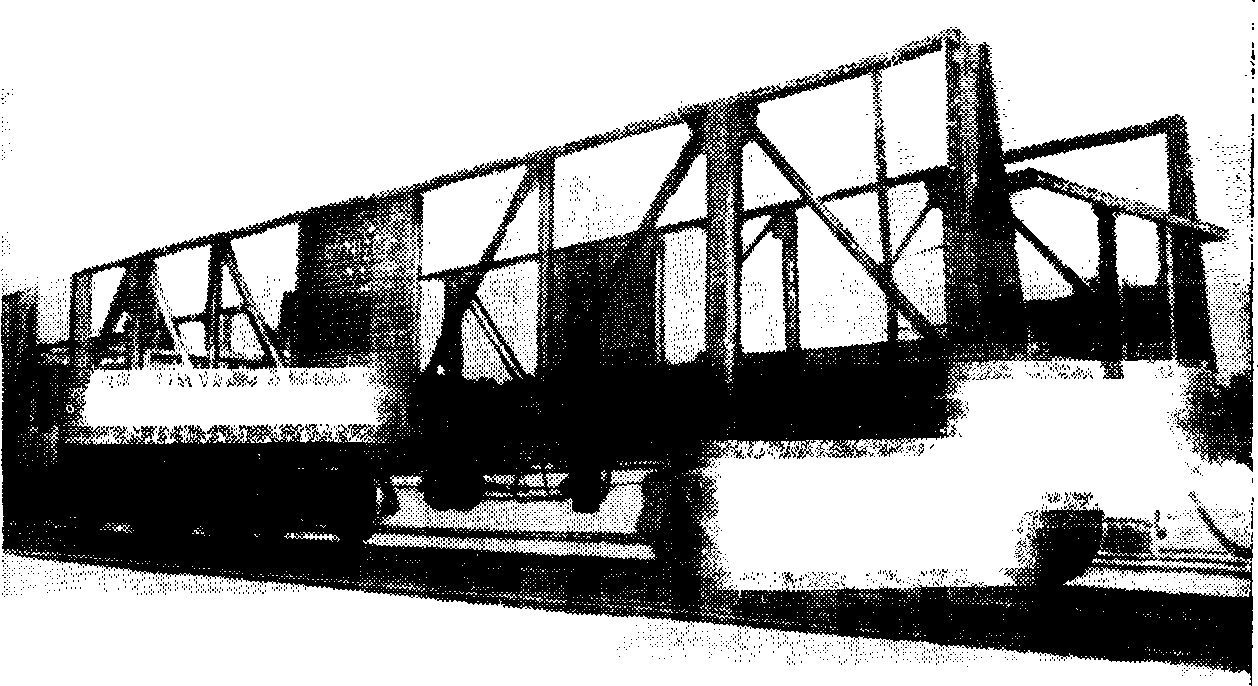

Восьмиосный полувагон выгодно отличается от четырехосного увеличенной (в пределах нормы) нагрузкой на метр пути, что позволяет при одной и той же длине станционных путей формировать из восьмиосных полувагонов более тяжелые поезда. Так, например, масса поезда длиной 1050 м, сформированного из восьмиосных полувагонов, составляет 8200 т, а из четырехосных полувагонов — 6000 т. Как известно, повышение весовых норм поездов — одно из наиболее экономичных мероприятий по увеличению провозной способности железных дорог. Первые опытные образцы восьмиосного полувагона построены в 1961 г., а затем выпускались опытно-промышленные партии.

Восьмиосный полувагон конструкции Уральского вагоностроительного завода характеризуется грузоподъемностью 125 т и объемом кузова 140,3 м3.

Рама полувагона включает в себя хребтовую балку (такого же сечения, как у четырехосного полувагона); две шкворневые балки замкнутого сечения (из двух вертикальных листов толщиной 6 мм, верхнего толщиной 8 мм и нижнего толщиной 10 мм горизонтальных листов); две концевые балки замкнутого сечения, сваренные из гнутого уголка, вертикального и горизонтального листов; восемь промежуточных балок (из вертикального листа и горизонтального пояса). Для опоры на тележки рама имеет два стальных литых пятника диаметром 450 мм.

Кузов полувагона состоит из двух боковых стен, двух торцовых дверей и пола, образованного 22 крышками разгрузочных люков. Боковая стена (рис. 7.20) имеет верхнюю обвязку 2, усиленную между стойками накладками 4, нижнюю обвязку 6, две угловые стойки 1, десять промежуточных стоек 3 и металлическую обшивку 5. Верхняя обвязка изготовлена из гнутого профиля, нижняя — из прокатного уголка (160X100X9 мм). Угловая стойка (см. разрез А—А) замкнутого сечения образована двумя штампованными элементами с толщиной стенок 4 мм. Промежуточная стойка (см. разрез Б—Б) состоит из двух штампованных профилей: наружного с сечением толщиной 7 мм и высотой 100 мм и внутреннего с сечением толщиной 6 мм и высотой 70 мм. Металлическая обшивка толщиной 5 мм выполнена в виде корытообразных выштамповок, с помощью сварки присоединенных к верхней и нижней обвязкам и стойкам стены. Выштамповки увеличивают жесткость боковой стены.

У восьмиосных полувагонов конструкции Крюковского вагоностроительного завода (грузоподъемность 125 т, объем кузова 138,5 м3) обшивка состоит из двух частей: верхний лист толщиной 4 мм с двумя продольными гофрами и нижний лист толщиной 5 мм с одним продольным гофром. Торцовая дверь восьмиосного полувагона (см. вид В) состоит из двух створок, которые шарнирно подвешены к угловым стойкам боковой стены и оборудованы верхним и нижним запорами. Обшивкой каркаса створки служит металлический гофрированный лист толщиной 5 мм.

Крышки разгрузочных люков полувагона в открытом положении образуют угол 40° в средней части и 27° над тележками.

Несущие элементы кузовов и рам четырех- и восьмиосных современных полувагонов изготавливаются из низколегированной стали марки 09Г2Д.

Цельнометаллические шестиосные полувагоны грузоподъемностью 93 — 94 т с объемом кузова 104—106 м3 строились в период 1955—1962 гг.

Рама шестиосного полувагона сварной конструкции. Она включает в себя те же элементы, что и рама четырехосного полувагона, но имеет пять промежуточных поперечных балок, что при увеличенной длине рамы обеспечивает ей достаточную жесткость.

Рис. 7.22. Четырехосная универсальная платформа.

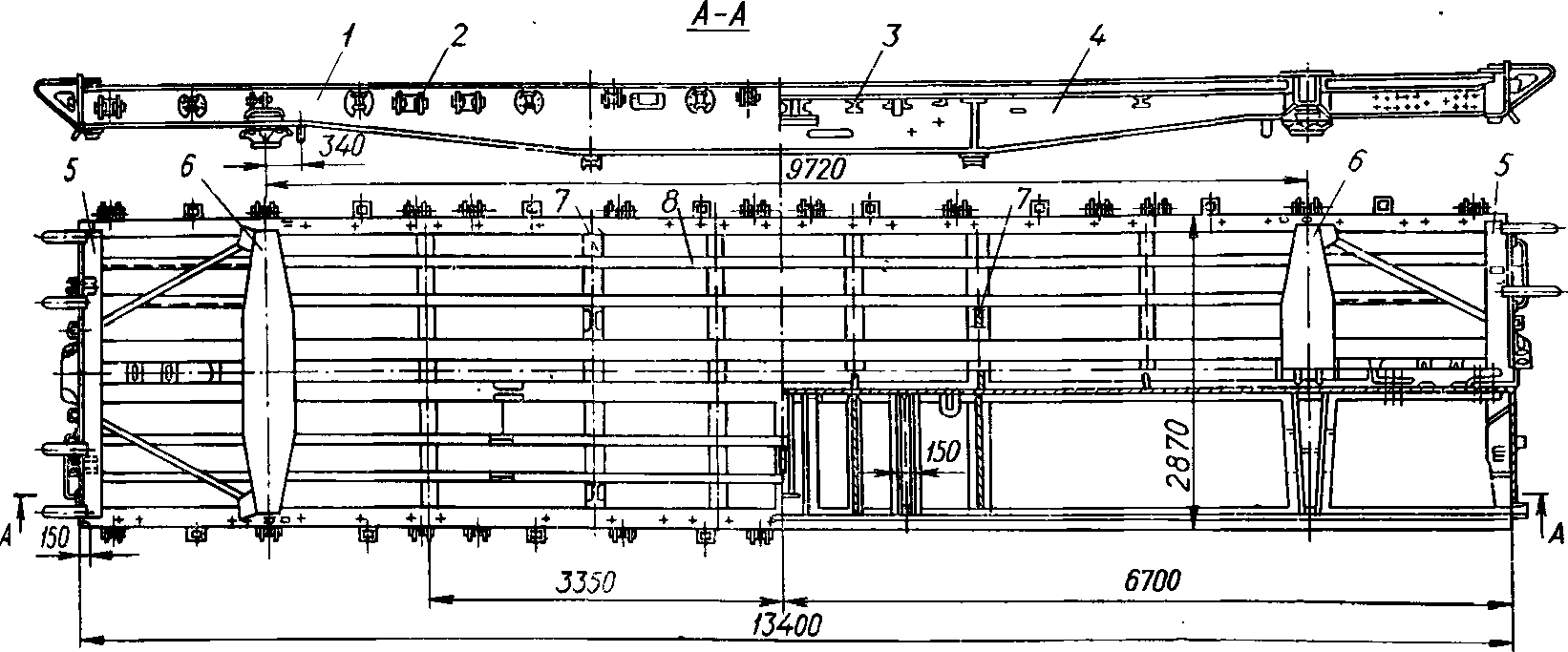

Рис. 7.23. Рама четырехосной платформы.

Четырехосная универсальная платформа грузоподъемностью 63 т (рис. 7. 22) серийно выпускается Днепродзержинским вагоностроительным заводом с 1967 г.

Рама платформы (рис. 7.23) по устройству отличается от рам других грузовых вагонов наличием основных продольных балок (две боковые 1 и хребтовая 4), имеющих переменную по длине высоту сечений. Наибольшая высота этих балок посередине, где возникают максимальные усилия. Боковые балки изготавливаются из двутавра № 60 (600X190X11,1X17,8 мм).

Хребтовую балку образуют два двутавра № 60, соединенных между собой ребрами жесткости. Помимо названных несущих продольных балок в состав рамы входят четыре дополнительные продольные балки 8 двутаврового сечения (100X55X4,5X7,2 мм). Последние предусмотрены с целью увеличения числа опор для досок пола и крепления тормозного оборудования. К числу поперечных балок рамы относятся две концевые 5, две шкворневые 6, две основные поперечные 7 и четыре вспомогательные поперечные 3. Шкворневые балки коробчатого сечения сварены из двух горизонтальных листов толщиной 10 мм и двух вертикальных толщиной 8 мм. Вспомогательные поперечные балки имеют такое же двутавровое сечение, как и дополнительные продольные.

По концам рамы на участке между концевыми и шкворлевыми балками имеются раскосы двутаврового сечения 120X74X5 мм. Они предусмотрены для передачи продольных усилий на боковые балки рамы с целью частичной разгрузки хребтовой балки. На боковых балках установлены скобы лесных стоек и державки 2 петель боковых бортов.

Кузов платформы образуют деревянный настил пола и металлические боковые и торцовые откидные борта. Пол настилается поперек рамы из досок толщиной 55 мм. Концы досок армируются металлическим уголком, предохраняющим их от разрушения. Доски крепятся болтами через уголок к боковым и концевым балкам рамы, а в средней части — болтами и специальными скобами к полкам двутавров хребтовой балки. Борта шарнирно соединены с рамой платформы.

Боковой борт высотой 500 мм для облегчения его подъема разделен на четыре секции. Каждая из них (рис. 7. 24) состоит из двух крайних стоек-петель 4, одной средней петли 2 и холодногнутого профиля 1 толщиной 3 мм с широким продольным гофром (см. разрезы А—А и Б—Б). Такая конструкция обладает необходимой жесткостью. Петли (см. разрез В—В) имеют П-образное сечение и отштампованы из листа толщиной 8 мм. В нижней части петли имеется отверстие. Через отверстия петли и державки, размещенной на боковой балке рамы, проходит валик. На него в средней части насажен клиновый запор, входящий в зев петли. Запор имеет продолговатый вырез, благодаря чему он может подниматься или опускаться.

Рис. 7.24. Секция продольного металлического борта платформы.

Торцовые борта высотой 400 мм также удерживаются в закрытом положении с помощью клиновых запоров. При открывании продольные борта откидываются вниз. В этом случае борт упирается в раму хвостовиком клинового запора. Открытые торцовые борта укладываются горизонтально на специальные кронштейны концевых балок. При этом обеспечивается загрузка платформы вдоль состава с переходом колесной техники от одной платформы к другой (допускается давление на колесо до 98,1 кН).

Рис. 7.25. Специальная платформа для перевозки контейнеров.

Конструкция платформы позволяет перевозить грузы как при поднятых, так и при откинутых вниз продольных бортах, что важно при перевозках негабаритных грузов. Для увязки перевозимых грузов на боковых бортах имеются увязочные кольца 3 (см рис. 7.24). Места размещения автосцепных устройств, пятников и скользунов на раме платформы там же, где и у рам четырехосных крытых вагонов и полувагонов.

С 1952 г. строились цельнометаллические четырехосные платформы грузоподъемностью 60 т. Затем грузоподъемность была повышена до 62 т. Боковые и хребтовая балки рамы таких платформ изготавливались из двутавра № 55, а борта — из штампованных металлических листов толщиной 3 мм. Запорные устройства бортов в виде закидок-подкосов ненадежны в работе (в эксплуатации возникали случаи самопроизвольного открывания бортов). В целом конструкции платформ грузоподъемностью 60—62 т менее прочны по сравнению с платформами грузоподъемностью 63 т.

Кроме платформ с металлическими бортами в эксплуатации имеются четырехосные платформы с деревянными бортами грузоподъемностью 60 т. Они. строились до 1952 г.

В девятой и десятой пятилетках существенно увеличились перевозки грузов в большегрузных контейнерах как железнодорожным транспортом, так и с участием нескольких видов транспорта. Для снижения себестоимости таких контейнерных перевозок в 1970 г. была разработана конструкция специальной платформы.

Четырехосная специальная платформа (рис. 7. 25) грузоподъемностью 60 т предназначена для транспортировки типовых большегрузных контейнеров массой брутто 10, 20 и 30 т. Отличие специальной платформы от универсальной заключается в том, что она выполнена без полового настила и бортов и оборудована специальными устройствами для крепления контейнеров.

Рис. 7.25. Специальная платформа для перевозки контейнеров.

Рама платформы длиной 18 400 мм состоит из хребтовой балки (два двутавра № 60, сверху по всей длине перекрытые листом 400X12 мм, а снизу посередине на длине 7 м усиленные полосами 150X14 мм), двух продольных боковых балок (двутавр № 60), двух концевых (штамповка уголкового сечения из листа толщиной 10 мм и верхний лист толщиной 12 мм), двух шкворневых (два вертикальных листа толщиной 10 мм, верхний и нижний листы сечением 480X12 мм), трех средних поперечных (два вертикальных листа толщиной 10 мм, нижний лист сечением 250X12 мм и верхний — габаритных грузов. Для увязки перевозимых грузов на боковых бортах имеются увязочные кольца 3 (см рис. 7.24). Места размещения автосцепных устройств, пятников и скользунов на раме платформы там же, где и у рам четырехосных крытых вагонов и полувагонов.

С 1952 г. строились цельнометаллические четырехосные платформы грузоподъемностью 60 т. Затем грузоподъемность была повышена до 62 т. Боковые и хребтовая балки рамы таких платформ изготавливались из двутавра № 55, а борта — из штампованных металлических листов толщиной 3 мм. Запорные устройства бортов в виде закидок-подкосов ненадежны в работе (в эксплуатации возникали случаи самопроизвольного открывания бортов). В целом конструкции платформ грузоподъемностью 60—62 т менее прочны по сравнению с платформами грузоподъемностью 63 т.

Кроме платформ с металлическими бортами в эксплуатации имеются четырехосные платформы с деревянными бортами грузоподъемностью 60 т. Они. строились до 1952 г.

В девятой и десятой пятилетках существенно увеличились перевозки грузов в большегрузных контейнерах как железнодорожным транспортом, так и с участием нескольких видов транспорта. Для снижения себестоимости таких контейнерных перевозок в 1970 г. была разработана конструкция специальной платформы.

Четырехосная специальная платформа (рис. 7. 25) грузоподъемностью 60 т предназначена для транспортировки типовых большегрузных контейнеров массой брутто 10, 20 и 30 т. Отличие специальной платформы от универсальной заключается в том, что она выполнена без полового настила и бортов и оборудована специальными устройствами для крепления контейнеров.

Рама платформы длиной 18 400 мм состоит из хребтовой балки (два двутавра № 60, сверху по всей длине перекрытые листом 400X12 мм, а снизу посередине на длине 7 м усиленные полосами 150X14 мм), двух продольных боковых балок (двутавр № 60), двух концевых (штамповка уголкового сечения из листа толщиной 10 мм и верхний лист толщиной 12 мм), двух шкворневых (два вертикальных листа толщиной 10 мм, верхний и нижний листы сечением 480X12 мм), трех средних поперечных (два вертикальных листа толщиной 10 мм, нижний лист сечением 250X12 мм и верхний —180X12 мм) и двух поперечных балок сложной конфигурации, расположенных над внутренними колесами тележек.

Рис. 7.26. Специальная двухъярусная платформа для перевозки легковых автомобилей.

По концам рамы на участках между концевыми и шкворневыми балками предусмотрены раскосы из двутавров № 10. Чтобы не возникали продольные и боковые перемещения контейнеров, рама платформы оборудована четырьмя неподвижными угловыми упорами на концевых балках и десятью поворотными упорами. Последние шарнирно закреплены по концам поперечных балок в местах их соединения с боковыми балками рамы. В рабочем положении поворотный упор находится на боковой балке. При этом расстояние между центрами двух фиксаторов, приваренных к упору, равно расстоянию между центрами отверстий в угловых фитингах контейнеров. Таким образом, крепление контейнера обеспечивается посредством прочной связи фиксаторов подвижных упоров с угловыми фитингами контейнеров (фиксатор входит в отверстие фитинга). В нерабочее положение подвижный упор устанавливается поворотом его на 180°. В этом случае он располагается на поперечной балке ниже плоскости рамы. Различные сочетания при загрузке платформы контейнерами массой брутто 10, 20 и 30 т образуют следующие восемь

схем загружения: I — 20+30; II — 20+20+20; III — 30+10+10; IV — 10+30+10; V — 10+20+10+20; VI — 10+20+20+10; VII — 20+20+10 + + 10; VIII — 10+10+10+10+10+10.

В условиях массового производства легковые автомобили перевозить экономически целесообразно специализированным подвижным составом. В связи с этим в 1968 — 1969 гг. Днепродзержинским вагоностроительным заводом разработана и испытана специальная платформа для перевозки легковых автомобилей.

Специальная четырехосная двухъярусная платформа цельнометаллической сварной конструкции (рис. 7. 26) состоит из нижней и верхней рам, соединенных между собой четырьмя концевыми наклонными и двумя средними стойками при помощи косынок, образующих плавный переход от горизонтальных элементов к вертикальным. Такое конструктивное оформление обеспечивает необходимую прочность и создает законченную форму с точки зрения технической эстетики.

Таблица 7.3. Основные технические характеристики платформ

Параметр | с деревянными бортами | Тип четырехосной платформы | ||||

Универсальная | Специализированная | |||||

для | для | |||||

Грузоподъемность, т | 60 | 60 | 62 | 63 | 60 | 20 |

Тара, т | 22 | 22 | 22 | 20.92 | 22 | 26 |

Коэффициент тары | 0,37 | 0,37 | 0,36 | 0,332 | 0.366 | — |

Нагрузка от оси на рельсы, кН (тс) | 201 (20,5) | 201 | 206 | 205 | 204 | 113 |

База, мм | 9294 | 9720 | 9720 | 9720 | 147.0 | 16 500 |

Длина, мм: по осям сцепления |

|

|

|

|

|

|

автосцепок | 14194 | 14 620 | 14 620 | 14 620 | 19 620 | 21 660 |

по раме | 12 974 | 13 400 | 134о0 | 13 400 | 18 400 | 20 800 |

Ширина рамы, мм | 2770 | 2770 | 2770 | 2770 | 2500 | 3250 |

Высота от головок рельсов, мм: |

|

|

|

|

|

|

максимальная | 1726 | 1771 | 1771 | 1810 | 1365 | 3220 |

до уровня пола | 1271 | 1271 | 1271 | 1302 |

| 1218 |

Габарит | 1-В | 1-В | 01-Т | 01-Т | 01-Т | 1-Т |

Нижняя рама включает в себя хребтовую балку из двух специальных зетов; среднюю продольную балку омегообразного сечения, приваренную к хребтовой балке сверху по всей длине; две боковые продольные балки из двутавра; две концевые балки незамкнутого сечения; одну среднюю поперечную и две шкворневые двухсекционные балки замкнутого сечения; промежуточные продольные и поперечные балки из швеллеров.

Верхняя рама состоит из двух боковых балок (катаный швеллер), средней продольной балки омегообразного сечения, двух концевых и 22 промежуточных поперечных балок из гнутых профилей.

Стойки имеют коробчатое замкнутое сечение и выполнены из гнутых профилей.

Нижняя и верхняя рамы перекрыты металлическим настилом из гофрированного листа с просеченными щелевыми вырезами для установки упоров под колеса автомобилей. Для установки автомобилей по длине и ширине на рамах установлены направляющие устройства. Они представляют собой систему ограждений и труб, направляющих роликов и рольгангов. По концам верхней и нижней рам шарнирно закреплены торцовые переездные площадки для проезда автомашин из одной платформы на другую. В транспортном положении они приподняты, закреплены специальными крюками и образуют торцовые борта.

Ходовой частью платформы служат две тележки типа ЦНИИ-Х3-О, оборудованные буксами с подшипниками качения и рессорным подвешиванием увеличенной гибкости.

На платформе одновременно может разместиться 17 автомобилей типа «Жигули», «Москвич» или «Запорожец» (7 на нижнем и 10 на верхнем ярусе) или 8 типа «Волга».

Все несущие элементы универсальных и специальных платформ изготавливаются из низколегированной стали марки 09Г2Д. Основные технические характеристики рассмотренных платформ приведены в табл. 7. 3.