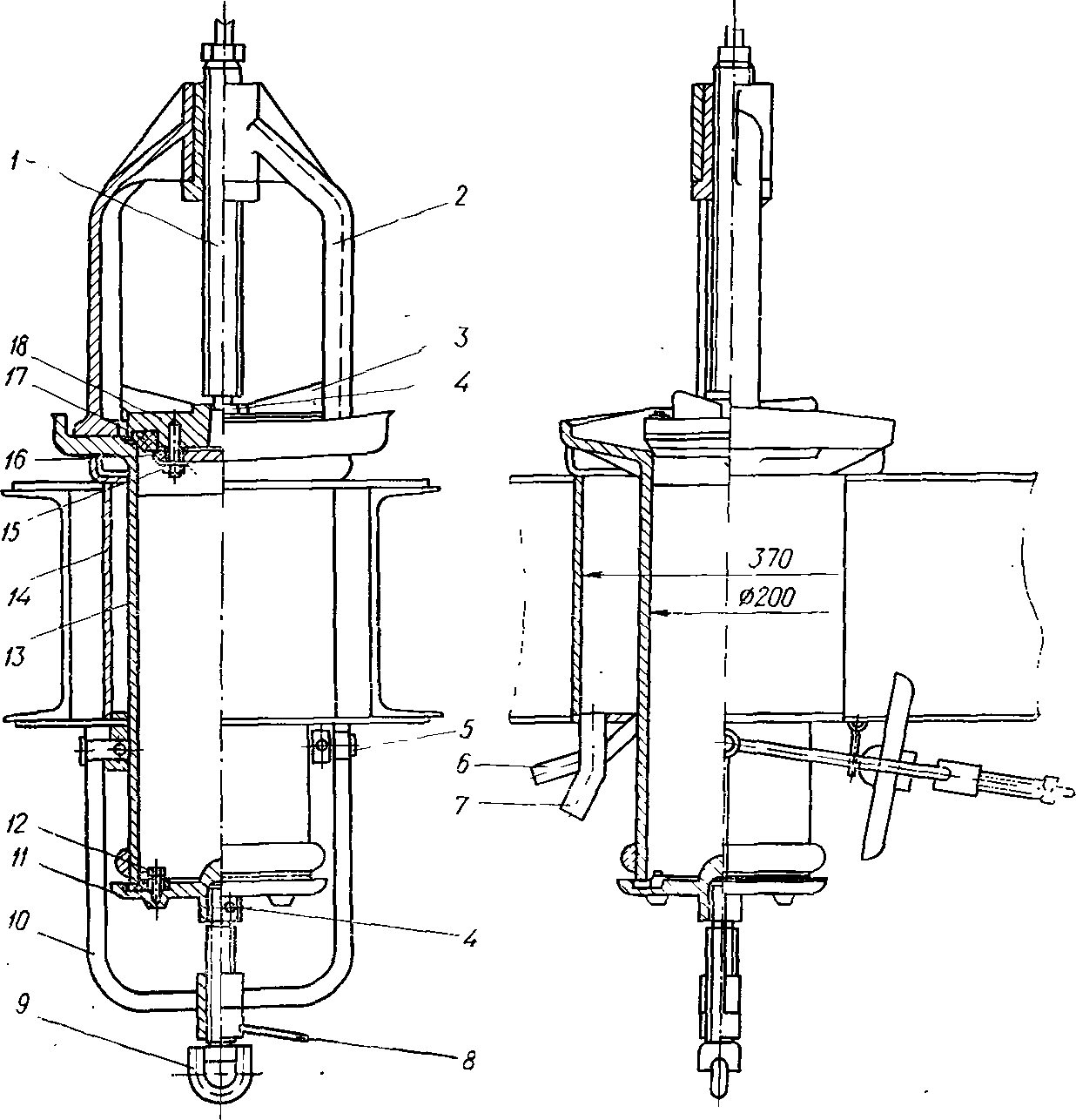

Четырехосная цистерна для перевозки нефти и нефтепродуктов (рис. 7. 29,а) грузоподъемностью 60 т с объемом котла 61,2 м3 в рабочем парке цистерн наиболее распространена. Она серийно строится с 1957 г.

Рама цистерны состоит из хребтовой балки и двух концевых частей. Хребтовая балка выполнена из двух швеллеров № 30с (300Х11,5Х89Х13,5 мм), перекрытых сверху и снизу листами толщиной соответственно 8 и 6 мм. Концевая часть рамы помимо участка хребтовой балки включает в себя шкворневую балку коробчатого сечения (сварена из верхнего и нижнего листов толщиной 12 мм и двух вертикальных листов толщиной 8 мм), концевую и две короткие боковые балки, изготовленные из штамповок Г-образной формы толщиной 6 мм. Для увеличения жесткости вертикальные

стенки боковых балок гофрированы. Таким образом, особенностью рамы цистерн является то, что на участке между шкворневыми балками имеется только хребтовая балка, другие продольные и поперечные элементы отсутствуют. Связь шкворневых балок рамы с надрессорными балками двухосных тележек осуществляется с помощью обычного пятникового устройства и боковых скользунов. Описанная конструкция рамы типовая. Она применяется независимо от перевозимых грузов для всех четырехосных цистерн.

Котел цистерны диаметром 2800 мм имеет цилиндрическую часть, сваренную из пяти продольных листов (нижнего, или броневого, толщиной 11 мм, двух верхних и двух средних — 9 мм), и два сферических днища из листа толщиной 11 мм (радиус сферы равен 3000 мм). Материал котла — сталь марки СтЗ. Все листы и днище котла соединены между собой встык автоматической сваркой.

По концам и в средней части котел связан с рамой. Поскольку при изменении температуры длина котла может изменяться, по концам он не крепится жестко к раме, а свободно лежит (рис. 7. 29,б) на деревянных брусках 3. Последние укреплены болтами на металлических опорах 2 шкворневых балок рамы. Верхние части опор имеют очертание, соответствующее форме котла. Чтобы предотвратить вертикальные и поперечные перемещения котла относительно рамы, применяются стяжные хомуты 1. Натяжение хомутов обеспечивается винтовыми муфтами.

Средняя часть котла (рис. 7. 29,в) связана с хребтовой балкой фасонными лапами 4, приваренными к броневому листу котла и соединенными болтами 5 с опорными планками 7, которые жестко приварены к верхним полкам хребтовой балки. Такое соединение котла и хребтовой балки не допускает их взаимного смещения в продольном направлении.

Жидкий груз наливается в котел через колпак, размещенный сверху посередине котла. Люк колпака (диаметр 570 мм, высота 300 мм) герметически закрывается крышкой, плотное прилегание которой обеспечивается с помощью восьми откидных болтов. В колпаке размещается устройство для контроля уровня заполнения котла и привод сливного прибора. Часть объема котла (примерно 2% общего объема) должна быть незаполненной, поскольку при повышении температуры объем нефтепродукта увеличивается. Котел оборудован наружной двухсторонней лестницей с площадкой вокруг колпака и внутренней лестницей для спуска внутрь.

Цистерна имеет нижний слив, для чего оборудована универсальным сливным прибором 6, расположенным в средней части котла. Броневой лист котла имеет выгиб вниз глубиной 15 — 30 мм для полного стекания жидкости от днищ к сливному прибору.

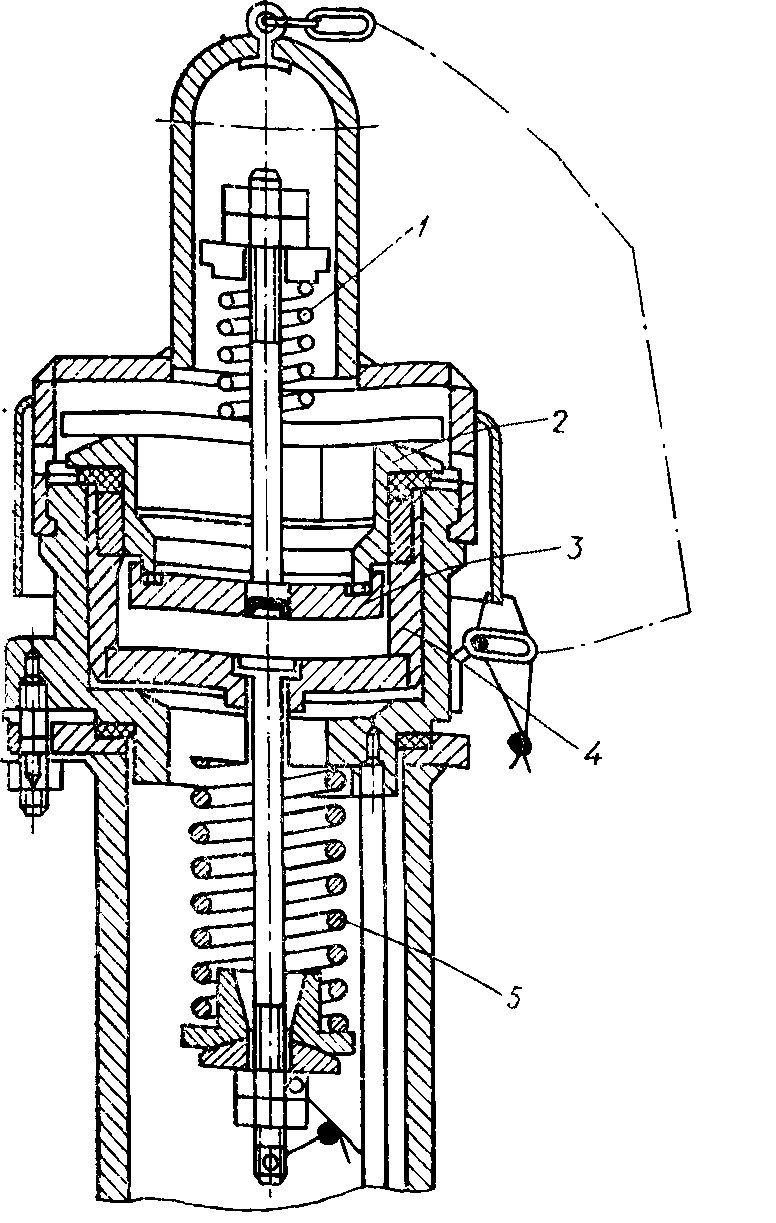

Сливной прибор (рис. 7.30) состоит из внутренней и наружной частей.

Внутренняя часть включает в себя стойку 2, клапан 18 и штангу 1, нижний конец которой соединен с клапаном болтами 4, входящими в кольцевую выточку штанги. Клапан снабжен перьями 3, направляемыми стойкой 2. Такая связь клапана со штангой позволяет ему при вращении штанги перемещаться вверх и вниз, препятствуя повороту. Резьбовой частью штанга ввинчивается в стойку, а верхний ее конец, соединенный с откидным воротком, размещается в колпаке. Клапан является основным затвором. Для обеспечения достаточной плотности к нему с помощью прижимного кольца 16 и шпилек 15 прикреплено резиновое кольцо 17. Седлом клапана служит верхний торец корпуса 13.

Рис. 7.30. Универсальный сливной прибор цистерны.

Наружная часть сливного прибора состоит из корпуса 13 (диаметром 200 мм), приваренного к котлу; крышки 11 с резиновым уплотнением, прикрепляемым с помощью прижимного кольца и болтов 12; нажимного винта 9 с рукояткой 8 стопорной гайки и скобы 10, подвешенной к корпусу с помощью валиков 5.

Крышка 11 является дополнительным наружным затвором. Она прижимается к нижнему торцу корпуса винтом 9. Соединение крышки и винта осуществляется с помощью болтов 4, пропущенных через кольцевую выточку винта. Корпус сливного прибора окружен парообогревательным кожухом 14. Патрубки 6 и 7 предназначены соответственно для подвода пара и удаления конденсата из кожуха.

Чтобы открыть сливной прибор, отворачивают винт 9, поворачивают скобу 10 вместе с крышкой 11 и винтом 9 и навешивают ее на крючок, приваренный к хребтовой балке. Таким образом, дополнительный затвор открыт. После этого открывают крышку колпака цистерны и посредством воротка вращают штангу 1. В результате клапан 18 поднимается и отходит от верхнего торца корпуса. Прибор полностью открыт.

С точки зрения прочности и устойчивости котла для него опасны внутренние избыточное и пониженное (вакуум) давления.

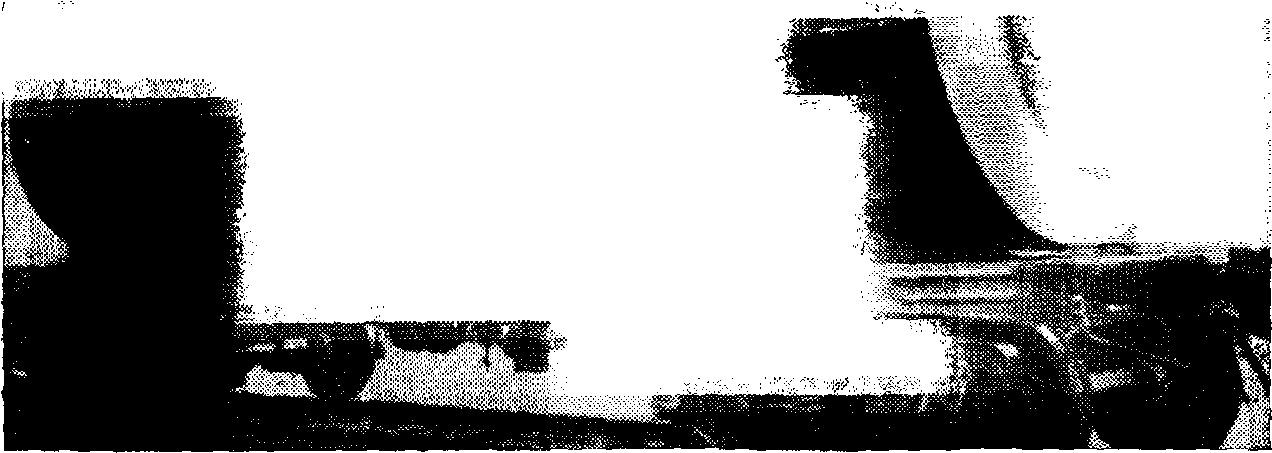

Рис. 7.31. Предохранительно-впускной клапан цистерны.

Чтобы избежать этих нежелательных явлений, на котле рядом с колпаком устанавливается предохранительно-впускной клапан (рис. 7. 31). При давлении в котле, превышающем давление, на которое отрегулирована пружина 5 (0,15 МПа для цистерн общего назначения), ее сопротивление преодолевается, и клапан 2, имеющий направляющую втулку 4, поднимается вверх, обеспечивая сброс избыточного давления в атмосферу. Если давление в котле понижено (на 0,01 МПа), то сжимается пружина 1, в результате чего клапан 3 опускается и воздух входит в котел.

Котел рассматриваемой цистерны окрашен в светло-желтый (палевый) цвет, в правом верхнем углу наносится трафарет Бензин/Нефть. Недостатком цистерны является то, что ее грузоподъемность неполностью используется при перевозках светлых нефтепродуктов. Удельный объем котла равен 1,02 м3/т, а светлых нефтепродуктов — 1,2—1,4 м3/т.

Четырехосная цистерна грузоподъемностью 60 т (рис. 7. 32) предназначена для перевозки бензина и светлых нефтепродуктов. Она выпускается серийно с 1971 г. и характеризуется увеличенным объемом котла (72,7 м3) за счет большей его длины (10 620 мм) и диаметра (3000 мм). Толщины листов цилиндрической части котла: броневого — 11 мм; двух средних 10 мм; двух верхних 9 мм. Материал котла — сталь марки ВСт3сп5. Крепление котла к раме типовое. Броневой лист выполнен с уклоном к универсальному сливному прибору.

Транспортирование высоковязких нефтепродуктов (мазута, смазочных масел и т. п.) в обычных нефтебензиновых цистернах нерационально, так как такие грузы очень трудно сливать. Для полной выгрузки нефтепродукты надо подогревать. В связи с этим разработана конструкция специальной четырехосной цистерны грузоподъемностью 60 т для вязких нефтепродукт о в (рис. 7. 33). Она отличается от нефтебензиновой наличием парообогревательной рубашки, которой оборудована нижняя часть котла по всей поверхности. Наружной стенкой рубашки служит стальной лист толщиной 3 мм, равноотстоящий от котла, а внутренней — часть котла. Между собой стенки связаны сваркой металлическим каркасом из уголкового проката. Поверхность обогрева котла цистерны составляет 40 м2.

Рис. 7.32. Четырехосная цистерна для светлых нефтепродуктов.

Ряс. 7.33. Четырехосная цистерна для вязких нефтепродуктов.

Пар подается в рубашку через штуцер кожуха сливного прибора, а выход пара или конденсата происходит через два патрубка, расположенных по концам котла в нижней части рубашки. Толщина броневого, средних и верхних листов котла равна соответственно 11,9 и 8 мм, объем котла 61,2 м3, материал — сталь марки ВСт3сп5.

Восьмиосная цистерна грузоподъемностью 120 т с объемом котла 140 м3 (рис. 7. 34) предназначена для перевозки бензина и светлых нефтепродуктов.

Цистерна безрамной конструкции. Котел ее, как замкнутая цилиндрическая оболочка, воспринимает все вертикальные и горизонтальные нагрузки. Естественно, что отсутствие несущей рамы уменьшает тару цистерны и, следовательно, снижает себестоимость перевозок. Котел цистерны внутренним диаметром 3000 мм изготавливается из низколегированной стали марки 09Г2С. Цилиндрическая часть его составлена из двух половин, сваренных встык. Каждая половина сварена из продольных листов: двух нижних толщиной 14 мм, двух средних — 10 мм, двух верхних — 9 мм. Днища торосферической формы штампованы из листа толщиной 12 мм.

Рис. 7.34. Восьмиосная цистерна для бензина и светлых нефтепродуктов.

Для повышения прочности и жесткости цилиндрическая оболочка котла в средней и двух опорных зонах подкреплена приваренными к ней кольцевыми шпангоутами (по два в каждой зоне).

По концам котла находятся две опорные полурамы, посредством которых осуществляется связь котла с ходовыми тележками. Полурама состоит из мощной короткой хребтовой балки (два зета № 31), шкворневой балки коробчатого сечения, облегченных концевой и двух боковых балок, отштампованных из листа толщиной б мм. На хребтовой и концевых балках размещены детали автосцепного устройства, а на шкворневой — пятник, скользуны. Котел с помощью сварки жестко соединен с полурамами, точнее с опорами хребтовых и шкворнезых балок. Для ускорения операций налива и слива груза котел оборудован двумя типовыми колпаками и двумя универсальными сливными приборами. Ходовой частью цистерны служат две обычные четырехосные тележки с соединительными балками штампосварной конструкции.

В концевых частях котлов восьмиосных цистерн, выпускаемых до 1972 г., предусматривались специальные углубления — ниши для размещения хребтовых балок полурам. Наличие ниши позволяет понизить центр тяжести цистерны, что улучшает ее устойчивость и другие динамические качества. Однако при этом значительно усложняется технология изготовления котла и подгонка к нему опорных устройств, появляются начальные технологические напряжения. Все эти отрицательные факторы приводят к усталостному разрушению опор котла в эксплуатации.

В опытной эксплуатации находится восьмиосная цистерна с опиранием котла на скользуны двухосных тележек. Соединительная балка двухосных тележек отсутствует. За счет этого тара цистерны уменьшена на 2,5 т, а грузоподъемность увеличена и равна 122,5 т.

В 1975—1977 гг. разработана и построена восьмиосная цистерна (рис. 7. 35) для перевозки сырой нефти на Байкало-Амурской железнодорожной магистрали. Грузоподъемность цистерны 125 т, объем котла 159,5 м3, внутренний диаметр котла 3400 мм. Цистерна построена по габариту Т. Конструкция цистерны создавалась с учетом особенностей климатических и природных условий в районе БАМа, выдвигающих повышенные требования к надежности и удобству обслуживания узлов цистерн. Она изготовлена из материалов, обеспечивающих устойчивую работу в зоне холодного климата с температурой минус 60°С. Несущий котел цистерны оснащен одним наливным колпаком и одним сливным прибором. В автосцепное устройство включен гидравлический поглощающий аппарат.

Основные технические характеристики цистерн общего назначения приведены в табл. 7. 5.

Таблица 7.5. Основные технические характеристики нефтебензиновых цистерн

Параметр | Тип цистерны | |||||

Четырехосная для нефтепродуктов | Восьмиосная для: | |||||

темных и светлых | светлых | ВЯЗКИХ | светлых | сырой | ||

Грузоподъемность, т | 50 | 60 | 60 | 60 | 120 | 125 |

Тара, т | 23,5 | 23 | 24 | 23 | 48,8 | 51 |

Коэффициент тары | 0,47 | 0,38 | 0,4 | 0.39 | 0,41 | 0,41 |

Нагрузка от оси на рельсы, кН(тс) | 180 | 204 | 206 | 205 | 207 | 215 |

Объем котла, м3: | (18,4) | (20,8) | (21) | (20,9) | (21,1) | (21,9) |

ПОЛНЫЙ | ----------------------- | 61,2 | 72,7 | 61,2 | 140 | 159,5 |

полезный | 50 | 60 | 71,2 | 60 | 137,2 | 156,3 |

Внутренний диаметр котла, мм | 2600 | 2800 | 3000 | 2800 | 3000 | 3400 |

База, мм | 7120 | 7120 | 7800 | 7800 | 13 790 | 10 520 |

Длина, мм: | 12 020 | 12 020 | 12 020 | 12 020 | 21 120 | 18 690 |

по концевым балкам | 10 800 | 10 800 | 10 800 | 10800 | 19 990 | — |

Максимальная высота от уровня головок рельсов, мм | 4615 | 4620 | 4620 | 4627 | 4830 | 5175 |

Максимальная ширина, мм | 3020 | 3020 | 3080 | 3080 | 3275 | 3598 |

Габарит | 1-В | 1-В | 02-Т | 02-Т | 1-Т | Т |