Особенности конструкции полувагонов с глухим полом, вагонов для перевозки технологической щепы, нефтебитума и леса в хлыстах

Для перевозки угольно-рудных грузов в замкнутых кольцевых маршрутах от мест добычи к крупным потребителям (тепловые станции, металлургические предприятия) предназначены полувагоны с глухим полом. Конструкция их позволяет производить механизированную погрузку сверху (грейферными кранами, экскаваторами и т. п.) и разгрузку на вагоноопрокидыватели башенного или роторного типа.

Четырехосный цельнометаллический полувагон с глухим полом грузоподъемностью 64 т (рис. 8. 9) строится с 1972 г. Ждановским заводом тяжёлого машиностроения. Тара вагона 21,1 т; все линейные размеры точно такие, как у универсального цельнометаллического полувагона грузоподъемностью 63 т (см. табл. 7.2), на базе которого он спроектирован. Отличие конструкции вагона заключается в том, что вместо разгрузочных люков имеется сплошной настил пола из гладкого листа толщиной 6 мм. В связи с этим хребтовая балка рамы вагона состоит из двух зетов № 31, а двутавр отсутствует.

Рис. 8.9. Четырехосный полувагон с глухим полом.

В опытном восьмиосном полувагоне с глухим полом грузоподъемностью 130 т и объемом кузова 153 м3 разгрузочные люки заменены сплошным полом из листа толщиной 7 мм, а торцовые двери — глухими стенами, что исключает потери груза от течи в конструктивные зазоры. В полу предусмотрены два люка с крышками, открывающимися внутрь и служащими для удаления воды и остатков груза. Переменное сечение по высоте несущих стоек кузова позволяет увеличить ширину кузова в верхней части. Обусловленный этим наклон наружу боковых и торцовых стен на 85 мм создает лучшие условия для разгрузки сыпучего груза.

Поскольку полувагон построен по габариту Т, он характеризуется увеличенной шириной кузова (3506 мм). Осевая нагрузка равна 216 кН. База вагона, длины по осям сцепления автосцепок и концевым балкам рамы, тара такие же, как у универсального восьмиосного полувагона грузоподъемностью 125 т (см. табл. 7. 2).

Восьмиосный полувагон с глухим полом грузоподъемностью 105 т и объемом кузова 63,3 м3 предназначен для перевозки медной руды от рудников к металлургическим предприятиям. Тара вагона 45,8 т, длина по осям сцепления автосцепок 15 500 мм, максимальная ширина кузова 3144 мм. Рама полувагона состоит из хребтовой балки (два двутавра № 45), двух шкворневых, двух концевых и набора промежуточных поперечных балок из швеллера № 24. Сверху рамы уложен трехслойный пол, состоящий из нижнего толщиной 6 мм и верхнего толщиной 10 мм стальных листов и прослойки между ними из деревянных брусков толщиной 100 мм, служащих для амортизации ударов падающих глыб руды. Металлический каркас боковых и торцовых стен кузова с внутренней стороны обшит листом толщиной 6 мм. Ходовой частью восьмиосных полувагонов с глухим полом служат две типовые четырехосные тележки.

Четырехосный цельнометаллический полувагон для перевозки технологической щепы от предприятий лесной и деревообрабатывающей промышленности на целлюлозно-бумажные комбинаты создан в соответствии с требованиями целлюлозно-бумажной промышленности Днепродзержинским вагоностроительным заводом.

Рис. 8.10. Четырехосный бункерный вагон для нефтебитума.

Грузоподъемность вагона 58 т, тара 25,85 т, объем кузова 135 м3. Ввиду небольшой насыпной массы перевозимого груза (0,4— —0,5 т/м3) вагон имеет значительную длину по осям сцепления автосцепок (19 050 мм).

Рама полувагона включает в себя хребтовую балку (два зета № 31 и двутавр № 19), две шкворневые балки закрытого сечения (два вертикальных листа толщиной 14 мм, верхний и нижний листы толщиной соответственно 10 и 14 мм), семь промежуточных балок также закрытого профиля (толщина вертикальных листов 6 мм, горизонтальных — 8 мм) и две концевые балки.

Кузов полувагона образован двумя вертикальными боковыми и двумя вертикальными глухими торцовыми стенами, а также 20 крышками разгрузочных люков (1327X1540 мм). Обшивка боковых и торцовых стен выполнена из листа толщиной 3 мм с штамповками. Торцовые стены усилены поперечными элементами. Крышки разгрузочных люков взаимозаменяемы с крышками универсальных полувагонов. Естественно, что конструкции крепления крышек к хребтовой балке полувагона и запорного устройства типовые.

Ходовой частью полувагона служат две двухосные тележки типа ЦНИИ-Х3-О. По существу вагон для технологической щепы отличается от универсального четырехосного полувагона увеличенной длиной и глухими торцовыми стенами.

Четырехосный бункерный вагон грузоподъемностью 40 т (рис. 8. 10) предназначен для перевозки нефтебитума от нефтеперерабатывающих заводов к потребителям. Вагон саморазгружающийся, представляет собой цельнометаллическую сварную конструкцию, состоящую из рамы и четырех поворотных бункеров.

Рама вагона длиной 13 400 мм подобна раме платформы и включает в себя хребтовую балку (два двутавра № 55), две боковые балки (двутавр № 55), две шкворневые балки (коробчатое сечение образовано двумя вертикальными и двумя горизонтальными листами толщиной соответственно 8 и 10 мм) и две концевые балки Г-образного профиля из листа толщиной 8 мм. На раме смонтированы пять опор 4 трапецоидальной формы.

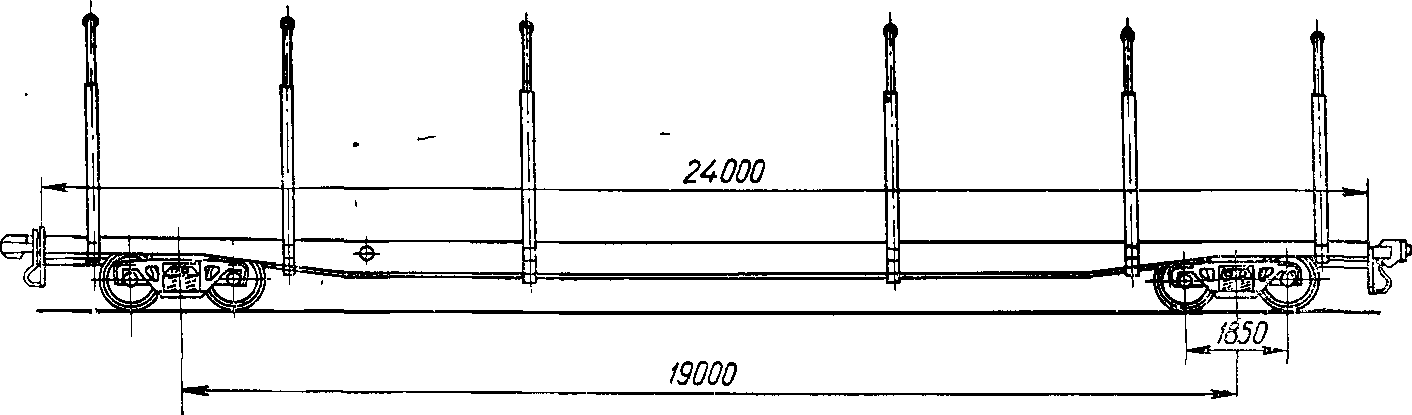

Рис. 8.11. Четырехосная платформа для леса в хлыстах.

Сверху на опорах имеются зубчатые рейки 1, на которые устанавливаются бункеры посредством укрепленных на них зубчатых секторов 2. Каждый из четырех бункеров 5 (объемом 11,8 м3) выполнен в виде каркаса из прокатных профилей, покрытого двойной обшивкой из листа толщиной 4 мм — внутренней и наружной. Пространство между обшивками служит паровой рубашкой, куда через штуцера в наружной обшивке подается пар, необходимый для подплавления глыбы застывшего нефтебитума.

Нефтебитум загружается в бункеры в жидком состоянии при температуре 150—200°С. Чтобы предотвратить выплескивание расплавленного битума при движении вагона, каждый бункер закрыт крышкой. Выгрузка вагона осуществляется на любую боковую сторону при опрокидывании бункера. Механизм опрокидывания бункеров смонтирован на опорах. После нескольких оборотов приводного винта 3 бункеру сообщается начальный импульс опрокидывания. Получив толчок, бункер поворачивается (опрокидывается) вследствие перекатывания секторов по опорным рейкам. Опрокидывание загруженного бункера облегчается тем, что его центр тяжести расположен выше опор. У порожнего бункера, напротив, центр тяжести находится ниже опор, что способствует возвращению бункера в исходное положение.

Существенным недостатком рассматриваемого вагона является высокий коэффициент тары (0,89). Частично этот недостаток устранен в конструкции бункерного полувагона для нефтебитума грузоподъемностью 50 т. Поскольку тара осталась практически неизменной (35,5 т), коэффициент тары снижен до 0,71. Вместо четырех бункеров предусмотрено три бункера, объемом 19,7 м3 каждый.

Четырехосная платформа грузоподъемностью 56 т для вывоза леса в хлыстах от места погрузки к деревообрабатывающим предприятиям и складам показана на рис. 8.11. Конструкция платформы позволяет перевозить древесину длиной от 6 до 25 м. Тара платформы 29,2 т, осевая нагрузка 209 кН. Основные линейные размеры: длина рамы 24 000 мм, ширина платформы 3100 мм. Конструктивно рама платформы подобна раме универсальной платформы. Несущими продольными элементами рамы являются хребтовая (два двутавра № 60) и две боковые (двутавр № 55) балки переменного по длине сечения. К поперечным элементам относятся две шкворневые балки замкнутого коробчатого сечения, две концевые балки П-образной формы, семь основных и семь поддерживающих балок.

Шкворневая балка сварена из двух вертикальных листов толщиной 10 мм и двух горизонтальных листов толщиной 10 и 12 мм, концевая — из вертикального листа толщиной 8 мм и горизонтальных листов толщиной 10 мм. Основные поперечные балки двутаврового сечения сварены из вертикального и горизонтальных листов толщиной соответственно 6 и 8 мм. Поддерживающие балки изготовлены из прокатного уголка 60X40X6 мм. Участки между хребтовой и боковыми балками перекрыты гофрированными листами толщиной 2,5 мм. На боковых балках рамы приварено по шесть стоек переменного сечения (увеличивающегося к основанию стойки). Высота стойки равна 3352 мм. Между каждой парой стоек поперек рамы установлены стальные гребенки высотой 100 мм, предохраняющие погруженные хлысты от смещения вдоль платформы. Верхние концы двух противоположных стоек соединяются цепью, чем предотвращаются возможные перемещения хлыстов в вертикальном направлении. Ходовой частью платформы служат две двухосные тележки типа ЦНИИ-Х3-О.