Поглощающие аппараты автосцепки предназначены для восприятия и смягчения ударов и рывков при передаче сжимающих и растягивающих усилий через автосцепку раме вагона. Они уменьшают динамические воздействия на подвижной состав и перевозимые в нем грузы. Смягчение усилий обеспечивается за счет преобразования кинетической энергии массы подвижного состава в работу сил трения и потенциальную энергию деформации упругих элементов поглощающих аппаратов.

Поглощающие аппараты должны обладать достаточно высокой эффективностью (энергией, воспринимаемой аппаратом при его полном сжатии), способностью необратимо поглощать не менее 75% энергии удара, стабильностью работы, прочностью и долговечностью, простотой и технологичностью конструкции.

Существуют различные типы и конструкции поглощающих аппаратов автосцепки: пружинно-фрикционные, гидравлические, резино-фрикционные, гидрогазовые и гидрофрикционные.

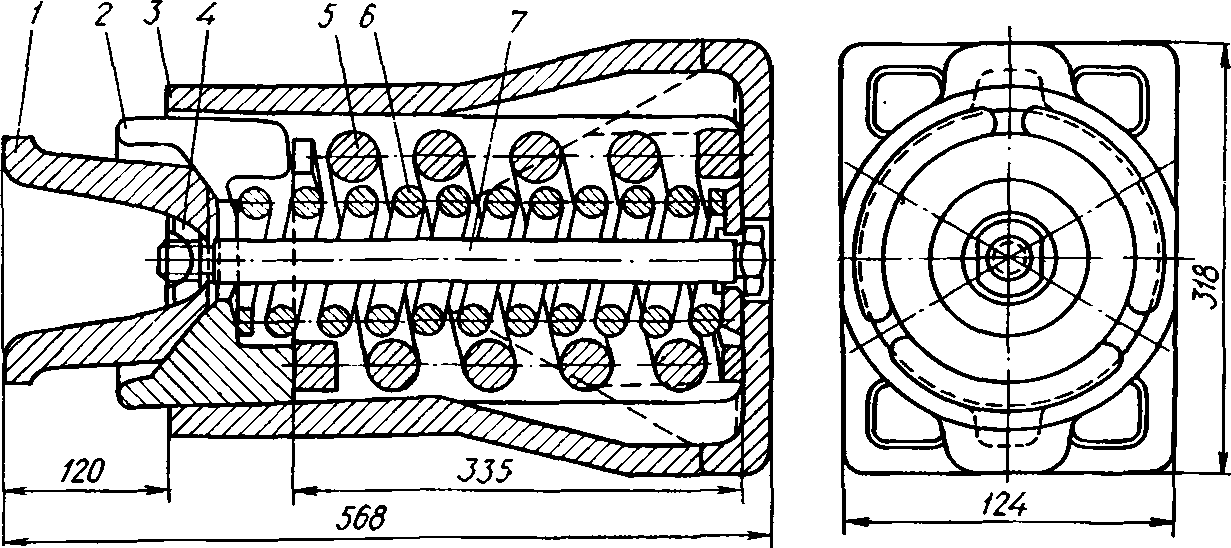

Пружинно-фрикционные поглощающие аппараты получили наибольшее распространение на подвижном составе магистрального и промышленного железнодорожного транспорта СССР. Типичным поглощающим аппаратом такого рода является аппарат Ш-1-Тм (шестигранный термически обработанный, модернизированный, рис. 6. 9,а), которым оборудуются четырехосные грузовые вагоны. Аппарат Ш-1-Тм состоит (рис. 6. 9,б) из корпуса 5, нажимного конуса 1, трех фрикционных клиньев 3, нажимной шайбы 4, внутренней 6 и наружной 7 пружин и стяжного болта 2 с гайкой.

Поглощающий аппарат работает следующим образом.

При сжатии аппарата нажимной конус, продвигаясь внутрь корпуса, перемещает клинья и через нажимную шайбу передает усилия на пружины.

Рис. 6.9. Поглощающий аппарат Ш-1-Тм:

а — общий вид; б — конструкция.

Сила нажатия клиньев к корпусу увеличивается по мере сжатия аппарата, растут силы трения и общее сопротивление сжатию.

Эффективность (энергоемкость) этого аппарата с хорошо приработанными поверхностями достигает 50 кДж (5000 кгс-м), а сила, соответствующая полному сжатию аппарата, равна примерно 2,8 МН.

Корпуса поглощающих аппаратов изготовляют литыми из термически обработанной стали марки 27ГЛ или 32Х06Л. Фрикционные клинья отштампованы из стали марки 38ХС и закалены.

Основные размеры фрикционных элементов аппарата и углы наклона клиньев выбраны из условий получения больших сил трения при сохранении достаточной стабильности работы аппарата.

К числу основных недостатков поглощающего аппарата Ш-1-Тм следует отнести нестабильность его работы и недостаточную эффективность для вагонов большой грузоподъемности. Нестабильность обусловливается высокой чувствительностью аппарата к изменению коэффициента трения. Появляется скачкообразное изменение силы. Повысить эффективность аппарата можно за счет увеличения хода.

В восьмиосных полувагонах и цистернах применяется пружинно-фрикционный аппарат Ш-2-Т (рис. 6. 10). В отличие от аппарата Ш-1-Тм этот аппарат имеет увеличенную высоту пружины за счет отсутствия нажимной шайбы, увеличенный ход до 110 мм и повышенную стабильность. Энергоемкость такого аппарата составляет 55 кДж при усилии закрытия аппарата 2,5 МН. Аппарат состоит из нажимного конуса 1, клиньев 2, корпуса 3, внутренней 6 и наружной 5 пружин, болта 7 с гайкой 4.

В настоящее время разработан новый пружинно-фрикционный аппарат типа Ш-4-Т, более полно отвечающий новым техническим требованиям. Он имеет ход 160 мм и энергоемкость 100 кДж (10 000 кгс-м) при силе нажатия 2,5 МН. Аппарат предназначен для оборудования восьмиосных вагонов. Он устанавливается на раме так, чтобы при сжимающих силах мог сжиматься на полный ход, а при растягивающих — на 100 мм, что позволяет сохранить длину тормозного рукава.

Рис. 6.10. Поглощающий аппарат Ш-2-Т.

Рис. 6.11. Различные конструкции поглощающих аппаратов с резиновыми элементами.

Поглощающие аппараты автосцепки с резиновыми элементами в различных конструктивных вариантах показаны на рис. 6. 11. Резиновые элементы 3 таких аппаратов прочно скрепляются с металлическими при помощи горячей вулканизации. Это является необходимым условием их надежной и долговечной работы.

Направляющие планки 2 предохраняют пакет резиновых элементов от выпучивания. Нажимная крышка 1 одновременно служит упорной плитой.

Применение резины позволяет создавать поглощающие аппараты малых размеров и массы, простые по конструкции, со сравнительно высокой энергоемкостью при хорошей стабильности.

Рис. 6.12. Гидравлический поглощающий аппарат.

Наряду с этим резина имеет и свои недостатки, которые могут привести к изменению эксплуатационных свойств аппаратов. Наиболее существенным является большой коэффициент линейного расширения (в 15 раз больше, чем стали), вследствие чего с изменением температуры меняется начальная затяжка аппарата. Меняются и упругие свойства резины под влиянием температуры и времени.

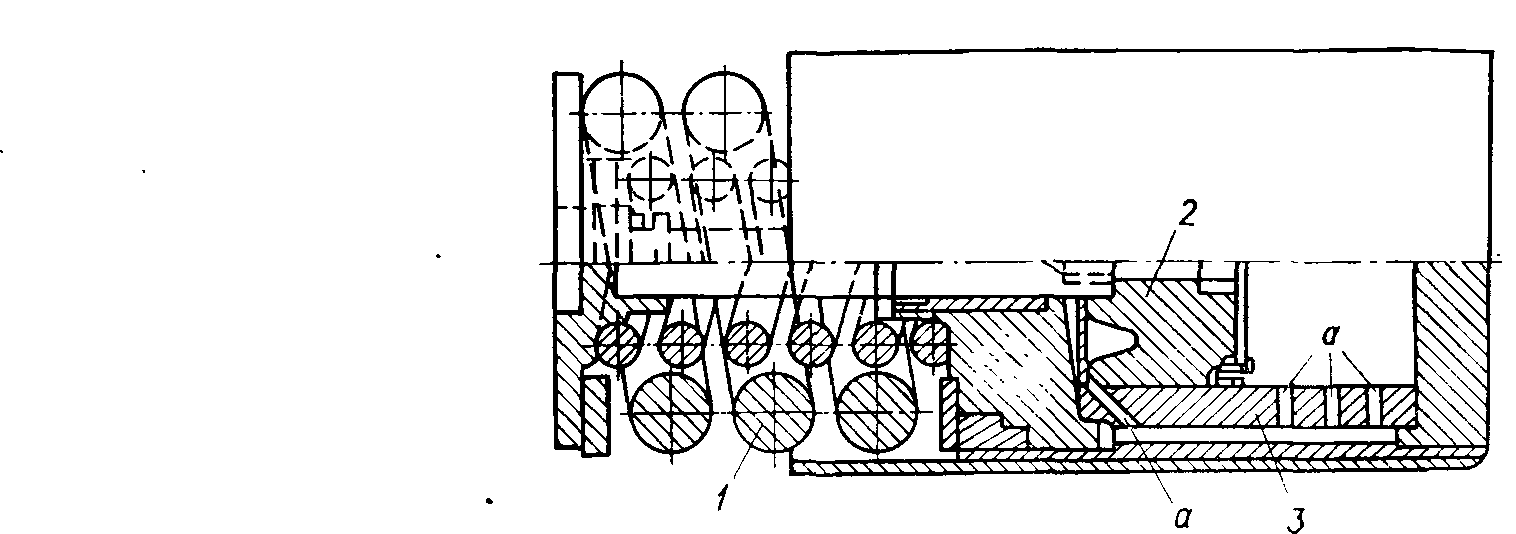

Гидравлические поглощающие аппараты автосцепки так же, как и аппараты е резиновыми элементами, могут быть выполнены в различных конструктивных вариантах. Один из них показан на рис. 6. 12.

Под действием внешней силы происходит перемещение поршня 2 и сжатие пружины 1. При этом поршень выжимает жидкость из одной полости цилиндра 3 (справа от поршня) в другую (слева от поршня). Перетекание жидкости происходит через калиброванные отверстия а, что вызывает значительные силы гидравлического сопротивления, значения которых зависят от скорости движения поршня и размеров отверстия а. Большей скорости соударения и, следовательно, более высокой кинетической энергии соответствует большее сопротивление поглощающего аппарата. В этом преимущество гидравлического аппарата по сравнению с фрикционным.

Перспективными являются также гидрогазовые и гидрофрикционные аппараты.

Поскольку гидравлическое сопротивление изменяется пропорционально квадрату скорости движения жидкости, то при медленном сжатии в поезде гидравлический аппарат сжимается почти без сопротивления и вследствие малой жесткости пружин не подготовлен к восприятию последующих ударных нагрузок.

Гидрогазовые аппараты позволяют в значительной мере устранить этот недостаток. В гидрогазовом аппарате роль упругого элемента играет газ высокого давления, например азот. Наличие газа высокого давления вместо пружин обеспечивает большее значение упругого сопротивления.

Гидрофрикционные аппараты сочетают в себе достоинства гидравлических и фрикционных. При этом гидравлическая часть может иметь значительно меньшее давление и, следовательно, проще обеспечить надежную работу уплотнений. Фрикционная же часть может быть выполнена с геометрическими параметрами, обеспечивающими высокую стабильность.

Ввиду сложности конструкции гидравлических, гидрогазовых и гидрофрикционных поглощающих аппаратов и трудности обеспечения на длительное время надежных уплотнений в Советском Союзе и за рубежом проводятся работы по устранению этих недостатков.