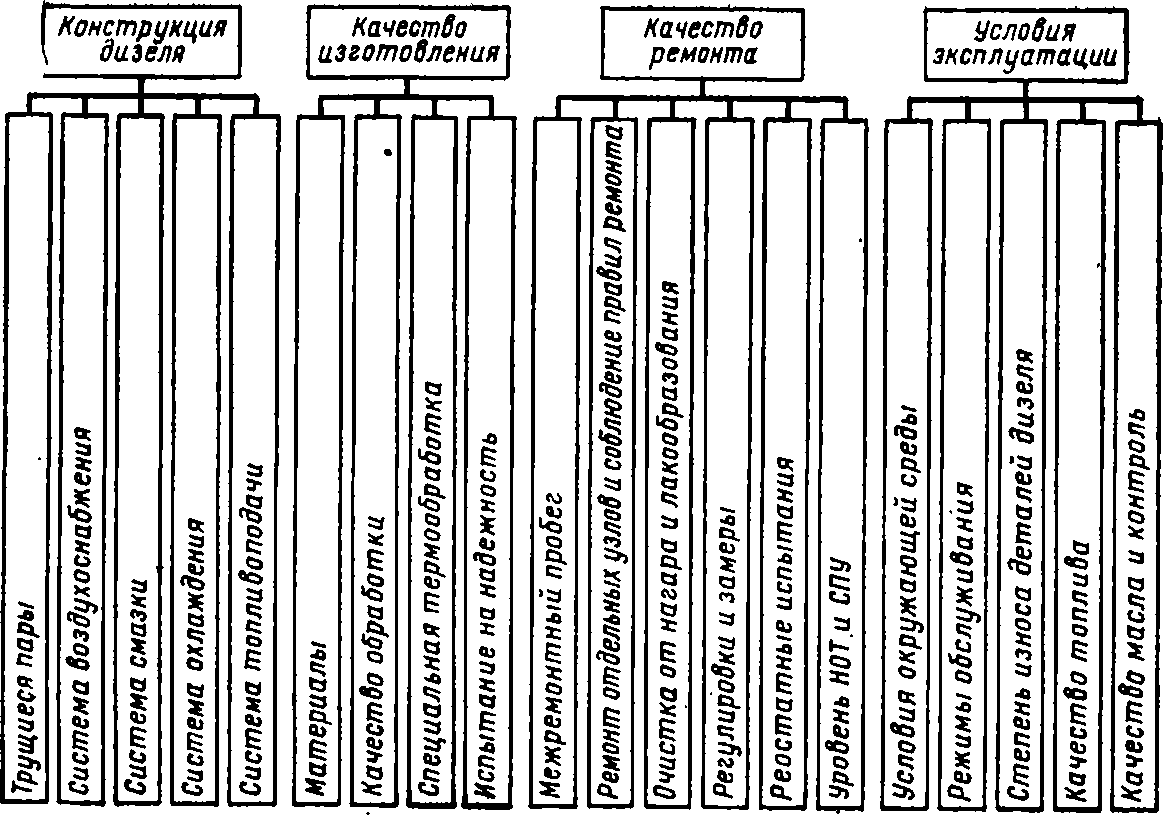

Эксплуатационные факторы, оказывающие влияние на надежность и экономичность тепловозов, можно условно разделить на две группы: качество ремонта и условия эксплуатации. Рассмотрим для примера возможную общую классификацию факторов, влияющих на надежность и экономичность тепловозных дизелей (рис. 6). Из приведенной классификации следует, что качество конструкции дизелей можно оценить по работоспособности трущихся пар, их конструкции и запроектированным зазорам. Это необходимо учитывать при выборе методов и средств технической диагностики, определении мест и объема информации и установке допусков на реализацию эксплуатационных параметров. Прогнозирование таких показателей качества, как экономичность и долговечность, предполагает тщательное конструирование и расчет -систем воздухоснабжения, смазки, охлаждения и топливоподачи также с учетом необходимости и возможности безразборной оценки состояния отдельных узлов и систем в целом.

Рис. 6. Факторы, влияющие на надежность и экономичность тепловозных дизелей

Необходимо обязательно предусмотреть применение наиболее эффективных смазочных масел и качественного дизельного топлива, устройств для очистки и охлаждения воздуха, масла, топлива и воды, средств контроля параметров в эксплуатации путем внедрения автоматизированных бортовых устройств технической диагностики.

В перспективе основные вопросы контролепригодности и приспособленности к диагностированию должны решаться на этапе проектирования и доводки тепловозов и отдельных сборочных единиц. Для этого проводятся исследования взаимосвязи параметров диагностирования с техническим состоянием тепловозов, создаются методики определения допускаемых и предельных значений параметров, контролируемых в эксплуатации.

Качество изготовления дизелей предусматривает контроль и обеспечение применения при постройке тепловозов основных материалов и покрытий, заложенных при проектировании, соблюдение необходимых режимов. К качеству изготовления следует отнести уровень организации контроля, проведение испытаний на надежность, в том числе и ускоренных, определение ремонтопригодности конструкции и применимости средств диагностики. Качество ремонта определяется уровнем организации системы технического обслуживания и ремонта, показателями пробегов между ремонтами и проведением плановых диагностических операций, объемом и продолжительностью обслуживания, ремонта и диагностики. Этот фактор предполагает качественное проведение реостатных испытаний тепловозов и регулировок на стендах узлов и агрегатов, определение эксплуатационных допусков на основные параметры, внедрение стационарных и переносных устройств технической диагностики. Уровень качества ремонта зависит также от культуры ремонтного производства, внедрения научной организации труда, сетевого планирования и управления, постановки изобретательской и рационализаторской работы в депо.

Условия эксплуатации предполагают количественную и качественную оценку влияния окружающей среды (температуры, влажности, давления и запыленности воздуха), режимов работы и обслуживания, соответствия качества применяемых масел и топлива, вибрации и других внешних факторов на фактическую реализацию параметров экономичности и надежности, заложенных в паспортные характеристики тепловозов. Очевидно, что необходимо определение таких выходных параметров, как мощность и расход топлива в зависимости от атмосферных условий; весов поездов и загрузки дизель-генераторов; различных параметров теплоносителей, наддувочного воздуха и топлива.

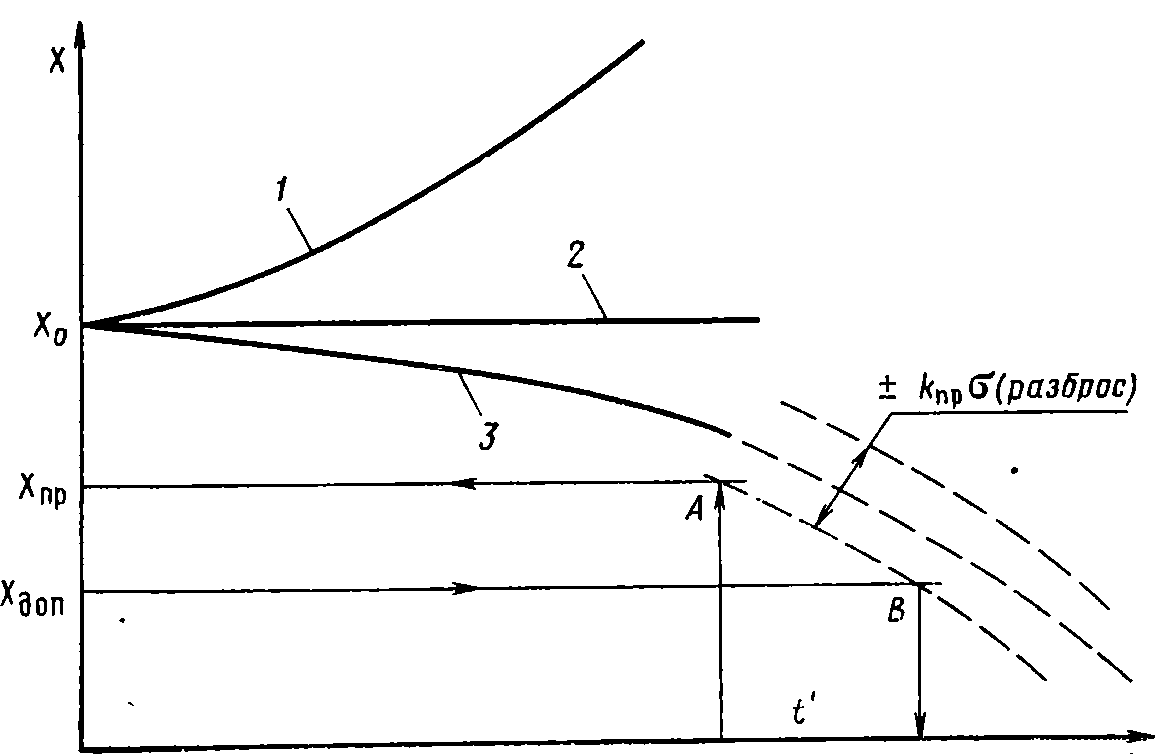

Техническое и теплотехническое состояние возможно оценивать системой показателей и основными параметрами. Прогнозирующим параметром является внутреннее состояние детали, о котором мы косвенно можем судить по внешнему признаку (симптому), характеризующему внутреннее состояние. Параметрами прогнозирования могут быть: зазоры в подшипниках — степень износа — величина давления масла; мощность — расход топлива — давление наддувочного воздуха и др. Оценка состояния тепловоза возможна при допущении стабильности всех параметров, кроме одного — основного или их множества, имеющего идентичный характер изменения. Пусть в начальный момент состояние какого-либо параметра будет X0 (рис. 7).

Рис. 7. Прогнозирование возможных реализаций параметров в эксплуатации

В процессе эксплуатации допустимы три реализации, т. е. три вида изменения параметра в функции времени. Допустим, что реализацией X0 является кривая 3. Тогда экстраполяция указанной реализации может быть представлена пунктирной линией, а ее пересечение с горизонтальной прямой представит вход в область отказового состояния, так как Хдоп — допустимое в эксплуатации значение предела изменения параметра. Вместе с тем любая реализация параметров, как случайных функционалов, должна иметь разброс, который при большом количестве опытов одной серии станет достаточно близко соответствовать нормальному распределению. Кроме того, в соответствии с центральной предельной теоремой А. М. Ляпунова естественно полагать, что наиболее частым распределением параметров в эксплуатации является нормальный закон. Область реализации с учетом разброса можно описать величиной разброса, равной ±kпрσ, где под kпр обычно понимают коэффициент прогноза, определяющий степень уверенности в том, что восстановление работоспособности будет произведено до того, как параметр выйдет за допустимые пределы. При kпр=3 (закон о За) практически будет учтен весь возможный разброс параметра, по уровень прогноза в этом случае получится слишком жестким, что может привести к неоправданно частым восстановлениям и даже замене работоспособных деталей. Достаточным можно считать величину kпр =1,5.

Для выбора величины разброса значений параметра прогнозирования определяется среднее квадратическое отклонение значений параметра. При некотором значении времени величина![]() становится равной допустимому значению параметра Хдоп. При этом можно использовать априорные и апостериорные данные для определения разброса по предлагаемой методике. С учетом разброса значений параметра предупредительную замену деталей и регулировку параметров следует производить после времени наработки

становится равной допустимому значению параметра Хдоп. При этом можно использовать априорные и апостериорные данные для определения разброса по предлагаемой методике. С учетом разброса значений параметра предупредительную замену деталей и регулировку параметров следует производить после времени наработки

![]() где

где![]() — коэффициент прогнозирования.

— коэффициент прогнозирования.

Пересечение нижней линии области разброса параметра с линией допуска Хдоп в точке В является пределом во времени использования — зоной предотказового состояния, которой должен предшествовать один из назначенных видов ремонта или технического обслуживания, планируемый в зависимости от предыдущего пробега и фактической эффективности использования конкретного тепловоза. Определение необходимости диагностики или ремонта по графику производится по точке А, которая характеризует уровень прогнозирования по величине параметра и времени наработки. Время показывает пробег тепловоза, после которого должна быть проведена плановая диагностика по данному параметру. Аналогичные рассуждения возможно привести при реализации параметра, близкого к кривой 1.

Возможен и третий, идеальный случай (2) — параметр в процессе эксплуатации абсолютно не изменяется или изменяется до определенного предела, а затем стабилизируется. В таком случае эффективность функционирования определится просто по уровню полезного эффекта и затрат на поддержание основных параметров в неизменном состоянии. Важным для любой реализации параметров или эффективности функционирования является достоверное прогнозирование соответствующих величин, характеризующих состояние каждого конкретного тепловоза. В этой связи необходимо рассмотрение и детализация статистических и инструментальных методов прогнозирования.

В целях диагностики тепловозов эксплуатацию можно рассматривать как сложную систему. Ее обобщенной абстрактной моделью является «черный ящик». Идея «черного ящика» выражает отношение исследователя к системе, внутренняя структура которой неизвестна, а известны лишь параметры ее «выхода» и «входа». Такой кибернетический подход позволяет на некотором этапе абстрагироваться от очень сложных явлений, происходящих в процессе эксплуатации. При этом решения, основанные на традиционных эмпирических методах, поднимаются на качественно новую ступень.

Модель системы в виде «черного ящика» показана на рис. 8. Для простоты на модели показаны лишь три параметра «входа» X, Ζ, W и один параметр «выхода» Υ. Система является стохастической, поскольку на нее, кроме контролируемых или регулируемых факторов X, Ζ и W, действуют случайные факторы ξ, для которых заранее не известны ни количественные, ни качественные оценки.

Информация о поведении системы представляется в виде табл. 5.

Таблица 5

37

При наблюдении за системой уровни входных факторов оказываются расположенными в таблице бессистемно, «хаотически», так как наблюдатель не регулирует их по своему усмотрению (иногда такой метод сбора информации называют «пассивным» экспериментом).

В табл. 5 выделено поле, которое ограничивает число опытов т, уровни факторов X, Ζ и W, число измерений п. Это поле можно назвать «планом эксперимента». Действительно, всегда намечается проведение того или иного числа опытов с определенным количеством повторений, а также выбираются уровни изменений факторов. Однако составление плана обычно ведется на основании предыдущего опыта или на интуитивном уровне без учета методов дальнейшей математической обработки информации. Это нередко усложняет вычислительную работу, а также затрудняет практическое использование моделей и их теоретическую интерпретацию.

Быстро развивающаяся математическая теория эксперимента доказала, что собранная при пассивном эксперименте информация значительно менее ценна, чем информация, собранная (при тех же или меньших затратах ресурсов) по математически обоснованному плану, учитывающему цели проведения эксперимента и метод его обработки. План в зависимости от числа входных факторов, наложенных ограничений и целей эксперимента определяет общее число опытов т, фиксированные значения уровней X, Z, W и число измерений в каждой точке ni. Поставленные по плану так называемые «экстремальные» эксперименты позволяют построить по простым алгоритмам (часто без применения ЭЦВМ) математические модели для управления и оптимизации системы. Особенно важно, что число «экстремальных» экспериментов сокращается по сравнению с традиционными методиками в 2—10 раз.

Надежность тепловозов предусматривает в доэксплуатационный и эксплуатационный периоды различные методы резервирования. Резервирование обеспечивается также полной безотказностью аварийных систем и схем защиты.

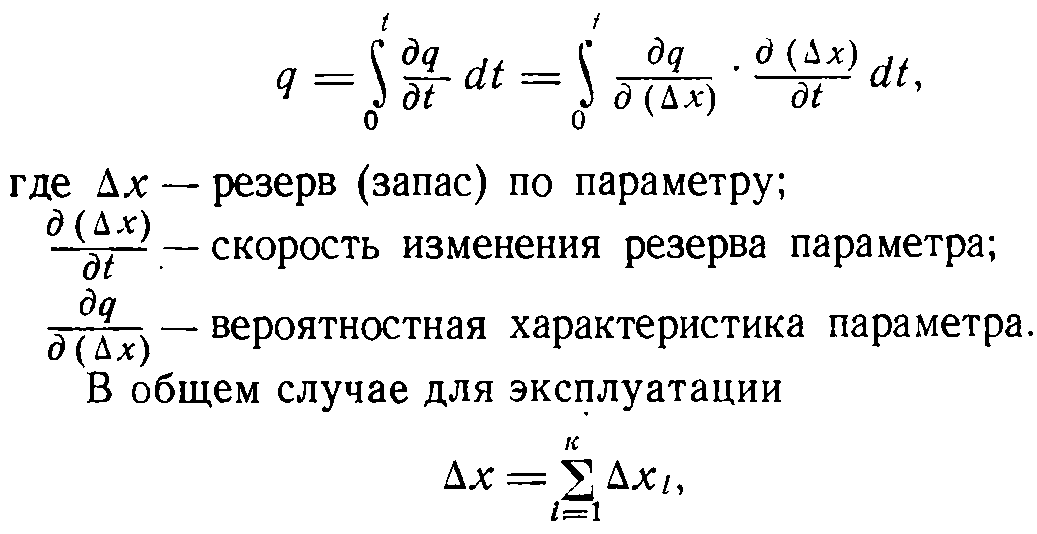

Такие системы обеспечивают резервирование для поддержания работоспособности в случае отказа отдельных элементов и защиты в случае возникновения отказового состояния. Более значимо общее резервирование по параметрам. Вероятность возникновения отказов можно определить как

где Δxί — изменение воздействующих факторов.

Опыт эксплуатации тепловозов показывает, что такие параметры, как давление масла в системе, давление воздуха в ресивере, температура воздуха в ресивере и др., должны иметь эксплуатационный резерв. Для установления значений параметров диагностирования важно знать их среднестатистические реализации, возможный разброс значений для разных серий тепловозов и различных условий эксплуатации. Многие параметры рабочего процесса оказывают противоположное влияние на экономичность и надежность. Например, увеличение максимального давления сгорания ρz приводит к росту индикаторного к. п. д. ηi, а следовательно, к улучшению экономичности. Одновременно увеличение ρz снижает надежность таких деталей, как вкладыши подшипников, компрессионные кольца, т. е. дизеля в целом. Примерно таково же влияние ряда параметров, например давления наддувочного воздуха ps, температуры масла и др. Это свидетельствует о необходимости совершенствования методов определения резервов параметров.

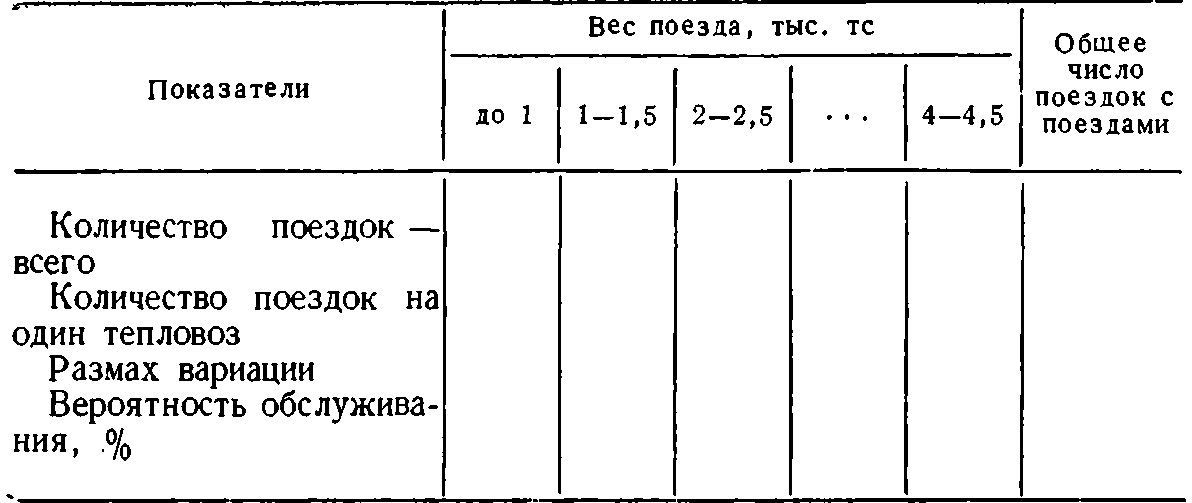

Таблица 6

В ХИИТе разработаны и применяются методики статистического прогнозирования, обеспечивающие в сочетании с инструментальной (приборной) проверкой оценку технического и теплотехнического состояния тепловоза. К ним можно отнести:

- определение загрузки каждого тепловоза по весам обслуживаемых поездов. С этой целью по настольному журналу дежурного по депо (часть II) за каждые сутки по каждому в отдельности тепловозу и направлению выбираются данные о весе обслуживаемых поездов. Затем за определенный период (месяц, квартал) подсчитывается количество поездок тепловоза с поездом определенного веса. Вес поезда разбивается на интервалы по 500 тс по форме, представленной в табл. 6. Таким образом рассчитывается вероятность обслуживания в каждом интервале и определяется загрузка по каждому тепловозу. По мере накопления данных удается построить и вычислить корреляционную зависимость пробега от веса поезда [12];

- расчеты эксплуатационных допусков с применением статистического прогнозирования методом суперпозиций, предусматривающим возможность при отсутствии или неполных данных физических измерений проведение сравнения паспортных характеристик с частотой реализаций определенных уровней параметров, наложение гистограмм отказов отдельных узлов на кривые изменения параметров в эксплуатации.

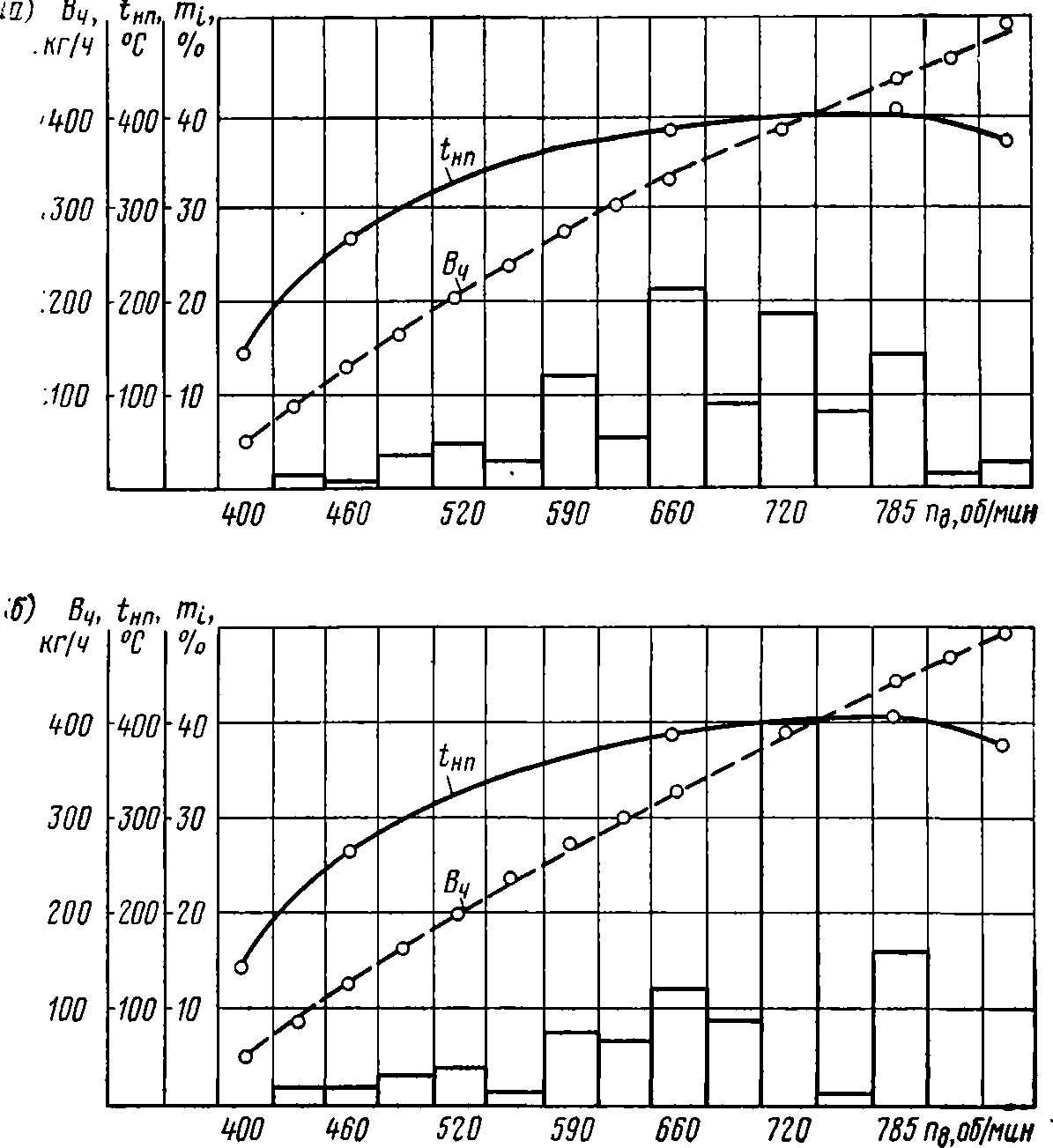

В качестве примера рассмотрим на одном графике зависимость часового расхода топлива температур нижнего поршня tнп дизеля 10Д 100 по тепловозной характеристике и реализации частоты вращения коленчатого вала в грузовой и пассажирской работе (рис. 9).

Рис. 9. Изменение часового расхода топлива Вч, температур нижнего поршня mi в функции относительного времени работы и частоты вращения ηд дизель-генератора 10Д100 под нагрузкой; а — в пассажирском движении; б — в грузовом движении

Проведенное сравнение по данной методике показало:

а) максимальная температура донышка нижнего поршня реализуется при nд=785 об/мин, максимальный режим такого порядка частоты вращения реализуется в эксплуатации с грузовыми поездами при серийной настройке тепловозной характеристики;

б) при работе на тепловозах с грузовыми поездами процент времени работы с более высокими температурами поршня на 10—12% больше, чем при работе в пассажирском движении. Полученные данные используются как для установления эксплуатационных допусков, так и для определения времени и режимов диагностики.

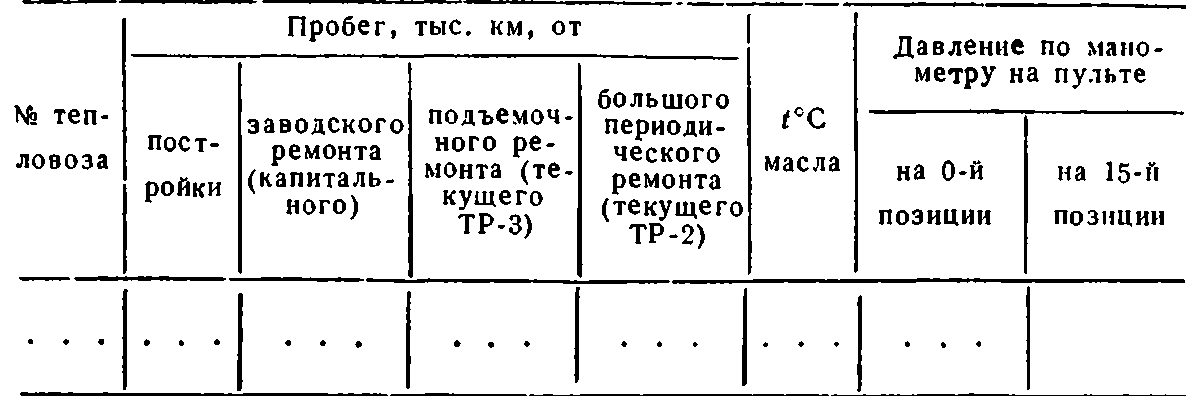

Таблица 7

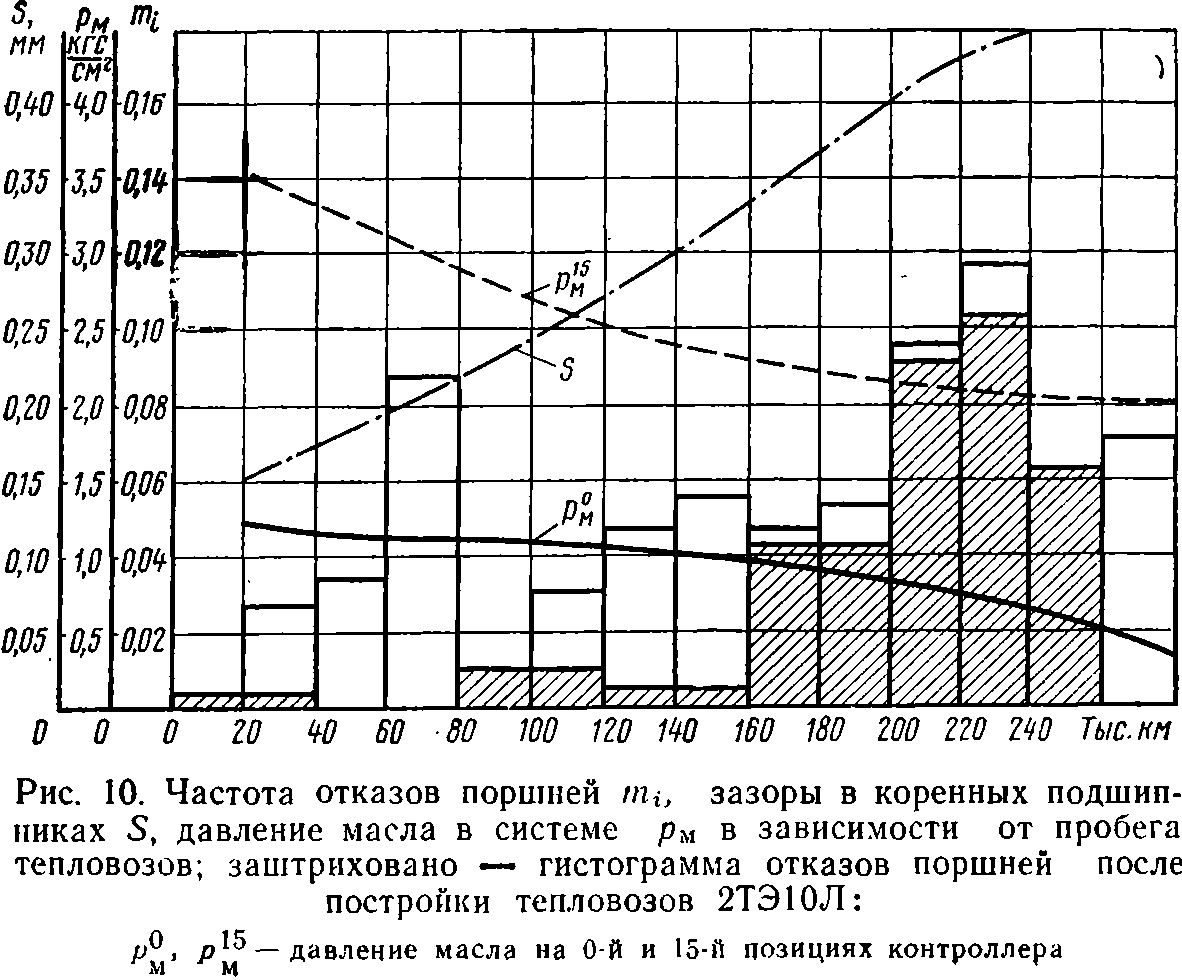

Другим примером статистического прогнозирования могут служить полученные по данным Южной дороги предельно допустимые значения для диагностики дизелей 10Д100 тепловозов 2ТЭ10Л по давлению в масляной системе и зазорам в коренных подшипниках.

На контролируемом парке тепловозов перед каждым видом ремонта и после него проверялось давление масла в системе при nд=400 и 850 об/мин. Результаты заносились в таблицу (табл. 7).

Рис. 11. Гистограмма закоксованности выпускных окон: а — левые; б — правые; Н — процент закрытия сечения; mi — средняя частота попадания в интервал

Температура масла поддерживалась в пределах 65—70°С. Величина зазоров в коренных подшипниках проверялась как при разборке, так и без разборки дизелей. Результаты обработки данных (рис. 10) показали, что наибольшее число отказов поршней, увеличения зазоров в коренных подшипниках свыше 0,4 мм и уменьшения давления масла в системе ниже 0,7 кгс/см2 приходится на один и тот же интервал пробега (200—240 тыс. км). Это подтвердил анализ карточек учета отказов.

При изучении характера отказов основных деталей и сборочных единиц дизеля установлены несколько стадий развития натиров поршней и превращения их в задиры. Одновременно получены зависимости увеличения нагаро- и лакоотложений во внутренних каналах поршней. По этим параметрам можно прогнозировать срок переборки дизеля;

- периодическое обследование контрольного парка тепловозов с оценкой фактических реализаций межремонтных пробегов, расходов топлива между ремонтами, изменения параметров картерного масла и закоксованности выпускных окон. Особенно важна фиксация указанных данных при совершенствовании системы технического обслуживания и ремонта, ликвидации отдельных видов ремонтов. Статистическая обработка данных депо Основа показала наличие линейной корреляционной зависимости между расходом топлива на измеритель работы (104 ткм брутто) и фактическим пробегом, между величиной вязкости масла и межремонтными пробегами. При этом получены величины коэффициентов корреляции порядка 0,75—0,8. Частота реализации в процентах закоксованности правых и левых выпускных окон приведена на рис. 11, а, б, свидетельствующем об увеличенном проценте закоксованности правых окон по сравнению с левыми (дизель 10Д100);

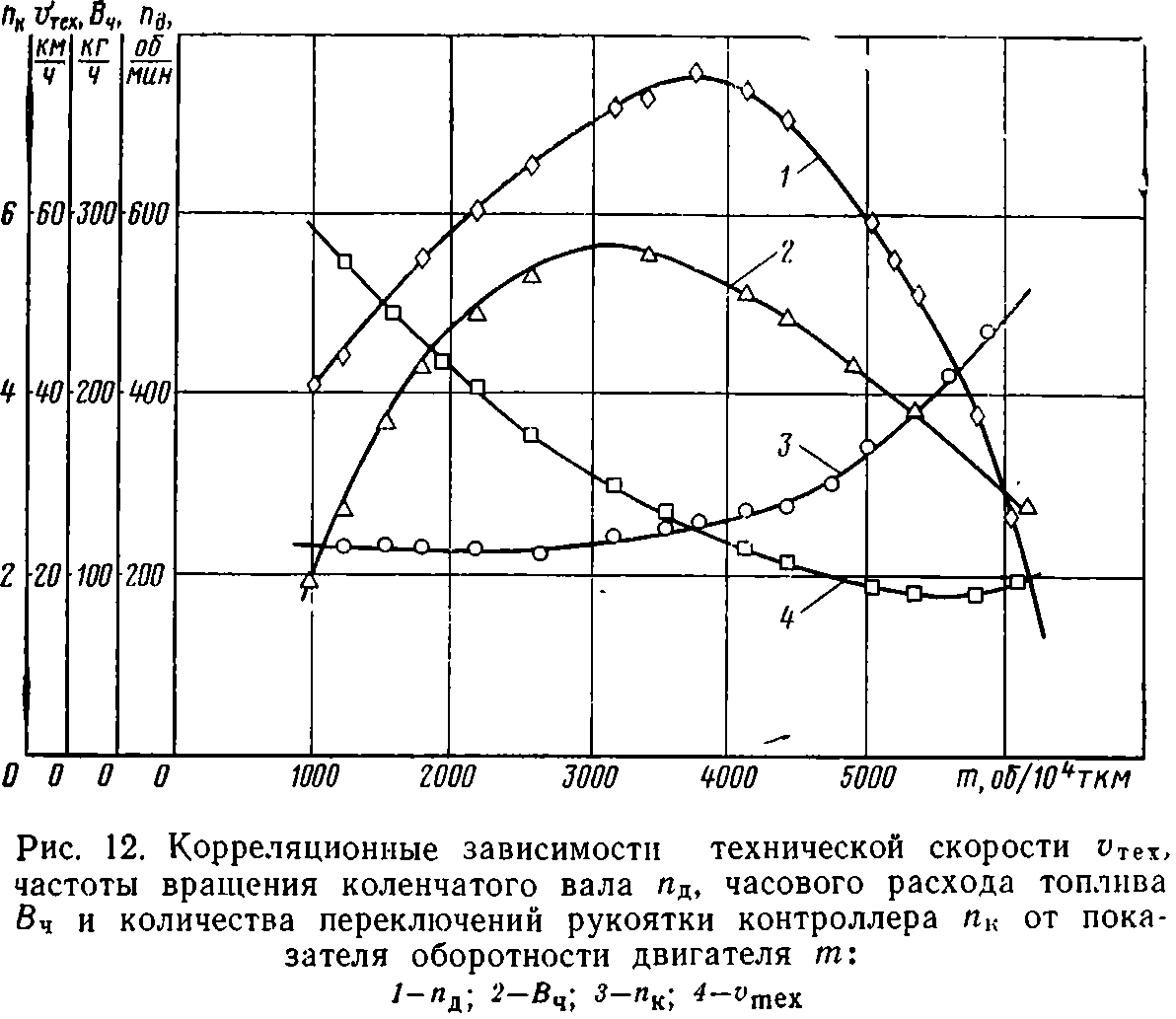

- установление обобщающих эксплуатационных показателей, характеризующих взаимодействие двигателя и тепловоза на разных режимах. В частности, предложено в качестве одного из основных обобщающих показателей применять оборотность двигателя [13], отнесенную к выполненной тонно-километровой работе. Этот параметр (т) показывает количество оборотов тепловозного двигателя, необходимое для выполнения одного измерителя работы, т. е. 104 ткм брутто. Проведенные исследования на трех дорогах средней полосы сети показали возможность аналитической оценки основных эксплуатационных параметров тепловоза в функции показателя оборотности. Получены следующие корреляционные уравнения при значениях

(рис. 12):

(рис. 12):

техническая скорость

Особое значение приобретает внедрение приведенных методов статистического прогнозирования в связи с расширением внедрения ЭВМ в локомотивном хозяйстве. Накопление информации по каждому тепловозу в отдельности, в том числе и сведений по диагностике, позволит, помимо увеличения достоверности оценки состояния в данный момент времени, прогнозировать остаточный ресурс безотказной работы тепловоза.

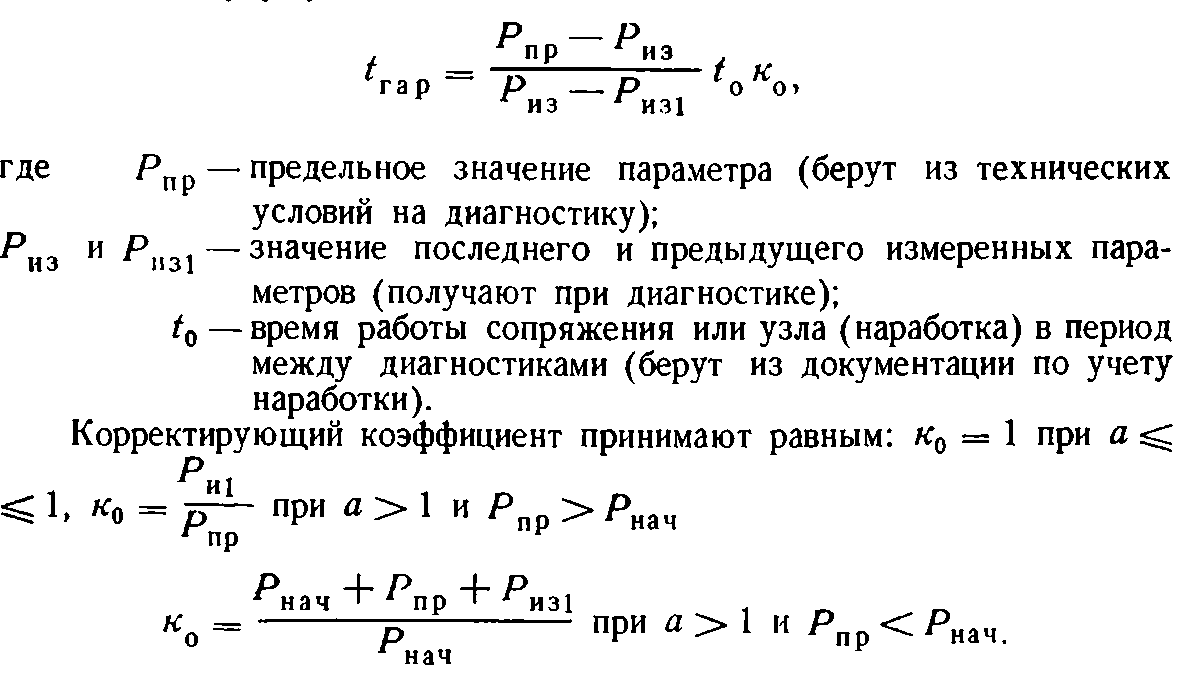

При проведении диагностики прогнозируют остаточный ресурс и гарантированный ресурс безотказной работы. Прогнозируя остаточный ресурс, предполагают, что интенсивность износа и закономерность изменения параметров в предстоящий период останутся неизменными. Прогнозирование остаточного ресурса ведется двумя способами, получившими наибольшее распространение при эксплуатации автотракторной техники.

Первый способ носит название функционального статистического способа определения остаточного ресурса по среднестатистическим закономерностям изменения параметров во времени и разработан в Государственном научно-исследовательском технологическом институте ремонта и эксплуатации машинно-тракторного парка (ГОСНИТИ).

Среднестатистический остаточный ресурс tост механизма или узла определяется по формуле

![]()

где — наработка сопряжения механизма с начала эксплуатации (или после ремонта) до диагностики;

Остаточный ресурс сопряжения находят по рассчитанным коэффициентам R, т и а из следующего выражения:

![]()

Однако при первой диагностике пользоваться этим способом расчета не представляется возможным, так как необходимы данные двух последних диагностик.

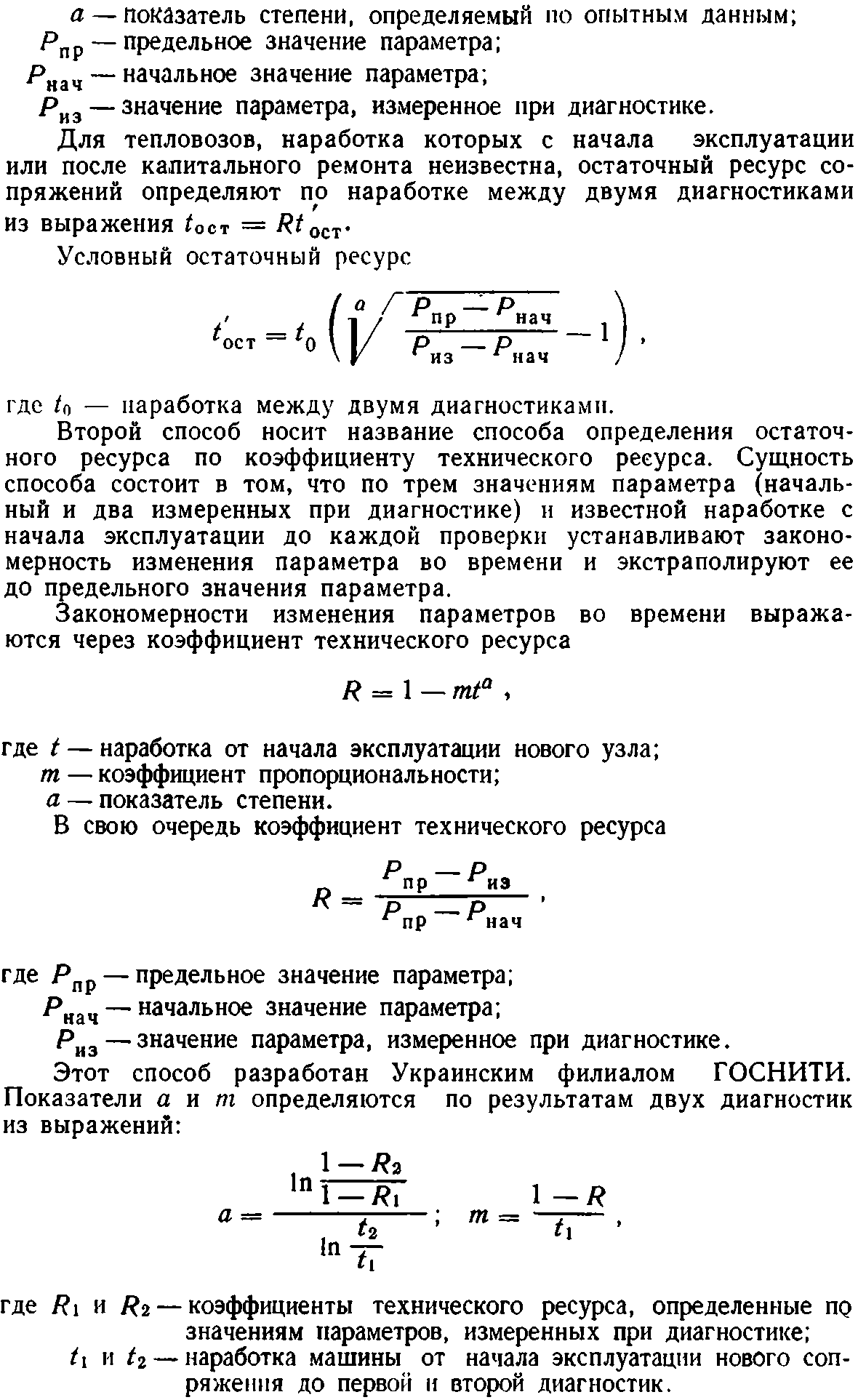

Прогнозирование гарантированного ресурса безотказной работы машин рекомендуется вести одним из двух способов: функциональным или линейным.

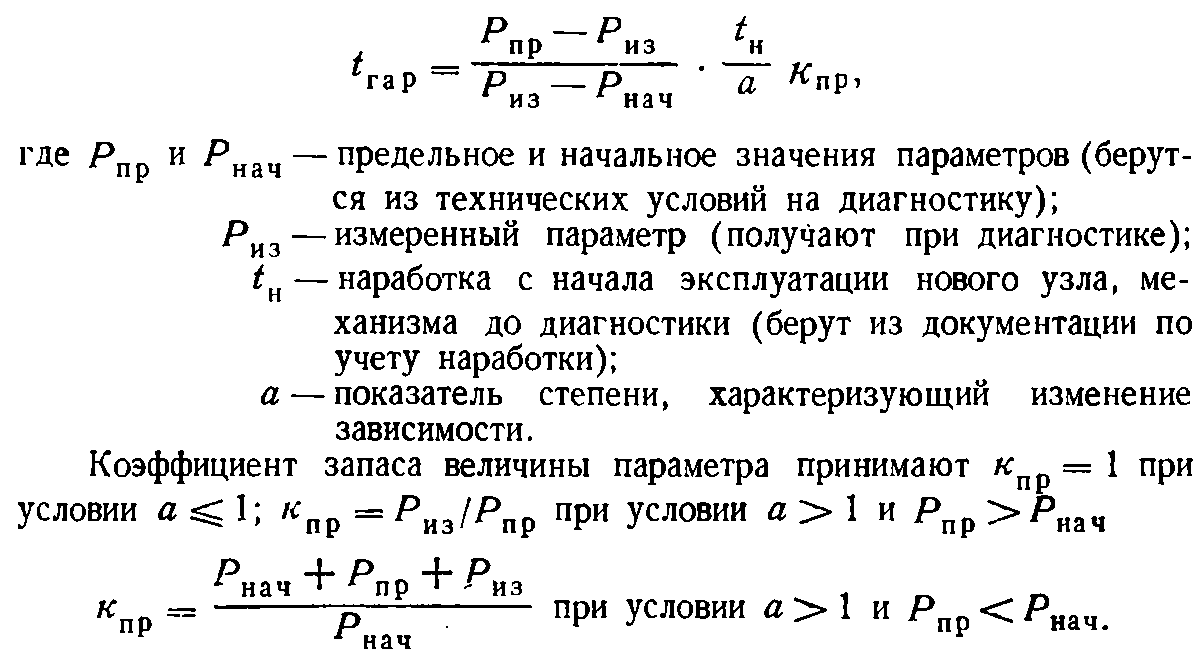

Функциональный способ применяется при известной наработке с начала эксплуатации контролируемого узла, механизма. Гарантированный ресурс при этом способе назначают по действительной скорости (интенсивности) изменения параметра в момент диагностики с учетом общей закономерности его изменения и определяют из условий возможного значительного ухудшения условий эксплуатации по максимальной теоретической скорости изменения параметра в предстоящий период работы

![]()

В общем виде гарантированный ресурс безотказной работы сопряжения, механизма или узла, диагностические параметры которых изменяются по прямолинейным и криволинейным зависимостям с убывающей и возрастающей скоростью изменения параметра, определяют по формуле

Линейный способ применяется при известной наработке между техническими диагностиками и заключается в том, что закономерность показателя изменения параметра (изнашивания) рассматривается по закону убывающей скорости, в связи с чем линейная аппроксимация и экстраполяция процесса на некоторый промежуток времени дают значение времени безотказной работы всегда несколько меньше действительного. Гарантированный ресурс определяется по формуле

Показатель степени а принимается равным среднестатистическому по опытным данным.

Такими способами можно прогнозировать изменение технического состояния механизма или узла с переменным характером изменения диагностических параметров. Зная общий характер зависимости параметра во времени работы, ее разделяют на участки с явно выраженной возрастающей и убывающей интенсивностью и прогнозируют по каждому участку отдельно.

Гарантированный ресурс безотказной работы должен устанавливаться по всем узлам и механизмам, технические состояния которых определяются долговечностью агрегатов. К таким механизмам относятся цилиндро-поршневая группа, коленчатый вал и его подшипники, клапаны газораспределителя, плунжерные пары топливного насоса и др.

Время постановки тепловозов в ремонт по прогнозированным гарантийным срокам их работы определяется в каждом конкретном случае с учетом напряженности и длительности работ, объема и длительности ремонта и т. д.

Для определения стратегии диагностирования, т. е. выбора сроков и периодичности постановки диагноза в ОМИИТе В. А. Четверговым разработана модель, основанная на вероятностном описании случайного процесса изменения контролируемого параметра. Если известно математическое описание случайного процесса X(t), т. е. дан закон распределения параметра φ(х, t) в вертикальных сечениях и закон распределения f(t, х) в горизонтальных сечениях, а также известны ремонтный хр и браковочный хэ допуски, то момент диагностирования Тд должен быть таким, чтобы ![]()

Используя теорему для модели экранов

![]()

при известном сроке проведения планового ремонта Тр=Т2 можно найти срок диагностирования Тд=Т1 путем решения интегрального уравнения. Таким образом, если параметр в момент Тд не пересек уровня хр, то без его регулировки за время τд=Тр—Тд не наступит отказа.

В случае непрерывного контроля или индикации достижения границы хр момент Т1 пересечения уровня хр процессом X(t) становится известным, и уравнение можно применять для определения, т. е. корректировки межремонтного срока Тр=Т2. В. А. Четверговым разработана также методика, позволяющая корректировать пробег до планового ремонта и принимать решение о досрочной постановке на ремонт по результатам диагноза при условии обеспечения минимума суммарных затрат на диагностирование, ремонт (регулировку) и перерасход топлива [14].