Обеспечение оптимальной эффективности путем технической диагностики является процессом сопоставления уровня прогноза (диагностирования) с уровнем отказа. Контроль за функционированием тепловоза как системы осуществляется постоянно по приборам при технических обслуживаниях и ремонтах. Имеющийся опыт эксплуатации позволяет устанавливать существенные связи прогнозируемых параметров с появляющимися отклонениями регулировок и предотказовыми состояниями и показывает, что при существующей методике оценки количество информации для объективного технического диагноза или недостаточно, или выражается в неявной форме.

Общие положения о порядке разработки систем диагностирования регламентированы ГОСТ 20417—75. При этом установлены следующие виды систем диагностирования: по степени охвата изделия — локальные и общие; по характеру взаимодействия между объектом и средством — функционального и тестового; по используемым средствам — с универсальными и специализированными, встроенными и внешними средствами; по степени автоматизации — автоматические, автоматизированные, ручные.

Весь процесс технического диагноза состоит из трех этапов: подготовительного, основного и заключительного.

К подготовительному этапу относят механизированную очистку локомотива на обмывочной площадке, внешний осмотр и анализ записей в журнале технического состояния, принятие решения о проведении диагноза и его объема, монтаж датчиков и измерительных приборов.

Основной этап заключается в установлении режимов работы, замере основных параметров и анализе полученных величин.

В заключительный этап входит постановка диагноза, проведение при необходимости дополнительных проверок, определение характера и объема работ, а также прогнозирование остаточного ресурса локомотива.

При любой реализации параметров или эффективности функционирования важно достоверное прогнозирование (диагностика) соответствующих величин, характеризующих состояние эксплуатации в целом и каждого конкретного тепловоза, которое осуществляется статистическим и инструментальным методами.

Статистический метод включает анализ функционирования с точки зрения надежности и эффективности по принятым критериям; сбор и обработку информации по внезапным отказам сборочных единиц и элементов; обработку данных по изменению и разбросу основных параметров по приборам; установление эксплуатационных допусков на основные параметры.

К инструментальному методу прогнозирования относится выявление постепенных отказов с учетом того, что в зависимости от точности и качества применяемых приборов и глубины проникновения в физико-химическую структуру материалов можно перевести внезапные отказы в разряд постепенных. Инструментальный метод прогнозирования основан на определении характеристик случайных величин и в определенной степени также является статистическим. Эффективность функционирования зависит как от внутренних (режимов работы), так и от внешних условий (температуры, давления окружающего воздуха, вибраций).

Увеличение объема информации о состоянии тепловоза во время нахождения его в эксплуатации с помощью средств технического диагностирования возможно достигнуть следующими способами контроля: акустическим, виброметрическим, функциональным и комбинированным.

Наиболее информативным следует считать функциональный способ диагностики состояния тепловоза по параметрам. Этот способ позволяет комплексно оценить по выходным параметрам и поэлементной диагностике состояния цилиндро-поршневой группы, топливной аппаратуры, турбокомпрессоров и др. Тепловоз можно рассматривать как информационную систему, состоящую из определенного числа взаимодействующих деталей (элементов).

Для каждой области применения системы диагностирования должен быть назначен способ диагноза и глубина поиска дефекта с учетом: надежности тепловоза и его составных частей, особенно тех, отказ которых связан с безопасностью движения; контролепригодности и восстанавливаемости; стоимости и трудоемкости диагностирования и ремонта.

При использовании функционального диагностирования допускается применять режимы, имитирующие функционирование объектов диагностирования, в том числе ускоренные (форсированные) режимы, не искажающие физическую сторону работы объекта. Устройства для имитации функционирования могут быть как частью объекта, так и частью средств диагностирования.

В том случае, если используется тестовое диагностирование при функционировании объекта, должны быть приняты меры, исключающие влияние тестовых воздействий на правильность его функционирования.

Локальные системы диагностирования должны разрабатываться для отдельной или нескольких составных частей (сборочных единиц, комплексов) изделий, если по технико-экономическим основаниям целесообразно передать им часть функций общей системы диагностирования.

Анализ эксплуатации показывает, что в пути следования машинисту в большинстве случаев не представляется возможным не только определить неисправный элемент, но даже выяснить действительную причину повреждения из-за огромного количества причинно-следственных зависимостей. Ремонтный персонал пунктов технического обслуживания без современных средств технической диагностики не всегда в состоянии оперативно и точно определить неисправный элемент и объективно оценить состояние оборудования. В существующих условиях осмотр и проверки оборудования при плановых ремонтах не всегда могут служить гарантией надежной работы и требуют пересмотра организации предрейсовой подготовки.

В основу организации ремонта локомотивов положен принцип планово-предупредительного выполнения работ. Совершенствование системы ремонта предполагает научное обоснование объемов, периодичности, пробегов между ремонтами, закономерностей развития постепенных и внезапных отказов оборудования. Накопление знаний о причинах отказов, методах объективного контроля за состоянием деталей и сборочных единиц, гарантирующего их безотказную работу на определенный срок службы, неизбежно приведет к качественному изменению системы ремонта, целесообразному сочетанию принципов планово-предупредительного ремонта, определяющего плановые начала организации ремонта, с ремонтом по фактическому состоянию. Внедрение методов ремонта по фактическому состоянию связано с усовершенствованием методики и созданием средств технической диагностики.

Практикой определены следующие виды технической диагностики локомотивов:

по назначению — техническая диагностика может быть специализированной и совмещенной с плановыми обслуживаниями и ремонтами (имеется в виду проведение отдельных обследований и комплексная оценка состояния при плановых ремонтах);

по технологическому оборудованию — диагноз проводится специализированными устройствами или основными приборами;

по режиму проведения — плановая диагностика и по потребности;

по месту в системе технического обслуживания — на поточной линии комплексной технической диагностики при определении состояния или заключительная проверка после выполненного ремонта.

Для получения информации о состоянии той или иной части элементов или протекающих процессах может изучаться любая часть этих элементов. Тепловоз имеет несколько параметров, характеризующих качество его функционирования. Такими параметрами в первую очередь являются мощность при установленной частоте вращения (числе оборотов) коленчатого вала и экономичность. Поэтому диагностирование следует начинать с контроля именно этих функциональных параметров. В случае отклонения функционального параметра от нормальных значений необходимо проконтролировать функциональные параметры его подсистем.

Экономичность тепловоза определяется часовым расходом топлива. К параметрам, характеризующим экономичность и надежность дизеля, относятся давление наддува ps (в ресивере) и давление масла и топлива в системах. Для определения степени влияния указанных параметров на другие и величин их разброса в условиях эксплуатации локомотива необходимо проведение опытных поездок с динамометрическим вагоном в грузовых и пассажирских поездах на основных направлениях и реостатных испытаний со снятием параметров при имитации обычных условий работы.

Одинаковая мощность, реализуемая в процессе эксплуатации в каждом цилиндре, является одним из условий экономичной и надежной работы дизеля. Разная нагрузка приводит к тому, что при реализации номинальной мощности отдельные цилиндры перегружаются, повышается температура отработавших газов, нарушается нормальный рабочий процесс, появляются стуки, дымный выпуск, и в конечном результате цилиндро-поршневая группа выходит из строя.

Выявление серьезных теплотехнических дефектов связано с разборкой форсунок, топливных насосов дизеля и испытанием их на стенде, а также с длительными по времени замерами величины камеры сжатия по отдельным цилиндрам и расстояния от оси форсунки до уровня головки поршня (размер 1,4) и др.

Для проведения полноценных теплотехнических испытаний дополнительно к силовым установкам тепловозов необходимо иметь: топливомер; тахометр с прерывателем, дающий электрический сигнал (импульс) после каждого оборота вала двигателя; релейное устройство с быстродействующим счетчиком, позволяющее автоматизировать процессы отсчетов. Как правило, проведение диагностики по основным параметрам функционирования приурочивают или специально организовывают при реостатных или эксплуатационных испытаниях.

Потребность в неплановых реостатных испытаниях или применении дополнительной диагностики вызывается повышенным дымлением дизеля; уменьшенным давлением наддува; заниженным уровнем мощности во время эксплуатации; заменой деталей топливной аппаратуры; единичной сменой поршня, вкладыша.

Проведение реостатных испытаний связано со значительными потерями времени на подачу тепловоза к месту испытаний, подсоединение к нагрузочному реостату, непроизводительным расходованием топлива и т. д. Времени, отведенного по нормам на технические обслуживания, недостаточно для проведения реостатных испытаний. Таким образом нужен такой метод, который бы при проведении диагностики позволил: исключить необходимость в постановке тепловоза на реостатные испытания; оценивать состояние тепловоза в основном имеющимися в депо средствами без разборки и ремонта; выполнять диагностику в периоды, не приводящие к завышению плановых норм простоев на осмотрах и ремонтах; осуществлять диагностическую оценку силами мастеров и слесарей средней квалификации.

В эксплуатации важно определение параметров работы путем диагностики при бестормозных режимах с догрузкой путем выключения части цилиндров и учетом мощности на механические потери. При этом возможно сравнение основных измеряемых параметров в каждом цилиндре на номинальном режиме под реостатной нагрузкой и при безреостатном нагружении — можно судить о возможных параметрах, развиваемых под нагрузкой. Важно определить величину догрузочной мощности, что в свою очередь определит методику догружения в условиях эксплуатации. Уместно отметить, что значительный опыт такой диагностики накоплен при эксплуатации тракторов.

Совершенствование конструкции тепловозных дизель-генераторов и их приспособленности к диагностике тесно связаны со свойствами применяемых смазочных масел. В этой связи перед развивающейся новой отраслью науки — химмотологией — можно поставить одну из задач определения влияния различных компонентов смазочного масла на техническое и теплотехническое состояние двигателей. Особенно важна количественная оценка влияния лаконагарообразования на работу дизелей.

Современные двигатели внутреннего сгорания имеют в зоне верхнего поршневого кольца при работе на форсированных режимах температуру выше 240°С. Еще более высокие температуры отмечены в зоне клапанов, продувочных и выпускных окон, на днище поршня и некоторых поверхностей камеры сгорания. Минеральные масла, состоящие из высокомолекулярных нафтеновых, ароматических парафиновых углеводородов и небольшого количества соединений, содержащих серу, кислород и азот, подвергаются при этих температурах окислению, разложению, полимеризации, конденсации и коксованию. Продукты, образующиеся в процессе работы, накапливаются в масле и откладываются на деталях двигателя.

Образование твердых нерастворимых в масле продуктов его окисления и уплотнения (карбенов, карбидов, асфальтенов, смол) в зоне поршневых колец и канавок поршня приводит к защемлению и пригоранию поршневых колец, снижению мощности двигателя, повышенным износам и задирам. Значительные отложения твердых углеродистых частиц на внутренней стенке канавок поршневых колец могут вызвать «распирание» колец и как следствие повышенные износы и задиры па втулках цилиндров. Продукты окисления, коксования и озоления масла покрывают днище поршня. Нагар, образующийся на днище поршня, существенно изменяет степень сжатия двигателя и так же, как и образование лака и нагара на боковой и внутренней поверхностях поршня, ухудшает теплоотвод в масло. Твердые углеродистые частицы и другие продукты конденсации и окислительной полимеризации масла забивают дренажные отверстия поршня и приводят к резкому увеличению проникновения масла в камеру сгорания. Растет угар масла. Обильное нагарообразование на днище и на боковой поверхности поршня выше первого компрессионного кольца часто является причиной «натиров» на втулке и боковой поверхности поршня вследствие нарушения масляной пленки и появления полусухого и сухого трения. Отложение нагара на тарелках и штоках всасывающих и выпускных клапанов, в продувочных и выпускных окнах двухтактных двигателей нарушает процессы смесеобразования и сгорания приводит к неполному сгоранию топлива, повышает дымность выпуска, снижает коэффициент наполнения и мощность двигателя.

Образование продуктов окисления, конденсации и углеродистых частиц приводит к увеличению в масле механических примесей смол и кислых продуктов. Углеродистые частицы, как правило, полностью не задерживаются фильтрами и не отделяются специально установленными центрифугами.

В дизеле главные источники загрязнения масла и нагарообразования — это продукты неполного сгорания топлива (сажа) [5]. Естественно, что, располагая достаточно достоверными данными по влиянию параметров рабочего процесса па качество картерного масла, можно осуществлять функциональную диагностику по параметрам масел. Диагностика дизелей по результатам анализов картерного масла уже нашла широкое применение в локомотивном хозяйстве сети дорог. В основу такой диагностики положены зависимости концентраций продуктов износа и других составляющих, построенные по уравнениям баланса поступления и удаления их при обмене масла в картере за счет долива, фильтрации масла и других причин [6]. Износ деталей и сопряжений оценивается по результатам спектрального анализа масла на продукты износа, разработанного в ЦНИИ МПС [7]. По результатам анализа масла на общую загрязненность можно контролировать качество процесса сгорания топлива, а также состояние компрессионных колец [6], так как утечка газов из-за поломок или пригорания колец увеличивает общую загрязненность масла продуктами неполного сгорания топлива. Нарушение плотности водяной системы дизеля, приводящее к обводнению картерного масла, можно диагностировать по накоплению в масле продуктов, содержащихся в присадках и охлаждающей воде [6, 8]. Работоспособность и эффективность воздушных и масляных фильтров возможно контролировать по накоплению в масле примесей, поступающих в цилиндры дизеля с атмосферным воздухом [6].

Известно несколько методов количественного определения продуктов износа в работавшем масле. Из них наиболее распространены колориметрический, полярографический, магнитоиндуктивный, радиоактивационный и спектрографический методы. Концентрация продуктов износа в масле чувствительна к изменению интенсивности износа и может быть использована для косвенной оценки технического состояния двигателей внутреннего сгорания без их разборки.

В основе всех методов количественного спектрального анализа лежит зависимость между интенсивностью спектральной линии, принадлежащей излучению какого-либо элемента, и концентрацией этого элемента в анализируемой пробе. Однако основывать суждение о количественном содержании элемента в пробе по абсолютной интенсивности его линий не представляется возможным, так как она зависит еще от условий возбуждения спектра. Поэтому в спектральном анализе используют не абсолютную, а относительную интенсивность линии анализируемого элемента, измеряемую по отношению к интенсивности линии элемента сравнения, содержащегося в той же пробе.

Одним из важных факторов, влияющих на уровень эксплуатационной надежности тепловозов, особенно дизелей, является обводненность картерного масла. При этом возникают значительные затраты на восстановительные ремонты по замене подшипников коленчатых валов и других узлов, а также по замене и освежению дизельного масла. Основная причина попадания воды в картер в процессе эксплуатации — это утечка по уплотнениям водяной системы охлаждения дизеля, происходящая из-за значительных температурных деформаций, не компенсируемых резиновыми уплотнениями. Своевременная диагностика обводнения картерного масла — важный резерв повышения эффективности тепловозов. Значительный вклад в совершенствование этого вида диагностики вносят работы А. Д. Беленького, выполненные Среднеазиатской дорогой. Согласно данным [8] установлена тесная корреляционная связь между коэффициентом обводнения масла а и режимом загрузки тепловозов в эксплуатации, выражаемая линейным уравнением регрессии:

![]()

Коэффициент обводнения масла на тепловозах определяется как

![]()

где Nобщ — общее количество анализов масла на обводненность за определенный период;

Nобв — количество анализов, при которых обнаружено наличие воды в масле.

Приведенный коэффициент использования мощности

По Инструкции ЦТ-2635 анализ на обводненность проводится по методу Дина-Старка. При этом фактически оценивается только мгновенное значение содержания воды в масле. Количество испарившейся воды, попавшей в масло в процессе эксплуатации до проведения анализа, при действующей системе контроля оценить невозможно. Этот недостаток присущ и другим известным методам контроля обводненности смазки (гидрид кальциевый, методы Оржеровского, Гуха, Бхаури, британских железных дорог и др.). В основу метода интегральной оценки обводненности картерного масла положено количественное определение натрия (Na) — характерного элемента, содержащегося во всех компонентах антикоррозионной присадки (нитрите натрия, тринатрийфосфате, едком натре), которое свидетельствует об общем количестве воды, попавшей в масло. Определение содержания воды в масле рекомендовано проводить экспрессным методом при помощи спектрального анализа на стилометре СТ-7 [9]. При этом доказано, что в случае попадания в дизельное масло 1% охлаждающей воды прирост содержания Na в масле составляет 10 г/т. Рекомендуется в качестве браковочной нормы суммарной обводненности масла в дизелях типа Д100 (при оценке по содержанию Na) установить 1,5%. Однако диагностика состояния дизеля предполагает определение интенсивности обводнения с целью предупреждения браковочных значений и ухудшения технического состояния трущихся деталей. Фактическую интенсивность обводнения масла на конкретном тепловозе подсчитывают по формуле а для дизелей 2Д100

![]()

Сравнивая полученные значения интенсивности обводнения с критическими (1 кг/103 км), можно судить о состоянии дизеля и прогнозировать его работу. Если интенсивность достигла значения 1 кг/103 км даже при С'охл=1,5%, тепловоз должен быть отставлен от эксплуатации, его водяная система опрессована, найдена и устранена причина повышенной утечки воды из системы охлаждения. Такая система диагностики внедрена на Среднеазиатской дороге, что позволило вдвое сократить смену масла по обводненности и снизить удельный расход подшипников коленчатых валов.

В последние годы для определения состояния трущихся деталей тепловозов начали применять виброакустические сигналы. Статистические свойства шума сохраняются постоянными до тех пор, пока в тепловозе или режиме его работы не произойдут существенные изменения, т. е. шум — это стационарный процесс, статистически однородный по времени. Поэтому большинство диагностических процедур включает в себя операцию статистической обработки сигнала и при диагностическом анализе чаще всего оперируют не параметрами самого сигнала, а параметрами его статистических характеристик. Из устойчивых параметров шума наиболее известна его акустическая мощность в децибелах или ваттах, которая стабильна и меняется только при изменении состояния машины или условий, в которых она работает. Но использовать мощность шума как характеристику технического состояния тепловоза чаще всего не удается, так как эта величина изменяется только при значительном ухудшении состояния.

Наряду с определением состояния тепловоза по его статистическим характеристикам необходимо техническое состояние связывать непосредственно с уровнем вибрации, а так как для всего тепловоза в целом такую связь установить невозможно, то с уровнем вибраций связывают техническое состояние его отдельных деталей.

Вибрационные характеристики начали использовать для оценки состояния цилиндропоршневой группы, нагнетателей воздуха, топливной аппаратуры, карданных

соединений, электрических машин и аппаратов, особенно в сочетании с инерционными методами (определение состояния при выбеге).

По мере изнашивания механизмов или при возникновении в них каких-либо дефектов нарушаются запроектированные кинематические связи между деталями, вследствие чего характер шума и вибрации изменяется. Это свойство используют для оценки технического состояния объектов по параметрам шума и вибрации.

Для частотного разделения сигналов необходимо знать частоту или период следования каждого из них. Частоты следования импульсов от соударений различных элементов, как правило, отличаются друг от друга.

Разложение сложного колебания на его составляющие называют спектральным разложением или спектральным анализом. Сущность его заключается в том, что из общего колебательного процесса, порождаемого всеми элементами системы, поочередно выделяются полосы спектров колебаний с последующим определением энергии вибрации в каждой выделенной полосе. Разложение сложного колебания на составляющие проводится с помощью специальной электронной аппаратуры — анализаторов спектра.

В качестве приемников вибраций обычно используют пьезоэлектрические датчики ускорений, преобразующие механические колебания элементов системы в электрические сигналы. В этих датчиках преобразование неэлектрической энергии в электрическую основано на появлении электрических зарядов на гранях некоторых кристаллических тел при воздействии на них механических сил. К таким телам относятся кристаллы кварца ![]() , сегнетовой соли

, сегнетовой соли ![]() , дигидрофосфата аммония

, дигидрофосфата аммония![]() , а также керамические сплавы, в частности титанат бария BaTiO3 и др. [10].

, а также керамические сплавы, в частности титанат бария BaTiO3 и др. [10].

Временное разделение сигналов называют стробированием. Стробатор — прибор, пропускающий через себя сигнал только в определенные промежутки времени. Сигналы, идущие вне этих промежутков, подавляются. При временном разделении сигналов полезный сигнал с датчика ускорения вибрации подается на усилитель, откуда после усиления поступает в стробатор, а затем в регистрирующее устройство. Стробатор обеспечивает подключение усилителя к регистрирующему устройству в

определенные моменты времени, определяемые относительно какого-либо опорного события, происходящего в механизме (например, относительно момента достижения поршнем верхней мертвой точки). Так как после каждого соударения деталей возбуждаются упругие колебания, которые в большинстве случаев не успевают затухать до нового соударения, то сигналы накладываются друг на друга во времени, и стробатор не может их разделить. Тем не менее он позволяет существенно повысить долю энергии полезного сигнала данной кинематической пары.

Приближенную оценку состояния системы можно проводить по замеренным в ее отдельных точках общим уровням вибраций в долях ускорения силы тяжести g или децибелах. Для измерения общего уровня вибрации применяют пьезоэлектрический измеритель ускорений ПИУ-1М с пьезоэлектрическим датчиком ускорений ПДУ-1 или ИС-313. Шкала прибора проградуирована в долях g. Для записи общих уровней вибрации во времени к прибору ПИУ-1М подключают осциллограф Н-102. Для оценки технического состояния отдельных элементов системы по вибрационным колебаниям необходимо сделать спектральный анализ этих колебаний, после которого можно выявить их причины, а также определить, в каких диапазонах частот изменяется энергия вибрации в зависимости от параметров состояния проверяемого соединения.

Оценивать техническое состояние отдельных элементов по вибрационным характеристикам можно при помощи целого комплекса электронных приборов, соединенных в общую схему. В качестве примера на рис. 5 показан один из наиболее простых вариантов электронных приборов для спектрального анализа вибраций. Механические колебания, воспринимаемые датчиком ускорений Д, преобразуются в электрический сигнал, который усиливается усилителем и поступает на вход анализатора.

![]()

Рис. 5. Структурная схема спектрального анализа вибраций.

ПИУ-1М - усилитель; Д — датчик; И — измерительный прибор

Таблица 1

Анализатором поочередно выделяются гармоники (составляющие) колебаний в исследуемой полосе частот и в виде напряжения, получаемого на выходе, подаются на вход квадратора, который на выходе дает значение энергии (квадрата напряжения) выделенной полосы спектра. Сигнал от квадратора подается на вход интегратора, дающего на выходе среднюю мощность вибраций исследуемого диапазона частот за определенный промежуток времени. Эта мощность определяется по шкале индикатора И. При подключении к выходу усилителя электронно-лучевого осциллографа можно визуально наблюдать и контролировать колебательный процесс.

К аппаратуре для анализа вибраций предъявляются высокие требования. Данные основных приборов отечественного изготовления, нашедших применение при диагностике тепловозов по уровню вибрации, представлены в табл. 1 и 2. Применяются также приборы и устройства, изготавливающиеся в ГДР, Дании и других странах.

Перспективным средством диагностики состояния отдельных узлов является определение их температур путем нанесения слоя индикаторов на контролируемую поверхность. Наибольшее распространение получили термоиндикаторы плавления на Одесско-Кишиневской дороге [11].

Тип и индекс прибора | Изготовитель | Диапазон частоты, Гц | Вид регистрации | Число каналов |

ПИУ-1 | ЦНИИТмаш г. Москва | 50—2 500 | Стрелочный указатель, электроннолучевой осциллограф | 1 |

НВА-1 | «Виброприбор» г. Таганрог | 1,4—355 | 1 | |

ВА-2 | То же | 5—10000 | » | 1 |

ИВ-67 | » | 10—10 000 | » | 1 |

ДМ-132 | » | 3—10 000 | » | 3 |

М-211 | » | 2—15 000 | Стрелочный указатель | 1 |

Продолжение табл. 2

Тип и индекс прибора | Изготовитель | Габарит, мм | Масса, кг | Питание |

ПИУ-1 | ЦНИИТмаш г. Москва | 250x180x150 | 5 | Сеть 127/220 В |

НВА-1 | «Виброприбор» г. Таганрог | 306 x400x180 | 15 | Универсальное |

ВА-2 | То же | 400x218x315 | 25 | Сеть 127/220 В |

ИВ-67 | » | 306 x 400x180 | 15 | Универсальное |

ДМ-132 | » | 540x380x270 | 25 | Сеть 127/220 В |

М-211 | » | 250x245x305 | 8,7 | Универсальное |

Термоиндикаторы плавления — это вещества, резко изменяющие свой цвет при достижении определенной температуры. Они представляют собой суспензию термочувствительных соединений и пигментов в лаке на основе синтетической смолы. Изменение цвета происходит в результате плавления термочувствительного вещества и абсорбции его цветным пигментом. Термоиндикаторы плавления предназначены для определения нагрева поверхности твердых тел, достигших соответствующей критической температуры. Они удобны для контроля температурных полей, выявления перегретых мест и эффективности систем охлаждения, а также прогнозирования отказов и поиска вышедших из строя деталей из- за теплового воздействия. Точность фиксации температуры около 2°С. На критическую температуру не влияют влажность, туман, солнечная радиация, термоудары (резкие колебания температуры от —60°С до температуры на 5° С ниже температуры перехода), разрежение. Они химически нейтральны по отношению к лакокрасочным покрытиям и другим материалам.

Поставляют термоиндикаторы плавления в стеклянных банках емкостью от 25 до 100 мл с плотно закрытыми завинчивающимися крышками. Они должны храниться в темном помещении в герметичной таре при температуре 20—25° С. Термоиндикаторы плавления перед использованием тщательно взбалтывают, размешивают и при необходимости разбавляют бутилацетатом. Термоиндикаторы марок ТП-36, ТП-44, ТП-52, ТП-55, ТП-79, ТП-90 выпускаются в виде двух компонентов: порошкообразного термочувствительного компонента и связующего. Перед их употреблением небольшое количество термоиндикаторного порошка перемешивается с лаком в соотношении 1:0,5 по объему. Термоиндикатор плавления наносят на чистую, обезжиренную поверхность (холодную) стеклянной палочкой, кистью или краскораспылителем в один слой. Минимальный размер метки 2 мм в диаметре. Время высыхания меток при температуре 18—25°С не менее 15—30 мин. Замеряют после полного высыхания метки термоиндикатора. При необходимости термоиндикаторы легко снимаются с поверхности элемента при помощи спирта или скипидара.

Возможности применения термоиндикаторов весьма широкие (табл. 3). Пользуясь данными этой таблицы, можно с помощью термоиндикаторов определить, был ли перегрев втулки цилиндра и, следовательно, нарушение теплового режима дизеля в эксплуатации. Нанося индикатор на поверхность крышек подшипников тяговых электродвигателей, можно упростить контроль их температуры во время поездки.

С помощью термоиндикаторов ТП-86 и ТП-90 облегчается контроль температуры вкладышей подшипников дизеля и прогнозирование их дальнейшей работы в эксплуатации.

По данным исследований Всесоюзного научно-исследовательского тепловозного института (ВНИТИ), к приборам и средствам диагностики необходимо предъявлять ряд общих требований. Приборы и устройства должны быть простыми в эксплуатации и допускать работу технического персонала средней квалификации. При включении, работе и выключении приборы и устройства не должны нарушать нормальную работу диагностируемого узла или агрегата.

Таблица 3

Узел и агрегат | Место нанесения индикатора | Температура узла и агрегата, прогнозирующая отказ, °с | Применяемая марка термоиндикатора |

Втулка цилиндра дизеля Д100 | Поверхность втулки, находящаяся в контакте с охлаждающей водой, зона адаптерного отверстия | 90-110 | ТП-90, ТП-111, ТП-193, ТП-212 |

Адаптер втулки цилиндра дизеля Д100, его уплотнение по рубашке | Видимая снаружи поверхность резинового кольца, корпус адаптера, фланец, обечайка | 79—90 | ТП-79, ТП-86, ТП-90 |

Подшипники качения (тяговых электродвигателей, буксовых роликоподшипников, приводных воздухонагнетателей, гидромуфт, гидроредуктора, вентилятора охлаждения) | Торцовые поверхности колец подшипников качения, поверхность их крышек | 79—86 | ТП-79, ТП-86 |

Фрикционная муфта редуктора вентилятора холодильника тепловозов ТЭ2, ТЭ3, ее подшипник отводки | Поверхность прижимного диска, крышка сцепления, торцовая поверхность обоймы подшипника | 116—120 | ТП-116, ТП-122 |

Ведущие зубчатые колеса тяговых электродвигателей | Торцовая наружная поверхность зубьев | 122—130 | ТП-36, ТП-44, ТП-52, ТП-55, ТП-60, ТП-67 |

Моторно-осевые подшипники тяговых электродвигателей | Торцовые поверхности вкладышей, поверхность крышки | 90—122 | ТП-90, ТП-95, ТП-102, |

Вкладыши подшипников коленчатого вала дизеля | Торцовая поверхность | 86-90 | ТП-86, ТП-90 |

Масляная система дизеля | Трубопровод выходящего из дизеля масла, секции или водомасляный холодильник | 86—90 | ТП-86, ТП-90 |

Водяная система дизеля | Трубопровод выходящей из дизеля воды | 95 | ТП-95, ТП-90 |

Топливная система дизеля | Трубопроводы | 55 | ТП-55 |

Обмотки полюсов и якоря тяговых электромашин | Поверхность обмотки, наиболее удобная для осмотра без разборки машины | 120* | ТП-122 |

Коллектор тяговой электромашины | Зона коллектора вне работы щеток | 183** | ТП-182 |

* Для обмотки якоря тягового двигателя ЭД-107, изоляция класса А.

** Температура плавления припоя ПОС-61.

Время готовности приборов и устройств с момента включения должно быть не более 5—7 мин, они должны сохранять работоспособность и обеспечивать заданную точность измерения и регистрации в следующих условиях: при температуре окружающей среды от —10 до ±60°С, высоте над уровнем моря до 1200 м, вибрации с максимальным ускорением до 10 м/с2 при частоте от 3 до 80 Гц (амплитуда вибраций 1,5 мин), относительной влажности 95+3%.

Относительная погрешность приборов и устройств с датчиками не должна превышать: по цифровой индикации ±1,0%, по регистрации ±1,5%, по сигнализации и контролю ±1,5%. Вероятность безотказной работы приборов и устройств в течение 500 ч при доверительной вероятности Р = 0,8 должна быть не менее 0,94. Приборы и устройства должны выдерживать продолжительный режим работы не менее 8 ч с последующим включением на время не более 1 ч. Срок службы до списания в условиях эксплуатации не менее 12 лет. Приборы и устройства удобно компоновать в виде отдельных блоков, состоящих из программного блока; блока измерения, сигнализации и регистрации; блока оперативности контроля и блока питания.

Диагностирование тепловоза выполняется двумя операторами: один у центрального пульта управления, другой — у диагностируемого объекта с дистанционным пультом управления. Линия связи дистанционного пульта управления с центральным пультом управления (приборов и устройств диагностики) должна быть не менее 25 м. Напряжение питания приборов и устройств 220/380 В частотой 50 Гц. Мощность, потребляемая приборами и устройствами, не должна превышать 0,5 кВА. Общая масса приборов и устройств не выше 100 кг. Стоимость приборов и устройств при серийном производстве не более 5—7 тыс. руб.

Необходимо предусмотреть возможность периодической проверки, регулировки и настройки с помощью контрольно-измерительной (регулировочной) аппаратуры общего применения. Диагностические измерительные приборы и устройства должны обеспечить: съем и обработку электрических сигналов с датчиков, установленных на тепловозе, ручной ввод исходных данных, выдачу результатов диагностирования на устройство индикации (табло и показывающие приборы) и регистрации (печатающая машина и перфоратор). Состояние узлов и агрегатов тепловоза должно определяться их основными параметрами (табл. 4).

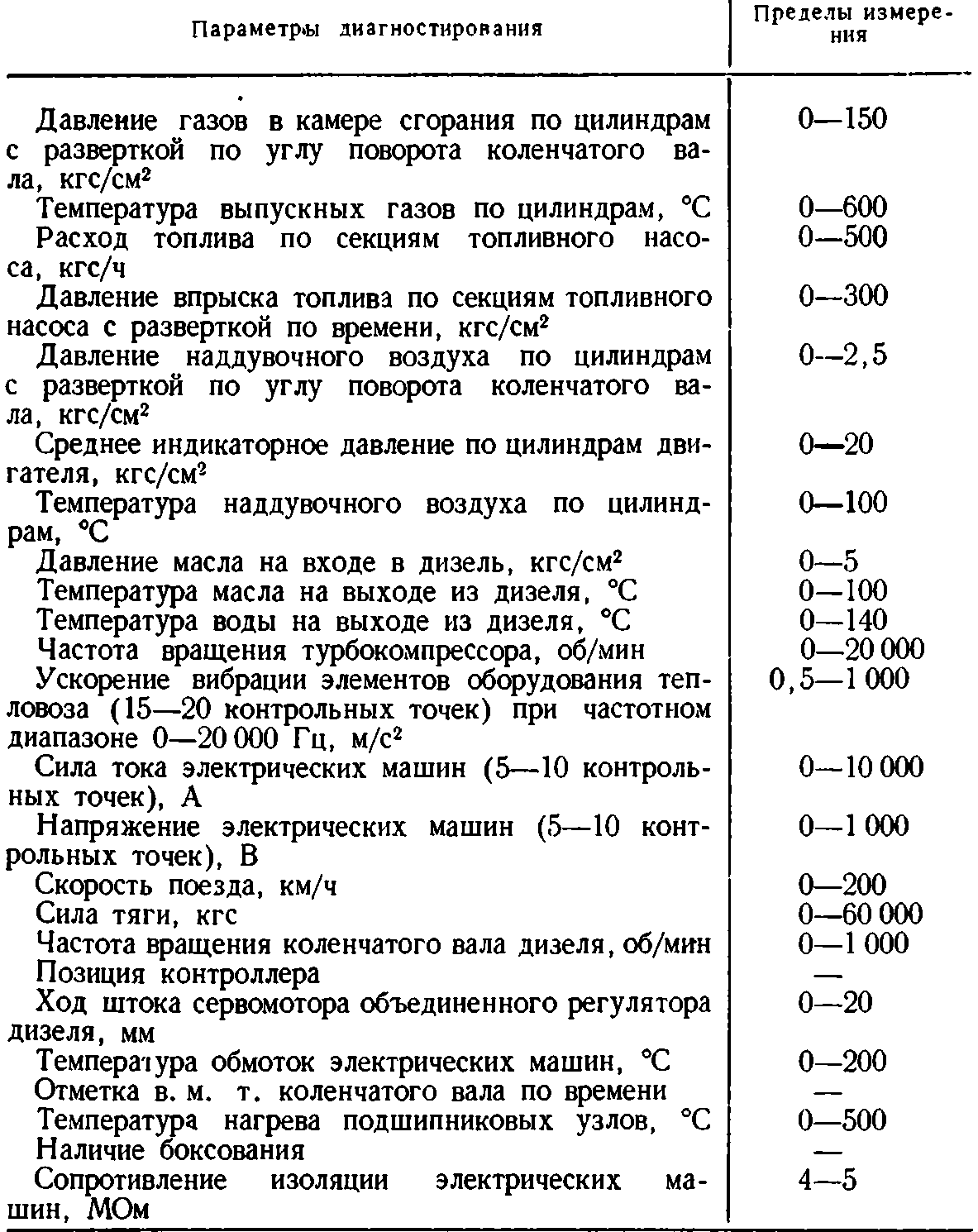

Таблица 4

Группой специалистов под руководством Б. Д. Никифорова разработаны перспективные технические требования на устройства централизованного контроля и управления (УЦКУ), работа по внедрению которых на локомотивах осуществляется в ряде ведущих организаций (ЦНИИ МПС, ВНИТИ, ПКБ ЦТ МПС и др.). Предусмотрено для УЦКУ выполнение следующих основных задач:

контроль и измерение параметров, определяющих движение поездов;

контроль и измерение параметров, определяющих работу силовой установки и вспомогательного оборудования;

автоматическую сигнализацию отклонений контролируемых параметров от установленных программой значений с выходом на исполнительные устройства;

непрерывную регистрацию информации о движении поезда на магнитную ленту в коде, приемлемом для ввода данных в вычислительные машины, используемые в вычислительных центрах железных дорог;

программную регистрацию информации о состоянии силовых установок и вспомогательного оборудования на магнитную ленту или перфоленту в коде, приемлемом для ввода данных в вычислительные машины.