Техническое состояние вспомогательных электрических машин (ВЭМ) тепловозов все в большей степени определяет общий уровень качества тепловозов в эксплуатации, так как оказывает непосредственное влияние на реализацию тепловозной характеристики, параметрическую надежность по мощности, топливную экономичность [35]. Методы диагностики ВЭМ во многом совпадают с оценкой состояния тяговых электрических машин. Вместе с тем при оценке состояния ВЭМ появляются более широкие возможности применения современных приборов и устройств технической диагностики.

В ХИИТе проводятся исследования возможностей оценки технического состояния ВЭМ без разборки. При этом анализ надежности ВЭМ показал, что определяющим не только по уровню безотказности, но и по ухудшению коммутации, неудовлетворительной работе щеточного аппарата является состояние подшипникового узла ВЭМ.

На преждевременный выход из строя подшипников ВЭМ оказывают влияние следующие факторы:

качество изготовления подшипников и точность обработки посадочных мест, точность сборки, центровка;

качество смазок, воздействие вибрации от посторонних источников, наличие паразитных и блуждающих токов, качество обслуживания, квалификация обслуживающего персонала;

способ хранения и транспортировки (бринеллирование, коррозия).

Невозможность учесть все эти факторы при статистической оценке надежности ВЭМ приводит к несоответствию истинных причин отказов с записями в депо. Более детальное изучение причин отказов ВЭМ показало, что отказы из-за неисправностей подшипниковых узлов составляют 78% от общего количества отказов. Подшипниковый узел оказывает непосредственное влияние на работу щеточного аппарата, электромеханические характеристики агрегата.

Проведенные исследования показали, что наиболее приемлемым для эксплуатации является метод оценки технического состояния узлов и деталей ВЭМ по их вибрационным параметрам [23]. Сигналы, генерируемые кинематическими парами ВЭМ обладают сложной временной и спектральной структурой. При вибрационном контроле технического состояния узлов и деталей ВЭМ регистрируется один диагностический сигнал — вибрация корпуса. Для извлечения из него необходимой диагностической информации необходимы определенные условия и допущения:

имитация различных наработок производится путем постановок подшипников с различными зазорами и дефектами;

при проведении испытаний износ механических узлов отсутствует;

процесс монтажа и демонтажа подшипниковых узлов не оказывает влияния на виброактивность ВЭМ.

Для анализа спектрального состава вибраций ВЭМ были определены частоты вынужденных колебаний электромеханического происхождения (табл. 11).

По рассчитанным частотам вынужденных колебаний механического происхождения определяется необходимая полоса пропускания фильтра, при которой бы они четко разграничивались.

Таблица 11

Определение полосы пропускания фильтра по частотам вынужденных колебаний механического происхождения обусловлено генерацией этих колебаний подшипниковым узлом, который лимитирует общую надежность ВЭМ. Из расчетных данных был определен частотный диапазон для исследования технического состояния ВЭМ—50—1350 Гц.

Из всего многообразия аппаратуры для лабораторных исследований наиболее подходит аппаратура фирм «RFT» и «Брюль и Къер», которая позволяет регистрировать спектры вибраций в автоматическом режиме. Исследование вибрационных характеристик вспомогательных электрических машин потребовало создания в ХИИТе специального стенда.

Рис. 49. Зависимость уровня вибрации ВЭМ от радиального зазора в подшипнике

Многочисленные измерения позволили выявить зависимость уровня вибрации от радиального зазора в подшипниках h (рис. 49). Замеры на тепловозах производятся на 11-й позиции контроллера машиниста, так как при холостом ходе дизеля на этом режиме выделяется наиболее информативный сигнал для диагностики. Опыт диагностирования электрических машин показал, что возможно принять следующие критерии оценки пригодности для работы в условиях эксплуатации:

при значениях колебательного ускорения до 3 м/с2 электродвигатель считается «хорошим»;

при значениях 3—6 м/с2 эксплуатация возможна, но желателен ремонт;

при значениях свыше 6 м/с2 эксплуатация недопустима.

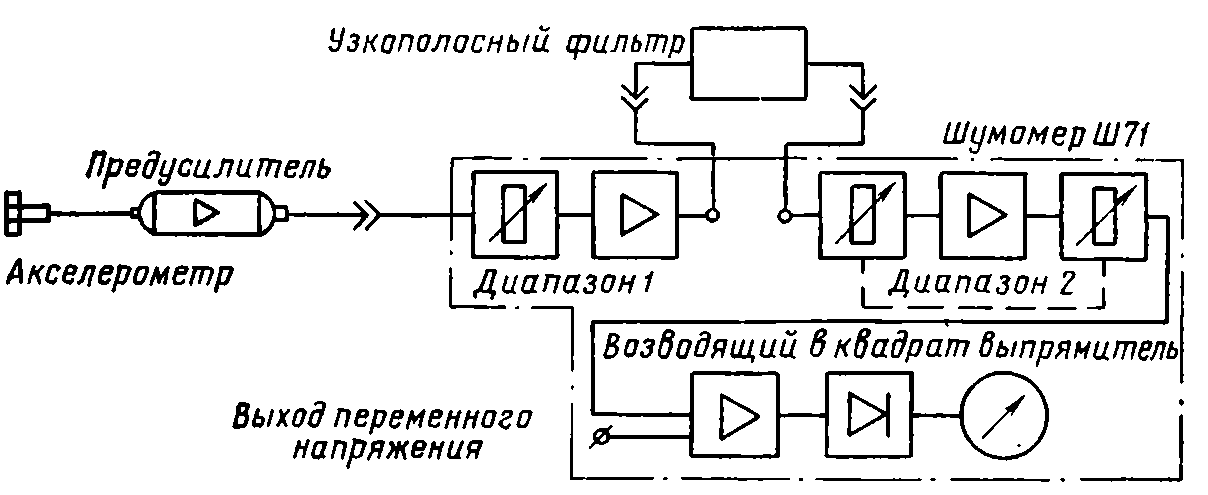

Для обеспечения систематического контроля сопряжений во время эксплуатации локомотива без разборки сконструирован переносный прибор на базе штатного шумомера Ш71 (рис. 50). В качестве информационного источника использованы виброактивность электрической машины, информативные параметры виброускорения и их частоты.

Рис. 50. Функциональная схема переносного прибора для определения зазора в подшипниках качения по уровням вибраций

Для согласования высокого внутреннего сопротивления акселерометра между акселерометром и шумомером включен катодный повторитель, собранный на полевых транзисторах. Сигнал с акселерометра через катодный повторитель поступает на предварительный усилитель шумомера, а после предварительного усилителя — на вход узкополосного фильтра. В узкополосном фильтре сочетается синхронный фильтр с фильтром для подавления кратких гармоник, возникающих при работе синхронного фильтра. Полоса пропускания узкополосного фильтра регулируется от 5 до 40 Гц с плавной перестройкой в необходимом диапазоне частот.

С выхода узкополосного фильтра полезный сигнал поступает на конечный усилитель шумомера, нагрузкой которого является стрелочный индикатор.

Питание катодного повторителя и узкополосного фильтра осуществляется от стабилизированного источника питания шумомера Ш71. Потребляемый приставками ток — 32—40 мА.

При помощи этого прибора можно без разборки определять техническое состояние щеточного аппарата, износ подшипника, дисбаланс ротора и другие неисправности электрических машин.

Эксплуатация электрических машин тепловозов имеет ряд специфических особенностей. К ним прежде всего относятся наличие в подвижной системе паразитных и блуждающих токов, замыкающихся через опоры качения, воздействие внешних магнитных полей. От степени влияния этих факторов зависит эффективность смазочного слоя контакта подшипника.

Это обстоятельство послужило основанием для исследования механизма влияния смазок на общий уровень вибрационных характеристик электрических машин. Для проведения исследований в ХИИТе разработаны и используются методика определения вибрационных качеств пластических смазок, методика оценки виброактивности электрических машин тепловозов.