ГЛАВА 5

СИСТЕМА ДИАГНОСТИКИ И УПРАВЛЕНИЕ КАЧЕСТВОМ ТЕПЛОВОЗОВ

ОБЩИЕ ПОЛОЖЕНИЯ

Управление качеством тепловозов предусматривает систему организационно-технических мероприятий по совершенствованию конструкции и контролю качества на этапах проектирования, изготовления и эксплуатации. Управлять — это прежде всего уметь предвидеть, не только фиксировать моментные состояния, уровень надежности и экономичности, но и измерять значения параметров, принимать обоснованные управляющие воздействия. Управление качеством включает в себя как составную часть систему технической диагностики (СТД), которая предполагает развитие методов и средств диагностики для эксплуатационной (поездной) работы, проведения технического обслуживания, контроля состояния перед постановкой в ремонт и после ремонта. Внедрению системы диагностики предшествует большая исследовательская работа по анализу уровня надежности и реализации основных параметров; выявлению неисправностей, характеризующихся различными внешними признаками (симптомами) и определенными косвенными параметрами; определению прогнозирующих параметров и наличию средств диагностики. Комплексная СТД тепловозов 2ТЭ10Л внедряется в депо Основа и Полтава совместно ЦТ МПС, ХИИТом и службой локомотивного хозяйства Южной дороги. При создании СТД используется накопленный опыт диагностики на дорогах, разработки научно-исследовательских и учебных институтов, отдельные средства и методы диагностики, применяемые в смежных видах транспорта, опыт доводки конструкции заводами-поставщиками. При разработке выявилась необходимость изменения организации внедрения методов и средств диагностирования, более широкого привлечения к этому вопросу заводов-изготовителей, используя богатый опыт автомобилестроения, особенно ВАЗа, по внедрению сети комплексов технического обслуживания и линий диагностики. Ведь по ГОСТ 20417—75 п. 33 «Ответственным за обеспечение объекта техническим диагностированием является разработчик (головной разработчик) изделия».

Внедрение системы диагностики предполагает улучшение контролепригодности тепловозов, усовершенствование автоматической защиты от аварийных значений параметров, разработку и ввод в эксплуатацию встроенных устройств диагностики, введение в эксплуатацию стационарных и переносных устройств контроля и регулировки без снятия узлов тепловозов. Для каждой серии тепловозов необходимо предусматривать свою СТД в зависимости от фактической повреждаемости отдельных узлов и деталей и соответственно техникоэкономического обоснования. Кроме того, внедрение СТД для управления уровнем качества предусматривает специальную подготовку персонала и прежде всего мастеров и слесарей по диагностике, введение программированного обучения с использованием логических устройств и тренажеров.

Основные положения системы технического обслуживания и ремонта с системой диагностирования определены рядом ГОСТов, на базе которых и в соответствии с опытом смежных областей транспорта они сформулированы для корректировки нормативно-технической документации системы технического обслуживания тепловозов. Такая работа проводится ХИИТом и ВНИТИ.

Основной метод выполнения контрольных работ — это диагностика, которая служит для определения технического состояния тепловоза, его сборочных единиц без разборки и является технологическим элементом технического обслуживания и ремонта. Цель диагностики при техническом обслуживании заключается в определении действительной потребности в работах, выполняемых не при каждом обслуживании, и прогнозировании момента возникновения отказа или неисправности.

При ремонте диагностика должна выявить причины отказа или неисправности и установить наиболее эффективный способ их устранения: на месте, со снятием детали, с полной или частичной разборкой и т. д.

Техническое обслуживание включает контрольно-диагностические, крепежные, смазочные, заправочные, регулировочные, электротехнические и другие работы, выполняемые, как правило, без разборки и снятия с тепловоза отдельных деталей. Если при техническом обслуживании нельзя убедиться в полной исправности отдельных деталей, то их следует снимать для контроля на специальных приборах и стендах. Техническое обслуживание но периодичности, перечню и трудоемкости выполняемых работ подразделяется на следующие виды: техническое обслуживание ТО-1, ТО-2 (технический осмотр), ТО-3 (профилактический осмотр) — для поддержания работоспособности, чистоты и надлежащего санитарно-гигиенического состояния тепловозов, смазки трущихся частей, особого контроля за состоянием сборочных единиц, обеспечивающих безопасность движения поездов;

сезонное техническое обслуживание (СО) — для проведения профилактических работ, связанных с заменой смазки и подготовкой тепловоза к работам в зимний (летний) период времени.

Операции диагностирования при техническом обслуживании проводятся по картам диагностики встроенными и внешними средствами диагностирования, при этом проводится общая и поэлементная диагностика. При общей диагностике определяют техническое состояние сборочных единиц, обеспечивающих безопасность движения, а также общую работоспособность и пригодность тепловоза к эксплуатации. При поэлементной (углубленной) диагностике определяют техническое состояние сборочных единиц тепловоза и уточняют потребность в техническом обслуживании. Поэлементная диагностика при техническом обслуживании предшествует, как правило, текущему ремонту ТР-3.

Ремонт включает контрольно-диагностические, разборочные, сборочные, регулировочные, слесарные, механические, медницкие, кузнечные, сварочные, жестяницкие, обойные, электротехнические, малярные и другие работы. Ремонт может выполняться по отдельным сборочным единицам, а также по тепловозу в целом. Ремонт, связанный с заменой или разборкой, должен выполняться преимущественно по результатам предварительной диагностики.

Система диагностирования тепловозов, входящая в систему технического обслуживания и ремонта, предусматривает решение одной или нескольких задач: проверки исправности, работоспособности и функционирования, а также поиска дефектов.

Диагностирование производится:

а) при техническом обслуживании ТО-2 на пункте техобслуживания встроенными и внешними средствами диагностирования;

б) при техническом обслуживании ТО-3 на поточной линии или пункте стационарной диагностики;

в) перед и после текущих видов ремонт ТР-1, ТР-2, ТР-3 на поточной линии или пункте стационарной диагностики. Допускается при технических обслуживаниях применять передвижные и переносные средства ручного и автоматизированного диагностирования. Линия или пункт (пост) диагностики, как правило, должны оснащаться стационарными автоматизированными средствами, имеющими выход на стыковочные устройства. Для каждого типа тепловозов как объектов контроля составляется перечень контролируемых параметров при каждом виде планового технического обслуживания и текущего ремонта, а также определяются точки стыковки и средства диагностирования.

При разработке и внедрении систем диагностирования предусматривается возможность автоматизации процесса постановки диагноза, прогнозирования остаточного ресурса, вывода конечных данных на цифропечать и перфоратор, дальнейший ввод и обработка на ЭВМ. Для улучшения приспособленности тепловозов к диагностированию разрабатываются отдельные мероприятия и проводится их внедрение при постройке, капитальном и текущих ремонтах тепловозов. Для контроля и упорядочения принятия решений на основе данных технической диагностики разрабатывается дополнительная эксплуатационная и ремонтная документация, обязательная для всех этапов диагностирования узлов тепловоза.

Разработке систем технической диагностики для депо должна предшествовать большая исследовательская и организационная работа. Первым этапом этой работы следует считать выполнение анализа наиболее повреждаемого оборудования тепловозов с определением характера неисправности и последствий отказа. После этого приступают к определению параметров, характеризующих тепловоз как объект диагностики. В зависимости от глубины диагноза и места его проведения должна определяться информативность выбираемых параметров. Затем параметры классифицируются по доступности и стоимости их измерения, по степени локализации неисправностей. После этого можно приступать к составлению функциональной математической граф-модели объектов диагностирования. Логические модели и алгоритмы локализации неисправностей служат основой для определения периодичности, средств и методов диагностики. Параллельно с этим должны разрабатываться приборы и аппаратура для стационарных и передвижных средств диагностирования, эксплуатационно-ремонтная документация СТО, отражающая СТД.

В локомотивных депо, производящих СТО с применением СТД, возможно в дальнейшем, кроме постов и линий, использование передвижных диагностических установок на базе автомобиля УАЗ-452 или УАЗ-451, а также передвижных ремонтно-диагностических мастерских на базе автомобиля ГАЗ-52-01 (по опыту Сельхозтехники). Передвижная диагностическая установка может применяться в основном для отыскания неисправностей в случае отказов в работе маневровых тепловозов, а также определения срока их дальнейшей работоспособности.

Для замены вышедшей из строя рессоры или узла вспомогательного оборудования не обязательно отправлять тепловоз в основное депо. С этим может успешно справиться обслуживающий персонал передвижной ремонтно-диагностической мастерской. Применение таких комплексов должно обеспечить уменьшение случаев отказов в работе локомотивов, количества неплановых ремонтов и простоев.

В ХИИТе разработан перечень контрольно-диагностических средств, оборудования и инструмента, входящих в комплект передвижных диагностических установок и передвижных ремонтных диагностических мастерских (ПДУ и ПРДМ).

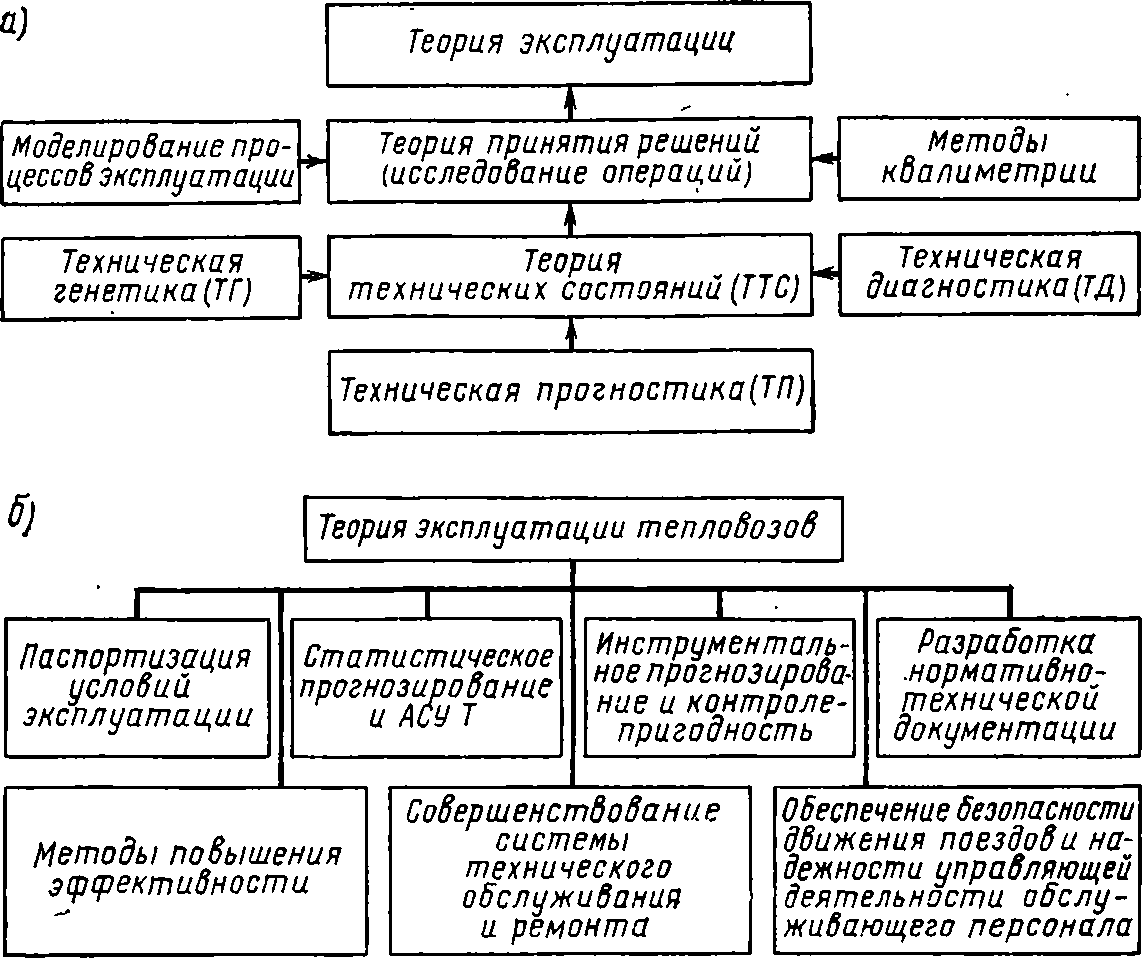

Рис. 64. Структурные схемы задач теории технической эксплуатации:

а — общих задач определения состояний; б — задач эксплуатации тепловозов

Система технического обслуживания (СТО) и ремонта тепловозов — это комплекс взаимосвязанных положений и норм, определяющих организацию и порядок проведения работ по техническому обслуживанию и ремонту для заданных условий эксплуатации с целью обеспечения показателей качества, предусмотренных в нормативной документации. Показатели качества и СТО тепловозов регламентируются заводскими инструкциями по эксплуатации и техническому обслуживанию, руководящими приказами и материалами МПС. При этом в период гарантийного пробега тепловозов после постройки основным документом по СТО является заводская инструкция, после него — Правила деповского ремонта.

Теорией эксплуатации предусматривается (методически) постановка на разрешение СТО с применением СТД трех типов задач определения технического состояния: технической генетики, диагностики и прогностики (рис. 64) для управления качеством в эксплуатации.

В задачах технической генетики (ТГ) должно определяться техническое состояние тепловоза в прошлом, в задачах диагностики (ТД) — в настоящем и в задачах прогностики (ТП) — в будущем. Такой методический подход позволяет достаточно четко относить случаи определения причин отказов, порч в пути следования, неплановых ремонтов к задачам ТГ. Задачи ТП возникают при прогнозировании уровня надежности тепловозов, определении оптимальных сроков и объемов технического обслуживания и ремонта. Задачи ТГ и ТП базируются на информации, которую должна обеспечивать ТД. Методы и задачи ТТС тепловозов — это совокупность методов анализа, синтеза и оптимизации принципов, алгоритмов и программ генетики, диагностики и прогностики. Указанный комплекс методов может быть положен в основу определения технического состояния тепловоза, что в свою очередь явится предпосылкой организации СТО по фактическому техническому состоянию.

Создание СТО с применением СТД также предполагает разработку оптимальной технологии (регламента) технического обслуживания тепловозов в зависимости от фактического состояния с учетом приспособления (адаптации) к конкретным условиям депо. Авторами исследованы алгоритмы адаптивного контроля и оптимизации технического обслуживания. В основу алгоритмов взяты положения теории оптимального обслуживания технических изделий, применена теория линейной экстраполяции нестационарных случайных процессов. Скорости и интенсивности ухудшения контролируемого параметра определялись методом скользящего среднего по результатам текущего контроля работоспособности. На основании опыта статистической оптимизации качества функционирования задачу оптимизации контроля работоспособности (КР) решали, определяя оптимальные интервалы КР по критерию минимума эксплуатационных расходов (ЭР) с учетом погрешностей измерения параметров.

Построение оптимального адаптивного регламента ТО стыкуется с задачами оптимальных решений, решаемых с помощью теории составления расписаний (методами дискретного программирования). Для составления алгоритма регламента необходимо провести подготовительные работы в следующем порядке:

собрать необходимую статистическую информацию о внезапных и постепенных отказах элементов и систем;

получить статистические данные по стоимостям проведения замен элементов, техническим обслуживанием и ремонтам, контрольным проверкам работоспособности и диагностике, а также по величине штрафа (убытка) за непроизводительный простой тепловоза;

составить перечни элементов и систем тепловоза, для которых ТО проводится оптимально или по наработке;

провести рациональный выбор диагностирующих и контролируемых параметров;

определить оптимальные периодичности техобслуживаний;

составить оптимальный регламент ТО на ближайший период времени эксплуатации, включающий оценку трудоемкости проведения работ по ТО и расчет необходимого контингента, составление перечня контрольно-измерительного, диагностического и ремонтного оборудования, определение потребного числа запасных частей, составление общего плана-графика проведения всех ТО и ремонтов в целом по депо на каждый тепловоз.

Последовательное уточнение оптимальных решений при адаптации регламента ТО требует проведения значительного объема вычислений по специальному комплексу программ на ЭВМ, разработка которого намечена на ближайшие годы. Создание моделей СТО с применением СТД, использующих принципы адаптации, может явиться одним из направлений в разработке теории и практике технической эксплуатации тепловозов. В зависимости от технического состояния тепловоза возникают задачи принятия решений в условиях неполной информации. В этой связи рассматривают возможные правила (стратегии) технического обслуживания. Если предположить известным множество возможных восстановительных и ремонтных работ, тогда задача выбора стратегии сводится к выбору сроков проведения техобслуживаний. Вместе с этим выбранная стратегия должна быть оптимальной, т. е. обеспечивающей экстремальное значение качества функционирования тепловоза — получение максимальной эффективности Фt, приближающейся к идеальной Ф0. Для тепловоза как сложной системы недопустимо снижение качества функционирования в эксплуатации.

Налицо конфликтная ситуация, характерная для теории игр при игре с «природой» или с «вездесущим и всезнающим противником». В этой ситуации предполагается, что при любой выбранной нами стратегии «противник» выбирает наихудший для нас вариант (свою стратегию) относительно значений характеристик надежности и индикации отказов. В теории игр для решения задачи в указанных условиях используется принцип максимина и минимакса, который для рассматриваемого случая состоит в том, что сроки восстановительных работ следует выбирать так, чтобы максимизировать минимум показателя качества функционирования, соответствующий наихудшему варианту характеристик надежности. При этом, конечно, учитывается и то, что этот наихудший вариант зависит от выбранных сроков проведения восстановительных работ, т. е. зависит от выбранной стратегии технического обслуживания. В ХИИТе разработана методика определения минимаксной стратегии обслуживания, использующая данные по функциям распределения параметров, стоимостей диагностических проверок, вероятностей обнаружения отказов при диагностике. Формальное представление данной методики сведено к алгоритмам оптимальной стратегии обслуживания, которое может служить самостоятельным направлением в теории технической эксплуатации. Естественно, что такая методика стратегии обслуживания является вероятностной и требует корректирования с учетом фактических реализаций функционирования тепловозов в эксплуатации. Положительной стороной методики является возможность использования априорной информации и проведение предварительных расчетов.