ОЦЕНКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТОПЛИВНОЙ АППАРАТУРЫ

Длительная, надежная и экономичная работа тепловозных дизелей, как известно, в значительной степени зависит от состояния топливной аппаратуры, которая должна обеспечить качественную подачу топлива на протяжении всего времени эксплуатации тепловоза. Опыт эксплуатации показывает, что наиболее слабым звеном топливоподающих систем являются форсунки, ревизия и необходимая регулировка которых производится практически на каждом ТО-3 (профилактическом осмотре). Существующий метод определения отказов элементов топливных систем предусматривает обязательный съем топливной аппаратуры с дизеля. При этом большая часть узлов топливной аппаратуры, как показывает практика, годна к дальнейшей эксплуатации или имеет дефекты, легко устранимые на месте. Съем аппаратуры приводит к нарушению соединений, повышенному износу отдельных элементов и снижению надежности работы. Кроме того, дополнительная разборка, осмотр и сборка узлов топливоподающих систем приводят к существенным неоправданным материальным затратам, непроизводительному простою тепловозов в ремонте. Наиболее часто встречающимися в эксплуатации дефектами топливных форсунок тепловозных дизелей, как показали исследования ХИИТа, являются следующие: изменение величины затяжки пружины (в подавляющем большинстве случаев в сторону снижения против установленных норм);

изменение диаметра распыливающих отверстий сопловых наконечников (в подавляющем большинстве случаев в сторону уменьшения вследствие закоксования);

износ запорных конусов игл и соответствующих поверхностей распылителей, что вызывает увеличение подъема игл, приводит к потере форсунками, гидравлической плотности и другим дефектам.

В процессе эксплуатации дизелей имеет место загорание распиливающих отверстий сопловых наконечников и их износ под действием впрыскиваемого топлива. Исследования показывают, что при уменьшении диаметра отверстий подача топливоподающей системы уменьшается и наоборот. Так, например, на номинальном режиме с изменением диаметра отверстий от 0,62 до 0,5 мм подача падает на 25 г (6,3%), на холостом ходу — соответственно на 80 г, что составляет 19% от величины подачи при диаметре распыливающих отверстий, равном 0,56 мм. Вот три вида наиболее часто встречающихся в эксплуатации неисправностей форсунок топливоподающих систем дизелей типа Д100, которые оказывают влияние на их производительность и в наибольшей степени на режиме холостого хода. Следует подчеркнуть, что одна из этих неисправностей — уменьшение величины затяжки пружины форсунки — может устраняться на тепловозе без съема с дизеля.

По существующей технологии и действующим правилам ремонта работу форсунок дизелей оценивают по результатам испытания на типовом стенде А-106, полагая, что при хорошем распылении топлива на стенде они исправно работают и на дизеле. Однако при неравномерной затяжке гаек крепления форсунки появляется возможность деформации корпуса форсунки с нарушением геометрии его внутренних полостей и деталей прецизионного элемента. Такие искажения приводят к ухудшению качества распыла и усилению слива топлива в систему из-за нарушения уплотнительного стыка между торцами корпуса распылителя и щелевого фильтра.

В связи с этим ТашИИТом и заводом им. Малышева были проведены испытания для определения влияния неравномерной затяжки гаек крепления форсунок на показатели рабочего процесса двигателя. Испытания были проведены на одноцилиндровом двигателе ОДЮО и на развернутом дизеле 10Д100 [22].

Было установлено, что при перезатяжке форсунок, даже при равномерном их закреплении в адаптерах, происходит деформация корпуса форсунки и корпуса распылителя, приводящая к ухудшению качества распыливания топлива из-за нарушения геометрии распылителя в районе запирающего конуса. Неравномерная затяжка гаек крепления приводит к изгибу корпуса форсунки в пределах упругих деформаций. При этом также имеет место ухудшение качества распиливания топлива. Очень часто это сопровождается ослаблением стыка между корпусом распылителя и фильтром.

Анализ индикаторных диаграмм, снятых при установке форсунок с нарушенным монтажом и сопоставление их с диаграммой, снятой в случае правильной установки форсунки с затяжкой гаек по техническим условиям, показал, что кривая изменения коэффициента выделения тепла хi для случая неправильной затяжки гаек крепления форсунок протекает более полого. Процесс сгорания топлива при неудовлетворительном монтаже форсунок идет менее интенсивно и заканчивается позднее. Угол поворота коленчатого вала, соответствующий максимальному значению коэффициента выделения тепла при нормальном монтаже форсунок, равен 75° поворота коленчатого вала (п. к. в.), а при неудовлетворительном монтаже — 83° п. к. в. от в. м. т. Максимальное значение коэффициента выделения тепла при удовлетворительном монтаже форсунок равно 0,92, а при неудовлетворительном — 0,89. Температура газов перед открытием выпускных окон увеличивается при неудовлетворительном монтаже форсунок. Это свидетельствует о том, что нарушение монтажа форсунок приводит к существенному ухудшению рабочего процесса двигателя.

На развернутом двигателе 10Д100 исследования были проведены для определения влияния качества монтажа форсунок на показатели работы двигателя по цилиндрам. Испытания показали, что при положении реек топливных насосов на общем уровне, соответствующем номинальной мощности двигателя, неправильная затяжка гаек крепления восьми форсунок левого ряда, вызывающая увеличение слива топлива из каждой форсунки на 7,3—8,2 кг/ч, сопровождается уменьшением мощности на 327 кВт, снижением частоты вращения коленчатого вала дизеля с 855 до 738 об/мин и уменьшением давления наддува в продувочном ресивере с 2,08 до 1,8 кгс/см2. В этом случае температура выпускных газов в цилиндрах, где форсунки закреплены равномерно, повышается на 40—45°С [28].

Косвенный контроль технического состояния системы топливоподачи возможен на основании регистрации и анализа параметров выходных процессов (выходных параметров, соответствующих определенному состоянию в работе топливной аппаратуры).

В зависимости от вида регистрируемого выходного параметра диагностирование топливной аппаратуры может быть осуществлено:

по характеру подъема иглы форсунки;

по химическому составу и дымности отработавших газов;

по критериям подобия;

по процессу протекания давления топливоподачи;

по виброакустическим показателям впрыска.

Методы диагностирования топливоподающей аппаратуры по характеру подъема иглы форсунки основаны на регистрации процесса подъема и посадки иглы форсунки, протекание которого во времени обусловлено техническим состоянием насоса и форсунки. Однако эти методы не доведены до широкого практического применения.

При диагностировании топливной аппаратуры по параметрам отработавших газов следует учитывать, что химический состав, температура и цвет газов являются функцией полноты сгорания топлива и в равной степени зависят как от технического состояния системы питания, так и от плотности прилегания поршневых колец, правильной регулировки газораспределительного механизма, противодавления на выпуске и ряда других причин.

Поэтому данный метод может быть использован для диагностирования системы питания при известном техническом состоянии цилиндро-поршневой группы, газораспределительного механизма, воздухоочистителя и др.

На практике для получения надежных результатов вместо проведения газового анализа достаточно определить содержание солей, что достигается отбором проб выпускных газов. Однако этот метод неоднозначный и требует много времени для получения конечного результата.

Методы теории подобия дают возможность производить безразборный контроль технического состояния прецизионных деталей насоса и форсунки с помощью простейших приспособлений, подключаемых в разрыв линии нагнетания. Диагноз ставят на основании сравнения критериев, заранее определенных для технически исправных прецизионных элементов, с критериями, определенными относительно контролируемого комплекта топливной аппаратуры. В качестве выходных параметров используется, как правило, давление топлива и время — величины, доступные и удобные для измерения.

Диагностирование топливной аппаратуры по вибро- акустическим показателям впрыска заключается в регистрации и соответствующей обработке акустического сигнала, генерируемого иглой форсунки в момент впрыска, причем форма сигнала определенным образом зависит от вида неисправностей.

Преобразование механических колебаний в электрические осуществляется с помощью вибродатчика, устанавливаемого, как правило, на колпаке форсунки посредством шпильки или магнитных присосок, благодаря чему время, необходимое для постановки диагноза, сравнительно мало.

Недостатками метода являются чувствительность датчика к способу его крепления и необходимость использования довольно сложной измерительной аппаратуры, способной уменьшать помехи, вносимые работающим двигателем, которые по амплитуде соизмеримы с полевым сигналом, и усреднять вибросигнал с целью увеличения его стабильности. Однако этот недостаток в некоторой степени компенсируется доступностью и удобством замера выходного параметра.

Таким образом, все рассмотренные методы, за исключением диагностирования по ходу иглы форсунки, удовлетворяют требованию удобства и доступности замера параметров входных процессов, что является необходимым, но недостаточным условием при выборе предпочтительного метода диагностирования, который должен давать возможность получения наибольшего количества информации о техническом состоянии диагностируемого объекта.

В депо Основа в опытном порядке внедряется методика безразборной диагностики форсунок двигателей 10Д100. Сущность методики состоит в следующем.

Сигнал вибрации, снимаемый с форсунки датчиком ПДУ-1, поступает в запирающий усилитель — стробатор, затем на записывающие приборы — осциллограф ИО-4 или Н-105. Для выделения полезной составляющей сигнала применяется временная селекция — стробирование (пропускание) импульса в пределах от 8°42' угла поворота коленчатого вала до в. м. т. проверяемого цилиндра.

При такой методике процесс оценивается по изменению прогнозирующего параметра — наличию и месту расположения всплеска вибрации, вызванного ударом ограничителя подъема иглы о щелевой фильтр, относительно в. м. т. соответствующего цилиндра. Сигнал синхронизации, необходимый для стробирования, снимается магнитоэлектрическим датчиком при прохождении зубьев червячного колеса валоповоротного механизма [30].

В ХИИТе разработано и внедряется в ряде депо переносное устройство для диагностики форсунок без снятия с дизеля, имитирующее проверки, осуществляемые на типовом стенде А-106.

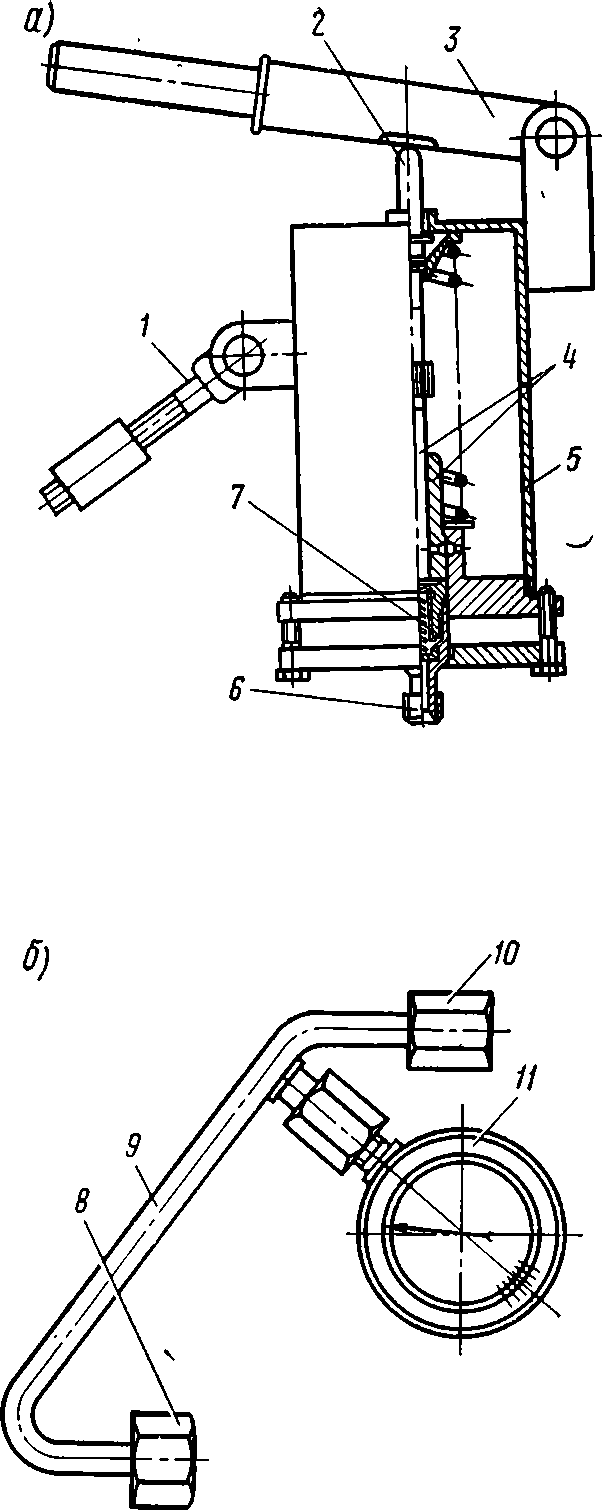

По принципу действия данное устройство аналогично приспособлению, разработанному ГОСНИТИ и применяемому для проверки давления и качества распыла топлива форсунками тракторных двигателей. Устройство для диагностики форсунок тепловозов представляет собой резервуар, смонтированный совместно с плунжерной парой топливного насоса высокого давления типа Д100, в который заливается технологическая порция дизельного топлива (рис. 42). К штуцеру устройства подсоединяется трубка высокого давления, на которой установлен манометр. При работе устройство подсоединяется к штуцеру форсунки и специальной стяжкой — к вертикальному листу отсека топливной аппаратуры дизеля. Необходимое давление создается при помощи рычага, приводящего в движение плунжер насоса. О техническом состоянии форсунки судят по показанию манометра, т. е. практически осуществляется та же проверка, что и при снятии форсунок и установке их на стенд. Применение такого устройства исключает необходимость в плановом снятии форсунок при техническом обслуживании.

Рис. 42. Общий вид переносного устройства для диагностики форсунок без снятия с дизеля:

а — переносное устройство; б — трубка высокого давления с манометром; 1 — стяжка крепления устройства к блоку дизеля; 2 — шток; 3 — рычаг; 4 — плунжерная пара насоса высокого давления; 5 — резервуар; 6 — штуцер; 7 — нагнетательный клапан; 8, 10 — накидные гайки; 9 — трубка высокого давления; 11 — манометр

В ХИИТе также разработан электронный прибор для виброакустической диагностики топливных форсунок и насосов.