Диагностика колесных пар, букс и других узлов ходовой части без выкатки или снятия с тепловоза — одна из предпосылок повышения уровня безопасности движения. Уже нашли применение на железнодорожном транспорте путевые приборы для обнаружения греющихся букс (ПОНАБ). Проектно-конструкторским бюро ЦТ МПС создано устройство для локомотивов и электропоездов, позволяющее автоматически контролировать предельный нагрев букс. При перегреве машинисту подается световой сигнал «Перегрев», а в случае обрыва цепи датчиков — сигнал «Обрыв».

Локомотивное устройство содержит блок автоматического контроля нагрева букс Б, размещаемый в кабине машиниста или в машинном помещении, устанавливаемые на буксах термодатчики ТД с замыкающими контактами и соединительные провода. Схема получает питание от источника постоянного тока с напряжением 50 В, например, от аккумуляторной батареи. Устройство работает следующим образом. При включении выключателя В1 (рис. 69) образуется цепь от плюса аккумуляторной батареи через контакт разъема, провод 1, контакт В1, провод 2, предохранитель Пр1, провод 3, балластный резистор R, провод 4, катушку реле Р1, провод 5 на контакт разъема блока в последовательную цепь термодатчиков 1ТД—12ТД.

Рис. 69. Функциональная схема устройства автоматического контроля предельного нагрева букс локомотивов

На минус батареи ток от термодатчиков через контакт разъема блока, провод 8, через контакт В2 и провод 7 на катушку реле Р2 и далее по проводу 6 и контакту разъема блока. При этом реле Р1 и Р2 срабатывают. При включении В1 подается также напряжение на провод 11, однако реле Р3 и Р4 не срабатывают, так как разомкнуты контакты Р1/2 и Р2/1 в цепи их катушек. Лампы Л1 «Перегрев» и Л2 «Обрыв» не горят.

В случае перегрева хотя бы одной буксы локомотива сработает соответствующий термодатчик 1ТД—12ТД. Его контакт замкнет цепь на корпус буксы. Катушка реле Р2 шунтируется образовавшейся цепью: корпус буксы, кузов локомотива, заземление, провод 6. Реле Р2, отключившись, своим размыкающим контактом Р2/1 включит реле Р3, которое своим замыкающим контактом Р3/1 включит сигнальную лампу Л1 «Перегрев» на блоке. Переключающий контакт Ρ3/2 этого же реле может быть использован для организации дополнительной сигнализации или для воздействия на органы управления локомотива (например, отключение тяги, включение в действие тормозов). Если при включенном состоянии устройств произойдет обрыв цепи датчиков, например в точке а, реле Р1 и Р2 обесточиваются и выключаются, а реле Р4 получает питание через замкнувшийся контакт Р1/2. Реле Р4 сработает и контактом Р4/1 включит сигнальную лампу Л2 «Обрыв».

Переключающий контакт Р1/2 этого же реле может быть использован для организации дополнительной сигнализации об обрыве.

Особенность схемы состоит в том, что при обрыве цепи она продолжает контролировать ту часть букс, которая в соответствии с соединением расположена между точкой обрыва а и катушкой реле Р1. В изображенном на рис. 69 случае это термодатчик буксы 12ТД. Действительно, при перегреве этой буксы и срабатывании термодатчика реле Р1 вновь получит питание. В результате сработает реле Р3 и включится сигнальная лампа Л1 «Перегрев», лампа Л2 «Обрыв» выключается.

В устройстве применены реле типов РП7 (Р1 и Р2) и КДР-1 (Р3 и Р4), тумблеры В1 и В2. Тумблер В2, как видно по схеме, предназначен для проверки работы блока. С его помощью имитируется состояние схемы: нижнее положение при перегреве и верхнее положение при обрыве, а среднее положение рабочее. Предохранители Пр1 и Пр2 рассчитаны соответственно на токи 0,15 и 1 А, сигнальные лампы Л1 и Л2 — типа СЦ7. Для соединений использован разъем типа РП14-30.

В практике эксплуатации зачастую наблюдается перераспределение осевых нагрузок локомотивов, моторвагонных секций и дизель-поездов, что приводит к неравномерному износу поверхностей катания колес и рельсов, преждевременному износу отдельных узлов локомотивов, сокращению срока их службы. Например, в условиях эксплуатации неравномерный прокат у отдельных бандажей колес локомотивов достигает 2— 4 мм, а по правилам ремонта из-за одной колесной пары необходимо обтачивать весь комплект колес.

Кроме того, перераспределение осевых нагрузок вызывает проскальзывание отдельных осей локомотивов, которое еще более увеличивается при неблагоприятном сочетании характеристик тяговых двигателей и диаметров отдельных колес. Повышенная склонность к боксования) не позволяет полностью использовать мощность локомотивов, вызывает интенсивное нарастание проката и приводит к разрушению зубчатой передачи. Боксование опасно и тем, что на двигателе боксующей оси увеличивается напряжение и, следовательно, повышается вероятность возникновения кругового огня по коллектору и перебросов электрической дуги на корпус двигателя.

Используемые на локомотивостроительных заводах весы очень дороги и сложны, кроме того, они требуют частой проверки. В виду этого такие весы не применяются на заводах и тем более в депо.

В результате проведенных в Днепропетровском институте инженеров железнодорожного транспорта теоретических исследований процесса перекатывания колес по рельсам и экспериментальной проверки полученных выводов был получен метод определения напряжений в силовом контакте колеса и рельса с использованием трансформаторных датчиков. На основании этого метода была разработана очень простая и дешевая конструкция устройства, позволяющего производить поколесное взвешивание, определять осевую нагрузку и полный вес локомотивов.

Для проведения опытов была смонтирована специальная схема (рис. 70). Усилия прикладывались к датчику с помощью масляного домкрата, развивающего давление до 12 тс; величина этих усилий измерялась с помощью манометров. Напряжение на вторичной обмотке фиксировалось на бумажной ленте самописца. Опыты показали, что схема позволяет измерять нагрузки от 800 кгс и выше. Максимальные погрешности датчика при нагрузке не превышают 2,6%, при разгрузке —2,8%.

Существующий метод ручного измерения проката с помощью шаблона трудоемок, характеризуется низкой точностью и не позволяет контролировать поверхность катания колеса под тормозными колодками и вблизи области соприкосновения его с рельсом, вследствие чего при неподвижном тепловозе не может быть измерен прокат на 35—45% окружности катания колеса. Это привело к тому, что практически у подавляющей массы колесных пар, находящихся в эксплуатации, неравномерный прокат объективно не контролируется. Контроль максимального и неравномерного проката колесных пар вызывает необходимость автоматизации контроля с использованием соответствующих датчиков проката и методики определений количественных показателей указанных параметров. Решение поставленной задачи возможно, например, путем автоматизации измерения проката в нескольких точках круга катания колеса в процессе его движения и последующей обработки по определенному алгоритму полученной информации о прокате в этих точках. Уральским электромеханическим институтом инженеров железнодорожного транспорта принята следующая методика выявления максимального и неравномерного проката. При движении колеса К (рис. 71) по рельсу Р с закрепленными на нем датчиками проката ДП1—ДП6 измеряются величины проката П1—П6 в точках 1—6 соответственно. Наибольшее из измеренных значений принимается за максимальное значение проката МП у контролируемого колеса

![]() где Ζ = 1, 2, 3, 4, 5, 6.

где Ζ = 1, 2, 3, 4, 5, 6.

Под неравномерным прокатом НП понимается максимальная разность значений проката, измеренных в соседних точках,

![]() где i = 1, 2, 3, 4, 5.

где i = 1, 2, 3, 4, 5.

В соответствии с этими определениями максимального и неравномерного проката (см. рис. 71) следует, например, что максимальный прокат колеса в результате контроля окажется равным прокату в точке 4, т. е. МП = П4, а неравномерный прокат определится как разность значений проката в точках 3 и 4: НП = П4—П3.

Для построения системы контроля максимального и неравномерного проката, реализующей предложенную методику их определения, необходим комплект из 12 датчиков проката, размещенных согласно рис. 71 на обоих рельсах контрольного участка пути. Датчики проката — это основные элементы системы контроля,

так как определяют ее метрологические характеристики, надежность функционирования системы при различных условиях эксплуатации, требования к обслуживанию и другие характеристики.

Анализ известных датчиков проката показывает, что в основу их построения положены различные физические явления, обеспечивающие бесконтактный метод измерения проката: фотоэлектрические, радиометрические, электродинамические и акустико-электрические. Наибольшее количество конструктивных исполнений известно для реализации фотоэлектрического способа измерения проката. Во всех датчиках этого типа используется модуляция параллельного светового потока гребнем катящегося контролируемого колеса, и информация о величине проката выдается в форме дискретного электрического сигнала [42].

Рис. 71. К пояснению метода определения максимального и неравномерного проката

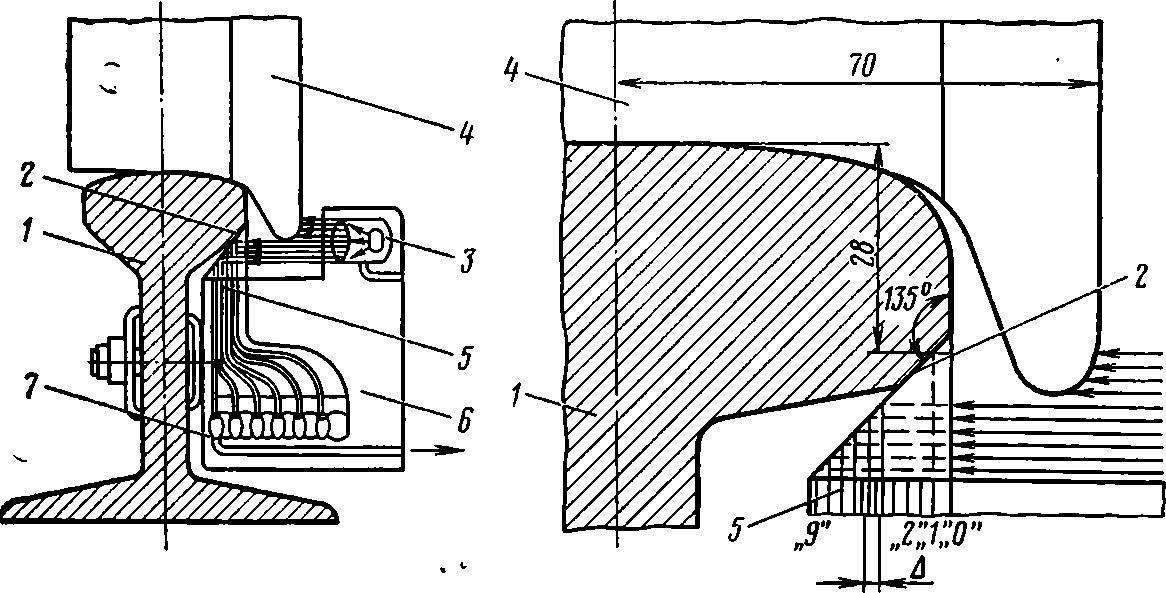

Рис. 72. Датчик проката колес с волоконно-оптическим преобразователем

В Уральском электромеханическом институте инженеров железнодорожного транспорта при разработке системы автоматического контроля максимального и неравномерного проката колесных пар на ходу поезда, реализующей описанную методику выявления дефектов, предложен фотоэлектрический датчик проката с использованием волоконно-оптического измерительного преобразователя. Датчик состоит из источника излучения 3, создающего световой поток с параллельными лучами (рис. 72), направленный на трехгранную оптическую призму 2 перпендикулярно ее боковой грани.

Призма используется для поворота лучистого потока на 90°, что позволяет упростить конструкцию датчика и практически исключить необходимость механической обработки рельса 1. Для передачи информации о прокате к фотоэлектрическим преобразователям 7 призма приклеена к торцу волоконно-оптического преобразователя 5, составленного из гибких светопроводящих волокон, к выходным концам которых и подстыкованы фотоэлектрические преобразователи 7, преобразующие оптические сигналы в электрические. Эти сигналы выводятся из датчика по кабелю 6. Входной торец волоконно-оптического преобразователя 5, состоит из торцов (квантов) отдельных гибких жгутов светопроводящих волокон. Размер Δ отдельного кванта определяет достижимую точность контроля проката и может быть доведен до 0,25 мм при опробованном в лаборатории УЭМИИТа ручном методе изготовления волоконно-оптического преобразователя. Положение призмы 2 при установке датчика на рельс 1 должно быть таким, чтобы при «нулевом» прокате движущегося контролируемого колеса затемнялся только один квант волоконно-оптического преобразователя, обозначенный цифрой 0.

Рис. 70. Структурная схема устройства для поколесного взвешивания и определения осевых нагрузок локомотивов

Колеса с большим прокатом затемняют большее количество квантов. При этом величина проката колеса 4 определяется числом затемненных квантов.

Таким образом, волоконно-оптический преобразователь датчика осуществляет одновременно оптическое квантование величины контролируемого проката и передачу измерительной информации в форме оптического излучения к фотоэлектрическим преобразователям и может быть применен для диагностики колесных пар.