ГЛАВА 1

КАЧЕСТВО ТЕПЛОВОЗОВ В ЭКСПЛУАТАЦИИ

КАЧЕСТВО И ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ТЕПЛОВОЗОВ

Самые совершенные начальные технические характеристики тепловоза — это необходимое, но еще недостаточное условие его высокого качества. Все начальные характеристики, все номинальные параметры тепловоза показывают по существу его технические возможности. Эти возможности могут быть определены лишь в процессе эксплуатации и использования. Следовательно, тепловоз должен иметь не только высокие начальные характеристики, но и обладать способностью сохранять эти характеристики в течение всего периода эксплуатации. Физический смысл надежности состоит в способности (свойстве) сохранять эксплуатационные характеристики во времени. Сама по себе, отдельно взятая, надежность еще не определяет высокого качества тепловоза. Тепловоз может быть исключительно надежным, но обладать несовершенными техническими характеристиками — малой мощностью, низкой экономичностью и т. д. Но какими бы начальными характеристиками ни обладал тепловоз, если он будет ненадежен в работе, его высокие технические данные не могут быть использованы.

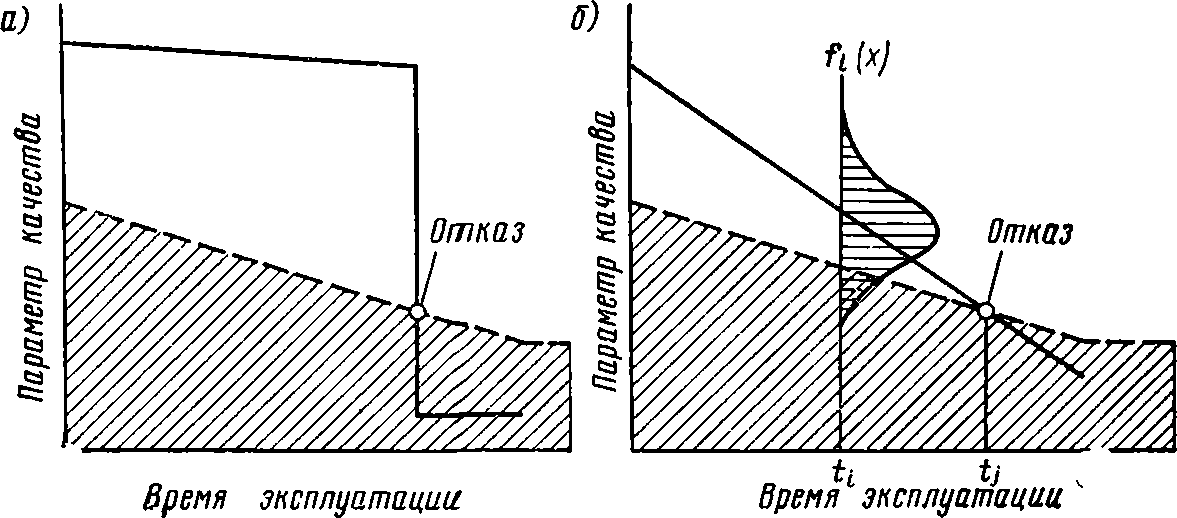

С течением времени эксплуатации параметры качества изменяются и могут достигнуть критических значений, при которых состояние тепловоза считается неудовлетворительным. Событие, состоящее в нежелательном изменении параметра качества, в переходе из удовлетворительного (работоспособного) в неудовлетворительное (неисправное) состояние, называется отказом. Для каждого тепловоза процессы изменения параметров качества протекают различно. Поэтому целесообразно рассматривать случайные процессы изменения параметров качества. Такие процессы могут быть непрерывными или мгновенно изменяться при отказах (рис. 1).

Рис. 1. Изменение параметров качества в эксплуатации: а — мгновенное изменение при отказе; б — непрерывное изменение

Пунктирная линия на рисунке разделяет две области: сверху этой линии расположена рабочая область удовлетворительного состояния, ниже пунктирной линии находится область неудовлетворительного состояния, эта область заштрихована.

Для определенного момента времени ti эксплуатации параметр качества тепловоза является случайной величиной х, имеющей плотность распределения fi (х) (на рис. 1, б для примера изображена кривая нормального распределения). Точки пересечений реализаций этих процессов с границей рабочей области соответствуют моментам появления отказов. На рис. 1, б показано возможное значение случайной величины tj времени появления отказа j-й детали. Характеристики времени появления отказов неремонтируемых деталей или времени между отказами ремонтируемых деталей являются показателями их надежности. Таким образом, надежность — это свойство деталей и тепловозов в целом не иметь непредвиденных изменений качества в процессе эксплуатации.

Какой физический смысл необходимо вкладывать в понятие надежности? Это один из подразделов теории эксплуатации, связанный с изучением свойств материалов, их внутренней структуры в зависимости от условий работы и времени. Узлы и детали тепловоза изменяют свои свойства нс только тогда, когда выполняется полезная работа, но и при отстое, хранении и в запасе. На них воздействуют атмосферные условия, различные агрессивные среды, изменения молекулярной и субмолекулярной структуры веществ во времени. Большое влияние оказывают не только молекулярная структура, но и наличие микроскопических трещин, которые под влиянием действующих механических, тепловых, электрических и иных усилий развиваются и приводят к отказам.

При исследованиях надежности тепловозов оценивается их работоспособность во времени. В связи с тем, что не представляется возможным предусмотреть заранее все обстоятельства, приводящие к нарушению работоспособности, нельзя предсказать заранее ни момента, ни места, при которых может появиться повреждение, поэтому сбор, обработка и анализ информации о надежности тепловозов связаны с необходимостью фиксировать случайные события: моменты появления повреждений, причины и обстоятельства потери работоспособного состояния. Сообщение об одной неисправности не всегда позволяет выявить причины ее возникновения и определить меры, необходимые для устранения подобных случаев в будущем. В результате этого при оценке и анализе надежности приходится иметь дело с большим количеством сообщений о случайных явлениях, для изучения которых используется теория вероятностей и математическая статистика.

Учитывая особенности информации о надежности тепловозов, можно определить и общие требования, к которым относятся полнота информации, достоверность, однородность, дискретность, своевременность и непрерывность [1].

Организация сбора информации о надежности в большинстве депо дорог проводится путем заполнения специально подготовленных бланков. Особую остроту и актуальность приобретает проблема сбора информации о надежности в условиях комплексной автоматизации процессов управления железнодорожным транспортом с применением сложных многосвязных систем и электронно-вычислительных машин. Здесь наряду с неизбежным увеличением количества элементов резко повышается ответственность выполняемых системой функций.

Все показатели надежности являются характеристиками сохранения тепловозом параметров качества. При исследовании надежности как степени объективной уверенности в отсутствии непредвиденных изменений параметров качества не ставится вопрос о сохранении этих параметров в процессе эксплуатации неизменными. Если точно выполняется запланированное заранее изменение параметров качества, надежность может быть очень высокой.

Уровень качества можно оценивать, но его нельзя измерять. Дело в том, что термин «измерение» относится к величинам, а уровень качества не является величиной. По этой же причине можно говорить об оценке качества, но нельзя говорить об измерении качества. Оценить работоспособность современных тепловозов по нескольким параметрам не всегда удается. Обычно приходится оценивать десятки важных параметров. При диагностике технического и теплотехнического состояния тепловоза число параметров может достигнуть нескольких сотен. При контроле такого большого количества параметров даже с помощью создаваемых автоматизированных систем контроля (АСК) возникает ряд больших трудностей.

Первая из них обусловлена передачей информации в центральный вычислитель, что предполагает максимальное уплотнение информации, так как линии связи становятся настолько громоздкими, что по массе приближаются к остальной АСК или даже становятся соизмеримыми с массой контролируемого оборудования [2].

Вторая трудность связана с тем, что обычно применяемые методы уплотнения информации (каналов связи) мало эффективны при большом количестве параметров. При этом коммутирующие устройства обладают, как правило, сравнительно низкой надежностью в процессе эксплуатации, требуют наличия системы управления, ограничены по количеству коммутирующих параметров и по быстродействию.

Таким образом, к методам контроля тепловозов необходимо предъявить следующие требования:

а) обеспечение достаточной достоверности;

б) установление количества обобщенных параметров, в несколько раз меньшее количества параметров, характеризующих состояние тепловоза и подлежащих контролю;

в) определение места неисправности по обобщенным параметрам наряду с оценкой работоспособности;

г) простота и применимость в условиях работы депо и ремонтных заводов.

В процессах управления и принятия решений велика роль различного рода информации о состоянии управляемой системы, качества и эффективности управления. Значение информации по сравнению с распространенным представлением о ней возрастает, она приобретает характер диагностики [3].

Затраты на техническое обслуживание и ремонт в условиях технического прогресса не только не снижаются, но и во многих случаях имеют тенденции к росту. Это касается не только машин, в которых в наиболее концентрированном виде используются достижения технического прогресса (авиация, радиоэлектроника), но также и эксплуатации обычных транспортных средств, таких, как локомотивы.

Большие затраты на содержание тепловозов в значительной степени обусловлены недостаточной информацией о фактическом состоянии в процессе эксплуатации. В результате вместо своевременной диагностики и предупреждения отказов приходится заниматься их устранением. При этом значительно возрастают потери рабочего времени и средств. Рост числа рабочих, занятых в сфере ремонта, происходит интенсивнее, чем в сфере основного производства, примерно в 5—6 раз. Это объясняется более низкой производительностью труда и недооценкой роли организации управления на ремонтных работах.

Фактор, обычно не учитываемый в расчетах, — изменчивость состояния локомотивов, находящихся в работе, которая не может быть установлена без применения специальных технических средств. В результате тепловоз, который считается исправным, может иметь отклонения в состоянии, понижающие его эффективность: повышенный расход топлива или пониженную мощность и др. Совершенствование системы технического обслуживания как системы управления с учетом роли диагностики повышает эффективность тепловозов в эксплуатации. В этом направлении проводится комплекс научно-исследовательских работ.

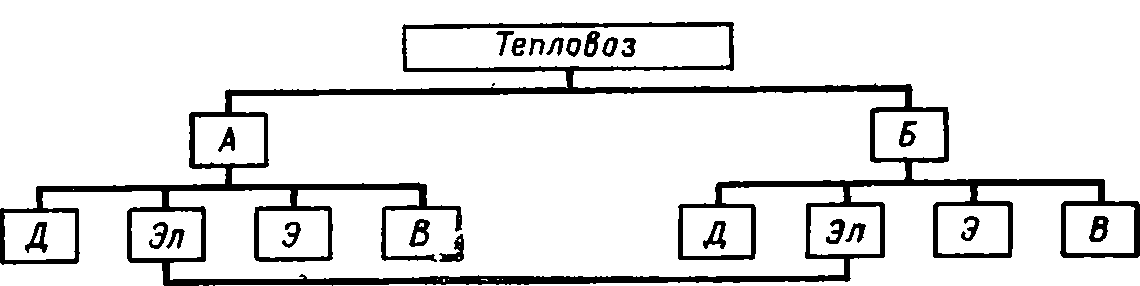

Рис. 2. Структурная схема двухсекционного магистрального тепловоза с электрической передачей:

А, Б — секции тепловоза; Д — тепловозный дизель и его системы (масляная, топливная, охлаждения, воздухоснабжения и водяная); Эл — электрические машины, электроаппараты и цепи управления работой дизель-генератора; Э — экипаж и тормозные системы; В — вспомогательные механизмы, обеспечивающие работоспособность систем

Широкое применение методов и средств технической диагностики должно привести к повышению производительности труда при техническом обслуживании и ремонте, снижению затрат на дизельное топливо, масла и запасные части.

Рассматривая изменения состояния и соответствующие мероприятия по управлению ими, нетрудно заметить, что во всех случаях в той или иной степени мы имеем дело с диагностикой — важнейшим элементом принятия решения и его реализации.

Тепловоз представляет собой сложную многофункциональную динамическую систему, которую можно представить в виде структурной схемы (рис. 2). К вспомогательным системам, обеспечивающим безопасность движения поездов и работоспособность тепловозов, относятся: автоматическая локомотивная сигнализация, автостоп и радиостанция; пневматическое управление тепловозом; песочная система.

К аварийным (защитным) системам относятся: автоматическая пожарная сигнализация; аварийное возбуждение тягового генератора; аварийная подача топлива; защита дизеля (при понижении давления масла, от перегрева воды и масла, от разноса, при давлении в картере); предупреждение повышенного боксования и заземления в электрических цепях и машинах. Конструктивные элементы тепловозов включают в себя, как правило, следующие сборочные единицы: резьбовые соединения; прессовые соединения; узлы с подшипниками скольжения; узлы с подшипниками качения; узлы с цилиндрическими деталями, движущимися возвратно-поступательно; подвижные конусные соединения; неподвижные конусные соединения; сальниковые уплотнения; шлицевые соединения; шпоночные соединения; соединения с деталями, базирующимися на плоскостях; зубчатые передачи; ременные передачи; соединения с резиновыми деталями; витые пружины.

Тепловоз проектируется на определенные заданные технические показатели — мощность, расход топлива, расход масла, — которые необходимо контролировать и поддерживать в эксплуатации. Для обеспечения проектируемого уровня основных показателей в эксплуатации нужна методика исследования их изменения и разработка мероприятий по стабильности. Изменение параметров в эксплуатации, так же как и появление отказов, носит случайный характер прежде всего и потому, что принимаемые меры в эксплуатации основываются на неполных данных о техническом состоянии в момент принятия решения, а также потому, что прогноз о возможных воздействиях недостоверен. Квалиметрическая оценка эффективности требует принятия количественных критериев качества. Опыт показывает, что в первом приближении надежность можно характеризовать коэффициентом готовности эксплуатационную эффективность — коэффициентом эффективности и топливную экономичность — квалиметрическим критерием [4]. По коэффициенту готовности можно приближенно оценивать надежность тепловоза как сложной системы, если ввести понятие «обобщенного отказа». Под обобщенным отказом следует понимать снижение оперативной эффективности ниже 90% от эффективности исправного тепловоза. Если оперативная эффективность падает ниже заданного уровня, можно считать, что тепловоз отказал и свести рассмотрение надежности для двух состояний: работоспособного (оперативная эффективность не ниже заданной) и состояния отказа (оперативная эффективность ниже заданной). При этом подходе оценка надежности сложной системы возможна по показателям надежности простых систем.

Указанные данные можно определять из существующей учетной документации непосредственно в депо по любому интересующему интервалу времени для всего парка и на один тепловоз, т. е. определять Кг за месяц, квартал, год, сутки.

Анализ формулы![]() показывает, что повышение уровня надежности (увеличения Кг) в эксплуатации

показывает, что повышение уровня надежности (увеличения Кг) в эксплуатации

подразумевает увеличение времени безотказной работы (Т) при сокращении времени на восстановительные ремонты (Тв).

Среднее время восстановительного ремонта состоит из трех основных составляющих:

Естественно полагать, что при нормальной![]() эксплуатации величина

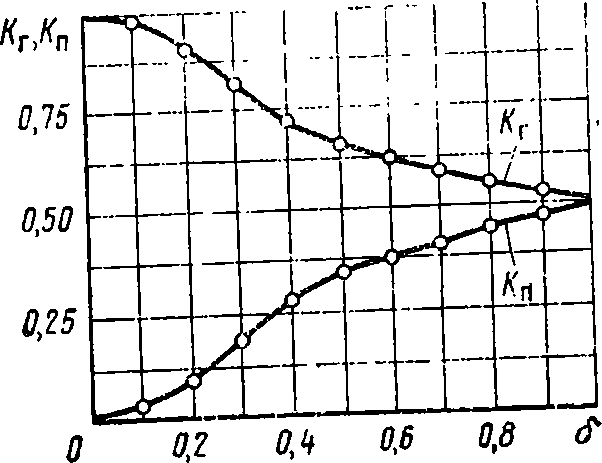

эксплуатации величина![]() так как в случаях коэффициент готовности будет стремиться к нулю (рис. 3). Характер полученных зависимостей показывает, что максимальная эффективность и надежность при совместном рассмотрении будет достигнута при δ=0, что возможно при 100% безотказности. Можно ожидать, что применение диагностики приведет к повышению коэффициента готовности, улучшит интенсивность использования тепловозов.

так как в случаях коэффициент готовности будет стремиться к нулю (рис. 3). Характер полученных зависимостей показывает, что максимальная эффективность и надежность при совместном рассмотрении будет достигнута при δ=0, что возможно при 100% безотказности. Можно ожидать, что применение диагностики приведет к повышению коэффициента готовности, улучшит интенсивность использования тепловозов.

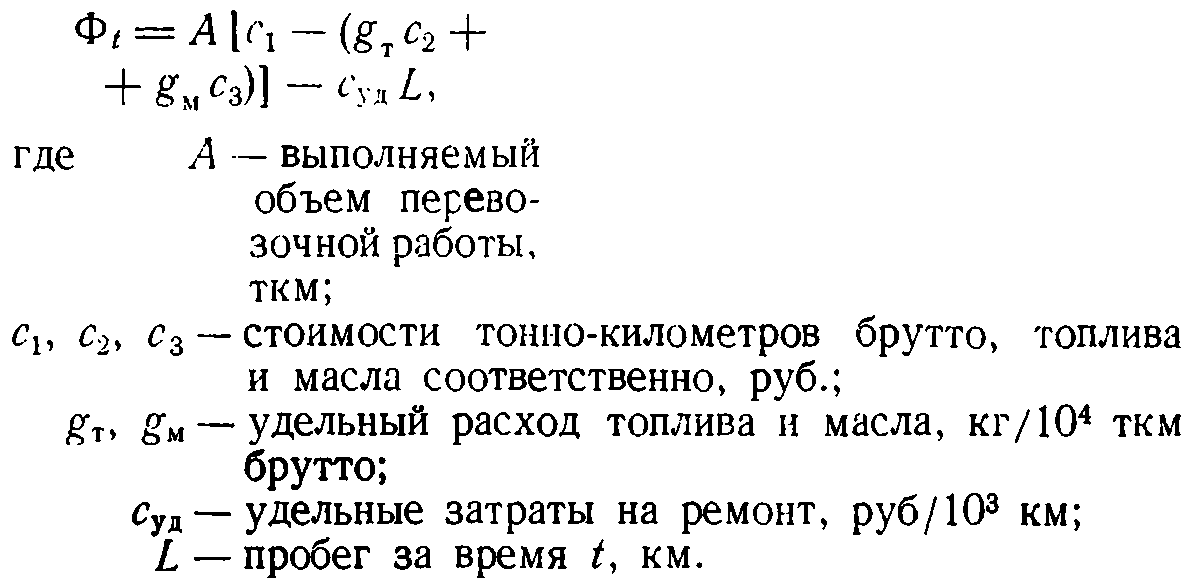

Мерой проявления качества в конкретных условиях эксплуатации является определенная эффективность. Повышение эффективности достигается увеличением экономического эффекта от перевозок при сокращении затрат на топливо, масло и ремонты.

Это предполагает также увеличение времени полезной работы и сокращение времени непроизводительных простоев из-за отказов. Таким образом, эффективность Фt тепловоза в эксплуатации определяется как

Рис. 3. Зависимость коэффициентов готовности Кг и простоя К а от величины коэффициента использования б

Поскольку величины Фt, Кг и δ являются случайными, для определения их взаимозависимости проведен корреляционный анализ и установлено, что эффективность и коэффициент готовности находятся в прямолинейной корреляционной зависимости при разных значениях коэффициента использования. Совмещение графиков ΔΦ=Φ0-Φt (рис. 4) и Кг в зависимости от δ позволило определить предельные минимальные значения Кг — 0,94 и 0,80, как свидетельствующие о необходимости проведения диагностики и ремонта (отдельных тепловозов — 0,94 и парка в целом — 0,80 по данным Южной дороги после внедрения диагностики).

Следовательно, применение диагностики при сокращении элементов затрат согласно формуле Фt может привести к достижению идеальной эффективности Ф0 (эффективности абсолютно исправного тепловоза).