Как известно, форма современных широкоподошвенных рельсов выбрана исходя из стремления обеспечить наилучшее сопротивление их изгибу в вертикальном и горизонтальном направлении, наибольший запас металла на износ в зоне контакта с колесами, наибольшее сопротивление скручиванию и опрокидыванию при передаче колесами рельсам поперечных горизонтальных сил.

Увеличение изгибной жесткости рельса приводит к уменьшению вертикальных и горизонтальных усилий, которые передает рельс опорам при прохождении по пути подвижного состава. Накапливающиеся остаточные деформации подрельсового основания, образующиеся при этом неровности пути, износы элементов пути будут тем меньше, чем меньше будут воспринимаемые опорами усилия. Интенсивность накопления остаточных деформаций и износов зависит также от количества проходящих по рельсу колес подвижного состава (циклов загруженности пути) и нагрузок, передаваемых колесами рельсам, т. е. от грузонапряженности данного участка пути.

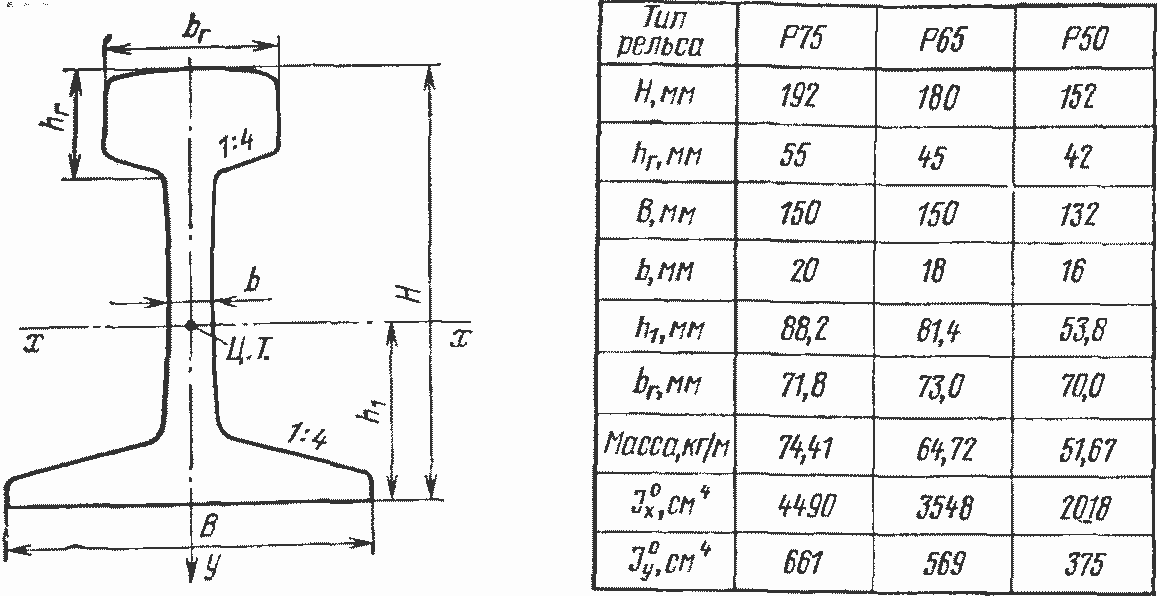

Рис. 24. Поперечные профили рельсов Р75, Р65, Р50

Следовательно, чем больше грузонапряженность линии и чем больше нагрузки, передаваемые колесами рельсам, тем большей изгибной жесткостью, а значит, и большей массой должны обладать рельсы. Эта идея и воплощена в системе применения различных типов верхнего строения железнодорожного пути СССР в зависимости от грузонапряженности линий. По тем же причинам на высокоскоростных железнодорожных линиях для уменьшения образующихся и развивающихся в эксплуатации неровностей пути, отрицательное значение которых в динамических процессах при высоких скоростях движения особенно заметно, целесообразно применять мощные типы верхнего строения пути (первого или в крайнем случае второго типа).

Номинальные очертания поперечных профилей и некоторые характеристики основных типов рельсов железных дорог СССР приведены на рис. 24. Фактические поперечные профили рабочих поверхностей головки и подошвы при эксплуатации пути могут заметно отличаться от изображенных на рис. 24, и их очертания можно описать лишь статистическими методами. Даже при небольшом износе головки рельса существенно изменяются радиусы кривизны ее рабочих поверхностей [35].

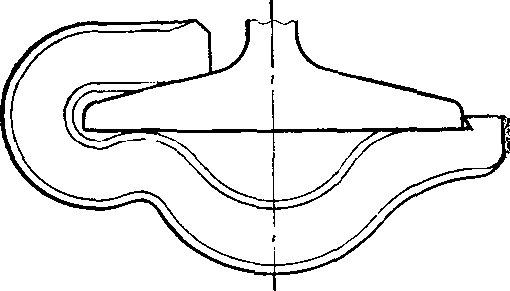

Рис. 25. Форма головки рельса по мере развития ее износа на прямых (а) и кривых участках малого радиуса (б). Цифрами 1, 2, 3 показаны контуры головки по мере нарастания срока службы рельсов в пути

На рис. 25, а изображен пример реализации поверхности катания рельсов после их работы на прямых участках пути (по результатам измерений ВНИИЖТа МПС). Фактическая форма поверхности катания рельсов зависит от многих эксплуатационных факторов (эксплуатируемых типов подвижного состава, его осевых нагрузок, характеристик связей кузова с тележками и тележек с колесными парами, скоростей движения), а также механических характеристик металла колес и рельсов.

ОД при 52.1 или при 1 >30 мм

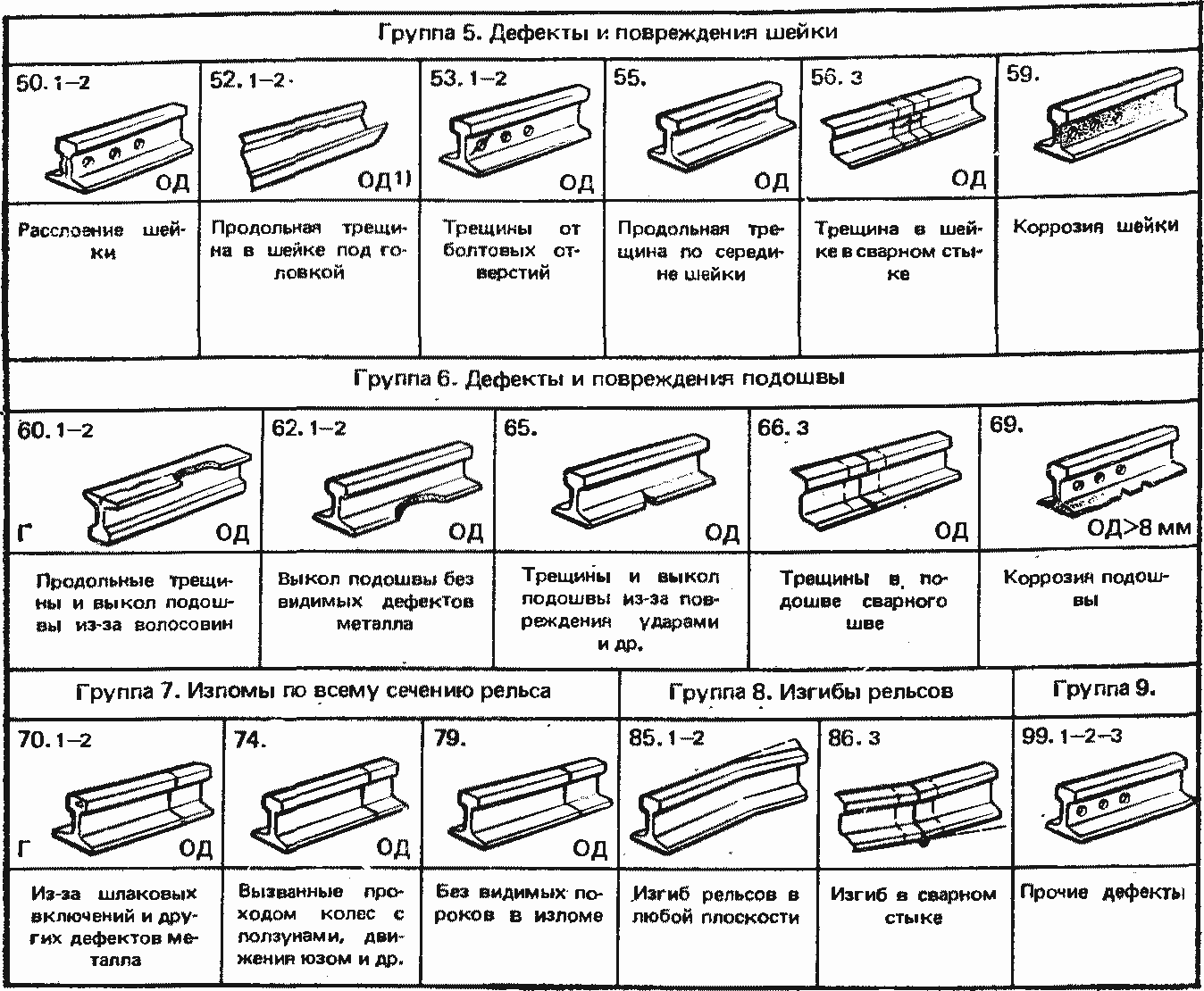

Рис. 26. Таблица дефектов рельсов по принятой в СССР классификации

На кривых участках пути малого радиуса (400 м и менее) обычно интенсивно развивается износ боковой рабочей грани рельса (рис. 25, б), и форма этой грани по мере износа приближается к форме рабочей части изношенных гребней колес (среднестатистическому их очертанию). Кроме того, в эксплуатации вблизи поверхности катания и боковой рабочей грани головки рельса возникают дефекты металла, а иногда и остаточные изгибы рельса в целом. На рис. 26 показаны основные виды таких дефектов и их кодовое обозначение (номера рисунков).

Для изучения процессов взаимодействия колес и рельсов необходимо представить себе не только качественную картину дефектов, но и их возможные размеры. По действующим в СССР положениям в эксплуатацию допускаются рельсы, имеющие дефекты с деформациями и повреждениями верхней поверхности головки менее приведенных в табл. 2 (измеряется на базе линейки длиной 1 м клином или щупом).

Рельсы с дефектами, превышающими приведенные в табл. 2, подлежат замене в плановом порядке. Допускаются к эксплуатации рельсы: а) имеющие выкрашивание на верхней поверхности головки (дефект 10) или выкрашивание (выщербины) на выкружке головки (дефект 11) глубиной менее 3 мм; б) имеющие выкрашивание закаленного или наплавленного слоя в стыке на длину менее 25 мм; в) у которых вертикальный, боковой или приведенный износ, равный вертикальному износу плюс 0,5 бокового износа, не превышает норм, установленных нормативными документами; допускаемые нормы износа различные для разных типов рельсов указаны в работе [36].

Таблица 2

Нормально допускаемым сроком службы рельсов в главных путях является срок, в течение которого пропущенная по пути масса грузов (тоннаж) приводит к началу интенсивного нарастания их отказов по дефектам (лавинному выходу). Такой тоннаж называют нормативным.

При наличии в пути рельсов, пропустивших уже нормативный тоннаж, иногда уменьшают допускаемые скорости движения поездов. К этой же мере прибегают и при наличии в пути рельсов с дефектами по рисункам 10.1-2, 11.1-2, 14, 17.1-2, 18.1, 40, 41.1-2, 43, 44, 46.3, 47.1, 49, 85.1-2, 86.3. Поэтому в исследованиях и расчетах по определению параметров взаимодействия пути и подвижного состава следует иметь в виду указанные выше формы и размеры дефектов рельсов.

Важной характеристикой рельсов для взаимодействия пути и подвижного состава является их длина, так как от нее зависит число стыков и периодичность взаимодействия колес со стыками. В эксплуатации рельсов в стыках может образовываться так называемая ступенька (стыкуемые рельсы могут иметь некоторое различие по высоте), а также стыковая впадина, возникающая вследствие того, что изгибная жесткость элементов, соединяющих рельсы в стыке, всегда существенно меньше изгибной жесткости рельсов. Таким образом, в стыках неизбежны неровности пути в вертикальной и горизонтальной плоскостях и возникновение в них ударных сил. Это приводит к появлению дефектов на концах рельсов, к углублению неровностей и прогрессивному нарастанию в этом месте пути повышенных динамических сил.

На железных дорогах СССР многие годы была стандартной длина рельсов 12,5 м, сейчас по стандарту их длина 25 м.

Стыки рельсов на прямых участках пути устанавливают в одном створе, перпендикулярном оси пути (по наугольнику). Забег стыка одной рельсовой нити относительно стыка другой на дорогах СССР допускается не более 8 см на деревянных и 7 см на железобетонных шпалах. Такой метод укладки рельсов снижает динамические силы взаимодействия колес и рельсов. Укладка рельсов по наугольнику уменьшает и поперечные боковые колебания надрессорного строения подвижного состава. На некоторых железных дорогах мира (например, в США) рельсовые стыки укладывают произвольно, не по наугольнику, а в разбежку. При произвольном положении рельсовых стыков движущаяся колесная пара опускается в стыковые неровности поочередно то левым, то правым колесом. В результате этого возникают силы инерции поворота колесных пар вокруг мгновенных осей вращения, параллельных оси пути, и заметно возрастают динамические силы в контактах колес и рельсов.

В кривых участках пути, чтобы соблюсти положение рельсов по наугольнику, на внутренней стороне кривой кладут укороченные рельсы. Промышленность СССР их выпускает со следующими градациями укорочения: 4, 8, 12 и 16 см2. При укладке укороченных рельсов в кривых допускается смещение стыков по правой и левой нитям на величину, не превышающую половины нормативного укорочения рельсов. Очевидно, что применение укороченных рельсов также уменьшает силы динамического взаимодействия пути и подвижного состава.

За последние десятилетия достигнут прогресс в области создания и расширения сфер применения бесстыкового пути. На дорогах СССР в качестве основной принята конструкция бесстыкового пути температурно-напряженного типа. Путь этой конструкции способен при максимальных температурах рельсов для заданного климатического района воспринять такие напряжения сжатия рельсов (при их ограниченном расширении), при которых не возникает потеря продольной его устойчивости (температурный выброс), а при минимальных температурах рельсов в том же климатическом районе, т. е. при максимальных растягивающих усилиях в рельсах, стыковые соединения не будут разорваны.

На дорогах СССР длина сваренных бесстыковых рельсовых плетей допускается до 800—900 м. Проводятся опыты с целью определения целесообразности дальнейшего увеличения их длины. Для возможности снятия температурных напряжений в длинных рельсовых плетях, т. е. для их разрядки, между сварными длинными плетями укладывают 3—4 уравнительных рельса длиной 12,5 м каждый.

В ряде стран мира, где перепад температуры воздуха от максимальной до минимальной существенно меньше того, который имеет место в СССР, к тому же железные дороги работают при небольшой грузонапряженности, длина плетей бесстыкового пути не имеет ограничений.

Рельсы изготавливают из высокоуглеродистой стали с плотностью 7850 кг/м3 (7,85 г/см3) и модулями упругости: первого рода Е=20 600 МН/м2 (2,1-106 кгс/см2) и второго рода G = 8000 МН/м2 (8,1-105 кгс/см2).

2.2.1.2. Рельсовые скрепления и противоугоны

Рельсовые скрепления делятся на стыковые, предназначенные для соединения рельсов в стыке, и промежуточные, соединяющие рельсы с опорами подрельсового основания (шпалами, рамами, лежнями и т. п.).

Общие виды стыков показаны на рис. 27. Применяются стыки на весу (рис. 27, а) и на сдвоенных шпалах (рис. 27, б); в последней конструкции иногда применяют стык на сближенных шпалах (расстояние между шпалами в стыке меньше, чем на остальных шпалах по протяжению рельса). На дорогах СССР в стандартных конструкциях применен стык на сближенных шпалах.

Конструктивные особенности стыка: длина, форма и изгибная жесткость стыковых накладок, число и размеры болтов, жесткость пружинных шайб определяют общую жесткость стыка и, следовательно, характеристики динамической неровности (перелома в продольном профиле и в плане) в стыке, имеющей место при незагруженном пути или возникающей при качении колеса.

Угловая жесткость стыка в вертикальной плоскости, рассматриваемого как упругий шарнир, может быть определена по формуле [37]

:

Затяжка гайками стыковых болтов, а главное, стабильность этой затяжки весьма существенны для передачи рельсами друг другу продольных сил, особенно сил, вызванных изменениями их температуры. Инструкциями [36] предусмотрено, что гайки стыковых болтов необходимо затягивать усилием, соответствующим крутящему моменту при рельсах типа Р75 650—700 Н-м, типа Р65 — 560—600 Н-м, Р50 — 450—850 Н-м, Р43 — 360—380 Н-м. Неровность в стыке может быть обусловлена и различной высотой стыкуемых рельсов. Допускаемая на дорогах СССР наибольшая высота такой ступеньки 1,0 мм.

Рис. 27. Конструкция рельсовых стыков:

а — на весу; б — на сдвоенных шпалах; 1 — накладки; 2 — болт; 3 — стяжной болт; 4 — шпала

Следует отметить еще одну разновидность стыковых соединений рельсов — электроизолирующие стыки на участках с автоблокировкой. Известны два принципиально различающихся типа таких стыков: разборные и клееболтовые. В клееболтовых стыках металлические накладки устанавливают в пазухе рельсов на изолирующие прокладки и все эти элементы склеивают полимерным клеем. Расчетное механическое сопротивление разборных стыков (обычных и изолирующих) «раздергиванию» (продольное усилие в рельсах, при котором происходит сдвиг рельсов в накладках) для приведенных выше крутящих моментов затяжки болтов составляет: для рельсов типа Р75 80—85 кН, типа Р65 — 68—72 кН и Р50 — 62—67 кН.

Промежуточные рельсовые скрепления конструктивно отличаются в зависимости от того, предназначаются ли они для прикрепления рельсов к деревянным или железобетонным подрельсовым основаниям (шпалам, рамам или блокам).

Применяются два типа промежуточных рельсовых скреплений. Первый тип обеспечивает упругую связь рельса с основанием и прижатие рельса к скреплениям с определенной силой (в заданных размерах), при этом рельс упруго перемещается вертикально, вдоль и поперек пути. Во втором типе подошва рельса имеет ограниченные свободные вертикальные и поперечные горизонтальные перемещения в скреплениях. В этом случае необходимо в зоне промежуточных рельсовых скреплений для предотвращения продольных остаточных перемещений рельсов установить противоугонные приспособления (противоугоны).

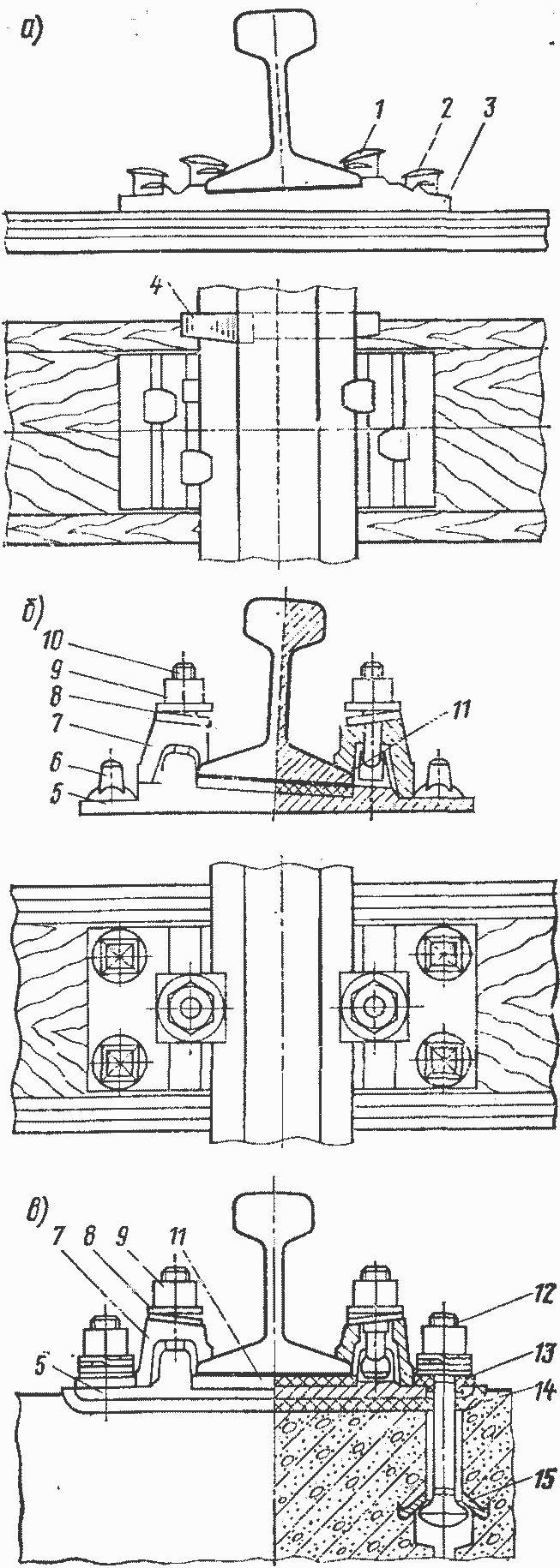

Рис. 28. Промежуточные рельсовые скрепления:

а — нераздельного типа ДО; б — раздельного типа Д2; в — типа КБ (для железобетонных шпал); 1 — костыль основной; 2 — костыль обшивочный; 3, 5 — подкладки; 4 — противоугон; 6 — шуруп; 7 — клемма; 8 — двухвитковая шайба; 9 — гайка; 10 — клеммный болт; 11 — прокладка; 12 — болт закладной; 13 — втулка изолирующая; 14 — резиновая прокладка; 15 — анкерная шайба

Основными конструкциями промежуточных рельсовых скреплений для деревянных шпал на дорогах СССР являются: смешанный — ДО (рис. 28, а) и раздельный — Д2 (рис. 28, б) для деревянных шпал и КБ — для железобетонных (рис. 28, в).

Исходя из стремления предельно снизить силы инерции необрессоренных масс подвижного состава, вызванные неровностями пути и неровностями на колесах (см. гл. 3), стремятся распределить нагрузки, передаваемые подвижным составом рельсам, на возможно большее количество опор, закрепить рельсы (особенно бесстыкового пути), чтобы избежать продольных остаточных перемещений. Этим требованиям в наибольшей степени соответствуют упругие промежуточные скрепления с оптимальной пространственной жесткостью, обеспечивающие в эксплуатации надежную связь рельсов с опорами, т. е. постоянное геометрическое положение рельсов по отношению к опорам.

Разработанные ВНИИЖТом технические требования на промежуточные скрепления [38] устанавливают следующие оптимальные параметры из числа влияющих на процессы взаимодействия пути и подвижного состава:

вертикальная жесткость узла скрепления должна находиться в пределах 30—60 МН/м; повышенная жесткость пути на железобетонных шпалах должна снижаться прокладками под рельсами и подкладками при обязательном применении пружинных прикрепителей;

жесткость узла скрепления при поперечном отжатии рельса должна быть 20—25 МН/м,

сила прижатия рельса к опоре должна обеспечивать (без учета прижатия его поездом) погонное продольное сопротивление одной рельсовой нити не менее 25 кН/м, что соответствует суммарному прижатию одного рельса на опоре 18—20 кН;

регулировка положения рельсов по высоте на каждой шпале должна быть в пределах 15—20 мм.

Однако фактические жесткости распространенных сейчас конструкций промежуточных рельсовых скреплений отличаются от указанных выше. Их параметры для пути на железобетонных шпалах приведены в табл. 3. При наличии зазоров между элементами скреплений фактические параметры скреплений могут отличаться от приведенных в табл. 3.

Таблица 3

Когда сопротивление продольным перемещениям рельсов в рельсовых скреплениях мало по сравнению с продольными силами, возникающими при прохождении подвижного состава, возникает так называемый угон рельсов, т. е. их продольные остаточные перемещения (см. гл. 5). Для удержания рельсов от таких перемещений используют или сильное прижатие рельсов к опорам в зоне промежуточных скреплений или же на подошве рельса закрепляют противоугоны (рис. 29). Последние нижней частью упираются в боковую поверхность шпал и удерживают их от перемещений. Размеры противоугонов и схемы их расстановки на рельсовом звене приведены в инструкции [36].

Рис. 29. Противоугон пружинный

2.2.1.3. Подрельсовые опоры

В качестве подрельсовых опор в основном используются деревянные и железобетонные шпалы и в опытном порядке сборноблочные железобетонные основания. Целесообразность укладки того или иного типа опор определяется главным образом экономическими, а не техническими факторами. При этом учитывается и всевозрастающий почти во всех странах дефицит древесины.

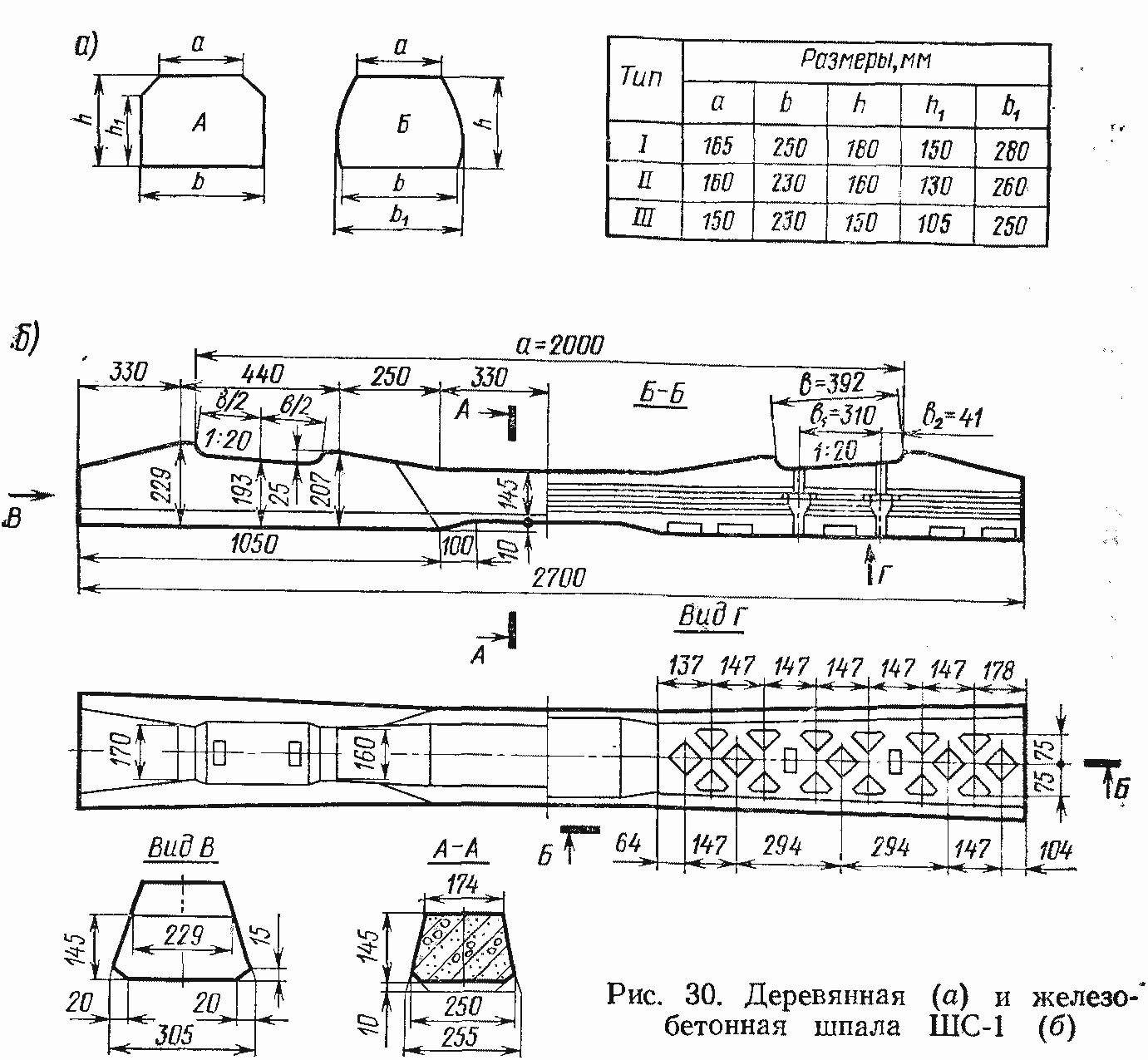

Наибольшее распространение на железных дорогах получили деревянные шпалы. Их изготавливают из сосны, ели, лиственницы, кедра, пихты, бука и дуба; в СССР для шпал в основном используется сосна и ель. Деревянные шпалы по форме (рис. 30, а), размерам и качеству должны удовлетворять государственному стандарту (ГОСТ 78—65). В нем предусмотрены три типа шпал: I тип применяется для главных путей, II — для станционных путей общего пользования и III — для малодеятельных подъездных путей промышленных предприятий.

Одной из важных характеристик, определяющих уровень сил взаимодействия пути и подвижного состава, а также деформации пути, является расстояние между шпалами. В рельсовом стыке шпалы укладывают на меньшем расстоянии, чем на остальном протяжении. Так, при рельсах типа Р75 и Р65 расстояние между стыковыми шпалами равно 420 мм, типа Р50 — 440 мм и Р43 —· 500 мм; на остальном протяжении оставшиеся шпалы укладывают на равных расстояниях. На советских дорогах применяют эпюры 1440, 1600, 1840 и 2000 шпал на 1 км. В кривых участках пути радиусом менее 1200 м густота укладки шпал увеличивается на одну ступень; так, например, если на прямом участке пути уложено 1840 шпал на 1 км, то в кривых радиуса менее 1200 м необходимо укладывать 2000 шпал на 1 км.

На сети дорог СССР с 1956 г. приняты и применяются цельнобрусковые предварительно напряженные струнобетонные шпалы (рис. 30, б). Существенными отличиями железобетонных шпал от деревянных являются их втрое большая масса, повышенная жесткость и почти полная идентичность по размерам, массе и жесткости. Жесткость пути при железобетонных шпалах снижают применением упругих прокладок в промежуточных рельсовых скреплениях.

Стыки на железобетонных шпалах воспринимают большие усилия, чем на деревянных шпалах, и работают хуже из-за возникающих в стыках на железобетонных шпалах больших ударных сил; по этой же причине стыковые шпалы из-за хрупкости бетона разрушаются быстрее. Поэтому в СССР применяют железобетонные шпалы, как правило, при укладке бесстыкового пути. К тому же повышенная масса железобетонных шпал увеличивает сопротивление поперечному их сдвигу (выбросу) при больших продольных сжимающих усилиях в рельсах, возникающих при значительных повышениях температуры.

Железобетонные шпалы не должны опираться средней частью подошвы на балласт. Для этого в средней части балластной призмы делают специальную канавку. Это делается для уменьшения растягивающих напряжений в верхней части средней зоны шпал.

На дорогах СССР железобетонные шпалы укладывают по такой же эпюре, как и деревянные. На дорогах некоторых других стран, где грузонапряженность железных дорог невелика, на 1 км пути укладывают меньшее число железобетонных шпал, чем деревянных.