Рассмотренные методы расчета показателей надежности базируются на проведении наблюдений (испытаний) за работой объектов в эксплуатации. В большинстве своем современные технические устройства, в том числе и ЕТПС, — это объекты с большими наработками на отказ, с высокой вероятностью безотказной работы при продолжительной наработке. В таких условиях для получения достаточно достоверных показателей надежности требуется длительное время наблюдений, стендовых испытаний или контрольной эксплуатации. В результате информация может потерять оперативное значение и морально устареть. В связи с этим весьма актуальна проблема разработки и применения ускоренных методов получения оценок показателей надежности особенно на стадиях проектирования и освоения новых образцов технических устройств, при исследованиях надежности объектов и разработке мероприятий по ее повышению.

Основная цель ускоренных испытаний — получение необходимого объема информации о надежности объектов в более короткий срок чем в условиях эксплуатации. В настоящее время имеется две категории ускоренных испытаний — сокращенные и форсированные.

Сокращенные испытания выполняют в нормальном эксплуатационном режиме по сокращенной программе. Их можно проводить, если достаточно сведений о зависимостях изменения параметров испытываемого объекта для прогнозирования надежности на более длительное время (наработку).

К разряду сокращенных следует отнести испытания на надежность вновь разрабатываемых, серийных и модернизируемых объектов, когда возникает необходимость получения оценок показателей безотказности. Для приборов и средств автоматизации, например, выполнение таких испытаний регламентировано ГОСТ 13216—74, основные положения которого достаточно приемлемы и для других технических средств. Такие испытания подразделяют на определительные и контрольные.

Определительные испытания проводят для проверки соответствия показателей плановым или для установления первоначального уровня их величины и групп надежности в зависимости от интенсивности отказов, наработки на отказ и других показателей.

Контрольные испытания выполняют периодически для контроля соответствия показателей надежности требованиям технической документации. Испытания могут быть проведены методом однократной выборки или последовательным методом.

ГОСТ 13216—74 определяет методику выполнения расчетов по методу однократной выборки: ее объем, продолжительность испытаний, допустимое количество отказов, доверительную вероятность. При этом методе продолжительность испытании можно сократить за счет увеличения числа контрольных объектов.

Порядок и методика применения метода последовательных испытаний установлены ГОСТ 17331—71. Показатели надежности изделии оценивают последовательно после каждого наблюдения, т. е. после появления отказа или испытательного срока.

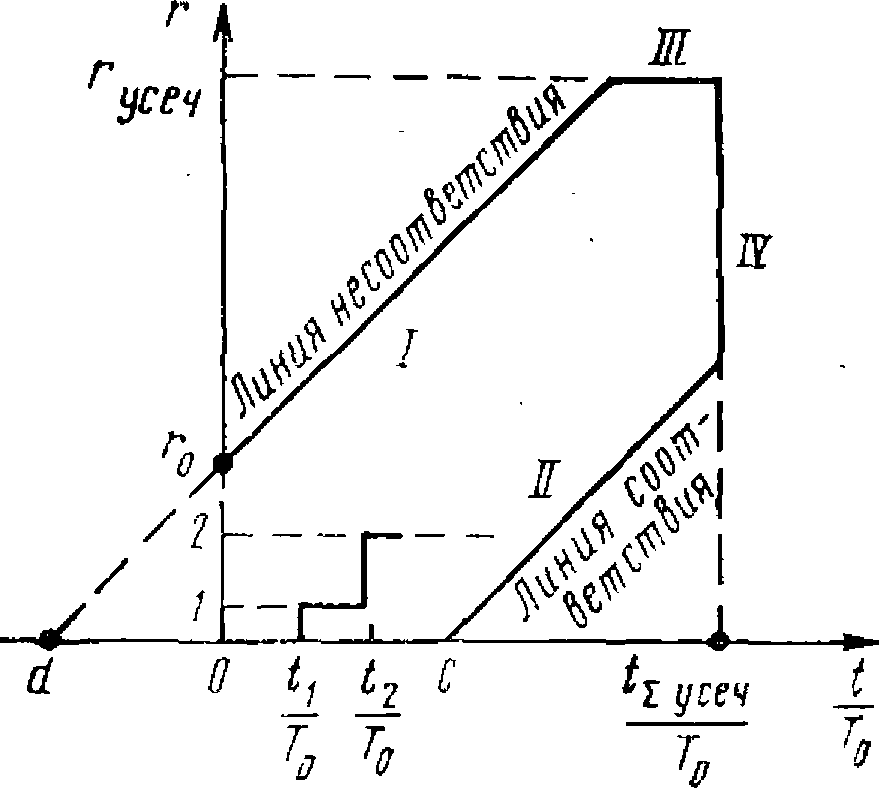

Объем выборки при этом наименьший, а продолжительность определяется ходом графика зависимости количества накопленных отказов r от соотношения![]() — суммарная наработка изделий в процессе испытаний; To — заданная наработка на отказ.

— суммарная наработка изделий в процессе испытаний; To — заданная наработка на отказ.

5. Если график испытаний пересечет линии II или IV, то выносят решение о соответствии надежности партии изделий установленным требованиям. При пересечении с линиями I или III надежность изделий требованиям не соответствует.

Рис. 25. График последовательных испытаний на надежность

Методики проведения последовательных испытаний на надежность ограниченной продолжительности с заменой или восстановлением отказавших элементов и без замены подробно изложены в ГОСТ 18333—73 и ГОСТ 18049—72.

Во всех рассмотренных случаях вид, последовательность и режимы воздействующих факторов при определительных и контрольных испытаниях на надежность устанавливаются техническими условиями и не являются форсированными. Несмотря на указанные возможности сокращения, продолжительность испытаний при рассмотренных методах все же остается большой и требует значительных затрат сил и средств на их осуществление.

При проведении форсированных испытаний объекты подвергаются воздействию более напряженных режимов или внешних влияний, чем в нормальной эксплуатации. Такое ужесточение режимов не должно нарушать качественной стороны физических процессов возникновения отказов.

Сложные технические системы, какими являются ЕТПС, состоят из большого числа элементов, показатели надежности которых различаются весьма существенно. Очевидно, что не имеется единого общего показателя, определяющего нормальный режим нагружения всех этих элементов. Следовательно, не имеет смысла говорить о форсированных испытаниях ЕТПС как системы в целом. Между тем имеется большая необходимость в таких испытаниях для сборочных единиц, деталей, и разработка методов их проведения очень важна для повышения надежности ТПС, поскольку теоретические положения форсирования испытаний разработаны еще в недостаточной степени [13]. Основная цель форсированных испытаний — определять или оценивать надежность объектов в более короткие сроки, чем это возможно при нормальных эксплуатационных режимах нагружения; при этом решается комплекс вопросов [10]: выбор вида испытаний и оборудования (моделирование, стендовые испытания, эксперименты в эксплуатации); определение вида разрушения (износ, старение, усталость, пробой изоляции, излом и др.);

выбор режимов нагружений и методов форсирования (схема нагружений, параметры внешней среды, величина и род нагрузки и др.); статистическое планирование испытаний (определение числа объектов и продолжительности опытов); выбор методов контроля процесса нарушения; обработка и анализ результатов (оценка точности определения вида функциональных зависимостей) и др.

Вид ускорения — форсирования — является конкретным и зависит от типа объекта, рода его работы, модели его разрушения. В настоящее время разработаны и применяются методы ускоренных испытаний машин, сборочных единиц, деталей, когда предельное их состояние проявляется в виде механического разрушения (чаще всего усталостного) и износа различных видов (механического, молекулярно-механического, коррозионномеханического) и др.

Предложены и используются методы ускоренных испытаний элементов электронной аппаратуры, электрических машин и электромагнитных аппаратов.

Форсирование испытаний можно осуществить различными путями:

усилением нагрузочного режима по характерным параметрам (усилие, скорость, напряжение, ток и др.);

изменением вида, цикла нагружения (сокращение простоев, холостых ходов);

повышением точности замеров, что позволяет выявить закономерность изменения параметров за более короткий срок;

моделированием процессов старения, коррозии, изнашивания и др. на основе использования физических моделей и вычислительной техники;

использованием метода сопряженных распределений, когда имеется возможность установить связь между показателями надежности и некоторыми параметрами объектов.

Важнейшим условием выбора метода форсирования является недопущение перехода процесса работы объекта при испытаниях в критическую зону, где количественные изменения при- . водят к коренным качественным. Чтобы не допустить искажения результатов, испытательный режим не должен изменять качественной стороны процесса разрушения или достижения предельного состояния.

Искажение может произойти по следующим причинам:

срок службы деталей нелинейно зависит от режима работы;

усиление частоты вращения может ускорить разрушение деталей силами инерции, но не отразится на износе;

усиление режима может вызвать «эффект тренировки» или нарушить его (например, накатка);

увеличение нагрузок может незначительно изменить износ и существенно (скачком) снизить прочность;

погрешности изготовления деталей неодинаково проявляются при разных уровнях нагружения.

Таким образом, для проведения форсированных испытаний необходимо с учетом указанных ограничений и условий обосновать и выбрать вид и уровень форсирования режима, определить функцию ускорения, с помощью которой можно пересчитать показатели надежности, полученные при испытаниях, на нормальный режим. В качестве такой функции в случае наблюдения за одним фактором (элементом) применяют коэффициент ускорения

(62)

(62)

где Tн — средняя наработка на отказ в нормальном режиме, Tф — то же при форсированном режиме.

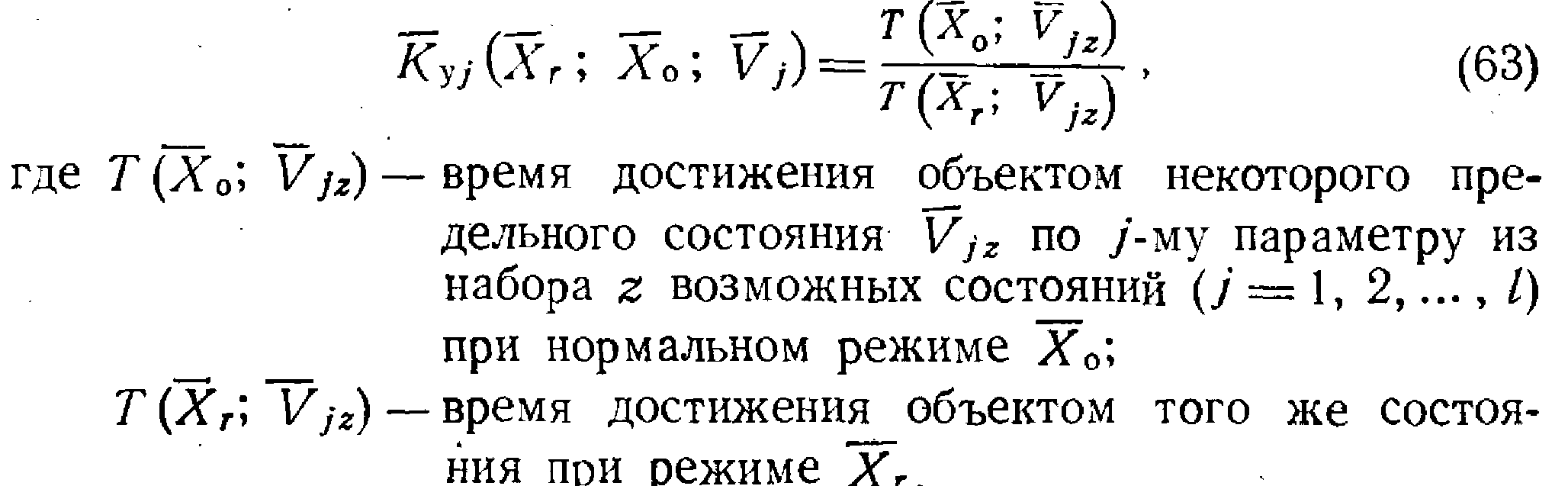

Если оценивается работоспособность объектов — систем при воздействующих факторах, то возникает необходимость оценки нескольких параметров и выбора комплексного многофакторного испытательного режима. В этом случае используют среднее значение функции ускорения [14]

Форсированные режимы различаются усилением одного или нескольких воздействующих факторов Xi(i=1, 2, ..., m).

Накоплен значительный опыт ускоренных испытаний сборочных единиц и деталей механической части ТПС на усталостную прочность в лаборатории «Динамика и прочность электроподвижного состава» МИИТа. Испытания натурных образцов рам тележек подвижного состава на резонансных вибростендах в климатической камере позволили выработать методику расчета рам на усталостную прочность, определить оценки показателей надежности с учетом влияния температурных режимов, прогнозировать развитие усталостных трещин. На этих стендах выполняют также ускоренные испытания и других сборочных единиц и аппаратов ТПС.

При ускоренных испытаниях на усталостную прочность широко применяют метод ступенчато-возрастающих нагрузок (метод Локатти), основанный на гипотезе линейного накопления повреждений (ГОСТ 19533—74). Предел усталости может быть определен по единичным испытаниям образцов со ступенчатым нагружением такого вида, когда отношение прироста напряжения на одной ступени к числу циклов было бы постоянным.

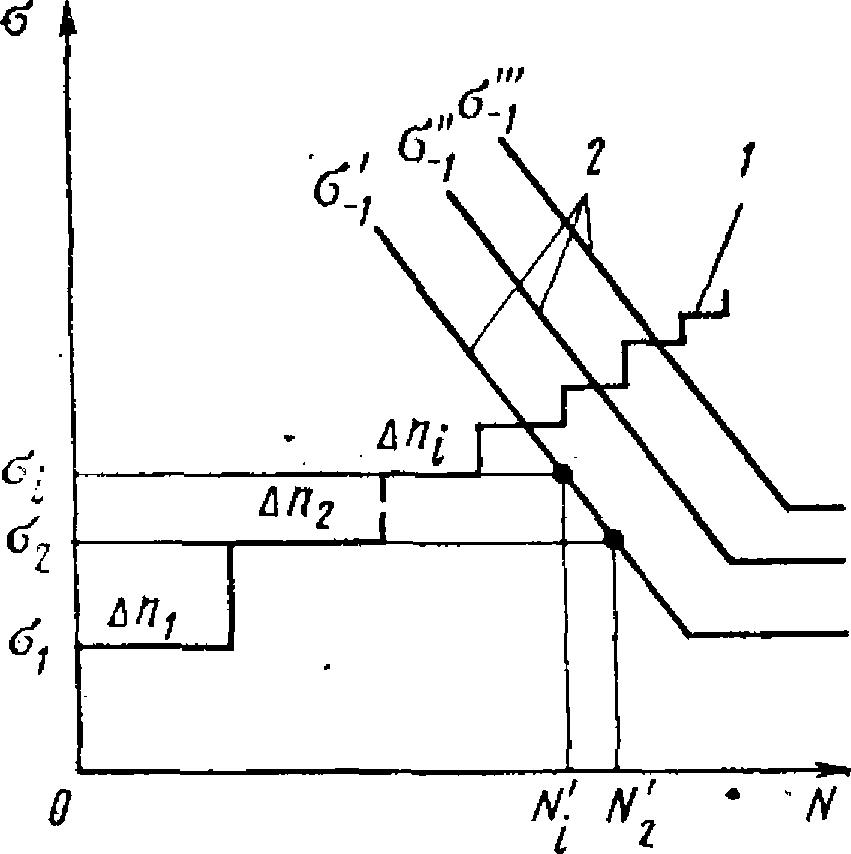

Рис. 26. Определение предела усталости при испытаниях ступенчато-возрастающей нагрузкой

График процесса испытаний приведен на рис. 26. Начинают испытания с нагружения σ1, заведомо не ниже предельного. После Δn (1) циклов нагрузку увеличивают до σ2 и проводят Δn2 циклов и т. д. Согласно гипотезе линейных усталостных повреждений разрушение наступит, когда

где Ni — число циклов, необходимое для разрушения изделия при σi;

Δni — ЧИСЛО ЦИКЛОВ при уровне нагружения σi.

На график наносят также предполагаемые схематизированные кривые усталости σi (N) по рекомендациям, полученным при испытаниях образцов при разных уровнях вероятности разрушения. Эти кривые на рис. 26 аппроксимированы отрезками прямых (2). Строят не менее трех параллельно смещенных кривых усталости, чтобы получить разные значения![]() , близкие к единице. Построив по этим данным кривую

, близкие к единице. Построив по этим данным кривую![]() можно найти искомый предел выносливости

можно найти искомый предел выносливости![]()

Разработаны методы форсированных испытаний различных изделий машиностроения, применяемых на ТПС. Например, исследования показали, что для подшипников качения форсирование увеличением частоты вращения нецелесообразно, так как искажает физическую природу отказа. Рекомендуется для ускорения испытании применять усиленную нагрузку.

Для зубчатых передач с эвольвентным зацеплением методика исходит из некоторого средне-эквивалентного цикла нагружения, полученного на основе обобщения эксплуатационных данных, а также учитывает наиболее вероятный вид повреждения. Исследования выявили возможность форсирования стендовых испытаний с имитацией эксплуатационных условий путем исключения режимов выбега и работы с установившейся скоростью, а также форсирования по величине передаваемого момента с верхним уровнем до 1,8 номинального.

Заслуживает внимания опыт ускоренных испытаний статорных обмоток асинхронных двигателей мощностью до 1000 кВт. Ускорение испытаний до отказа секций обмотки статора достигнуто вращением ротора двигателя в режиме реверса на холостом ходу при повышенной температуре. Частоту реверсов доводили до 120 в 1 ч при С=180 градусах, что позволило достичь коэффициента ускорения Ку=170.

Обычно при форсированных испытаниях изменение показателей надежности аппаратов оценивают по результатам наблюдений за одним наименее надежным элементом или формальной регистрацией отказов без подразделения по видам. Такой подход не позволяет достоверно и объективно оценить уровень форсирования режимов испытаний, поскольку у аппарата в сборе работоспособность зависит от нескольких технических параметров. Невозможно добиться того, чтобы один форсированный режим одинаково сказывался на изменении всех основных параметров. В этом случае целесообразно применение методики многофакторных форсированных испытаний [14].

Проблема ускоренных испытаний на надежность технических устройств вообще и сборочных единиц ЕТПС в частности сложна и затрагивает большой круг вопросов. Решение данной проблемы в теоретическом и прикладном планах является в настоящее время одной из основных задач теории надежности.