§ 3. Способы восстановления и упрочнения деталей подвижного состава и примеры. Завершающим этапом исследования надежности подвижного состава железных дорог является выбор оптимального варианта технологического способа повышения прочности и износостойкости и, следовательно, надежности и долговечности за счет профилактических или восстановительно-упрочняющих мероприятий. Метод упрочнения детали выбирается в соответствии с требованиями надежности ее работы в механизме, условиями ее работы и характером износа. При Этом часто необходимо восстановить определенные первоначальные размеры детали и одновременно решить вопрос об ее упрочнении.

Говоря о восстановлении нормальных условий работы того или иного узла, прежде всего следует решить задачу восстановления оптимальных условий кинематики и динамики, т. е. наметить способы компенсации избыточных зазоров, разбегов и износа, чтобы исключить перекосы, уменьшение площади контакта и удары и обеспечить правильное функционирование деталей. В процессе изготовления, ремонта, сборки и эксплуатации трущихся деталей следует добиться, чтобы итоговые остаточные напряжения имели благоприятный знак и величину, а это требует организации тщательного контроля за качеством производства.

Рассмотренные в главе III методы исследования условий работы деталей, имеющих значительное количество отказов и являющихся на определенном этапе слабым звеном, позволили, например, установить, что в качестве первоочередных мероприятий по повышению надежности и долговечности бандажей локомотивов можно рекомендовать следующие:

снижение величины относительного проскальзывания колесных пар по рельсам;

обеспечение равномерного распределения нагрузок от колесных пар на рельсы в процессе движения локомотива;

поддержание оптимальных зазоров в сопряжениях экипажа.

Как уже отмечалось, наибольшая величина проскальзывания бандажей за время одного оборота колеса наблюдается при низкой скорости в период разгона поезда, а также при езде на подъемах. Для каждой серии локомотивов желательно определить наивыгоднейшие скорости движения с точки зрения нарастания износа и уметь связывать эти факторы с требованиями графика движения поездов. В ЛИИЖТе исследуется влияние на износ характера распределения скоростей движения поездов на отдельных участках пути для определенных рабочих режимов высокоскоростных электровозов ЧС-2Т и ЧС-2М.

На основании опытных пробегов со скоростями до 200 км/ч (см. главу III) установлено, что движение на скоростях 120—140 км/ч сопровождается наибольшими амплитудами виляния колес, а частоты вертикальных колебаний, соответствующие наибольшим величинам проскальзывания колес, составляют 6—7 гц. Соответствующие условия работы будут иметь детали, сопряженные с колесными парами через систему экипажа (рессорное подвешивание, шаровые соединения и т. п.). Следовательно, первыми мероприятиями по повышению надежности до решения задач об упрочнении каких-либо деталей являются ограничения неблагоприятных колебаний систем (через оптимальные допуски на сборку в размерных цепях системы экипаж—путь) и вождение поездов на режимах, близких к оптимальным.

В ЛИИЖТе испытаны электромагнитные увеличители сцепления, предназначенные для улучшения условий сцепления колес электровоза ВЛ23 с рельсами, снижения проскальзывания колес по рельсам и износа бандажей. Во время опытных поездок наблюдалось повышение коэффициента сцепления примерно на 15—20% и соответственное увеличение силы тяги локомотива при увеличении вертикальной нагрузки примерно на 4%.

Повышение долговечности колес железнодорожного подвижного состава может быть также достигнуто методами механической обработки. Так, предложенное ЛИИЖТом торцовое фрезерование позволяет при повторных обточках бандажей и колес вагонов - сохранить слой, наклепанный в эксплуатации, а также повысить класс чистоты обработки.

Это значительно увеличивает пробег между обточками по сравнению с бандажами и колесами, обработанными точением. Торцовое фрезерование позволяет вести резание по наклепанному слою, тогда как при точении, чтобы предохранить резцы, требуется резать металл «под корку», т. е. ниже наклепанного слоя. В результате исследования фрикционных гасителей колебаний вагонов было установлено, что затяжка тарельчатой пружины с помощью корончатой гайки приводит к неопределенности усилия, что вызывает колебания втулки и преждевременный износ ее и шпинтона в зоне контакта. В этом случае прежде всего необходима правильная затяжка пружин. Это тем более важно потому, что шпинтоны могут практически не изнашиваться при пробеге до 150 тыс. км, если достаточна надежность тарельчатой пружины и обеспечено плотное сопряжение втулки и заплечика шпинтона. Кстати, тарельчатая пружина получает просадку около 15% за два года службы, что снижает ее усилие до 4 тс и ниже. Были даны также рекомендации по пробегам, при которых рационально ввести такие профилактические мероприятия, как замена резиновых и металлических колец и втулок.

Среди деталей гидравлических гасителей колебаний при пробеге вагона 100—150 тыс. км лимитирующими оказались направляющие. Исследование показало, что детали гасителей колебаний в основном обеспечивают пробег до 230 тыс. км, и только шпинтоны фрикционных гасителей и направляющие гидравлических гасителей требуют соответствующего поверхностного упрочнения, о чем будет сказано ниже.

Таким образом, были рассмотрены примеры мероприятий, которые должны предшествовать поверхностным и другим видам упрочнения деталей.

Прежде чем непосредственно перейти к методам поверхностного упрочнения деталей, целесообразно отметить ряд общих положений. Важно знать влияние распределения трех родов остаточных напряжений, которые влияют на усталостную прочность и физические качества металла. Теоретические положения упрочнения поверхностей рассматриваются в физике твердого тела (пластичность, кристаллизация, молекулярная диффузия), химии (коррозия и борьба с ней применением протекторов, пластмасс) и технологии металлов. Наиболее хорошо изучены возможности упрочнения деталей путем создания остаточных напряжений сжатия первого рода и улучшения физикомеханических свойств поверхностей деталей технологическими способами (работы С. В. Серенсена, И. В. Кудрявцева и других) [39, 40].

Наибольшее распространение получила закалка с нагревом токами высокой частоты. Сюда же относится закалка при следующих видах нагрева: контактном, в электролите, пламенно-поверхностном.

Наличие в мартенсите мелких карбидов повышает износостойкость стали. В различных условиях износа (скорости, давления, вида износа и пр.) износостойкость после закалки т. в . ч. может оказаться различной. Так, при невысоких скоростях скольжения с появлением контактного схватывания закалка т. в. ч. повышает износостойкость примерно в ·2 раза, а с увеличением скоростей и снятием явления схватывания эффект от такой закалки снижается. Эффективно применение закалки т. в. ч. для деталей трения качения. Износостойкость их повышается в 2—4 раза по сравнению с деталями, закаленными в печи. В связи с этим представляется возможным применение закалки с нагревом т. в. ч. для бандажей и цельнокатаных колес подвижного состава промышленных и городских железных дорог.

К химико-термическим методам обработки стали относится насыщение поверхностей детали углеродом (цементация), заканчивающееся термообработкой. Повышение антикоррозионности и окалиностойкости стали и чугуна достигается их насыщением алюминием (алитирование). Износостойкость и стойкость против коррозии тех же материалов повышается хромированием. При абразивном износе рекомендуется упрочнение поверхностей борированием. Для деталей, работающих в высокотемпературной среде, применяют бериллизацию.

Исследования шарнирно-болтовых соединений [51] в дорожностроительных машинах позволили эффективно использовать упрочнение поверхностей борированием (марганцовистые стали). Для предупреждения заедания и улучшения приработки рекомендуются многослойные покрытия, в которых нижние слои имеют большую износостойкость (окисные и фосфатные покрытия). В отдельных случаях для повышения износостойкости деталей могут быть заранее созданы условия атомарного переноса металлов. Интересные результаты показали хромированные поверхности, накатанные с определенным шагом; их износостойкость выше, чем после пористого хромирования и азотирования.

Все большее распространение получает метод электролитического железнения, позволяющий задавать различные свойства по глубине наносимого слоя. Этот процесс совместно с оксидированием (против схватывания) может резко снизить износ деталей. В настоящее время испытывается обработка поверхностей потоком газов высокой температуры с целью повышения износостойкости (процесс подкалки и диффундирования газов в поверхностный слой металла, состав и структура которого изменяются).

Состояние поверхностных слоев деталей определяется их механической и термической обработкой. При этом могут происходить локальные структурные изменения, вызывающие появление концентраторов напряжений, и изменения усталостной прочности.

Резкое ухудшение прочности поверхностного слоя детали может оказаться результатом неудачной доводки шлифованием. Поверхность детали ограничивает ее контуры и нарушает целостность кристаллических зерен, поэтому ее характер в значительной степени предопределяет усталостную прочность и другие показатели качества.

В настоящее время все шире применяется упрочнение наклепом (посредством дроби, роликов, шариков и т. п.). Здесь важно обеспечить условия оптимального наклепа металла, так как с повышением усталостной прочности пластичность металла падает. Упрочнение наклепом может комбинироваться с термической обработкой стальных деталей. Поверхностная твердость повышается за счет наклепа и структурных изменений, например распада остаточного аустенита в легированных сталях. По поводу повышения износостойкости высказываются различные мнения.

На основе теории дислокаций созданы методы воздействия на структуры кристаллических материалов и стабилизации достигаемых изменений в структуре, что в конечном итоге дает возможность повысить показатели прочности во много раз. В свое время легирование, термообработка и их сочетание позволили повысить прочность металлов до 10 раз. Сейчас доказана возможность получения материалов, в десятки раз превышающих по прочности применяемые металлы.

В. С. Иванова и Л. К. Гордиенко [29] сообщают о том, что получен монокристалл железа, имеющего прочность на разрыв 1-400 кГ/мм2; этот же показатель для технического железа — 30 кГ/мм2 Возможности повышения прочности таятся в более полном использовании межатомных связей в кристалле, что показано теорией дислокаций. Прочность определяется касательными напряжениями, требуемыми для сдвигов в кристалле по плоскостям наибольшей плотности упаковки атомов. Если сдвигу сопротивляются не все атомы, расположенные в плоскости скольжения, то прочность металлов снижается. Любые упрочнения имеют целью увеличить количество атомов, одновременно сопротивляющихся действию внешних сил. Упомянутые авторы приводят интересную картину (рис. 43) повышения прочности железа и сталей.

43. Диаграмма прочности железа и сталей на разрыв: 1 — микрокристаллы железа; 2 — железо, упрочненное углеродом; 3 — железо (0,02%С) с различными размерами зерен; 4 — железо, упрочненное наклепом; 5, 6 — эвтектоидные бейнитные стали; 7 — низколегированные мартенситные стали; 8 — то же подвергнутые ТМО; 5—холодно-тянутая стальная проволока; 10 — нитевидные кристаллы железа

Повышения прочности металлов можно достичь путем получения бездефектного кристаллического строения или, наоборот, с наибольшим числом дефектов (дислокаций) методами термической,

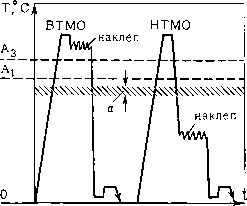

механической или комбинированной обработок. Как уже отмечалось, наклеп и термообработка находят все большее практическое применение. Но особый интерес представляют так называемые механико-термические и термомеханические методы (МТО и ТМО). Первые преимущественно направлены на повышение жаропрочности сталей и других сплавов. При этом различают методы МТО и ВМТО. Последнее — высокотемпературное упрочнение. Для упрочнения конструкционных закаливаемых сталей и других металлов распространяется ТМО, а при высоких температурах — ВТМО, когда наклеп дается при температуре выше порога рекристаллизации в отличие от НТМО, где деформация дается при температуре ниже порога рекристаллизации (рис. 44). Обработка ТМО включает наклеп в области высокотемпературной фазы и быстрое охлаждение. При этом создается высокая плотность дислокаций и мелкоблочная структура. ТМО рекомендуется для деталей, работающих при высоких динамических и статических нагрузках в обычных температурных условиях.

И. В. Кудрявцев сообщает о широком применении упрочнения наклепом. Так, упрочняют углеродистые и легированные стали, ковкие и высокопрочные чугуны (с шаровидным графитом), алюминиевые и магниевые сплавы, латунь и т. д. Упрочняют также мягкие сплавы цветных металлов и закаленные инструментальные стали. . Этим методом ведется упрочнение осей локомотивов и вагонов, причем долговечность осей возросла в 2 раза и более. Обкатка ряда деталей после закалки уменьшает неблагоприятное влияние структурных неоднородностей, появляющихся при шлифовании, и повышает их износостойкость на 40%.

44. Принципиальная схема упрочнения ТМО:

А1—критическая температура перлитноаустенитного превращения; А3 — критическая температура конца (начала) растворения феррита в аустените; а—интервал температур рекристаллизации

На ряде заводов упрочнение шестерен поверхностной накаткой ведут совместно с термохимической обработкой или поверхностной электрозакалкой (Луганский тепловозостроительный завод). Это ведет к повышению контактной прочности и износостойкости зубьев, а также к высокому сопротивлению усталости изгиба. Сочетание наклепа с закалкой т. в. ч. объясняется возможным появлением остаточных напряжений растяжения при закалке т. в. ч. в зоне неупрочняемой галтели. Применяется закалка зубьев крупномодульных шестерен с последующей дробеструйной обработкой. Это повышает долговечность на 60%. Такая обработка была применена для шестерен тепловозов ТЭЗ. Упрочнению наклепом дробью подвергаются рессоры и пружины. В связи с этим срок их службы повышается в 2—3 раза. Ориентировочные расчеты показывают, что годовая экономия на 36 заводах от упрочнения наклепом достигает около 40 млн. руб.

При этом возможна замена высоколегированных сталей на низколегированные или углеродистые, упрочненные поверхностным наклепом. Эти меры упрочнения нашли широкое применение в социалистических странах, а также в ФРГ, Англии, США, Японии, Италии и других странах.

Перспективны разновидности химико-термической обработки высоко-нагруженных шестерен и других деталей с переменным нагружением. Сюда входят газовая цементация стали 20ХНМ, жидкостное цианирование стали 40Х, нитроцементация сталей 35Х, 40Х, а также обработка холодом. Зависимость усталостной прочности от величины остаточных напряжений на поверхности позволила оценить качество химико-термической обработки зубчатых колес. Интересны варианты упрочнения по сообщению Д. А. Свешникова и других: цементация (нитроцементация) — закалка — наклеп дробью [22, 37, 63].

Общий эффект напряженного состояния, проявляющийся в условиях динамики, при работе машин и механизмов оказывает значительное влияние на сопротивляемость материала изнашиванию. Пластическое деформирование и термическая обработка стальных деталей, рассчитанные на появление остаточных напряжений, вызовут упрочнение, если их суммирование с напряжениями, возникающими в работе, будут сжимающими. Таким образом созданы и развиваются новые методы упрочняющей термообработки, такие, как фазовый наклеп, ТМО, МТО и термомагнитный. Упрочнение металлов ведется проникающими лучами. Бомбардировка электронами дает гладкую поверхность. Можно осуществить осаждение ионов прочного материала на менее дорогие основные металлы с его последующим погружением внутрь. Термодиффузионная обработка предполагает ограничение механической обработки путем штамповки и создания верхнего высокопрочного слоя облучением. Испытывается применение ультразвука при борировании и цементации. Ускорение процессов азотирования и цементации возможно с помощью т. в. ч. Перспективен способ упрочнения нанесением тугоплавких износостойких материалов методами дугового и плазменного покрытия.

Естественно, освоение новых методов требует пристального изучения и активного применения лучших из них. Однако отдельные даже проверенные способы упрочнения внедряются весьма медленно, успех их применения значительно зависит от качества контроля за умелым выбором и правильным ведением этих процессов.

Б. И. Костецкий, суммируя ряд положений по оценке видов - износа (в своей классификации), делает основные выводы о выборе метода борьбы с ним, считая, что оценка вида износа в определенной степени может быть сделана по характеру поверхности и температурным признакам.

Так, при наличии признаков износа схватыванием I рода необходимо стремиться к такому условию соотношения скоростей схватывания и окисления: vсхв<vокисл. Это может достигаться применением материалов, образующих прочные защитные пленки окислов, повышением твердости трущихся поверхностей и физикохимической защитой (сульфидированием и т. п.). Мерами борьбы являются также улучшение смазки, применение - латунирования при больших давлениях и малых скоростях. При схватывании II рода следует стремиться к условию соотношения скоростей протекания процессов vтепл<vокисл путем повышения теплоустойчивости материалов, применения легирования, твердых сплавов и др., а также специальных противозадирных смазок, снижения теплообразования охлаждением зоны трения и улучшением теплоотвода. Может применяться фрикционно-диффузионное упрочнение.

Рекомендуются меры усиления химических процессов для образования вторичных структур.

При абразивном износе рекомендуется стремиться к соотношению скоростей vабр<vокисл, для чего следует очищать поверхности от абразивов и предохранять их защитными устройствами.

Может быть рекомендовано упрочнение поверхностей трения термическими и химико-термическими способами. Возможна наплавка твердых сплавов.

При усталостном и осповидном износе следует стремиться к соотношению скоростей vосп<vокисл. Не следует допускать нагрузок, превышающих предел текучести материалов. Возможно легирование и упрочнение с целью повышения твердости.

Для снижения окислительного износа рекомендуется уменьшение пластичности материалов, а также получение необходимых изменений вторичных структур. Рекомендуется повышение твердости и класса чистоты поверхностей, могут быть сделаны защитные устройства от окисления и применены антиокислители.

Таким образом, бороться с износом можно путем конструктивных изменений в системе и замены материалов, их упрочнением, а также применением защитных покрытий и созданием условий плавающего контакта.

Однако, прежде чем приводить конкретные примеры упрочнения деталей подвижного состава, следует отметить ряд положений, касающихся восстановления размеров изношенных деталей. Эти задачи часто решаются параллельно. Есть ряд способов восстановления посадок с использованием компенсаторов износа путем перевода в ремонтный размер (градации), восстановления сваркой и т. п. Различают градационные ремонтные размеры и пригоночные (ГОСТ 5298—50). В расчетах градационных размеров используются данные об износах. Количество градаций определяется разностью между номинальными и минимальными (по прочности) размерами деталей. Способ восстановления определяется величиной износа и требованиями износостойкости.

Обычно детали цилиндрической формы разбивают на три градации с восстанавливаемыми размерами 0,1—0,3 мм и более 0,3 мм. Для деталей первой градации можно применить восстановление давлением с объемной деформацией, электроискровым способом, железнением и хромированием. Износ до 0,3 мм может быть компенсирован давлением с объемной деформацией, компенсационной деталью, наплавкой, осталиванием и хромированием, износ более 0,3 мм — компенсационной деталью, наплавкой, осталиванием. В процессе восстановления может быть удалена изношенная часть детали и приварена новая.

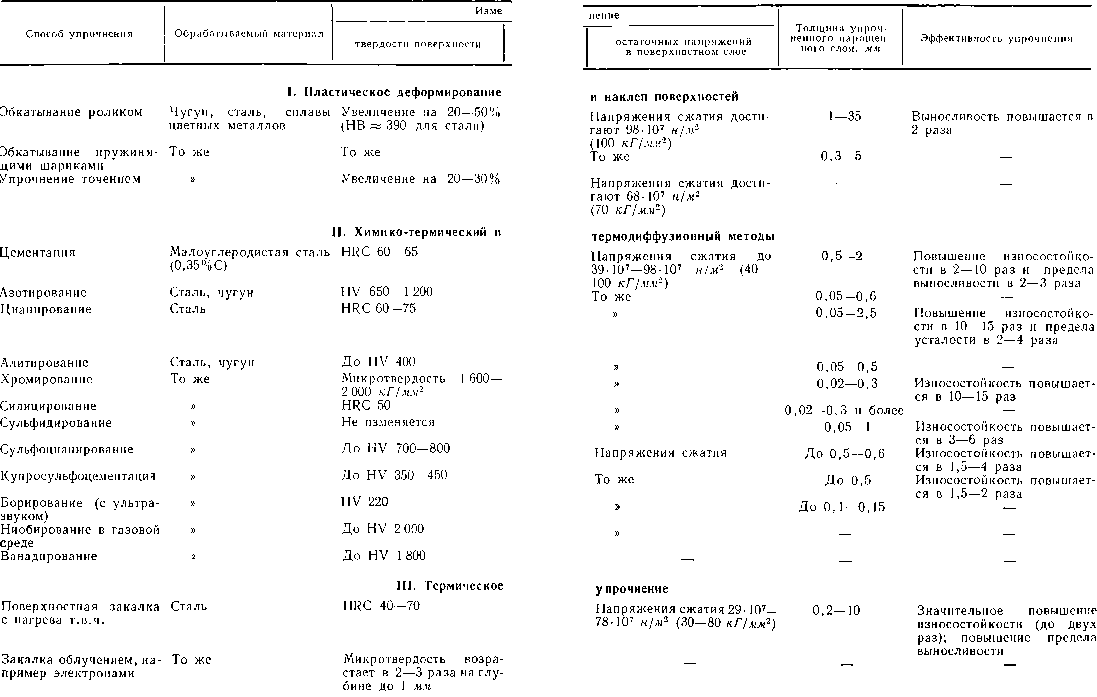

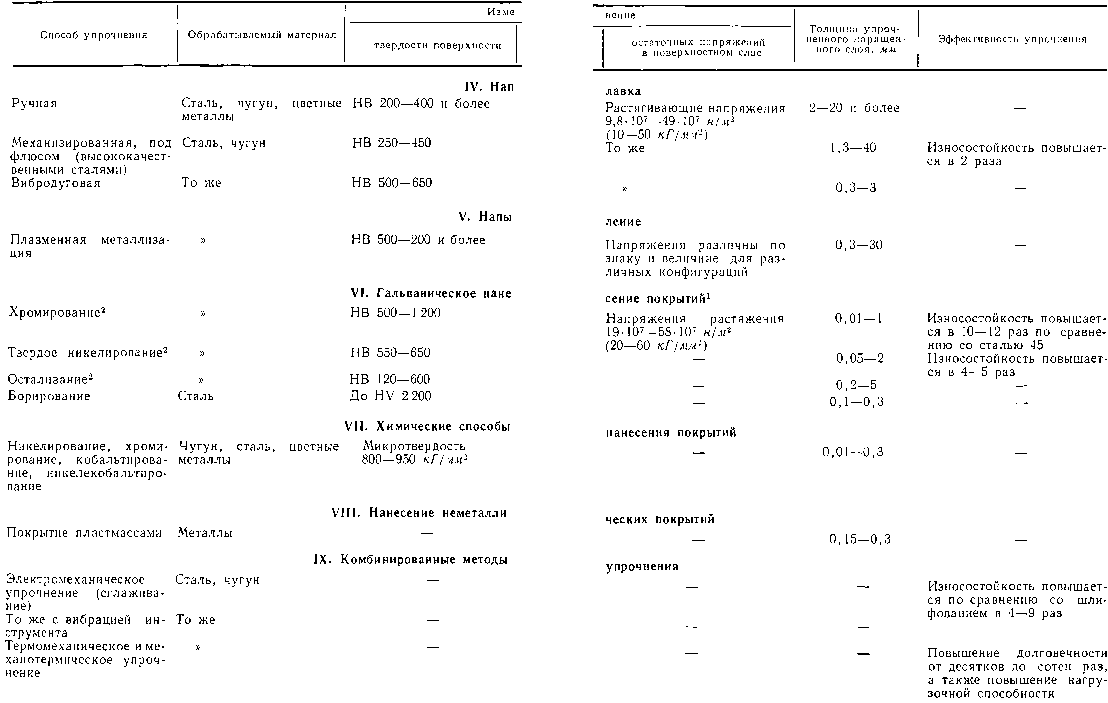

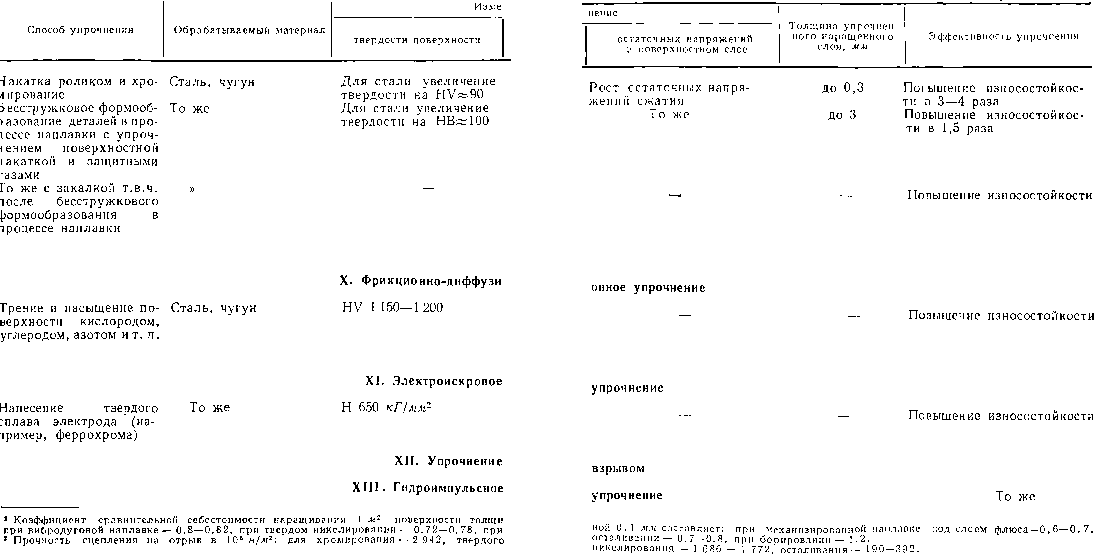

В настоящее время многие детали при ремонтах подвижного состава заменяются, отсюда — высокая стоимость ремонта. В ЦНИИ МПС подсчитали, что, если наладить восстановление деталей только для тепловозов ТЭЗ, можно получить годовую экономию около 2 млн. руб. Восстановление размеров изношенных деталей, безусловно, должно сочетаться с получением оптимальной износостойкости. В табл. 18 и 19 приведены мероприятия, которые могут быть использованы в качестве общих конструкционно-ремонтных и поверхностно упрочняющих [27]. Ниже приводятся примеры повышения надежности и долговечности деталей, условия работы которых были рассмотрены ранее.

Таблица 18

Мероприятие | Получаемый эффект | ||||

А | Б | В | Г | Д | |

Замена исходного материала детали (изменение в демпфирующей способности и сопротивления схватыванию) |

|

|

| + | + |

Замена топлива и смазки или способа их подачи к трущимся деталям: очистка и предупреждение загрязнения |

|

|

| + |

|

Изменение вида трения и износа (замена трения скольжения трением качения, применение микропластинчатых смазок: графитов, дисульфидмолибдена и др.) |

|

|

| + |

|

Повышение класса точности обработки детали и обеспечение заданного профиля (включая сочетание типа колесо-рельс). |

|

|

| + |

|

Повышение класса чистоты поверхностей (приближение к оптимальному микрорельефу, правильная приработка) |

|

| + | + |

|

Снижение величин зазоров и разбегов в соединениях (увеличение контактных площадей, правильный монтаж узлов) | + | + | + | + | + |

Повышение жесткости деталей изменением расчетных сечений |

|

|

|

| + |

Изменение условий сцепления в кинематических парах типа колесо-рельс за счет противобоксовочных устройств | + | + |

|

| + |

Применение рациональных режимов движения | + | + |

|

|

|

Примечание. А — снижение боксования и проскальзывания колес; Б — ослабление эффекта удара в парах; В — снижение удельных давлений; Г—уменьшение эффекта смятия и износа металла; Д — гашение вибраций в трущихся парах. Все мероприятия могут быть осуществлены силами ремонтных заводов и депо.

Исследования В. А. Кислика позволили рекомендовать ГОСТ 6362—59 для вагонных колес (марки II с содержанием углерода 0,55—0,70%). На бандажи ранее был предложен ГОСТ 398—41. Последующими исследованиями Т. В. Ларина был обоснован новый ГОСТ 398—57. Характерное различие этих ГОСТов определяется содержанием углерода: по ГОСТ 398—41 для бандажной стали предусматривалось до 0,8% углерода, по ГОСТ 398—57 и ГОСТ 6362—59 0,65%. Различие в содержании углерода вызвано введением других легирующих компонентов и особенностями технологических процессов обработки. ЛИИЖТом проведены опыты на подвижном составе промышленного и городского транспорта по закалке поверхностей катания колес с нагрева т. в. ч.

Наблюдения за локомотивами (паровозами) промышленного типа и периодические обмеры проката их бандажей свидетельствуют об отсутствии трещин, выщербин или признаков раскатки их поверхности. По первым данным износостойкость их выше незакаленных. Однако здесь необходимы дополнительные исследования напряженного состояния бандажей и колес и их испытания на прочность. Большой научный и практический интерес представляет проведение исследования влияния закалки бандажей на коэффициент сцепления колес с рельсами и изменение величины коэффициента трения между тормозными колодками и закаленной поверхностью бандажа. Представляется перспективным процесс бесстружкового восстановления профилей катания колес, а также - торцовое фрезерование поверхностей катания колес с оставлением наклепа, полученного в эксплуатация.

Для трущейся пары фрикционных гасителей сухарь-втулка обычно используется сталь 45 (HRC45). Удельные нагрузки трущихся поверхностей достигают примерно 119 кГ/см2. Относительные перемещения от нейтрали до 4 мм. Узел предназначен для поглощения вертикальных колебаний вагона. Износ по глубине до 5 мм.

В паре с втулкой работает шпинтон, изготовляемый из стали 25 ЛИ (HV140). Удельная нагрузка в этой паре доходит до 2 640 кГ/см2 Перемещений не должно быть, но они есть и доходят до 1,5 мм. Отмечается большая разница в твердости деталей в паре. Исследование условий работы деталей фрикционных гасителей в паре втулка-сухарь позволяет рекомендовать повышение класса чистоты и химическую обработку поверхностей для лучшей притираемости и предупреждения задиров.

Для пары втулка-шпинтон рекомендуется повысить твердость шпинтона и класс чистоты поверхности втулки.

По гидравлическому гасителю для пары трения шток-направляющая приняты конструкционные материалы: шток—сталь 45 (HRC 45) при чистоте поверхности 8 кл.; направляющая — чугун СЧ 21-40.

Таблица 19

Смазка маслом МВПХО-05. Износ до 0,15 мм на сторону. Перемещения штока — средние 24 мм. Предположительные удельные давления порядка 25 кГ/см2.

Исследования позволили рекомендовать для упрочнения направляющей химическую и химико-термическую обработку в ванне с активными солями при температуре 560—580° С в течение 0,5— 1 ч — купросульфидирование или купросульфоцементацию [62]. Накатка повышает твердость на 100—165 кГ/мм2 и увеличивает износостойкость шпинтонов в 1,5—3 раза, обеспечивая требуемый пробег (Тнач = 250 тыс. км). Методом химико-термической обработки (купросульфоцементацией) повышается: твердость поверхностного слоя стали 45 и серого чугуна примерно на 70 кГ/мм2, антикоррозионная стойкость в слабоагрессивных средах в 1,2— 1,3 раза, а при атмосферной коррозии — в 2 раза; износостойкость стали 45 — в 1,5 раза, серого чугуна СЧ 21-40 — до 3,5 раза, что обеспечивает необходимый пробег (250—300 тыс. км).

Упрощенным вариантом упрочнения может служить химическая обработка купросульфидированием.

Заканчивая главу, посвященную мерам профилактики отказов, упрочнению и восстановлению деталей подвижного состава, необходимо отметить следующее. При восстановлении размеров значительного количества деталей требуется сохранение заданной прочности и износостойкости. В отдельных случаях может потребоваться даже повышение этих характеристик по сравнению с неудачно заданными при постройке. К сожалению, во многих случаях при ремонте (например, после электронаплавок) показатели износостойкости деталей резко снижаются, а вопросам качества восстановления деталей на ремонтных предприятиях МПС уделяется еще недостаточно внимания. В качестве примера восстановления и одновременного упрочнения изношенных деталей подвижного состава можно указать бесстружковое формообразование ремонтируемых деталей в процессе их наплавки, выполненное в опытном порядке в ЛИИЖТе.

Исследованием шлифов образцов с наплавленными и деформированными поверхностями установлено, что трещины и расслоения отсутствуют. В результате механико-термического воздействия макро- и микроструктура наплавленного металла улучшается, твердость повышается, увеличивается износостойкость и долговечность деталей. Проводились опыты восстановления валиков люлечного подвешивания, рессорных и тормозных валиков, дышловых валиков тепловоза ТУ2 и других деталей.

Следует отметить, что при восстановлении изношенных деталей подвижного состава железных дорог все шире применяются пластмассы, которые находят применение как заменители металлов и для целей ремонта. Их применяют в шарнирах рычажной системы тормоза, рессорном подвешивании и ряде других случаев. При этом детали могут быть целиком изготовлены из пластмассы или иметь напыленный слой. Обычно для этого используются полиамиды и капрон с такими наполнителями, как графит, тальк и др. При восстановлении натягов для предохранения от . коррозии и для склеивания металлов все большее распространение получает эластомер ГЭН-150 (В). Его применяют для нанесения на кольцах подшипников качения центробежным способом, а также для восстановления натяга вкладышей коленчатых валов, при ремонте цилиндро-поршневой группы дизелей и т. д. Для заделки трещин, кавитационных разрушений и других повреждений широко используются эпоксидные смолы, наносимые путем покрытия многослойной стеклотканью с уплотнением. Рекомендовано несколько марок различных клеев с наполнителями.

Во Франции, в Бельгии и других странах для этой же цели довольно широко применяется группа пластмасс — локтитов. Эти пластмассы представляют собой жидкотекущие клеи, которые твердеют только при нанесении их тонкими пленками на сплавы железа. С целью рассмотрения и выбора лучшего метода повышения износостойкости и, следовательно, надежности деталей желательно в каждом случае рассмотреть наибольшее количество вариантов, что возможно с применением электронно-вычислительных машин. Однако решение таких задач требует рассмотрения следующих вопросов.

Износ по своей физической сущности, скорости нарастания, характеру и т. п. — явление с бесконечным рядом разновидностей. С этой точки зрения существующие способы классификации и оценки видов изнашивания пока еще не дают однозначного решения, особенно при комбинированных и изменяющихся характерах изнашивания детали в процессе эксплуатации. Бесконечность ряда усугубляется также влиянием контртела трения как объекта с определенным комплексом свойств.

В борьбе с износом выбирается главный, преимущественный вид изнашивания пары трения, пренебрегая второстепенными. Это приводит к борьбе с изнашиванием этого вида путем придания поверхности детали соответствующего нового качества.

Однако даже в этом случае главная трудность заключается именно в определении преимущественного вида изнашивания, о чем ранее уже шла речь в разделах по изучению условий работы. Не менее трудным является и назначение новых качеств детали для обеспечения новых требуемых свойств.

Явных алгоритмов решения этой проблемы еще нет в распоряжении инженеров. Все же представляется возможность путем логических сопоставлений установить, какими качествами должна обладать деталь, точнее ее поверхность, чтобы обеспечить повышение надежности в заданном пределе.

Новые качества детали, а следовательно, и новый комплекс необходимых свойств можно получить различными способами. С каждым годом перечень этих способов возрастает. С целью отбора технически пригодных способов без экономического анализа их оптимальности можно использовать картотеки, перфокарты, справочные таблицы и т. д.

Далее для облегчения операции поиска способа упрочнения можно перейти к машинному поиску на основе закодированных требуемых важнейших качеств или свойств упрочненной поверхности детали. Предлагаемый способ кодирования качеств или свойств упрочненной поверхности детали может быть осуществлен на принципах, аналогичных достаточно хорошо отработанным и практически используемым принципам структурного кода [84]. Принцип кодирования будет изложен ниже. При этом из бесконечного ряда способов упрочнения могут быть выбраны технически пригодные — ограниченный ряд.

На заключительном этапе решения поставленной задачи осуществляется технико-экономический анализ с целью выбора оптимального способа упрочнения из ограниченного ряда пригодных к использованию. Однако решение, очевидно, не может быть однозначным даже для одной и той же детали при ее упрочнении на различных предприятиях. Дело в том, что на результат этих расчетов неминуемо должны повлиять: уровень культуры технологии на предприятии, уровень его оснащенности, сложившиеся традиционные связи по кооперации производства и т. д.

При решении данного вопроса могут быть использованы положения теории стратегических игр, что будет рассмотрено ниже.

Таким образом, все рассуждения о выборе оптимального варианта упрочнения не сводятся лишь к определению требуемого комплекса качеств или свойств упрочненной детали и рекомендации способа, обеспечивающего их наивысшие уровни, а должны заканчиваться технико-экономическими расчетами.

Безусловно, машинный выбор способа производства по закодированным необходимым качествам или свойствам детали требует дальнейшей доработки. По-видимому, еще потребуются большие усилия целых коллективов исследователей для разработки кода, точно и кратко вмещающего необходимую информацию.

Временно до накопления соответствующих знаний и установления закономерных связей между качествами и свойствами деталей может быть сделана попытка кодирования основных качеств и свойств по традиционно сложившимся, скорее эмпирическим взглядам. Код качества упрочненной детали в первом приближении может быть рассчитан на использование минимально необходимой информации, которую можно ввести в машину в виде серии трехдекадных цифр или обработать без машины (значительно труднее) по специальной таблице и выбрать наиболее подходящие с технической точки зрения способы упрочнения. Для этой цели можно использовать: классы, группы и разряды [84]. Так, в приводимых ниже рассуждениях под классом подразумевается шифр материала, из которого изготовлена деталь. Разумеется, невозможно взять все материалы в отдельности, поэтому предложено их объединить в классы, указанные на стр. 135.

В принципе при необходимости может быть добавлено любое количество классов, но в этом случае необходимо будет перейти к четырехдекадному кодированию. Однако, по-видимому, 1 000 вариантов шифров для оценки качества упрочненной детали в первом приближении достаточно. Вряд ли в настоящее время можно в цифрах сформулировать более подробные требования к детали на основе накопленного опыта.

Класс Материалы

0. Малоуглеродистые нелегированные стали (<0,25%С)

- . Малоуглеродистые легированные стали (<0,25% С)

- . Среднеуглеродистые нелегированные стали (0,26—0,55% С)

- . Среднеуглеродистые легированные стали (0,26—0,55% С)

- . Нелегированные и легированные стали с содержанием углерода>0,56%

- . Стальное литье

- . Серый и модифицированный чугуны

- . Специальные виды чугуна: ковкий, высокопрочный и т. п.

- . Цветные металлы и сплавы

- . Неметаллические материалы

При обычном кодировании первая цифра шифра всегда указывает на класс детали, т. е. материал, из которого она изготавливается; вторая — на группу качества или свойства и третья — на разряд качества или свойства. В первом приближении это может отражать табл. 20, в которой использован ограниченный ряд цифр и свойство или качество регламентировано. Для машинного поиска наложением нужен полный шифр, а для поиска по справочной таблице потребуются лишь ограничивающие шифры. Примером является табл. 21, в которой указаны способы упрочнения и шифр обеспечиваемых свойств и качеств. Для этого достаточно, чтобы шифры способа упрочнения, т. е. его возможностей, легли в интервалы шифра требуемых свойств у детали, причем необходимо использовать шифры одного и того же класса. Чем точнее будет информация о том, что требуется и чем располагают ведущие поиски, тем точнее будет выбор способов упрочнения. Однако нельзя эту работу превратить в механическую операцию. Если такого способа нет, то, изменяя шифры детали (в логически допускаемых пределах), можно найти ближайший, который необходимо усовершенствовать с целью использования для конкретно поставленной задачи. Если же способов несколько, то из них нужно выбрать оптимальный на основе технико-экономических расчетов по теории игр или калькуляционными способами [69, 70]. Выбор технически пригодного способа упрочнения можно проиллюстрировать на следующем примере.

Таблица 20

С - сорбит, А — аустенит, К — карбиды, КН — карбонитриды, Гр—графит.

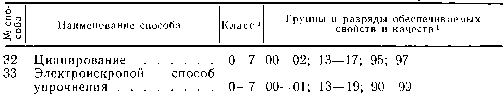

Таблица 21

В таблице приведена известная из литературы ограниченная информация о свойствах деталей, упрочненных перечисленными способами (из 33 000 возможных теоретических посылок приведено ≈ 4 200), поэтому ее нужно рассматривать лишь как иллюстрацию кодирования к пояснению примера, приведенного ниже.

В качестве примера выбора способа упрочнения детали можно рассмотреть эту операцию для планок вертикальных скользунов тележек типов ЦМВ и ЦМВ-модернизированная.

Планка обычно изготовляется из стали марки Ст.3, т. е. малоуглеродистой. По классификации — класс 0. Она работает в условиях явно выраженного схватывания, которое наиболее надежно предупреждают сульфиды и фосфиды, следовательно, необходимо, чтобы они были в металле после упрочнения, — шифры 96 и 98 (табл. 20). Износ планки развивается на 6—8 мм, поэтому способ должен обеспечивать возможно большую глубину упрочнения — шифр 00—08 (табл. 20). Твердость металла планки должна быть не выше HV 500 для возможности механической обработки и рубки по приварке при замене во время регулировки зазора между надрессорным брусом и планками рамы тележки. Это требование соответствует шифрам 12—14 (табл. 20).

Практически по имеющейся информации трудно зашифровать подробнее требования к планкам после упрочнения. В какой-то степени можно только ставить вопрос о придании электрохимического потенциала поверхностному слою металла более высокого, чем у железа, т. е. — 0,44 в. Это шифруется как 74—79. Итак, окончательно можно записать шифр необходимых свойств и качеств упрочненных планок:

0.00—0.08; 0.12—0.14; 0.74—0.79; 0.96—0.98.

Если теперь сопоставить шифр — требование к детали — с шифрами — возможностями процессов упрочнения (табл. 21) — то становится ясно, что только процесс купросульфоцементации наиболее полно удовлетворяет поставленным требованиям.

Шифр этого процесса по классу 0: 0.00—0.02; 0.12—0.14; 0.40—0.47; 0.61—0.63; 0.74—0.78; 0.89; 0.94—0.97.

Накладываются подчеркнутые шифры.

Экономическое обоснование рациональности внедрения КСЦ изложено в главе V.