3. Изучение условий работы слабых звеньев механических систем

§ 1. Обеспечение надежности при проектировании и постройке подвижного состава. При изучении условий работы «слабых звеньев», выявленных в главе II, можно оценить качество проектирования, постройки и ремонта рассматриваемой единицы подвижного состава или ее узла.

Качество проектирования определяется выбором схемы изделия, конструкционных материалов и самих конструкций, решением задач динамики, расчетами на прочность, трение и износ, долговечность и надежность. Методика расчета надежности приведена выше. Что касается других видов расчетов, то, говоря о возможном снижении качества в процессе проектирования, следует кратко отметить основные положения этих расчетов и требования к их результатам. Прочность деталей подвижного состава с достаточной достоверностью определяется усилиями, нагружающими их, и соответствующими допустимыми напряжениями. Плавность его движения и безопасность устанавливаются путем аналитического исследования динамических качеств. Динамические качества определяются поведением экипажа относительно пути при различных скоростях движения и характеризуются дифференциальными уравнениями вертикальных и горизонтальных колебаний экипажа.

Работы, выполненные различными авторами, показывают широкую возможность проверки динамических качеств экипажей подвижного состава железных дорог на электронных моделирующих устройствах. Аналитическая проверка их трудна, особенно если колебательный процесс выражается нелинейными дифференциальными уравнениями. В этих работах рассмотрена методика решения задач на электронном моделирующем устройстве, например [30, 52] путем моделирования сухого трения в системе рессорного подвешивания, моделирования возмущающих сил (при качении колеса), свободных вертикальных колебаний экипажа, траекторий движения колеса, боковых колебаний экипажа и др.

Появление так называемых «слабых звеньев» в системах может быть связано с неправильным расчетом, неудачным выбором конструкционных материалов и технологии их обработки, недопустимой величиной механических напряжений, температуры и т. п. Важно своевременно, т. е. еще при проектировании, правильно определить предельные состояния изделий и их работоспособность в связи с возможным появлением недопустимых вибраций, ударов,

повышением температуры, неточностью взаимодействия деталей, зональными перегрузками трущихся поверхностей и т. п. Детали локомотивов и вагонов чаще всего теряют работоспособность под воздействием переменных напряжений. В числе деталей, разрушающихся под влиянием усталости, находятся оси, колеса, рессоры, подшипники качения, зубчатые колеса и др. Наибольшую трудность представляют расчеты деталей на изнашивание. Здесь нет таких четких положений, которые определяются при расчетах на прочность. Расчеты на изнашивание обязательно должны проводиться в процессе проектирования машин и механизмов.

Каждый исследуемый и предназначенный для постройки материал характеризуется кривыми усталости, которые строят по правилам, определяемым ГОСТ 2860—45. При этом величины переменных напряжений связывают с количеством циклов, которое выдерживает образец до появления повреждений [25, 26, 27, 29, 52].

При конструировании любых машин и механизмов выбираются материалы с определенными свойствами, причем выбор обосновывается прочностным расчетом и практикой. Одновременно учитывают требования технологичности производства, сборки и разборки, взаимозаменяемости, износостойкости и надежности. В современном подвижном составе нашли применение многие материалы, чаще это — серые чугуны (ГОСТ 1412—54), высокопрочные чугуны (ГОСТ 7293—54), стали углеродистые (ГОСТ 380—60, 1050—60), низколегированные (ГОСТ 5058—65) и легированные стали (ГОСТ 4543—61). Выбор марки стали определяется условиями работы и требованиями к механической прочности и коррозионной устойчивости, воздействию высоких температур и др. Из цветных металлов достаточно распространенными остаются бронза (ГОСТ 613—65 и др.), баббиты (ГОСТ 1320—55), алюминиевые и цинковые сплавы [13]. За последнее время шире используются пластические материалы: винипласты, капрон, стеклопластики и др. Качество поверхности оказывает большое влияние на величину усталостной прочности и наличие концентраторов напряжений (выточек, канавок, отверстий). Важно знать характер распределения напряжений в детали, что может быть выявлено оптико-поляризационным методом. На усталостную прочность влияют как характеристики напряженного состояния у поверхности, так и напряжения по всему сечению детали [80]. Около 90% изломов деталей машин вызваны усталостью материала.

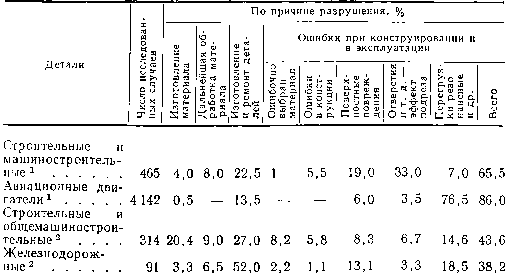

Таблица 13

1 По данным М. Hempel на 1952 г., цитируется по F. Eisenkolb [83].

2 По данным металлографического отделения Механической лаборатории ЛИИЖТа за период 1961 — 1967 гг.

В табл. 13 [83] приведены статистические данные о причинах усталостных разрушений деталей в ГДР и на северо-западе Советского Союза.

В авиамоторостроении наибольший удельный вес имеют перегрузки. Это объяснимо стремлением к минимальному весу деталей, т. е. к использованию материала с минимально возможным запасом прочности.

На железнодорожном транспорте наибольшее количество деталей выходит из строя в результате неудовлетворительной технологии изготовления и особенно ремонта деталей. Это согласуется с фактическим положением вещей.

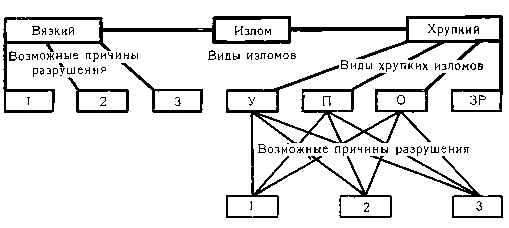

На рис. 14 приведена классификация видов изломов деталей и возможные причины их возникновения [27]. Разрушение детали под действием переменных напряжений, как правило, начинается у какого-либо концентратора напряжений или на границе фаз с различными пластичностями и модулями упругости непосредственно в структуре металла, например феррита и цементита (в перлите). Чем более острый подрез на детали и чем крупнее зерно стали (видманштеттова структура), тем больше разница между средним действующим напряжением и местным напряжением у концентраторов, следовательно, тем больше вероятность зарождения усталостной трещины. По мере проникновения ее вглубь первоначальные поверхности ее обминаются, приобретая серебристо-зеркальный блеск, и при одном из резких нагружений появляется излом вследствие недостаточных размеров оставшегося сечения детали. Усталостная трещина эквивалентна надрезу, у дна которого создается объемнонапряженное состояние, чем объясняется хрупкий излом. Выбор и замена конструкций и материалов деталей при их недостаточной надежности и долговечности, которые имеют место в результате внезапных отказов, производятся на основании расчетов по условиям прочности при переменных напряжениях, учитывающих возможность появления усталостных трещин при превышении действительными напряжениями расчетных значений предела усталости или выносливости.

Применение материалов с высокими пределами прочности при достаточной пластичности рекомендуется с тем, чтобы обеспечить высокий предел выносливости. Материал должен быть однородным, сплошным, мелкозернистым; в детали не должно быть неблагоприятных остаточных напряжений. Следует иметь в виду, что такие пороки, как флокены (микротрещины в легированных сталях), не обнаруживаются в процессе статических испытаний при определении предела прочности и других характеристик и требуют дополнительного испытания на усталость.

14. Классификация видов изломов деталей в связи с их причинами (по В. С. Борисову):

1 —недостаточная конструктивная прочность; 2 — плохое качество изготовления или ремонта; 3 — перегрузка в эксплуатации; У — усталостный излом; П—излом от действия повторных статических нагрузок; О — от действия однократных нагрузок; ЗР—замедленное разрушение

Снижение местных напряжений обеспечивается плавными переходами в элементах детали и уменьшением различия жесткости соединенных элементов. Для снижения местных напряжений делают специальные разгружающие вырезы; при этом коэффициент концентрации напряжений может быть значительно снижен.

При постройке подвижного состава важен контроль на всех стадиях производства. Лабораторная проверка образцов должна сопровождаться неразрушающим контролем в производстве. Контроль позволяет обнаружить раковины, волосовины, трещины, неметаллические включения, несоответствие материала химическому составу заданной структуре, механическим и физическим свойствам.

Для целей контроля используются методы просвечивания рентгеновскими и гамма-лучами, ультразвуковой и магнитный методы дефектоскопии, имеются ультразвуковые резонансные толщиномеры типов УРГ-5, УРТ-6-ЦНИИТМАШ. ЦНИИТМАШ также выпускает ультразвуковой дефектоскоп ИД-1 для бесконтактного выявления трещин, пустот, рыхлости и др.

На Коломенском тепловозостроительном заводе проверка головок поршней дизеля 11Д45 производится ультразвуковым дефектоскопом УЗД-7Н. Для испытаний отдельных деталей на усталость может быть использована машина У-200 конструкции ЦНИИТМАШ. Она воспроизводит круговой изгиб по симметричному циклу для валов диаметром до 200 мм.

В отдельных случаях могут быть использованы специальные машины для испытания ползучести металла при динамических нагрузках, также для высокотемпературных исследований ползучести металлов и сплавов при кручении в вакууме и в других средах. Для материалов пружин важны испытания на релаксационную стойкость (ГОСТ 3057—54).

Долговечность прессовых и горячих посадок определяется при ударном кручении на специальном копре.

Усталостным испытаниям на изгиб подвергаются зубчатые колеса. Испытания ведутся на машинах пульсаторного типа. Кроме того, испытания зубьев ведутся на контактную выносливость. Имеются установки ЦНИИТМАШа для испытаний червячных передач. Много установок для испытаний на выносливость и долговечность различных узлов локомотивов разработаны ВНИТИ, к ним относятся машины для одновременных испытаний четырех осей.

Другой причиной отказов деталей машин является внешнее и внутреннее трение, возникающее при их работе. При этом работа сил трения сопровождается затратой энергии и выделением тепла. Показатели эффекта трения будут различны при скольжении (трение I рода) и качении (трение II рода), а также в зависимости от осуществления сухого, граничного, полужидкостного или жидкостного трения.

В связи с этим выдвигаются другие требования к выбору материалов.

Ныне имеется возможность применения самосмазывающихся материалов для узлов сухого трения в местах, где невозможна жидкая смазка (высокие температуры и т. п.). В этом случае не будет глубинного вырывания, так как на трущихся поверхностях находятся смазочные пленки, полимерные, металлические покрытия или самосмазывающиеся материалы (фторопласты, металлокерамические композиции, кобальт, олово и т. д.) [18, 191.

Так, лаборатория ИМАШа предложила ленту сталь-пористая бронза без наполнителя и с наполнителем. Эти материалы работают с низким коэффициентом трения, равным примерно 0,05—0,1; при высоких нагрузках (до 2 840 кГ/см2). Постепенно более широкое: распространение находят керамические антифрикционные материалы, пористые металлокерамические подшипники. Фторопласт 4 используется как наполнитель пор особенно для подшипников, работающих в агрессивных средах. Порошки различных сталей, бронзы и других материалов прессуют и спекают для получения подшипников. Пропитка металлокерамики в несколько раз повышает износостойкость и снижает коэффициент трения.

В результате применения термомеханического метода обработки (ТМО) повышается износостойкость не только чугунов и сталей, но и бронзы, что объясняется изменениями в субмикроструктуре. Установлена возможность повышения износостойкости термомеханическим методом (ТМО) бронзы БрОСЦ5-5-5, работающей в паре со сталью.

Твердые смазывающие пленки на полимерной основе рекомендуются для ускорения приработки и предупреждения задиров. Применяются антифрикционные лаки, являющиеся суспензией дисульфида молибдена, графита и других веществ в растворах связующих материалов.

Большое значение имеет выбор смазок. Так, ускорению приработки содействует повышение вязкости смазки. Применение олова, свинца и других антифрикционные материалов улучшает приработку путем увеличения контактных площадей. Различные шероховатости поверхностей и степень приближения этих шероховатостей к оптимальным также влияют на процесс приработки.

Выполнены обширные исследования для определения противоизносных, противозадирных и антикоррозионных присадок к смазочным маслам и полимерным покрытиям. Установлено, что окисление хрома приводит к повышению пластичности поверхностных слоев, металла, сокращает период приработки и улучшает противозадирные свойства.

Противозадирным и антикоррозионным свойствам различных веществ посвящен ряд работ. Б. И. Костецкий и другие [34] высказывают следующие соображения о подборе присадок к смазочным маслам. Малые скорости скольжения и высокие давления сопровождаются схватыванием I рода, при средних скоростях происходит окисление, а при высоких— схватывание II рода. Смазка должна предупреждать появление схватывания I рода, резко снижать окислительный износ и не допускать схватывания II рода.

Известны методы улучшения смазок присадками, содержащими различные соли сульфокислот, триалкилфосфитов, дитифосфитов и др. Эффект объясняется разложением этих присадок в условиях возникновения высоких температур на поверхностях трения и образованием адсорбционных слоев сульфидов, фосфидов и хлоридов металла. В упомянутой работе исследованы новые противоизнос- ные присадки —роданиды и дитизонаты металлов, например меди, железа, кобальта, марганца и комплексные, содержащие серу и фторсоединения. Они образуют в маслах коллоидные растворы. В условиях реализации высоких скоростей скольжения и температур разложения указанных соединений образуются сульфиды или фториды соответствующих металлов. Идет процесс разрушения и восстановления самих адсорбционных слоев, а не окисление и разрушение поверхностей трущихся металлов. По результатам исследования, проведенного авторами, применение присадки роданида меди (смазка МС-20) привело к снижению износа примерно в два раза. При этом по сравнению с использованием указанной смазки в чистом виде в 2 раза увеличивается максимальная нагрузка, соответствующая продавливанию, и в 4 раза возрастает скорость скольжения, при которой появляется схватывание. Спектральный анализ поверхностей трения для изучения взаимодействия присадок с поверхностями трения (образование химически фиксированных адсорбционных слоев) подтвердил, что наличие в масле МС-20 роданида меди (и присадки КИГВФ,-1) увеличивает содержание на поверхности трения углерода, азота и серы и снижает содержание чистого железа.

В. А. Мустафаев и Г. В. Виноградов [54] изучали влияние порошкообразных полимеров как смазочных материалов при тяжелых режимах трения. При этом установлено, что ряд порошков снижает износ стальных деталей (например, полипропилен, полистирол, полиэтилен).

Л. Н. Сентюрихина и другие [54] исследовали долговечность и антикоррозионные свойства твердых смазочных покрытий. Отмечается распространение смазочных покрытий, содержащих антикоррозионные наполнители, такие, как дисульфид молибдена и пленкоразрушающие вещества. Они рекомендуются преимущественно для работы при высоких температурах и в других случаях. Снижение коэффициента трения при повышении температуры обычно объясняется способностью ориентации чистого дисульфида молибдена в направлении трения.

А. С. Фиалков и другие [54] рекомендуют применять твердые смазки даже для повышения сроков службы щеточно-коллекторного узла электрических машин. При этом твердые смазки (сернистый молибден, углекислый литий, каменноугольный пек) рекомендуется вводить путем пропитки щеток в вакууме и ультразвуковом поле с последующей термообработкой.

Важнейшими условиями правильного проектирования и постройки изделий является обеспечение принципов функциональной взаимозаменяемости. Речь идет о взаимозаменяемости не только по размерным признакам, но и по механическим, физическим и другим параметрам, которые оказывают влияние на эксплуатационные показатели. Функциональная взаимозаменяемость обеспечивает в заданных пределах оптимальные показатели мощности, производительности, надежности и долговечности с допускаемыми отклонениями- этих параметров. Рассчитываемый допуск размерного функционального параметра состоит из допуска изготовления и допуска эксплуатации. Современные машины работают с высокими скоростями, давлениями, температурами, нагрузками, и при этом, в частности, все большее значение получает взаимозаменяемость по показателям качества поверхностного слоя деталей. Здесь имеются в виду показатели класса чистоты, значения остаточных напряжений и наклепа, структуры металла и т. д., которые оказывают непосредственное влияние на надежность и долговечность. Эти показатели определяются качеством технологических процессов, используемых при постройке изделия и при его ремонте. Естественно, назначение необходимых допусков определяет и стоимость процесса производства. При расчете размерных цепей в них включаются допуски функциональных параметров. Таким образом, на основе имеющегося опыта можно указать следующие пути обеспечения требований функциональной взаимозаменяемости [65, 81].

- Определение функциональных параметров, влияющих на эксплуатационные показатели изделия.

- Определение влияния отклонения параметров на поле рассеяния эксплуатационного показателя.

- Установление допуска эксплуатационного показателя и назначение оптимальных допусков на функциональные параметры.

Таким образом, взаимозаменяемость имеет определенное значение при определении надежности, т. е. с учетом времени работы изделия. В настоящее время устанавливаются допуски на надежность системы, классифицируются виды отказов, структурные схемы рассматриваются по группам отказов, допуски подсчитываются по элементам, исходя из допусков на группу отказа, назначаются элементы контроля и раскрывается порядок контроля на основе допусков на надежность.

Указанные положения должны находить все большие применения и при ремонте. Здесь надо использовать научные основы анализа. Так, математическая статистика нужна не только для выявления отказов в эксплуатации, но и для оценки качества технологических процессов на ремонтных предприятиях МПС. Это касается как выбора материалов, так и качества процессов изготовления деталей. Следует, например, определять рассеивание размеров при обработке партий деталей и оценивать распределение погрешностей. При этом проверяется устойчивость технологических процессов, которая характеризуется точностными показателями. Оценка может быть произведена сравнением статистических характеристик с допустимыми отклонениями. Контроль размеров можно осуществлять с помощью различных измерительных средств. Большое влияние на изнашивание деталей имеет макро- и микрогеометрия поверхностей трения и взаимное их расположение, заданное в сборке, так как при этом может быть резко изменена фактическая площадь контакта. Что касается систематической проверки размеров деталей, то метод и оборудование выбирается исходя из метрологических и экономических показателей. При этом устанавливается допустимая погрешность измерения и погрешность, получаемая на избираемых измерительных средствах. Эти средства отражают общую техническую культуру производства. В современном производстве процессы во многих случаях автоматизированы путем применения различных датчиков — электроконтактных, индуктивных, пневматических и др.

Таким образом, должный и всесторонний контроль качества при постройке является профилактической мерой повышения надежности подвижного состава в эксплуатации. Этот процесс контроля завершается сложными сдаточными испытаниями, различным видам которых подвергается весь подвижной состав, выпускаемый промышленностью.