§ 2. Методика изучения условий работы и определения предельного состояния «слабых звеньев». Обеспечение надежности подвижного состава в процессе проектирования и постройки предопределяет качественные показатели его надежности в эксплуатации. Расчет этих показателей, приведенный ранее, позволяет вскрыть детали и узлы, которые оказываются в эксплуатации слабыми и ограничивают межремонтные пробеги локомотивов и вагонов. Для выбора метода повышения их надежности должны быть тщательно изучены условия их работы и установлены предельные состояния.

На этом этапе работы в области повышения надежности необходимо отметить особую роль параметрических отказов, связанных с износом деталей подвижного состава. Очевидно их появление является в значительной степени результатом отсутствия четких положений в расчетах деталей на изнашивание. Для повышения надежности «слабых звеньев» (узлов) в эксплуатации часто приходится основываться на данных лабораторных опытов, эксплуатационных наблюдений и статистических расчетов.

При расчетах сроков службы деталей устанавливаются предельные износы, которые могут привести к изломам или резкой интенсификации изнашивания, отказам, снижению мощности, точности работы и другим трудностям, ухудшению рабочего процесса машины или механизма. Так, для локомотивов в качестве таких критериев износа могут быть названы:

- нарушение точности работы механизмов парораспределения или топливо распределения, а следовательно, снижения мощности и экономичности;

- возникновение и рост путей паразитных перемещений деталей (например, проскальзывания колес по рельсам, ударов и перекосов в шарнирах и т. д.);

- снижение безопасности движения (воздействия неровностей колеса на путь, уменьшение площадей контакта при перекосах деталей и значительные перегрузки и т. п.);

- резкое повышение стоимости ремонта.

Обычно износ рассматривается в функциях времени работы или пути трения, удельных давлений, скорости относительного скольжения и т. д. [31]. Износы различают следующим образом.

1. Весовой

Особую роль в оценке критического состояния деталей и узлов машин и механизмов играют графики интенсивностей изнашивания. Зоны этих графиков с минимальными радиусами перегибов являются сигнальными и указывают на периоды наилучших и наихудших условий работы деталей.

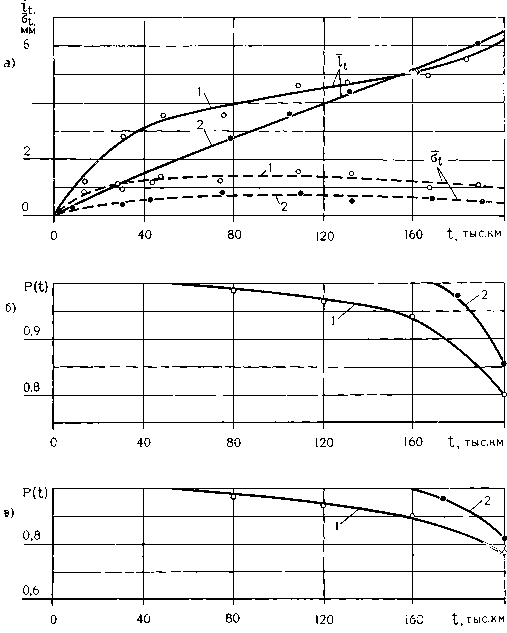

Пример такого графика интенсивности изнашивания бандажей тепловозов серии ТГ-012 приведен на рис. 15. Кривые 1 относятся к тепловозам, у которых коробка передач подвешена на раме тележки, а кривые 2 — к тепловозам, имеющим коробку передач на раме локомотива. На графиках видны гарантийные пробеги по прокату бандажей (износу) и соответствующая степень их надежности.

15. Графики нарастания проката бандажей (а) и изменения их надежности: по фактическим данным (б) и полученный методом экстраполяции (в)—для тепловозов ТГ102 при максимально допустимом прокате 7 мм

16. График, иллюстрирующий влияние количества пусков двигателя на износ деталей:

ОА — изнашивание деталей без пусков и остановок (установившийся режим); ОВГБ — изнашивание при учете пусков и остановок; tМР1 и tМР2 соответствующие межремонтные сроки службы; lпред — предельный износ

Из них также следует, что надежность можно прогнозировать экстраполяцией на больший пробег, что позволяет сократить подконтрольную эксплуатацию подвижного состава. Таким же путем могут быть построены совмещенные графики, например, по всем ранее перечисленным критериям износа деталей локомотивов (износ, отнесенный к прокату бандажей, величины зазоров в узлах трения и т. д.). Возвращаясь к расчетам на изнашивание, следует отметить, что для деталей подвижного состава обычно определяется удельная секундная работа сил трения и строится график ее распределения по поверхностям трения при различных режимах движения. Картина работы сил трения совмещается с картиной распределения износа по соответствующей поверхности трения.

Практически важно решать задачи изнашивания различных сопряжений трущихся деталей с учетом изменения их положений и формы вследствие износа. Кинематические пары могут быть классифицированы по условиям изнашивания с учетом влияния конструктивных особенностей и построением эпюр удельных давлений. Эта методика, базирующаяся на оценке явлений по всей поверхности трения той или иной кинематической пары деталей или макрокартины явлений износа, изложена в работах А. С. Проникова [57, 58]. Наряду с качеством проектирования и постройки большое влияние на надежность и долговечность оказывает режим эксплуатации подвижного состава. Так, например, интенсивность изнашивания деталей тепловозов прямо зависит от количества пусков двигателя (рис. 16), т. е. умелого вождения поездов [79]. В связи с этим особого внимания требует качество обслуживания локомотивов сменными бригадами. Например, при обслуживании локомотивов должно учитываться влияние температуры окружающего воздуха и состояние системы охлаждения дизеля и электрических машин, а также очистка воздуха, поступающего к двигателю (фильтрация).

Перегревы и отказы связаны с неправильной методикой вождения поездов. Должна быть обеспечена чистота поверхностей омываемых воздухом. Загрязнение электрических машин и секций холодильника ухудшает отвод тепла и приводит к перегреву изоляции электрических машин, воды и масла двигателей.

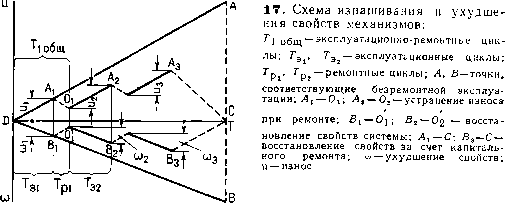

Плановые ремонты в соответствии с действующими ТУ предназначены систематически восстанавливать надежность подвижного состава. Однако (рис. 17) видно, что ввиду низкой культуры ремонтного- производства и невысокого качества ремонта полное восстановление заданных качественных показателей конструкции в основном не достигается. Поэтому следует поставить задачу повышения надежности подвижного состава при ремонте даже в том случае, если отдельные детали или узлы подвижного состава оказались малонадежными в результате неудачного конструирования или постройки. Безусловно, это желательно предупреждать путем качественного контроля подвижного состава, принимаемого от заводов-изготовителей.

Таким образом, несмотря на отсутствие единой методики расчета деталей на изнашивание, можно считать, что основные положения трения и износа уже теперь позволяют выполнять необходимые расчеты, используя результаты лабораторных опытов на моделях. При этом не отпадает необходимость испытаний натурных деталей или единиц подвижного состава. Особое значение имеют испытания в условиях эксплуатации.

Важнейшей задачей при изучении трения и износа является определение условий, вызывающих различные повреждения трущихся поверхностей. Для этого при моделировании важно воссоздать условия контактирования.

В процессе моделирования необходимо правильно наметить преобладающее влияние таких важнейших факторов, как скорость, деформирования, температура и давление. Методы моделирования процессов достаточно подробно освещены в работах П. А. Ребиндера, А. И. Одинга, Б. И. Костецкого, В. С. Щедрова, И. В. Крагельского, А. В. Чичинадзе и других.

Все машины, предназначенные для износных испытаний масштабных . образцов, И. В. Крагельский [31] делит по кинематическим признакам на восемь типов в зависимости от наличия поступательного или возвратно-поступательного движения, торцового трения и трения по образующей, а также от величины коэффициента взаимного перекрытия Квз (рис. 18).

В настоящей работе нет необходимости освещать все конструкции машин для испытания на трение и износ, созданные различными исследователями. Опыт показал, что при соответствующем переустройстве для решения многих задач на железнодорожном транспорте успешно использовалась универсальная машина типа «МИ» с установкой, показанной на рис. 19. На этих машинах обычно исследуются изменения сил и моментов трения, коэффициентов трения и величин износа для современных материалов при различных условиях смазки, разных давлениях и скоростях. Важно создать такие условия, которые соответствовали бы условиям трения новых материалов. Однако машины «МИ» постепенно заменяются новыми конструкциями, более надежно моделирующими процессы изнашивания.

Для лабораторной оценки характеристик трения необходимо воспроизвести коэффициент перекрытия образцов, скорость скольжения, удельное давление, контактную температуру, фактическую контактную площадь, силу трения и вычислить удельную силу трения.

18. Классификация лабораторных установок для испытания на изнашивание

19. Установка для исследования трения качения (к машине «МИ»): 1 — ролик; 2 — диски со щетками; 3 — пружина-пластина для измерения крутящего момента; 4—пластина; 5 — пружина-пластина; Q — груз на маятнике; Р—нагрузка на рычаг

Общая сила трения будет равна произведению удельной силы трения (равной эксплуатационной) на площадь фактического контакта реальной пары деталей [31].

Μ. М. Хрущов и Е. С. Беркович дали классификацию основных методов определения износа деталей, к ним относятся: интегральный по рабочим характеристикам, который выражается их ухудшением;

интегральный по поверхности трения, определяемый суммарной потерей веса;

микрометрический по изменению размеров; профилографический по профилограммам, снятым до и после появления износа;

метод искусственных баз, основанный на абсолютной величине местного линейного износа поверхности.

В зависимости от метода принимается определенное оборудование и принцип измерений.

Известно несколько классификаций износа. Не останавливаясь на отдельных, подчас близких положениях, можно считать, что все виды конечного износа деталей подвижного состава железных дорог можно достаточно полно определить по классификациям И. В. Крагельского, Μ. М. Хрущова, В. А. Кислика и Б. И. Костецкого [31, 32, 33, 45, 74]. Однако чаще всего даже в установившемся процессе приходится иметь дело с комплексным видом износа. В «чистом» виде износ деталей железнодорожного подвижного состава наблюдается редко, но выбор метода борьбы с изнашиванием требует выделения преобладающего вида износа.

В этой книге виды износа рассматриваются по классификации Б. И. Костецкого, т. е. приняты схватывание I рода — пластическое деформирование ювенильных зон; схватывание II рода — тепловой износ; абразивный износ; усталостный, или осповидный, и окислительный износы.

Для исследования процессов изнашивания деталей в настоящее время имеется значительное количество универсальных и специализированных машин [31], часть которых указана в табл. 14 [5, 6, 7, 8, 9, 10].

В ЦНИИ МПС и транспортных втузах создано значительное количество специализированных стендов для испытания деталей подвижного состава на изнашивание и для выявления условий их работы. В зависимости от задач исследования в этих стендах используются различные измерительные средства. Некоторые из этих методов и оборудование также представлены в табл. 14.

Использование имеющегося универсального и специального лабораторного оборудования наряду с применением расчетно-аналитических методов позволяет с достаточной для практических целей достоверностью решать задачи по изучению условий работы деталей подвижного состава.

За последние годы для изучения условий работы трущихся деталей подвижного состава в эксплуатации нашли применение методы и средства, перечисленные в табл. 15.

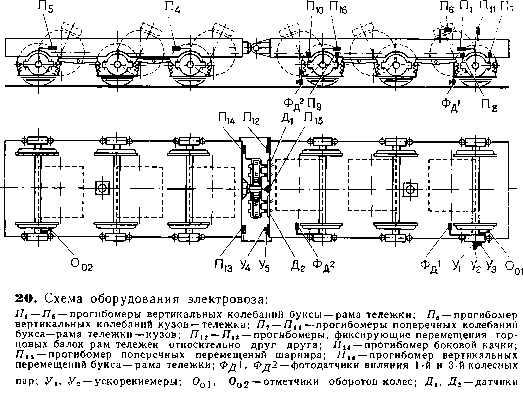

Как правило, при осуществлении эксплуатационных опытов по выявлению условий работы наименее надежных трущихся пар на подвижном составе последний проходит комплексное оборудование измерительными устройствами (рис. 20, 21).

Получаемые после обработки осциллограмм данные, характеризующие относительные движения деталей, позволяют строить графики зависимости измеряемых величин от режима движения, технического состояния единиц подвижного состава и пути и других факторов.

Аналитические выражения, описывающие осциллографические записи относительных, так называемых «паразитных» перемещений различных трущихся деталей, дают наглядное представление о закономерностях относительных перемещений, взаимных положениях деталей при наличии различных износов и нарушениях функциональной- точности механизмов. С той же целью может проводиться дополнительная математическая обработка графиков осциллографических записей по формулам конечных разностей. На основании этого можно составить графики изменения дополнительных скоростей и ускорений, возникающих за счет паразитных перемещений основных трущихся деталей при различном износе. Одновременно выявляются условия, вызывающие уменьшение размеров контактных площадок трущихся деталей, разрыв смазочного слоя, удар и другие причины их повышенного зонального износа.

Таблица 14

Задачи исследования | Метод и лабораторное оборудование |

Изучение износа материалов и деталей машин: |

|

а) определение износа цилиндровых втулок и поршневых колец; | Метод лунок, УПОИ-6 |

б) определение относительной износостойкости при абразивном изнашивании металлов; | Машина Х4-Б |

в) определение предельной несущей способности граничного слоя смазки на металле; | Температурный метод |

г) испытания при коррозионно-механическом изнашивании; | Машина Х2-М |

д) универсальные испытания; | Машина И-47 |

Определение характера трения, проскальзываний, нагрузок и напряжений в зоне контакта трущихся пар типа колесо—рельс | а) Модернизированная машина для испытаний на износ типа «МИ» с использованием упругих пластин с датчиками и пластин с мечеными атомами; |

Определение величины контактной площадки в условиях прямого контакта и с перекосом деталей с различными зазорами в узлах | Пресс и приспособление к нему для обжатия размеченных равномерной сеткой поверхностей. То же с микродатчиками. |

Исследование условий работы шлицевой пары карданных передач тепловозов с нагружением вращающим моментом при продольном скольжении деталей | Стенд и приспособления для испытания шлицевых валов, снабженных микродатчиками. Испытания проводились |

Задачи исследования | Метод и лабораторное оборудование |

Исследование условий работы игольчатых подшипников и цапф крестовин карданных передач тепловозов | а) Стенд с тормозным устройством, двигателем и осциллографической установкой для записи показаний микродатчиков, установленных на цапфах крестовин; |

Ускоренные исследования условий работы деталей и валов различных систем | Электроаналоги. Строились в ЦНИИ МПС, ЛИИЖТе и др. |

Исследование колебаний в механизмах подвижного состава при качении колеса по рельсу. Исследование взаимодействия колеса и рельса | Стенды ЛИИЖТа — механические. Стенд МИИТа — электромагнитный. Стенд ДИИТа — механический |

Исследование условий износа деталей (колесо— рельс) при наличии электрического тока | Стенд РИИЖТа |

Исследование условий работы зубчатых кс- лес тепловозов | Стенд МИИТа и др. Имеется ряд конструкций стендов для исследования зубчатых колес (замкнутый цикл) |

Исследование условий работы деталей дизелей тепловозов (поршневая группа) | Стенд ЦНИИ МПС |

Исследование трения и износа тормозных колодок о колесо | Стенд ЦНИИ МПС |

Исследование работоспособности гасителей колебаний вагонов | Пресс Р-5 ЛИИЖТ |

Исследование дисковых тормозов | Стенд лаборатории АН СССР |

Моделирование процессов трения и износа. Обработка осциллографических данных в лабораторных условиях и непосредственно в опытных поездках | Комплексная, счетно-решающая аналоговая и управляющая установка МИК-1 |

Примечание. Всe записи ведутся на осциллографической бумаге, пленке или магнитофонной ленте.

Отметив методы и средства, нашедшие применение в лабораториях и опытных поездках для исследования условий работы «слабых звеньев» подвижного состава, следует указать на необходимость дальнейшей разработки новых методов и схем оборудования для тех же целей.

Задачи исследования | Метод и средства, применяемые в опытных поездках |

Определение величин относительных перемещений сопряженных трущихся деталей механизмов | Прогибомеры с проволочными датчиками, индуктивные датчики, фотоэлектрические датчики, кинокамеры |

Определение величины ускорения и эффекта удара при перемещении трущихся деталей | Ускорение меры, индуктивные датчики |

Определение поперечных перемещений узла букса — колесо относительно рельса | Фотодиодные устройства (импульсные фотоэлектрические датчики). Емкостные устройства, кинокамера. Для небольших скоростей — устройства с упругими балочками и датчиками |

Измерение вибраций в трущихся деталях | Вибрографы, приборы бесконтактного действия и др. |

Измерения углов поворота колесных пар при определении величины проскальзывания колеса относительно рельса, фиксация углов рассогласования группы движущих колес и колеса-эталона и т. п. | Диски с равными изолированными делениями. Фотодиодные устройства |

Определение напряжений в деталях | Проволочные датчики, ускорение меры |

Определение удельных давлений, напряжений и деформаций в деталях и на их трущихся поверхностях | Безосновные микродатчики |

Измерение износа деталей в эксплуатации | Применение метода лунок (приборы типа УПОИ-6). Оценка количеств; металла в масле на рентгеновское установке. Использование метод; «меченых» атомов |

Определение тяговых усилий, скоростей движения, элементов плана и профиля пути | Динамометрические путеизмерительные и другие специализированны вагоны-лаборатории |

Необходимо максимально упростить подготовку локомотивов и вагонов к испытаниям, обеспечить сохранность деталей при их изучении и возможность ускоренного получения необходимых данных без разборки механизмов [42, 75].

Представляется перспективным управление опытными процессами и параллельная обработка данных с помощью, например, комплексной управляющей решающей и аналоговой машины типа МИК-1, ПУМА-3. Эти компактные устройства можно установить в вагоне- лаборатории без особых затруднений.

Для исследования заданных условий эксплуатации подвижного состава и предотвращения аварийных процессов разрушения трущихся поверхностей (например, перехода от допустимого окислительного изнашивания к изнашиванию схватыванием) значительный интерес представляют работы Б. М. Барбалата и Б. В. Запорожца [35], которые предложили рассматривать пленки окислов металлов, появляющихся на поверхности деталей, в качестве критерия их надежной работы. Согласно этим методам контроль осуществляется измерением электрохимического потенциала рабочей поверхности и гармоническим анализом изменений силы трения.

21. Схема оборудования вагона:

Д1—Д2—датчики напряжений по буксовому узлу; П1—П2 — прогибомеры буксового узла; У2-У3 — ускорение меры буксового узла; Д4-Д6 датчики напряжений по центральному подвешиванию; П3— П6 — прогибомеры центрального подвешивания; Д7—Д8 — датчики напряжений по тормозной передаче; П6 — прогибомер тормозной передачи; У4 —У9 —ускорениемеры на раме тележки; У10 — У12 — ускорениемеры на кузове вагона; П7 — прогибомер упругой площадки; У13 —У15 — ускорениемеры упругой площадки; Д9 — датчики напряжений в штоке гидравлического гасителя колебаний; П8— прогибомер для измерения перемещений штока гасителя

Необратимое разрушение пленок окислов происходит в случае нарушения нормального режима эксплуатации машины (например, при резком увеличении температуры), при этом величина электрохимического потенциала оказывается отрицательной (в мв). Изучение таких количественных показателей процесса трения и изнашивания, как сила и коэффициенты трения, скачкообразность изменения силы трения, проводится гармоническим анализом ее колебаний (работа Б. В. Запорожца). Анализ материалов таких опытов показал связь сил трения с процессом, протекающим на поверхностях. Колебания сил трения, возбуждаемые в системе датчик—узел при наличии окислительного износа, при нормальной работе обычно оказываются в зоне относительно высоких частот до 15 кгц. В случае схватывания происходит переход в зону низких частот около 2 кгц и менее.

Значительную помощь в решении задач износа при переменных условиях работы деталей оказывают электроаналоговые устройства и различные моделирующие машины. В простейшем виде модель является электрической схемой, в которой электрические процессы проходят так же, как в механизмах машин. На такой модели процессы можно изучать при воздействии полного диапазона возмущающего фактора. При правильном выборе и введении в электрическую модель функции, определяющей работу механизма, она достаточно достоверно раскрывает протекающие в нем механические процессы. Здесь можно проследить амплитудно-фазовые характеристики работы звеньев. При решении таких задач могут быть рассмотрены· любые системы и валопроводы, так, например, от поршня дизеля тепловоза до рельса, от рельса до автосцепки или до тормозной колодки, или тормозного диска и т. д. Пример такого исследования дается ниже.

Имеющиеся динамометрические вагоны общего типа преимущественно предназначены для проверки расчетных условий использования локомотивов, рациональных режимов вождения, . оценки силы тяги, расхода топлива или электроэнергии и т. п. Основным их оборудованием является динамометр для измерения тяговых усилий и сопротивления движению подвижного состава. В последнее время стали использовать и электрические динамометры с записью на осциллограф. Измерение чисел оборотов и скоростей движения ведется электрическими тахометрами. Динамометрические вагоны используются также для проверки состояния и регулировки дизель- генераторных установок локомотивов. Для исследования условий работы и особенно причин интенсивного износа отдельных кинематических пар деталей и в целом механизмов подвижного состава этого недостаточно, в связи с чем приходится создавать специальное оборудование.

Оценка надежности и долговечности систем, особенно по эксплуатационным данным, требует длительного периода, который в среднем составляет около трех лет. Необходимо найти возможность резко снизить эти сроки, в связи с чем в печати высказывается ряд соображений По этому вопросу. В основном они сводятся к проведению испытаний в тяжелых условиях путем использования высоких скоростей движения и высоких давлений, введения абразивов в узлы трения и т. д., о чем говорилось ранее. Для таких испытаний нужны специальные стенды с обкаткой на них локомотивов и вагонов перед выпуском в серию. Широко распространено мнение о необходимости обкатывать на стендах любую продукцию машиностроения в условиях наиболее тяжелых эксплуатационных режимов, что обеспечит их дальнейшую работоспособность. Поэтому очевидно, что испытания на опытном кольце должны вестись при соответствующих режимах с учетом условий работы, в которых предстоит эксплуатировать испытуемый подвижной состав.