§ 3. Примеры исследования условий работы «слабых звеньев». В качестве характерных примеров исследования условий работы «слабых» звеньев подвижного состава ниже рассматриваются колесные пары (пример трения качения с проскальзыванием) и гасители колебаний вагонов (пример с трением скольжения).

Одной из главных причин, вызывающих износ трущихся поверхностей бандажей локомотивов, является их относительное скольжение, поэтому исследование процесса качения колеса по рельсу при действии внешнего момента представляет большой интерес.

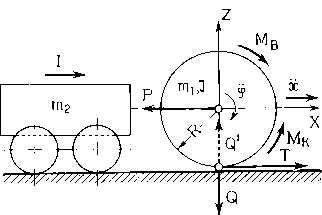

22. Схема реализации ведущим колесом локомотива вращающего момента

Величина силы Т при ранее оговоренных условиях зависит от характера движения колеса по рельсу и находится путем несложных математических решений (в период разгона):

![]() (79)

(79)

При установившемся движении эта формула примет вид:

![]()

По мере увеличения касательной силы, вызываемой действием внешнего момента, возрастает деформация соприкасающихся поверхностей колеса и рельса (упругая и остаточная), наконец, при значительном увеличении этой силы качение может перейти в скольжение.

На рис. 23 приведены результаты, полученные на установке для исследования трения качения в условиях реализации касательной силы (для этого была дооборудована машина типа «МИ» для испытаний на износ, показанная на рис. 19).

Расчет величины вертикальной нагрузки от ролика на пластину производился на основании теории контактных напряжений Герца-Беляева и с учетом истинных нагрузок от колес локомотивов на рельсы. Соответственно этому вертикальная нагрузка от ролика на пластину изменялась в пределах от 30 до 80 кГ.

В процессе опытов осциллографом и специальными приспособлениями на фотопленке записывались перемещения ролика и пластинки, а также величина касательной силы между ними и крутящий момент, передаваемый на ролик.

23. График нарастания разности δ между теоретическим Lт и действительным Lд путями качения ролика по пластине при действии касательной силы Т, не превышающей силы сцепления Fсц

В соответствии с принятой методикой проведения опытов сначала регистрировались указанные перемещения при отсутствии касательной силы (холостой ход), затем касательную силу увеличивали от нуля до значения, не превышающего величину силы сцепления между роликом и пластинкой, и, наконец, ее изменяли от нуля до величины, обеспечивающей срыв сцепления.

По результатам обработки полученных осциллограмм построен график изменения разности между перемещениями соприкасающихся поверхностей ролика и пластинки (рис. 23). Из графика следует, что в процессе качения ролика по пластинке на участке длиной 20 мм образовалась разность между отрезками пути движения ролика и пластинки (действительными и теоретическими путями качения), равная 0,47 мм, или 2,35%. Эта разность складывалась из упругой деформации соприкасающихся поверхностей ролика и пластинки — около 0,3%, пластической (остаточной) деформации — 0,5%, частичного проскальзывания ролика относительно пластинки (на последнем участке) — около 1,55%.

На той же установке были получены осциллограммы для случая, когда касательная сила изменялась от нуля до величины, обеспечивающей полный срыв сцепления, т. е. скольжение. Общее несоответствие действительного и теоретического путей качения составило в этом случае 13%, из которых на деформацию поверхностей ролика и пластинки (упругую и остаточную) приходится лишь 0,6%. Для проверки результатов опытов были разработаны методика и специальные приспособления для исследования качения ролика по пластинке (при действии касательной силы) с использованием меченых атомов на машине «МИ» для испытания на износ.

Поверхность качения пластинки — рельса была обработана изотопом радиоактивного тория с периодом полураспада, равным 10,5 ч.

Интенсивность излучения участков пластинки (через каждые 2 мм) была зарегистрирована установкой со счетчиком Гейгера и специальными приспособлениями. Затем по этой пластинке осуществлялось качение ролика при наличии касательной силы, изменявшейся от нуля до величины, обеспечивающей срыв сцепления. После опыта интенсивность излучения соприкасающихся поверхностей пластинки и ролика вновь регистрировалась. Результаты наблюдений представлены на рис. 24 в виде графика. Сопоставление линий изменения интенсивности излучения участков поверхностей до и после опыта позволяет заметить резкое изменение количества импульсов излучения на участках пластинок № 21, 24 и 29. Это изменение интенсивности свидетельствует о том, что в процессе качения ролика по пластинке имелись частичные проскальзывания, в результате чего вырывались и уносились радиоактивные частицы.

Опыты по исследованию явления перехода от качения к скольжению, проведенные в лабораториях трения и атомной физики, позволили сделать следующие выводы.

- По мере увеличения касательной силы, передаваемой роликом (колесом) на пластинку (рельс), возрастает разность между действительным и теоретическим путями качения. Эта разность является следствием не только упругой и остаточной деформаций соприкасающихся поверхностей колеса и рельса, величина которых незначительна, но и частично вызвана проскальзыванием. Частичное проскальзывание возникает в момент, когда касательная сила преодолевает сопротивление механических связей и молекулярного воздействия контактирующих точек; однако после незначительного смещения соприкасающихся поверхностей условия сцепления изменяются и качение восстанавливается.

24. График изменения интенсивности излучения пластины:

1—до опыта; 2—после опыта; 3 — проскальзывание; 4 — начало скольжения (боксования); N — число импульсов в 1 мин

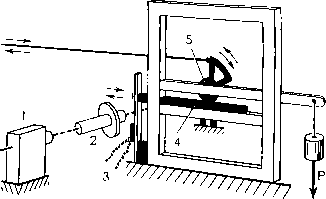

25. Установка для исследования напряжений: 1—кинокамера; 2 — поляризационный прибор с увеличителем; 3 — пружина, создающая касательную нагрузку; 4 — пластина; 5 — ролик

2. Полный срыв сцепления и начало скольжения сопровождаются скачкообразным уменьшением реализуемой касательной нагрузки. В процессе проведения опытов было замечено, что с ростом касательной силы, реализуемой роликом, возрастали потери на преодоление трения качения. Момент трения качения обычно определяется по формуле

![]() (80)

(80)

где k — коэффициент (плечо) трения качения, соответствующий случаю свободного качения колеса по рельсу, т. е. при отсутствии касательной силы;

Q—сила, прижимающая ролик к пластине.

Для изучения этого явления, а также исследования напряженного состояния ролика и пластины при действии радиальной и касательной сил были проведены опыты на специально сконструированной установке (рис. 25) в лаборатории оптических методов исследования.

Ролик диаметром 60 мм и шириной 5 мм и пластина были изготовлены из оптически активного целлулоида. Изменение касательной силы между роликом и пластинкой в процессе их относительного качения регистрировалось осциллографом. Картина распределения напряжений в зоне контактной площадки и ее изменение в процессе качения ролика по пластине фиксировались киноаппаратом.

В результате обработки кинопленки и осциллограмм, полученных в процессе опытов, установлено, что при качении ролика по пластинке в условиях действия радиальной и касательной сил происходит смещение их контактной площадки в сторону, противоположную направлению касательной силы.

26. График смещения геометрической оси контактной площадки К: 1—качение ролика по пластине; 2 — срыв сцепления; 3 —скольжение; l—длина контактной площадки; Т- касательная сила; Fсц— сила сцепления; Q — радиальная сила

При этом переход от качения к скольжению (боксованию) сопровождается скачкообразным сдвигом контактной площадки назад, т. е. в направлении к исходному положению.

На рис. 26 представлен график смещения геометрической оси контактной площадки К ролика и пластинки от начального положения в зависимости от величины действующей между ними касательной силы Т при постоянной радиальной нагрузке. В этом случае наибольшее смещение контактной площадки составило 38% ее длины, а скачок, характеризующий срыв сцепления и переход качения в скольжение.,—27% величины полного смещения. За длину контактной площадки условно принят ее размер по продольной оси пластины.

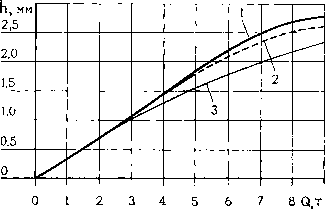

Повышение радиальной нагрузки в 2 раза вызвало увеличение смещения контактной площадки до 45% ее длины. Что касается так называемого «свободного» или «чистого» качения ролика по пластинке, то в этом случае также наблюдалось незначительное смещение контактной площадки, которое составило около 12% ее длины.

Кроме того, в процессе опытов с качением ролика по пластинке в условиях действия касательной силы, не вызывающей срыва сцепления, т. е. скольжения, было отмечено несоответствие теоретического и действительного путей качения, составившее 0,25— 0,35%. По-видимому, это несоответствие обусловлено главным образом деформациями соприкасающихся поверхностей ролика и пластинки.

Таким образом, использование оптического метода для изучения явлений, возникающих в процессе качения ролика по пластинке при действии радиальной и касательной сил, позволяет определить некоторые качественные и количественные характеристики этого процесса, а также изучить напряженное состояние материала колеса и рельса в зоне их контакта при различных сочетаниях величин радиальной и касательной сил.

В частности, имевшееся при качении ролика по пластинке смещение их контактной площадки свидетельствует о значительном возрастании коэффициента трения (плечо К) в условиях совместного действия радиальной и касательной сил.

Описанные опыты позволили сделать следующие основные выводы, имеющие важное значение для исследования условий работы и изнашивания пары колесо—рельс.

- Процесс качения колеса по рельсу в условиях реализации силы тяги или тормозной силы представляет собой сложное явление, которое качественно отличается от «свободного» или «чистого» качения.

Этот второй вид трения качения, когда действует внешний момент (касательная нагрузка), сопровождается не только деформациями соприкасающихся поверхностей, но и частичным их проскальзыванием (микропроскальзывание), которое при соответствующих условиях может привести к полному скольжению, т. е. боксованию или юзу. При этом момент перехода трения качения в трение скольжения характеризуется скачкообразным снижением касательной реакции рельса, действующей на колесо; величина этого снижения определяется разностью между коэффициентом сцепления и коэффициентом трения скольжения.

Частичное проскальзывание, наблюдаемое при качении колеса по рельсу в условиях реализации касательной силы, близкой по величине к силе сцепления, является почти неизбежным, но оно незначительно и может не вызывать полного срыва сцепления, т. е. скольжения.

Действие сил инерции, способствующее непрерывной смене контактирующих точек поверхностей колеса и рельса, т. е. условий сцепления, препятствует переходу частичного проскальзывания в полный срыв сцепления и скольжения.

- Сила трения качения в условиях действия радиальной нагрузки и внешнего вращающего момента хотя и сравнительно мала, но значительно больше, чем в случае свободного качения.

- Износ поверхностей качения, например бандажей ведущих колесных пар, обусловливается не только периодически повторяющимися деформациями их, но и относительным частичным проскальзыванием. При этом в эксплуатации возможно появление разнонапряженных зон с высокими температурами нагрева, структурными превращениями и разрушениями поверхностного слоя.

27. Кинематическая схема стенда для исследования трения качения:

1 — рельсовая дисковая пара; 2—движущая колесная пара; 3—свободная колесная пара; 4 — нагрузочное устройство; 5 — микродатчики; Мт — крутящий момент; Р — нагрузка от колеса на рельс; Q — груз

Чем меньше разность между максимальным значением силы тяги по сцеплению и реализуемой касательной силой, тем больше возможность возникновения частичного проскальзывания. Как показывают лабораторные опыты, относительная величина этого проскальзывания составляет около 2%. Для различных типов локомотивов такое проскальзывание будет изменяться в зависимости от вида передачи и других условий.

Дальнейшее исследование ряда смежных вопросов проводилось с помощью дополнительных теоретических расчетов по оценке сопротивления, возникающего при трении качения; кроме того, использовался стенд, схематически показанный на рис. 27.

В этом стенде (созданном в ЛИИЖТе), имитирующем качение колес по бесконечным рельсам, коэффициент геометрического подобия равен 1/8. Стенд позволяет условно изменять план и профиль пути. Касательная сила на площадке контакта создается с помощью тормозного устройства. Динамометрическая муфта позволяет измерять крутящий момент, развиваемый на валу рельсовой пары, а микродатчики, заделанные в отверстиях бесконечного рельса, — удельное давление на площадке контакта колеса и рельса. Микродатчики залиты массой, изготовленной на основе эпоксидной смолы ЭД-6. Запись показаний датчиков, измеряющих давление, проводилась с помощью осциллографа ОТ-24. На ленте осциллографа одновременно записывалась нагрузка от колеса на рельс, касательная сила трения и длина контактной площадки; последняя сопоставлялась с контрольным участком на рельсовом диске и отметкой на киноленте.

На стенде можно определить значение плеча трения качения, что позволяет сопоставить результаты теоретических расчетов с результатами экспериментов.

Результаты исследования на стенде позволяют построить графики изменения длины полуплощадки контакта, изменения плеча трения качения, смещения равнодействующей. При этом установлена зависимость плеча трения качения от упругости материала, удельного давления, диаметра колеса, качества поверхности, касательной силы и других факторов.

Этот же стенд был использован при разработке устройств для увеличения сцепления колеса с рельсом (механических и электрических) [44].

Ранее работники ЛИИЖТа исследовали работу распределителей сцепного веса на паровозах для снижения боксования, уменьшения количества случаев пользования песком и снижения износа бандажей колес и рельсов. В настоящее время с этими же целями исследуются электромагнитные устройства на электровозах. Электромагнитные усилители сцепления имеют вид катушек, подвешенных к буксам с таким расчетом, чтобы колесные пары являлись сердечниками.

В процессе экспериментов на вышеуказанном стенде измерялись: нормальная нагрузка от колеса на рельс; касательная нагрузка в пределах площадки контакта колеса с рельсом; ток в цепи двигателя; ток в цепи катушек; момент сил сопротивления на главном валу; угловые скорости движущей и поддерживающей колесных пар; относительные проскальзывания движущей колесной пары при качении по рельсовым направляющим. Относительное проскальзывание фиксировалось дифференциальной сельсинной системой, которая отмечала момент срыва сцепления и начала скольжения движущей колесной пары. Дополнительные нажатия колеса на рельс, возникающие при действии магнитного потока, измерялись микродатчиками омического сопротивления, вмонтированными в поверхность головки рельса.

Стендовыми испытаниями установлено, что при наличии магнитного потока на площадке контакта колесо—рельс и при росте нажатия колеса на рельс на 7% коэффициент сцепления увеличивается на 15—20%. Это дало основание для перенесения опытов на электровоз.

Данные, полученные в процессе лабораторных, а затем и натурных испытаний электровозов BЛ23, позволили предположить, что прирост силы тяги по сцеплению (≈15%) обусловлен увеличением

физического коэффициента сцепления. Особый интерес представляют условия реализации силы сцепления при наличии магнитного поля. Известно, что с увеличением скоростей движения затрудняется подача песка и его эффект снижается. Сопротивление движению и износ при пользовании песком возрастают.

В свете изложенного электромагнитные устройства имеют определенную перспективу применения. На этом принципе могут быть созданы противобоксовочные устройства, реагирующие на появление проскальзывания — дифференциальная сельсинная система, настраиваемая на определенную величину угла рассогласования колес при качении. Сохранение функциональных свойств звеньев размерной цепи связано с их износом и режимом движения. Изучение влияния этих факторов было проведено [10] на электровозах ЧС2, ЧС2Т и ЧС2М. При этом были рассмотрены размерные цепи как в системе экипажа, так и в системе экипаж локомотива — путь. Все параметры, характеризующие размерные цепи при определенном состоянии по износу деталей, будут изменять свои значения в зависимости от скорости движения и прямо связаны с характером качения колес по рельсам (положением, величиной проскальзывания и т. д.). Важнейшее значение при этом имеет ограничение по ширине колеи и параметры извилистого движения (длина волны и амплитуды) колесной пары. Разработанное в ЛИИЖТе фотодиодное устройство позволило с достаточной точностью записать эти характеристики при скоростях до 200 км/ч.

Перед проведением опытных поездок были составлены исходные размерные цепи [65, 81 ] экипаж—путь электровоза в горизонтальной и вертикальной плоскостях. Таким образом были выявлены все конструктивные зазоры в соединениях, а также зазоры при определенных допусках на износ.

Следует сказать, что, например, износ валиков рессорного подвешивания за период между подъемочными ремонтами достигает 3,5 мм.

После пробега примерно 30 тыс. км значителен износ трущихся поверхностей карданного вала, деталей буксового узла, бандажей и т. д. Эти данные наблюдений в эксплуатации были учтены в контрольных расчетах размерных цепей [10]. Другие данные для расчетов функциональных размерных цепей в условиях движения были получены при опытных поездках. При этом были записаны траектории извилистого движения колесных пар локомотива для различных скоростей и размеров рельсовой колеи, что изменяет интенсивность изнашивания деталей.

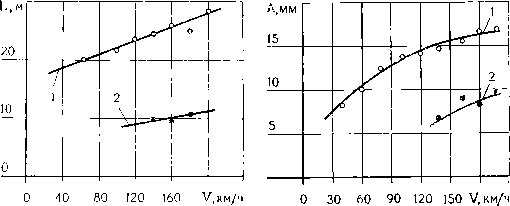

В опытных поездках запись траекторий извилистого движения колесной пары осуществлялась при помощи фотоэлектрического следящего устройства (рис. 28). Опытный локомотив не имел проката бандажей. Измерения проводились при определенных скоростях и средней ширине колеи 1 526,2 мм. При этом установлено, что с увеличением скорости движения амплитуды виляния колесных пар возрастают и достигают максимальных значений при скорости около 120 км/ч.

28. Фотодиодное устройство для записи колебаний узла букса — колесо относительно рельса:

1— лампа; 2 — кронштейн; 3 — направляющая пластина; 4 — держатель фотодиодов; 5 — болты; 6 — шкалы; 7 — фотодиоды; 8 — отражатель: δ—зазор между гребнем колеса и рельсом

С целью определения дальнейших изменений амплитуды виляния при увеличении скорости методом наименьших квадратов найдены формулы функций А=f(V) для конкретных колесных пар. Таким образом, было установлено, что амплитуды снижаются, а длина волны виляния растет с увеличением скорости. Следовательно, с точки зрения изнашивания колес от поперечных перемещений наиболее неблагоприятна скорость около 120 км/ч. Наибольшая раскачка вагонов на нормальной европейской колее также происходит при скорости движения около 100—110 км/ч [82]. Из осциллограмм извилистого движения были определены скорости и ускорения поперечных колебаний колесных пар. Расчеты по разложению периодической функции в ряд Фурье произведены на ЭЦВМ «Минск-1».

Гармонический анализ позволил определить аналитические выражения для кривых извилистого движения колесных пар. Наряду с анализом явлений, связанных с поперечными перемещениями колесных пар, было исследовано влияние вертикальных колебаний тележки электровоза и колесной пары на продольное проскальзывание.

Высокие вертикальные ускорения (около 50 g) могут привести к значительной разгрузке колесных пар и, следовательно, усилению проскальзывания.

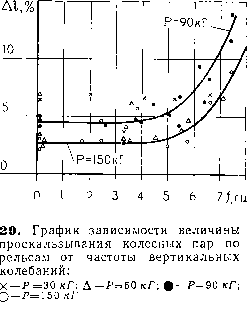

Исследование влияния вертикальных колебаний на проскальзывание колес по рельсам было проведено в лабораторных условиях на специально оборудованном стенде. На этой установке был смоделирован процесс качения колесных пар по рельсам. При этом были рассмотрены дифференциальные уравнения движения колесной пары, выяснены связи касательной реакции рельса с частотой вертикальных колебаний. Критерии геометрического и силового подобия устанавливались из условия равенства величин наибольших удельных давлений по контактным площадкам колеса и рельса в натуре и на модели.

Размеры площадки контакта и величины давлений определялись по формулам теории упругости.

Средние частоты колебаний рамы тележки на рессорном подвешивании для электровоза ЧС2Т были определены в опытных поездках. Они составили при V = 60 км/ч 3 гц, при V = 120 км/ч 5 гц и при V = 169 км/ч 7 гц. Эти частоты воспроизводились на стенде. Кривые зависимости проскальзывания колес от частоты вертикальных колебаний приведены на рис. 29. Увеличение частоты выше 5 гц приводит к увеличению проскальзывания ведущей колесной пары, что может сопровождаться значительной интенсификацией износа поверхностей катания бандажей.

Изменение частоты оказывает большее влияние на величину проскальзывания, чем изменение амплитуды возмущающей силы.

В результате всех испытаний установлено, что извилистое движение колесных пар увеличивает продольное проскальзывание на 15—20% независимо от статической нагрузки, момента сопротивления и амплитуды возмущающей силы.

Опыты проводились на прямых участках пути, имеющих различную ширину колеи, что позволило оценить влияние этого фактора на колебания колесной пары. Поперечные перемещения колесной пары при прохождении участка суженной колеи (1 519 мм) снижались с 15—20 до 10—12 мм. Набегание гребня отсутствовало. Частота колебаний несколько возрастала, длина волны уменьшалась с 27—33 до 15—20 м.

Снижались поперечные колебания кузова относительно рамы тележки. Поэтому вероятно можно ожидать благоприятного влияния сужения колеи на износ, хотя здесь и требуются дополнительные исследования. Значительные и резкие перемещения (броски при входе и выходе) записаны при проходе кривых и стрелочных переводов.

График среднего значения длины волны виляния первой колесной пары в зависимости от скорости движения показан на рис. 30 Изменение амплитуд представлено на рис. 31.

30. График зависимости средних значений длин волн виляния L первой колесной пары электровоза ЧС2М от скорости:

- — на участке пути с колеей 1 52 5 мм,

- — на участке пути с колеей 1 519 мм

31. График изменения средних значений амплитуд поперечных колебаний А колесных пар в рельсовой колее:

- — на участке пути с колеей 1 525 мм;

- — на участке пути с колеей 1519 мм

Для определения максимально возможных поперечных и продольных разбегов колесных пар относительно рамы тележки для новых и изношенных буксовых узлов с учетом изменений, происходящих в процессе движения, был вторично выполнен расчет размерной цепи: бандаж колесной пары — рама тележки. Решение находилось по методу максимум-минимум.

Проверки функциональных размерных цепей с учетом износа экипажной части, колес, пути, а также скорости движения дают возможность более правильно назначить предельно допустимые размеры в эксплуатации.

Выполненное исследование позволило установить, что износ рессорных валиков, достигающий 3,5 мм, приводит к такому изменению вертикальной размерной цепи колесо—рама тележки, которое может вызвать удары буксы о раму тележки. Износ буксовой направляющей и стакана приводит к образованию зазора, способствующего увеличению поперечных колебаний электровоза до недопустимых значений, и т. д.

В опытных поездках установлена связь проскальзывания не только с извилистым движением колес при определенных скоростях и зазорах в системе, но и с вертикальными колебаниями. Длины волн виляния колесных пар возрастают при увеличении скорости движения (от 8 до 50 м). Амплитуды поперечных колебаний колесных пар достигают максимума (примерно 15 мм) при 120—140 км/ч, а при дальнейшем увеличении скорости имеют тенденцию к снижению.

На суженных участках пути (колея 1 519 мм) амплитуды также снижаются.

Исходя из вышеизложенного, можно предположить, что увеличение скоростей движения электровозов ЧС-2 до 180—200 км/ч не вызовет интенсификации изнашивания его деталей. Наихудшим по изнашиванию является диапазон скорости 120—140 км/ч. Ниже даны рекомендации по снижению износа деталей путем введения дисульфидной смазки в шарниры рессорного подвешивания, упрочнения· цапф крестовин карданных валов и др. Для снижения виляния колесных пар (особенно после пробега 550 тыс. км) рекомендуется · снизить зазор между направляющей и стаканом буксы при выпуске · из ремонта до 0,5 мм.

Наряду с фотодиодным устройством для записи извилистого- движения большой интерес представляет устройство для бесконтактной записи температур на поверхности катания колес.

Это же устройство может позволить следить в пути за температурой букс вагонов проходящих поездов. Следует заметить, что в процессе ранее проведенных на Октябрьской железной дороге опытных поездок с высокими скоростями движения на поверхностях катания были отмечены наплывы и срывы металла при наличии цветов побежалости. Признаки высокого нагрева при -торможениях· подтверждаются и повреждением окраски бандажей. При этом была обнаружена высокая интенсивность нарастания проката бандажей и были случаи их поворота по ободу. Отсюда следует, что в борьбе за снижение износа бандажей, а в дальнейшем и цельнокатаных колес высокоскоростных локомотивов и вагонов особое значение приобретает температурный фактор, характеризующий условия их работы.

В проведенных ЛИИЖГом опытах на электровозах ЧС2М инфракрасный датчик был установлен на расстоянии 25 мм от поверхности катания первой колесной пары. Сигналы подавались на шлейф осциллографа Н-105. Испытания показали пригодность этого метода с некоторыми усовершенствованиями. Безусловно, особый интерес представляет проведение температурных испытаний колес- локомотивов и вагонов в тяжелых составах на высоких скоростях движения с интенсивным торможением. Однако даже в описываемых опытах (поезд состоял из двух локомотивов и трех вагонов) при снижении скорости с 200 до 160 км/ч в результате торможения температура бандажей увеличивалась примерно до 300 °C. В дальнейшем необходимо также более тщательно исследовать температуры в зоне контакта бандажа с рельсом.

С целью исследования условий изнашивания ряда сопряженных· деталей сделана попытка рассчитать пути трения деталей в зависимости от скоростей движения и амплитуд колебаний колесных пар электровоза. Эти данные необходимо увязывать с появлением перекосов и изменениями термодинамических нагрузок в зонах контакта.

Исследования условий работы колесных пар, шаровых соединений тележек, карданных передач, шарниров рессорного подвешивания и ряда других деталей экипажа показывают, что при правильной эксплуатации электровоза увеличение скоростей движения не вызывает увеличения количества отказов.

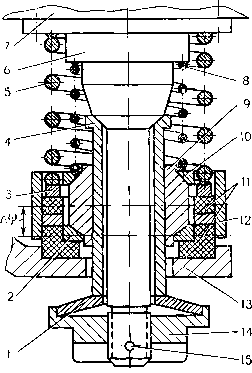

Для изучения механизма разрушения и износа поверхностей катания колес вагонов в ЛИИЖТе была сконструирована и изготовлена лабораторная установка (рис. 32). В основу кинематической схемы установки положено качение шарика из закаленной рельсовой стали по криволинейной поверхности образца с заданными процентом проскальзывания, скоростью качения и нагрузкой. В качестве образцов использовались кольца, вырезанные из ободов цельнокатаных колес. Износ образцов оценивался глубиной дорожки качения, образовавшейся на их поверхности при постоянном числе оборотов шпинделя и неизменной удельной нагрузке. Образцы крепились в специальном зажимном устройстве, которое устанавливалось на подшипниках качения, и при наличии крутящего момента от силы трения могли поворачиваться вокруг своей вертикальной оси. Зажимное устройство посредством гибкой нити было связано с балочкой, на которой были наклеены проволочные датчики сопротивления.

Величина деформации балочки, являющаяся показателем силы трения, фиксировалась на ленте осциллографа. В качестве привода был использован механизм сверлильного станка с диапазоном скоростей шпинделя 200—1 450 об/мин. Проскальзывание шарика по плоскости осуществлялось торможением с помощью сферической колодки, прижимавшейся к шарику электромагнитом постоянного тока. Длительность режима проскальзывания регулировалась реле времени, причем проскальзывание имело место на протяжении одного или нескольких оборотов. Нагрузка создавалась навешиванием грузов на рычажную систему, ее величина определялась заданными удельными давлениями. При изготовлении опытных образцов было предусмотрено сохранение остаточных напряжений, образовавшихся вследствие пластической деформации металла поверхности катания колес.

32. Схема экспериментальной установки для исследования износа и контактной усталости поверхности качения колес:

1— груз; 2 — редуктор; 3 — осциллограф; 4 — токосъемник: 5—шпиндель; 6 — усилитель; 7— стабилизатор напряжения; 8 — компенсационная пружина; 9, 12 — шарикоподшипники; 10,13 — шарики; 11 — прогибомер; 14 — пластина; 15 — балочка для измерения износа; 16 — образец; 17 — опорная плита; 18 — микродатчик; 19—тормозная колодка 20 — электромагнит; 21 — термопара; 22 — гибкая нить; 23 — мерительная балочка

Поэтому образцы, представлявшие собой цилиндрические кольца, диаметр которых был равен диаметру колес по кругу катания, т. е. 950—1050 мм, не разрезались на части. Особый интерес представляло изучение влияния состояния поверхностного слоя на интенсивность изнашивания колес. Для этого испытывались образцы, подвергшиеся различным методам механической обработки и имевшие эксплуатационный наклеп.

В ходе опытов установлено, что повышенной стойкостью к усталостному разрушению обладают образцы, у которых наклепанный в эксплуатации слой металла был сохранен полностью или частично.

В результате длительной эксплуатации в ободе колеса происходит перераспределение исходных остаточных напряжений первого рода, которые в зависимости от знака оказывают разное влияние на износостойкость и контактно-усталостную прочность поверхности катания.

Исследованию остаточных напряжений в поверхности катания колес придавалось также важное значение. Для этого из колеса вырезали нижнюю часть обода вместе с диском и ступицей и полученное кольцо разрезали по высоте на две части: одна часть подвергалась послойной расточке, другая — обточке.

Деформации, возникающие в процессе расточки двух смежных колец, вырезанных из верхней части обода, измерялись, и путем сложения двух неполных эпюр строилась полная эпюра остаточных напряжений в исследуемом сечении.

Исследования, проведенные с целью определения внутренних напряжений в цельнокатаных колесах, позволили сделать ряд выводов.

- У длительно эксплуатировавшихся колес наибольшие по величине остаточные напряжения сосредоточиваются главным образом в ободе.

- Наиболее благоприятное распределение остаточных напряжений наблюдается у колес, на поверхности катания которых имеется наклепанный металл. В этом случае на поверхностях катания и диска образуются напряжения сжатия, а в нижней части обода и в ступице — напряжения растяжения.

- Снятие наклепанного металла при обточке колес сопровождается неблагоприятным перераспределением напряжений, так как на поверхности катания образуются остаточные напряжения растяжения. Ряд организаций, в том числе ЛИИЖТ, решает задачи создания новых типов тележек вагонов и модернизации существующих с учетом влияния износа деталей на изменение динамических характеристик вагонов высокоскоростного движения. Одновременно решаются задачи организации ремонта, обеспечивающего высокую надежность вагонов.

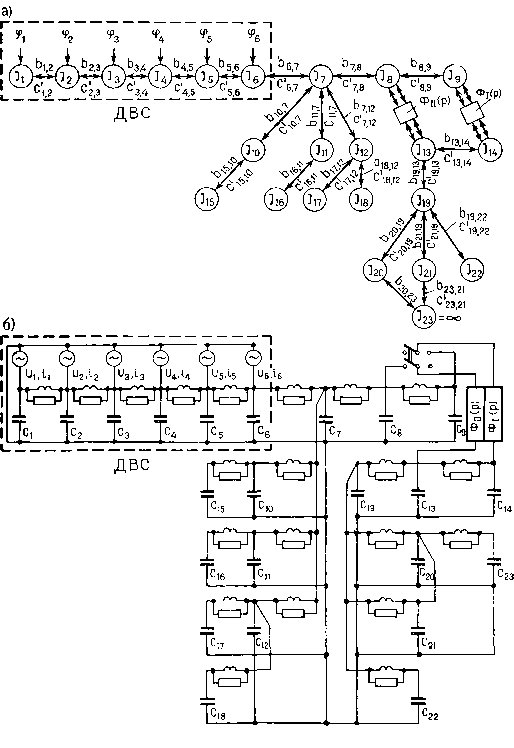

Особенностями современного подхода к выбору допусков на изготовление, сборку деталей в узлы и ремонт является не только прочностной расчет, но и одновременный учет влияния изменения размеров в процессе износа на изменение напряжений, перемещений, ускорений и других факторов. При этом определяется влияние износа на плавность хода и надежность вагона. С увеличением скоростей движения увеличилась скорость износа деталей рессорного подвешивания, тормозной системы и заметно возрос износ деталей гасителей колебаний вагонов. Это можно объяснить тем, что этот вопрос недостаточно исследован. В качестве следующего примера приведено исследование износа деталей системы подвешивания. Б. И. Вишняков [20] аналитически исследовал условия работы фрикционных гасителей колебаний вагонов с точки зрения оценки влияния форм и углов наклона поверхностей трения втулки.

Н. С. Продан [62] провел всестороннее исследование той же системы с целью изучения условий работы ее деталей и установления предельных допусков на их износ.

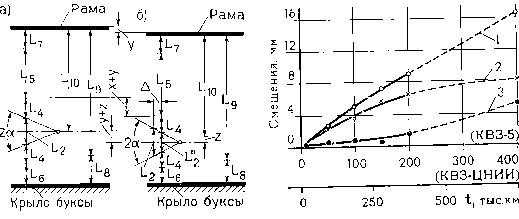

33. Схема устройства буксового фрикционного гасителя тележки типа КВЗ-ЦНИИ:

1 —тарельчатая пружина; 2 — нижнее кольцо; 3— кольцо; 4 — втулка; 5 — наружная пружина; 6 — шпинтон; 7 — рама тележки; 8 — внутренняя пружина; 9 — сухарь; 10 — верхнее кольцо; 11 — резина; 12 — обечайка; 13 — крыло буксы; 14 — корончатая гайка; 15 — шплинт; Δψ —перемещение нейтрального положения сухарей под действием общего веса вагона

Оба вышеуказанные исследования дали сопоставимые результаты. Для пары трения шпинтон-втулка предельный износ принят из условия предупреждения роспуска тарельчатых пружин. С этой целью была изучена деформативная способность новых и старогодных тарельчатых пружин под возрастающей нагрузкой (рис. 33 и 34).

Если учесть, что при затяжке корончатую гайку приходится часто отворачивать почти на 1/6 оборота для совмещения паза в гайке с отверстием в шпинтоне под шплинт, т. е. примерно на 0,9—1 мм (шаг резьбы 6 мм), то остаточная затяжка составляет около 5 тс, а средний ход до роспуска приблизительно равен 2,25 мм, что и принято за lпред, но с поправкой на угол наклона заплечика в 45°, т. е. 1,58 мм.

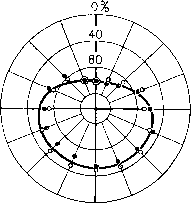

Для втулок принять на основании изучения профилей углубления от износа (рис. 35 и 36). Для определения момента развития угла наклона кромки углубления к оси втулки до критического на рис. 35 измерялись углы а'. Затем выполнялся их пересчет в углы у по выражениям:

![]()

где а — действительный угол наклона касательной образующей втулки;

0,09 — коэффициент, обусловленный масштабом рисунков;

р — половина угла конусности втулки, что соответствует примерно 26'.

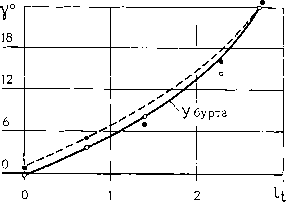

Затем был построен график изменения угла у в зависимости от износа втулки (рис. 37).

Предельный угол γ≈17-19° образуется при износе втулки 2,0— 2,1 мм со стороны максимальной выработки.

Чтобы пересчитать износ 2,0—2,1 мм. на значение износа по диаметру, была выполнена статистическая обработка с целью определения коэффициента перехода, который составил 1,54— 1,56; т. е. предельный износ по диаметру втулки получился равным 3,2 мм.

За отказ кольца принят такой случай, когда вследствие его утонения при износе получается нежелательный роспуск внутренней пружины гасителя более 25 мм.

34. График деформаций тарельчатых пружин при испытании на сжатие в соответствии с ГОСТ 3057- 54: 1 — новые; 2 — после одного года работы; 3—после двух лет работы: h — деформация; Q — нагрузка

- Картина развития профиля углубления от износа по образующей втулки:

l— износ; а — расстояние от бурта

Рис. 36

Рис. 37

- Годограф износа втулки по окружности. Верхняя часть рисунка соответствует стороне втулки, повернутой к продольной оси вагона:

● —для длинных втулок; О— для коротких втулок

- График изменения углов γ в зависимости от максимального одностороннего износа втулки lt

Рис. 38 Рис. 39

- Размерные цепи буксовых фрикционных гасителей: а — нового; б — изношенного

- График смещений характерных точек размерной цепи буксового фрикционного гасителя при эксплуатации без замены деталей:

1 — роспуск внутренней пружины; 2 — общая просадка узла; 3 — смещение нейтрального положения сухарей

В этом случае пружина оказывает вдвое меньшее нажатие на сухарь, а узел теряет работоспособность. Поэтому был выполнен анализ размерной цепи гасителя и ее изменения в процессе эксплуатации (рис. 38 и 39).

При анализе изменений размерной цепи использованы следующие математические взаимосвязи:

∆L10=z — смещение нейтрального положения сухарей;

α — угол конусности сухарей;

х — роспуск внутренней пружины;

у — общая просадка узла;

f1 и f2 — гибкости наружной и внутренней пружин.

На основании экстраполирования данных графика рис. 39 было установлено, что при износе колец по вертикали 10,6 мм наступает предельный роспуск внутренней пружины. С учетом угла наклона поверхности сопряжения кольцо — сухарь к оси узла в 50° это составляет 8,12 мм, что и было принято за Дред.

Предельный износ сухарей принят 4 мм на основании металлографического исследования прокаливаемости стали 45. На глубине около 4 мм твердость падает до HV250—280, что служит причиной интенсивного износа.

Заканчивая эту главу, следует сказать, что на универсальном или специальном лабораторном оборудовании с помощью современных измерительных средств можно решать .многие задачи по определению условий работы деталей, снижающих надежность подвижного состава, и по установлению предельных износов деталей. Однако теоретическое исследование динамических взаимодействий звеньев более сложных механизмов и систем, например тепловозов с гидравлической передачей, во всем диапазоне режимов работы очень сложно и трудоемко, а подчас и практически неосуществимо без применения электронных вычислительных машин. При этом особый интерес представляет изучение влияния износа на работу механизмов или, наоборот, влияние жесткости системы, например валопровода, с точки зрения условий возникновения вибраций (по демпфирующим свойствам конструкционного материала) на интенсивность износа отдельных его звеньев.

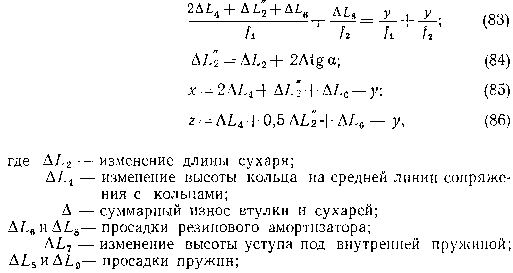

Такие задачи можно решать удобно и быстро с помощью аналоговых электрических моделей. В ЛИИЖТе был построен электроаналог для исследования условий работы трущихся деталей магистрального тепловоза ТГ102 с гидропередачей. Естественно, эффективнее было бы использовать такие электроаналоги в стадии проектирования нового подвижного состава; это позволило бы своевременно обнаружить многие недостатки и исключить их еще при проектировании.

Для количественного исследования структурной схемы механизма передачи движения тепловоза необходимо знать параметры механических величин, входящих в электроаналог.

40. Электроаналог структурной схемы механизма передачи движения по валопроводу тепловоза ТГ102

Так, например, основными параметрами валопровода тепловоза ТГ102 в электроаналоге (рис. 40) являются массы или моменты инерции Д, скоростные сопротивления bi и жесткости Сi. Основными электрическими параметрами схемы являются емкость С, индуктивность L и сопротивление r. На схемах ФI(р) и ФII(р) — передаточные функции. Математическое обоснование построения схемы не входит в задачу настоящей книги. Однако важно отметить, что построенный электроаналог позволил установить следующее.

- Учет влияния таких демпфирующих механизмов в валопроводе тепловоза ТП02 с гидропередачей, как гидромуфты, гидротрансформаторы, дизели, компрессоры, насосы, вентиляторы, дает возможность получить более правильную характеристику работы валопровода. Поскольку указанные устройства влияют на возникновение крутильных колебаний и их частоту, можно выявить также оптимальные условия работы валопровода путем введения различных величин демпфирования и соответствующего анализа. Использование такой схемы в процессе проектирования новых передач способствует выявлению оптимальных точек подключения вспомогательного оборудования.

- В элементах валопровода имеются обратные связи по первой производной от угла поворота, которые могут быть учтены.

- Имеется возможность выбора оптимальных условий работы коленчатого вала дизеля и валопровода путем изменения при проектировании цикличности работы поршневых групп и конструктивнотехнологических параметров отдельных элементов валопровода.

- Возмущающие воздействия имеют сложную форму и характеризуются широким спектром гармонических колебаний. Частоты выше резонансных для элементов валопровода особенно вредны. Крутильные колебания на этих частотах вызывают деформацию участка такого элемента, имеющего недостаточную жесткость.

При эксплуатации тепловоза ТГ102, как уже отмечалось, обнаружены частые отказы по крестовинам карданной передачи, в частности на участке дизель— повышающий редуктор [67]. Обнаружено резкое бринеллирование цапф иглами подшипников. На основе вышеизложенного анализа параметров жесткости этого участка валопровода выявлено влияние составляющих крутильных колебаний на интенсивность образования указанных повреждений цапф. Это исследование содействует правильному выбору конструкционных материалов узла и технологических процессов упрочнения его деталей. Не исключено применение виброгасителей высокочастотных колебаний до крестовины, что может повысить долговечность и надежность указанного участка валопровода.

Особый интерес представляет учет влияния внешнего источника возмущения для участка турбинное колесо — движущие · колесные пары — рельсы. Его воздействие имеет неустановившийся характер и требует тщательного изучения.

На основании исследования с помощью электроаналога вскрываются звенья, наиболее подверженные разрушающему действию вибраций. Кроме ранее отмеченных причин преждевременных повреждений цапф крестовин и шлицев карданных валов, исследование на электроаналоге дает основание полагать, что усиленные вибрационные колебания зубчатых колес редуктора на тех же частотах вызывают ускоренный выход из строя повышающего редуктора и прилегающих к нему устройств. Реактивные колебания коленчатого вала двигателя на этих же частотах могут быть причиной повышенного износа деталей поршневой группы. Частоты колебаний, создаваемых работой поршневых групп дизеля, соизмеримы с собственными частотами колебаний элементов валопровода дизеля, что ухудшает условия работы коленчатого вала, вызывая резонанс в диапазоне частот 150—180 гц.

В процессе исследования с помощью электроаналога системы валопровод— турбоколесо — путь были определены частоты колебаний различных элементов. Характерной положительной особенностью ведомой части является отсутствие перекрытия по резонансным интервалам колебаний. В более тяжелых условиях находится узел выходной шестерни с ведомыми шестернями реверсивного механизма. Основными источниками возмущения являются: а) работа карданных валов; б) воздействие пути на силовую передачу; в) непроизводительная циркуляция, энергии в валопроводе. Интересно отметить, что если бринеллирование цапф крестовин верхнего карданного вала во многом зависит от резонансных колебаний, то для осевых карданных валов это является следствием стационарных рабочих усилий, а также рассогласования по углу поворота карданных ветвей тележки и паразитных движений колесных пар. В результате этих явлений на карданных валах появляются вынужденные скручивающие усилия, частично отрабатываемые элементом валопровода «выходная шестерня».

В заключение следует сказать, что метод лабораторного исследования с помощью электроаналогов экономичен, быстр и достаточно достоверен для исследования динамики механизмов, определения опасных режимов и выявления недостаточно надежных звеньев. Однако, как отмечалось ранее, большое значение имеют также исследования в условиях эксплуатации, например с целью определения влияния увеличения зазоров в узлах в результате износа на прочность деталей и на рост относительных перемещений деталей при различных скоростях движения. Это позволяет повысить достоверность устанавливаемых предельных размеров.