§ 3. Организационные задачи повышения эксплуатационной надежности подвижного состава.

До сих пор задачи исследования надежности подвижного состава решаются производственниками и научными работниками во многих случаях эпизодически и разрозненно. Перед железнодорожниками, как и перед работниками других отраслей народного хозяйства, поставлены задачи разработки системы бездефектной работы на всех стадиях проектирования, постройки и эксплуатации машин и механизмов. Имеется в виду организация систематической и плановой работы в области обеспечения оптимальной надежности и долговечности локомотивов и вагонов. Главным показателем научной организации труда (НОТ) является соответствие существующей системы организации труда современному уровню научно-технического прогресса. Надежность подвижного состава является одним из основных числовых показателей качества работы железных дорог и отображает степень внедрения НОТ.

Появление на транспорте новой техники и рост скоростей движения (в опытных поездках достигнуты скорости до 200 км/ч) несовместимы с устаревшими формами управления ремонтно-эксплуатационным производством, отсталыми способами контроля, ремонта и т. д. Затрачиваются большие средства на поддержание в исправном состоянии разнообразных машин и механизмов. Эти средства составляют в Советском Союзе более 7 млрд. руб. в год при занятости в ремонтном производстве около 2 млн. чел. и 800 тыс. станков. Поэтому в области эксплуатации и ремонта особенно необходимо применение основных положений НОТ. Требуется постоянная учеба кадров, способных контролировать практическое применение достижений науки и техники, и соответствующая организация труда в депо, на ремонтном заводе, в службах управления дороги и т. д. Основные задачи организации систематической работы по повышению эксплуатационной надежности железнодорожного транспорта вытекают из общих задач, которые, в частности (табл. 3) [71 ], сформулированы в основных наметках Института машиноведения и автоматизации Государственного комитета по машиностроению при Госплане СССР.

В последние годы в транспортных институтах и на дорогах были созданы совместно действующие группы и лаборатории надежности

(Приднепровская, Горьковская, Свердловская и некоторые другие железные дороги). Работы по повышению надежности подвижного состава были выполнены объединенными исследовательскими коллективами и группами, действующими на общественные началах (например, ЦНИИ МПС — ЛИИЖТ— Октябрьская железная дорога, ДИИТ— Приднепровская железная дорога, РИИЖТ— Северо-Кавказская железная дорога).

Таблица 3

Научные направления | 1966- 1970 гг. | 1970—1980 гг. |

Теория надежности и долговечности машин и приборов | Составление унифицированных методов расчета надежности и долговечности. Использование ЭВМ для расчетов. Моделирование на ЭВМ эксплуатационных воздействий | Разработка теории систем, оборудованных активным контролем и свойствами самовосстановления рабочих функций |

Физические основы надежности материалов | Исследование распада | Исследования сверхпрочных и сверхстойких материалов |

Надежность и долговечность деталей и элементов машин | Исследования косвенных физических признаков утраты работоспособности машин для проектирования нх надежности | Определение эксплуатационных свойств новых материалов моделированием на ЭВМ |

Экономические проблемы надежности и долговечности машин | Анализ целесообразного уровня надежности с помощью ЭВМ и др. | Разработка экономических преимуществ составления комплексных общегосударственных планов создания высокопроизводительной техники и др. |

Ремонт и восстановительная технология машин | Разработка основ восстановительной технологии. Разработка на основе теории массового обслуживания централизованного восстановления элементов и машин | Дальнейшее развитие методов восстановительной технологии на основе новейших научных открытий |

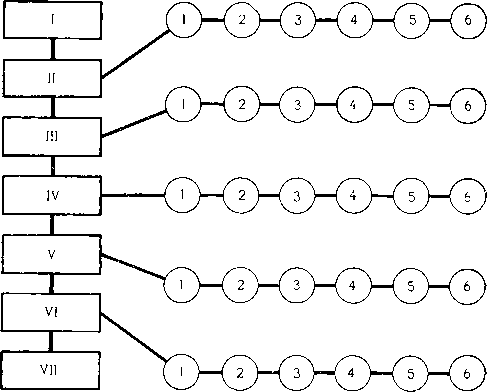

2. Схема организации работ по повышению эксплуатационной надежности механической части подвижного состава

- Организация группы (службы, лаборатории) надежности на объекте. Составление плана работы (депо—институт и др.) и распределение обязанностей. Разработка и принятие учетной документации и организации наблюдений

- Выявление «слабых» звеньев в механизмах наблюдаемого подвижного состава

- Учет внезапных отказов и их характеристика

2II. Учет отказов по износу (параметрических) — систематические измерения деталей в зависимости от пробега

3II. Выявление геометрических форм износа, зональных износов деталей и изменений в размерных цепях

4II. Решение задач по обработке материалов наблюдений методами математической статистики и теории вероятностей

5II. Установление критериев оценки надежности подвижного состава в увязке с нормами межремонтных пробегов

6II. Выявление «слабых» звеньев наблюдаемого подвижного состава, подлежащих исследованию

III. Исследование качества содержания и условий службы наиболее «слабых» звеньев подвижного состава в эксплуатации

1III. Проверка качества контроля изготовления и ремонта деталей и сборки их в узлы и механизмы. Оценка качества ухода в эксплуатации

2III. Определение относительных перемещений и положений деталей при движении (для новых и предельно изношенных механизмов) 3III. Определение скоростей, ускорений, удельных давлений, характера вибраций и других условий работы деталей

4III. Определение величин проскальзываний и фактических траекторий движения колес относительно пути и условий работы сопряженных деталей

5III. Наблюдения за температурой и изменениями условий трения и износа в узлах механизмов в процессе движения

6III. Общие выводы по условиям работы «слабых» звеньев

- Теоретические и лабораторные исследования условий работы «слабых» звеньев, назначенных к упрочнению

IIV. Проверочные расчеты по выявлению условий работы деталей с учетом их износа и фактических условий взаимодействия в эксплуатации

2IV. Ускоренное изучение условий работы «слабых» звеньев с применением моделей-аналогов, моделирующих устройств и цифровых вычислительных машин

3IV. Исследования на универсальных машинах трения и изнашивания

4IV. Исследования на специальных стендах, моделирующих процессы взаимодействия деталей

5IV. Исследования натуральных деталей и пар трения на специальных стендах

6IV. Окончательные выводы по условиям работы «слабых» звеньев

- Исследование разрушения деталей при изломах и их поверхностных слоев при установлении ведущего вида изнашивания.

IV. Оценка характера повреждения или формы и качества поверхностей трения

2V. Механические испытания образцов, материалов и деталей

3V. Исследование структурно-фазовых составляющих зон разрушения и продуктов износа

4V. Проверка химического состава исходных материалов и продуктов износа

5V. Определение величины и знака остаточных напряжений «слабых» звеньев

6V. Выводы по методам упрочнения и повышения надежности рассматриваемых «слабых» звеньев

- Разработка рекомендаций по методам повышения надежности и долговечности подвижного состава

1VI. Эксплуатационно-профилактические меры по ликвидации ненормальных условий взаимодействия трущихся поверхностей путем повышения качества контроля, ремонта и ухода в эксплуатации

2VI. Замена исходного материала детали по условиям разрушения, изменению способности к демпфированию и др. Изменение условий работы конструктивными мерами

3VI. Восстановление изношенного узла компенсаторами, · нанесением покрытий, зональным перемещением металла и другими способами

4VI. Упрочнение деталей путем пластического деформирования исходного металла и изменения его напряженного состояния

5VI. Применение термомеханических, химико-термических и других одиночных и комбинированных методов упрочнения поверхностей деталей 6VI. Технико-экономическая оценка предлагаемого метода восстановления и упрочнения «слабого» звена

- Передача (через руководителя объекта) документированного метода повышения надежности подвижного состава для проверки и массового внедрения в производство.

Контроль за внедрением и инструктаж на рабочих местах.

Однако задачей дня является систематизация этой работы на базе единой комплексной методики, что должно обеспечить сопоставимость результатов работы и возможность более широкого внедрения действительно оптимальных рекомендаций по повышению надежности подвижного состава. В первую очередь необходимо правильно расставить силы при решении этих задач, включая выбор способа. практического внедрения предложений по повышению надежности.. Общая примерная методика организации такой работы показана - на рис. 2. в виде схемы.

Для организации работы по этой схеме необходима единая методика сбора и обработки данных по работе изделий в эксплуатации. Эти же данные позволят обосновать запасы деталей, разработать оптимальные условия и режимы эксплуатации, контроля, осмотров и ремонтов подвижного состава, поставить определенные требования проектировщикам, строителям и ремонтникам.

При решении поставленных задач особые требования предъявляются к достоверности сведений по наблюдениям за работой деталей в эксплуатации. Практика показала, что, например, при неудачных формах карт измерения износа и безответственном отношении к заполнению установленных форм результаты могут быть абсурдными.

Так, сведения о нарастании износа должны собираться как можно регулярнее. При этом должно быть единообразие не только в учетных бланках и в зонах измерения каждой детали, но и в точности и средствах измерения.

Особого внимания требует учет количества промежуточных ремонтов и замены деталей, ибо в каждом случае наблюдения должны начинаться вновь. Данные о нарастании износа или замене детали должны сопровождаться показателем наработки в километрах пробега, часах или единицах работы тонно-километров брутто. В бланках учета важно указать время, затраченное на восстановление, и стоимость ремонта. Учет должен содействовать выяснению причины отказа и раскрыть условия эксплуатации локомотива и вагона.

Учет отказов на дорогах и в ЦТ МПС, например, по электровозам ведется для каждой серии электровозов, однако величина пробега, соответствующая отказу, учитывается преимущественно для предъявления рекламаций поставщику (ЦТВР или заводу-изготовителю). Учет ведется в соответствии с инструкцией ЦТ/2036 и формами №ТУ-21,28, 29, 132, 138, 152 и др. Учет износа по таким элементам, как колесные пары, хорошо поставлен в депо, однако остальные отказы деталей по износу почти не представляется возможным связать с пробегом. Так же обстоит дело и в ЦВ МПС, учет отказов по грузовым вагонам ведется в отделе эксплуатации, но без отнесения к пробегу. Используются формы № ВУ-9, 14, 23, 25, 33, 36, 38 , 45 и др. Такой учет по грузовым вагонам вести достаточно трудно. Лучше обстоит дело с приписанным к депо парком пассажирских вагонов. Существующие формы учета и актирования внезапных порч подвижного состава не могут быть использованы для обработки методами математической статистики. Лучшим измерителем наработки . на отказ для локомотивов является работа в тонно-километрах брутто при определенных величинах мощности и скорости, в конкретных условиях плана и профиля пути. Однако можно остановиться на аргументации отказов по пробегу в километрах.

Величины износа различных деталей могут определяться с разборкой и без разборки узла. При этом может применяться микрометраж, взвешивание, профилографирование, отпечатки, лунки на трущихся поверхностях.

Для суждения о темпе изнашивания без разборки агрегатов используются методы измерения количества металла в масле, метод радиоактивных изотопов и метод спектрального анализа сухого остатка масла на содержание различных компонентов.

Надо сказать, что до сих пор нет единых методов стендовых или. эксплуатационных испытаний по выявлению условий работы отдельных наиболее слабых (по статистике отказов) звеньев,. узлов, агрегатов и целых изделий для повышения их надежности. Это затрудняет сопоставление результатов и ставит под сомнение правильность отдельных рекомендаций, в связи с чем этот вид испытаний желательно также регламентировать определенными. техническими условиями, например ГОСТ 13216—67.

Параметрические отказы (по точности, взаимодействию звеньев, показателям мощности и др.) определяются в первую очередь износом деталей. Изучение этого вида разрушения и снижение его эффективности требуют тщательных наблюдений, измерений и выяснения закономерностей процессов изнашивания. При этом за первоначальные размеры иногда принимаются размеры, заданные чертежами. Однако это может привести к неправильному представлению о стадии приработки, поэтому и исходные размеры необходимо брать с натуры. Измерения следует вести по строго установленным зонам детали и желательно без разборки, так как при каждой разборке происходит некоторое изменение условий работы детали в узле. Однако во многих случаях без этого нельзя обойтись, тогда разборку с измерениями следует приурочивать к определенному виду профилактического осмотра или ремонта.

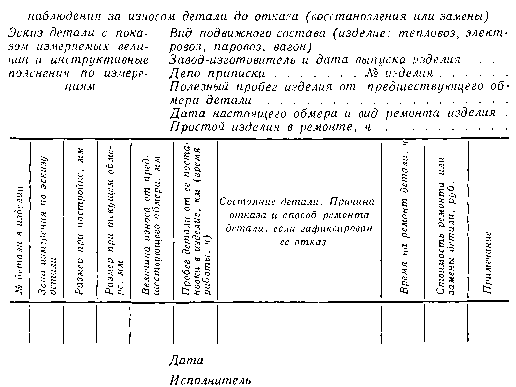

Ниже в качестве примеров приведены требуемые формы наблюдений за механической частью подвижного состава.

Карта наблюдения за износом детали до отказа содержит ряд вопросов общего порядка, которые в конкретных условиях расшифровываются подробнее.

Считая локомотив и вагон (изделие) в целом системой восстанавливаемой, в процессе наблюдений все же придется учитывать наличие отдельных не только восстанавливаемых, но и невосстанавливаемых деталей, дающих постепенные и внезапные отказы. Форма наблюдений до первого отказа для восстанавливаемых и невосстанавливаемых деталей может быть одна. После замены или восстановления детали наблюдения должны повторяться. Необходимость оценки влияния качества восстановления требует этого учета.

Для изучения материалов по внезапным (аварийным) отказам необходимо иметь ответы, например по форме акта, приведенного ниже.

КАРТА

АКТ

о внезапном (аварийном) отказе детали подвижного состава в эксплуатации

Дата отказа...............................................................................................

Пробег в километрах или период работы детали в часах к моменту отказа .

Причина отказа и условия работы в момент отказа (включая режим работы)

Признаки качества ухода в эксплуатации . . . Внешняя характеристика отказавшей детали . Какой потребовался ремонт или замена детали . Общее время простоя изделия в ремонте и время, непосредственно затраченное на ликвидацию отказа ................................

Стоимость ремонта в рублях..........................................................................

Дата ..........................................................................................................................

Подписи ..................................................................................................................

Наблюдения за работой деталей желательно начать с оценки качества их изготовления и сборки, с проверки выполнения в металле запроектированных размерных цепей и отклонений, приводящих к ненормальным условиям работы деталей. Проверка размерных цепей при наличии определенных величин износов дает картину условий работы и содействует выявлению причин активизации процессов изнашивания (перекосы, перегруз отдельных звеньев и уменьшение контактных площадок и т. д.).

Рассматривая вопросы методики и документации наблюдений за подвижным составом, необходимо остановиться на организации самой службы надежности в локомотивных и вагонных депо и других подразделениях. Название «служба» условно, так как сейчас нет утвержденной структуры и наименования такого подразделения. Главная задача этой службы в кооперации со всеми органами контроля качества состоит в наблюдении за соответствием техническим условиям поступающих в депо и ремонтные заводы материалов, топлива, смазки и т. д., контроля качественного выполнения всех видов· профилактических осмотров, ремонтов и предложении кардинальных мероприятий по повышению надежности подвижного состава. При этом всесторонний контроль должен базироваться на современных технических средствах, о чем будет сказано ниже.

Уже накоплен определенный опыт организации исследований по надежности в локомотивных и вагонных депо. При выполнении ряда исследований по выявлению надежности подвижного состава, кроме научных работников, в депо, как правило, выделяются ответственные исполнители, совмещающие работу по теме со своими основными обязанностями.

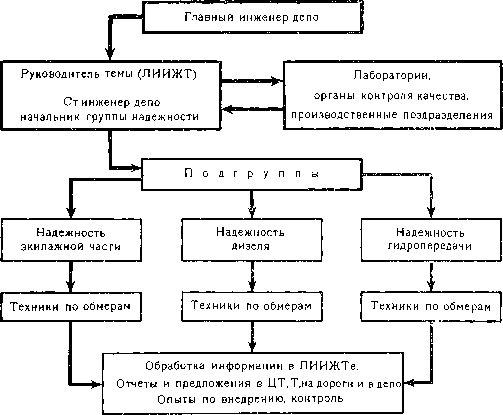

Здесь можно привести пример успешной организации работы ДИИТа в одном из электровозных депо Приднепровской железной дороги по схеме, показанной на рис. 3 [15, 41, 64].

3. Примерная структурная схема организации группы надежности локомотивного депо

Группа надежности при депо, куда вошли представители депо и института, была организована на общественные началах. Обязанности между членами группы были распределены таким образом, что работники депо совместно со студентами вели сбор и обработку информации, а научные работники института разрабатывали учетные формы, . расчетные методики и вели расчеты по собранным статистическим данным. Некоторая практика работы группы показала, что ее нормальное функционирование возможно на общественные началах, однако, по мнению ДИИТа, начальник группы надежности должен быть освобожден от других обязанностей.

Согласно схеме (см. рис. 3) качество всех поставляемых изоляционных материалов и металлов, а также качество изготовления (ремонта) приборов, аппаратов и машин, поступающих извне, контролируется группой входного контроля, которой руководят начальник химической лаборатории и начальник испытательной станции. Все работы по контролю производятся штатными работниками лаборатории и испытательной станции, каждым по кругу своих обязанностей. Такая мера исключает попадание некачественных материалов и оборудования на ремонтируемые электровозы, чем повышается их надежность.

Работу новых систем, устанавливаемых на электровозы в порядке модернизации, например противобоксовочных схем, автотормозных приборов и т. д., контролирует подгруппа надежности новых систем. Необходимость такого контроля вызвана случаями тяжелого повреждения оборудования электровозов из-за низкой надежности противобоксовочных схем.

Подгруппа надежности тяговых двигателей занимается вопросами не только изучения надежности отдельных элементов, но также контролем эффективности проводимых ремонтных работ, в частности по повышению коммутационной устойчивости тяговых двигателей. Она также определяет надежность элементов силовой и защитной аппаратуры.

По механической части электровоза подгруппа надежности экипажа изучает эффективность мероприятий по повышению износоустойчивости буксового узла, узла сочленения тележек и др.

Каждой подгруппой надежности руководит инженер-технолог данного цеха. Обмеры деталей и сбор всей информации осуществляется инженерно-техническим персоналом цеха в объеме, регламентированном должностной инструкцией.

ЛИИЖТом использована другая организационная схема (рис. 4) для проведения работ по повышению надежности подвижного состава (например, тепловозов ТГ-102) на базе действующего на Октябрьской дороге . института на общественные началах.

Таким же образом, но с соответствующим конкретным назначением подгрупп по основным частям подвижного состава ЛИИЖТом были сгруппированы исполнители по наблюдениям за вагонами скоростных поездов, электровозами, дизель-поездами, моторвагонными секциями, а в прошлом и за паровозами. Методическое руководство во всех случаях осуществлялось руководителем темы от ЛИИЖТа, административное — главным или старшим инженером депо (с использованием соответствующих функциональных связей по действующим схемам управления депо, службы и т. д.).

Однако вопрос организации службы надежности на общественных или иных началах еще не решен полностью. Особое значение имеет решение этой задачи сейчас, в условиях новой системы планирования и экономического стимулирования, внедряемой на железных дорогах и в ремонтных заводах.

4. Схема организации работ по повышению надежности подвижного состава, использованная ЛИИЖТом

Вероятно, выполнение всей работы на основе научной организации труда и без расширения существующих штатов потребует некоторых изменений устаревших и несоответствующих требованиям' современности должностных функций отдельных работников как за счет поручения им обязанностей, учитывающих их подготовку и достижения науки и техники в области подвижного состава, так и используемой в управлении производством оргатехники [76].

Кроме того, необходимо применение методов ускоренных испытаний подвижного состава на надежность. Обычно для исследования износостойкости деталей машин и механизмов повышаются нагрузки и создаются тяжелые режимы. Однако следует помнить о том, что закон распределения отказов от этого не должен меняться и должен соответствовать условиям эксплуатации. В связи с повышением весов и скоростей движения поездов представляется целесообразным создание опытного участка для испытания подвижного состава в более тяжелых условиях, чем это делается на кольце ЦНИИ МПС. Путь на этом участке в плане должен иметь форму восьмерки (с обратными кривыми и прямыми участками), с подъемами, уклонами и площадками по профилю.

Сигнализация со стороны создаваемых служб или групп надежности об ухудшении контролируемых параметров качества должна сопровождаться информацией об эксплуатационных издержках, включающих расходы, вызванные необходимостью поддержания надежности ремонтами, простоями и т. д. Естественно, в эксплуатационной проверке надежности -участвуют по существу все работники подразделения (депо, ремонтный завод и т. д.) наряду со специально выделенной службой надежности. Служба надежности должна иметь всесторонние связи, однако ее работники не должны подменять прямых исполнителей. При этом положение службы надежности должно быть таким, чтобы нельзя было переложить ответственность за надежность оборудования на работников этой службы.

Наряду с этим, вероятно, необходима центральная лаборатория (или группа) надежности при ЦНИИ МПС с предоставлением ей функций координирующего центра, тесно увязывающего свою деятельность с ЦТ, ЦВ и ЦТВР МПС и направляющего по единой методике деятельность служб, групп и лабораторий надежности втузов, депо и ремонтных заводов.

В обязанности центральной лаборатории должна входить разработка методов наблюдений и испытаний подвижного состава в лабораторных и эксплуатационных условиях, создание различных испытательных стендов и опытных образцов.

На основе анализов условий работы и отказов отдельных деталей и узлов систем здесь должны оформляться задания на конструктивные изменения, изменения материалов или технологии обработки, а также условий эксплуатации того или иного вида подвижного состава. Здесь же должны практически проверяться все предложения по улучшению систем, узлов и деталей, их технологии производства, ремонта и эксплуатации, разрабатываться документы по внедрению различных способов повышения надежности подвижного состава, рассылаемые в массовом порядке. Очевидно, последние задачи в меньших масштабах должны входить в обязанности нижестоящих групп и лабораторий надежности.

Все лаборатории должны организовывать консультации, пропаганду и наглядный (плакатный) показ методов повышения надежности подвижного состава. Центральная лаборатория должна быть связующим звеном между поставщиками подвижного состава (промышленностью), железнодорожным транспортом с его производством и всеми научными организациями. Необходимо, чтобы все лаборатории и группы надежности осуществляли непосредственную связь со. всеми производственными специализированными лабораториями, аппаратом · технического контроля и инспекции как на заводах, так и в депо, включая ОТК, инспекцию МПС и др.

Успех работы по повышению надежности подвижного состава в значительной степени определяется правильным сочетанием моральной и материальной заинтересованности рабочих и контролеров. Это положение должно распространяться и на научных и инженерно-технических работников, решающих задачи надежности. Премирование за высокое качество и наказание за небрежность и брак является важным условием экономического планирования производства.

Вопросы качества и надежности следует систематически обсуждать и анализировать во всех производственных подразделениях, сопровождая анализ конкретными выводами. Только в этом случае работа по повышению надежности подвижного состава будет экономичесκи эффективна.