4. Способы повышения надежности систем в эксплуатации

§ 1. Методы установления причин появления отказа системы. Исследование условий работы слабых звеньев подвижного состава в эксплуатации, аналитические и лабораторные проверки этих условий, рассмотренные выше, имеют целью установить причины появления того или иного вида отказа. В значительной степени этому содействуют положения технологии металлов. Для исследований причины отказов применяется специальное оборудование, указанное в табл. 16.

На образцах можно воспроизвести вид разрушения, приводящего к отказу детали в условиях эксплуатации (внезапному или постепенному). Однако наибольший интерес представляет изучение природы разрушения натурных деталей, взятых непосредственно с подвижного состава, находящегося в эксплуатации. Естественно, что достоверные результаты будут получены по достаточному количеству образцов, а не по случайному примеру.

Кроме оборудования, приведенного в табл. 16, перспективно исследование внутренней структуры напряженных материалов и обнаружения дефектов размером до 0,5 микрона на новых рентгеномикроскопах типа МИР-1.

В процессе изнашивания происходит изменение ряда свойств, приданных трущимся поверхностям деталей при изготовлении. При изучении природы того или иного разрушения детали важно установить задаваемые и образующиеся в эксплуатации структурные связи [27].

Используя механическое оборудование при оценке износа, обычно выявляют прочность контактного слоя. Работа этих слоев протекает в условиях, переменных по температуре и реализуемым силам трения. Процесс идет при наличии упругих и пластических деформаций со стадиями упрочнения, разупрочнения и разрушения. В эту группу испытаний входят испытания на сжатие, растяжение, твердость, усталостную прочность.

Электронный микроскоп используется для исследования структуры поверхностью слоев деталей. Этот вид исследований является завершающим, после макро- и микрометаллографии.

Внешний осмотр контактных поверхностей трущихся деталей позволяет вынести предварительные суждения о точности сборки узлов механизма, правильности контакта, качества ухода и смазки, внешних признаках разрушения и виде износа (анализ сопровождается фотографированием). Травление поверхностей различными кислотами при различной интенсивности протравливания показывает структурную неоднородность материала. Например, для стали сильно травящиеся участки указывают на наличие сорбита и троостосорбита, а светлые нетравящиеся или слабо травящиеся зоны указывают на наличие аустенита и мартенсита вторичной закалки при их высокой микротвердости.

Таблица 1.6

Метод и оборудование | Что определяется |

Металлографическое исследование с помощью микроскопов МИМ-8 и др. Возможно применение метода исследования металлов при различных температурах в вакууме | Структуры металлов и их изменения в процессе изнашивания |

Металлографическое исследование с помощью электронного микроскопа (УЭМ-100 с увеличением до 40 000 раз и др.) | Кривизна поверхностей и их однородность. Структуры поверхности без выреза шлифов (оценка границ зерен, формы карбидов, структуры распада и т. п.) |

а) Рентгеновские исследования, например, на установках типа УРС-5021 и др. | Остаточные напряжения и глубины наклепа |

б) Исследования методом послойного снятия металла или разрезания детали, снабженной датчиками | То же |

Исследование с помощью спектрографа, спектроскопа, стилометра, стилоскопа и подобного оборудования. Использование реактивов | Химический состав материала и его изменения в разрушенных зонах деталей. То же продуктов износа |

Исследование микротвердости образцов, например, с помощью прибора ПМТ-3 | Твердость на отдельных микроучастках и по глубине трущихся поверхностей (косые шлифы) и продуктов износа |

Исследование с помощью твердомеров Виккерса, Роквелла, Бринелля и др. | Общая твердость материалов |

Исследование с помощью двойного микроскопа акад. Линника, профилографов и подобных устройств | Геометрическое качество поверхности трения |

Испытания образцов материалов на прессах, разрывных машинах и подобном оборудовании | Механическая прочность, хрупкость и другие показатели качества материала |

Анализ структуры по сечению ведется на прямых и косых шлифах, вырезаемых из интересующих участков деталей. Для электронного микроскопа сравнение шлифов ведется с показаниями структуры под обычными световыми микроскопами. Для электронного микроскопа делается отпечаток (реплика) рельефа структуры, который снимается с травленого шлифа, а затем оттеняется хромом путем напыления.

На электронных микроскопах можно исследовать поверхности различной кривизны. Большое увеличение позволяет видеть границы зерен, формы карбидов, структуры распада и т. д. Для изготовления реплик применяются различные пленки в зависимости от исследуемого металла.

В последние годы в Советском Союзе хорошо освоен метод изучения структур металлов путем просвечивания их пучком электронов высокой энергии на электронных микроскопах. Для этого из исследуемого образца вырезается тончайшая пластинка, которая затем травлением превращается в толщиной в несколько микрон.

Этот способ позволяет избавиться от промежуточных реплик и, кроме этого, исследовать не только рельеф образца как результат избирательного травления, но и внутреннее строение металла, например дислокации у химических соединений вторичной кристаллизации и т. п.

Комплексное исследование структур поверхностных слоев металла вновь изготовленных и изношенных деталей включает дополнительно рентгеноструктурный и тонкий спектральный анализы, а также измерение микротвердости.

Все виды анализа поверхностных слоев металла трущихся деталей дают возможность правильно оценить условия их разрушения и наметить меры упрочнения. Опыт ранее проведенных исследований позволяет отметить возможность выявления структурной неоднородности и наличия трещин между различно травящимися зонами, что явилось результатом структурных напряжений (например, при шлифовании). При этом можно ясно различить глубину заложения · от поверхности структур мартенсита, аустенита, троостосорбита, разбитой сетки карбидов и т. п. Видны границы вторичной закалки и зоны отпуска, четкость которых свидетельствует о наличии структурных напряжений.

Состояние поверхностных слоев металла в значительной мере характеризуется дисперсностью структуры и напряжениями первого и второго родов. Для изучения напряжений первого рода используется метод Н. Н. Давиденкова и другие. Как известно, для определения напряжений второго рода и размеров блоков когерентного рассеяния в настоящее время используются два метода, в основу

одного из которых положено рассмотрение ширины линий отражения рентгеновских лучей. Вторым является метод гармонического анализа, основанный на изменении формы интерференционных линий.

Наряду с оценкой напряжений второго рода (микронапряжений) и дисперсности рентгеновская установка позволяет провести фазовый анализ в результате расшифровки линий рентгенограмм. Чаще всего исследуются фазы аустенита и мартенсита, их количественное соотношение определяется сравнением интегральных интенсивностей интерференционных линий.

Фазовая картина обычно связана с влиянием вторичной закалки и высоких контактных давлений.

Спектральным анализом выявляется концентрация элементов не только при изготовлении новых деталей, но и при исследовании изменений, происшедших в поверхностных слоях деталей машин при их эксплуатации. Особое значение имеет локальный спектральный анализ, который может быть как качественным, так и количественным.

В ряде опубликованных работ рассмотрены условия появления различных структурных и других преобразований при обработке деталей и в процессе их трения и износа.

Так, абразивный износ, равноценно определяемый всеми видами классификации износа, возникает при трении скольжения и сопровождается микрорезанием поверхностей абразивными частицами. Чаще всего схватывание трущихся поверхностей возникает при трении скольжения с небольшими скоростями и удельными давлениями, превосходящими предел текучести материала. При этом разрушение поверхностных слоев идет за счет возникающих металлических связей ювенильных поверхностных рельефов, сближенных до расстояния порядка размеров атомных решеток рассматриваемых материалов. Коэффициент трения в этих условиях доходит до 0,6. Б. И. Костецкий [32, 33] акцентировал тепловой износ как разновидность износа схватыванием при наличии высоких скоростей относительного движения трущихся поверхностей, высоких удельных давлений и температур (вплоть до температуры плавления). В последнем случае коэффициент трения может изменяться в пределах 0,1—0,5.

Износ усталостный (или осповидный) наблюдается преимущественно у деталей, работающих в условиях трения качения, когда возникают резкие изменения напряжений, упругие и пластические деформации, зачастую на некоторой глубине, приводящие к появлению трещин и выкрашиванию поверхностных слоев металлов. Обычно этот процесс сопровождается окислением. Усталостный износ наблюдается при сухом трении качения и при трении со смазкой, когда удельные давления превосходят предел текучести металла. Этот вид износа характерен для поверхностей катания железнодорожных колес, особенно в условиях реализации касательного тягового усилия. Однако на локомотивах такой процесс усложняется дополнительным влиянием проскальзывания колес по рельсам.

Окислительный износ обычно является спутником других видов износа. Наиболее полно он проявляется при пластических деформациях и наличии кислорода в поверхностных слоях контактирующих металлов. При этом образуются пленки твердых растворов и химических соединений металла с кислородом, которые отрываются от трущихся поверхностей. Этот вид износа возникает при трении скольжения и качения, при сухом трении и трении со смазкой. Из всех видов износа он считается допустимым в эксплуатации при условии его наименьшего эффекта. Интенсивность такого износа зависит от скорости образования и разрушения вторичных структур. Чем пластичнее металлы, тем интенсивнее окислительное изнашивание.

При исследовании характера износа поверхностных слоев деталей важно правильно оценить их исходное состояние и его изменение в результате изнашивания, проследить все фазовые и структурные изменения.

Свойства поверхностных трущихся слоев определяют скорости процессов, возникающих при трении. Вместе с рядом других факторов это обусловливает строение, состав и свойства поверхностного слоя, о чем уже говорилось выше. Скорость развития различных процессов определяется исходными условиями и степенью их изменения в работе и зависит от способности к химическим соединениям, схватывания, механических свойств, теплоустойчивости, а также качественных характеристик поверхностей и других факторов.

По вторичным структурам, являющимся следствием изнашивания, металлы и сплавы делятся на две группы. К первой относятся металлы и сплавы, образующие пленки окислов повышенной износостойкости по сравнению с основным металлом и хорошо с ним связанные. Металлы и сплавы второй группы имеют пленки окислов меньшей износостойкости, чем основной металл, и слабо связанные с ним.

В качестве характерного примера из железнодорожной практики в книге рассматривается природа износа бандажей и колес железнодорожного подвижного состава. Капитальные работы по этой теме выполнены: Д. К. Черновым, Н. П. Петровым. В. М. Верховским, позднее П. В. Сахаровым, Н. П. Шаповым, В. А. Кисликом и Т. В. Лариным.

В более поздних исследованиях процессов износа бандажей [45, 47] особое внимание уделено природе образования белого поверхностного слоя, обладающего высокой твердостью и имеющего микротрещины. Появление его связывается с влиянием азота и структурными превращениями металла при нагревании, возникающем в результате проскальзывания колеса по рельсу или трения тормозной колодки о бандаж. При изучении причин износа бандажей, как правило, выполнялся металлографический и рентгеноструктурный анализ. В выводах отмечается особое влияние закалки, происходящей в зоне контакта. Содержание углерода, температура в зоне контакта и величина давления влияют на свойства образующегося мартенсита бандажной и колесной стали. Эти исследования позволяют правильно выбрать оптимальное содержание углерода в металле бандажей, легирующие компоненты и технологические режимы. Для колес и бандажей локомотивов определенное значение имеет учет условий сцепления колеса с рельсом при реализации тягового усилия. При рассмотрении разрушений различного вида на поверхностях катания колес основным фактором являются условия их работы. В последние годы на Северо-Кавказской и Закавказской дорогах пробеги между обточками колес и бандажей электроподвижного состава лимитировались не прокатом, а износом гребня. Это потребовало упрочнения гребня, а · также ряда других мероприятий, В. А. Кисликом и М. А. Вдовиным [17] была поставлена и решена интересная задача — учет влияния условий протекания электрического тока на износ бандажей и рельсов при движении электроподвижного состава. С этой целью были проведены лабораторные опыты на специальном стенде. При этом установлено, что наличие электрического тока содействует окислению металлов и образованию белого слоя. Авторы считают, что окисная пленка мешает металлическому контакту деталей и препятствует микропластическим деформациям. Они утверждают, что необходимо повысить количество углерода в бандажах.

В ЦНИИ МПС под руководством Т. В. Ларина продолжаются опыты с легированными и термически обработанными бандажами из малоуглеродистой стали с целью их использования при высокоскоростном движении. Естественно, что достижения в области технологии производства колес (тоже бандажей) и рельсов, их упрочняющая обработка, конкретные условия работы подвижного состава должны быть связаны с выбором химического состава металла.

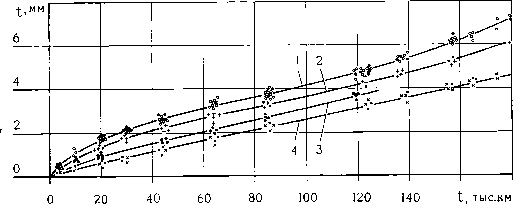

41. График нарастания износа цельнокатаных колес с различной обработкой поверхности катания:

1—после токарной обработки; 2 — после торцового фрезерования; 3 — после фрезерования с оставлением наклепа; 4—после фрезерования с оставлением черной полосы наклепа с зачисткой до 0,5 мм

Повышение долговечности колес и бандажей может достигаться не только кардинальным изменением их химического состава, термообработки и т. п., но и в процессе осуществления ремонтной технологии, которая должна быть также достаточно хорошо изучена. ЛИИЖТом на Октябрьском ВРЗ методами резания была обработана группа колес при сохранении наклепанного металла на поверхности катания. Ширина наклепанного слоя изменялась в пределах от 40 до 50 мм. Колеса с сохраненным наклепанным слоем и колеса, обточенные по обычной технологии, поставили под цельнометаллические пассажирские вагоны, которые были включены в поезда. Рис. 41 характеризует нарастание износа цельнокатаных колес с различной обработкой поверхностей катания: 1 — точением при глубине резания 5—10 мм‘ 2 — торцовым фрезерованием (заводское изготовление) на глубину 5 мм; 3 — фрезерованием с оставлением черновины шириной 40—50 мм и 4 — обработкой «по корке» (по наклепу) на глубину 0,2—0,5 мм.

Из приведенного графика видно, что износ колес с наклепанным слоем на поверхности катания возрастает более равномерно, в то время как у колес, не имеющих наклепанного слоя металла, наблюдаются две зоны: зона интенсивного износа, соответствующая периоду приработки и появления наклепа, и зона пониженной интенсивности износа, характерная для периода нормального износа при наличии наклепанного слоя металла.

В связи с тем, что в условиях эксплуатации наклепанный металл оказался износостойким, была поставлена задача выявить глубину, степень и качество наклепа по профилям колес, имеющих максимально допустимый прокат. С этой целью были проведены рентгеноструктурные и металлографические исследования поверхностных слоев вагонных колес с эксплуатационным наклепом.

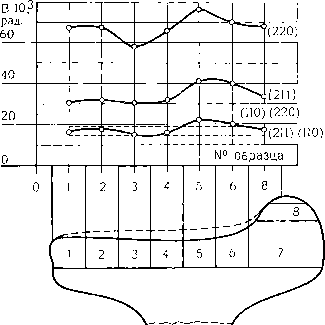

Для изучения наклепа и распределения его по профилю колес с их поверхности были вырезаны образцы (рис. 42) и с поверхности каждого из них сняты рентгенограммы. Регистрация рентгеновских линий интерференции производилась на ионизационной рентгеновской установке УРС-5ОИ в железном К-излучении. Для изучения эффектов, связанных с расширением интерференционных линий, и изменения интенсивности регистрировались линии 110, 211, 220.

Анализ графиков рентгеновского исследования позволил сделать вывод, что сильно наклепанный слой толщиной до 500 мк расположен у самой поверхности, затем наблюдается очень медленное его уменьшение с глубиной. Даже на расстоянии 16 мм от поверхности структура металла еще не соответствует картине, характерной для отожженного образца.

Поверхностный слой колеса находится в напряженном состоянии, причем сильно наклепанный слой обнаруживается на глубине более 100—300 мк, а затем наблюдается плавное понижение наклепа на глубину свыше 16 мм.

42. Картина распределения наклепа по сечениям поверхности катания вагонного колеса

Степень наклепа рабочей поверхности различных образцов неодинакова по профилю колеса. Наибольший наклеп наблюдается на поверхности образцов, вырезанных из зон 5 и 6, расположенных по кругу катания и испытывающих наибольшее удельное давление в зоне контакта.

С целью проверки данных рентгеноструктурного анализа о степени и характере распределения наклепа по сечению изношенных цельнокатаных колес было проведено металлографическое исследование ряда образцов. При этом также ставилась задача определить глубину проникновения микротрещин и степень разрушения наклепанного слоя.

При рассмотрении ряда микрошлифов и микрофотографий обращает внимание наличие в наклепанном слое продольных и поперечных трещин, образование которых можно объяснить тем, что способность металла упрочняться (наклепываться) исчерпана и что наступило разупрочнение, связанное с разрушением материала вследствие ограниченной возможности дробления зерен на фрагменты (микрообласти). Возможно, образование микротрещин обусловлено структурными превращениями металла в результате теплового воздействия при проскальзывании катящегося колеса по рельсу.

Так как в процессе наклепа удельный объем наклепанного металла увеличивается, то в поверхностном слое, свободном от микротрещин, возникают остаточные напряжения сжатия, которые широко используются как одно из средств повышения долговечности деталей машин при так называемом поверхностном упрочнении.

Ранее вскрытые в качестве третьего примера условия работы деталей фрикционных гасителей колебаний вагонов, изменения в размерных цепях устройств при наличии износа, развитие недопустимых углов сопряжений скользящих деталей с их возможным заклиниванием и т. д. приводят к разрушениям трущихся поверхностей — втулок, шпинтонов и сухарей гасителей. Здесь наблюдаются также и отколы кромок сухарей (до 6% в первый период эксплуатации). В результате исследования условий работы установлены предельные износы деталей. Исследование изношенных шпинтонов показало, что твердость исходного металла (25ЛП) составляет НВ 135. Процесс трения шпинтона во втулке (сталь 45,HRC 40—45) идет при наличии абразива.

Рассмотрение микроструктуры металла сухарей при увеличении до X 6 000 показало наличие блочной структуры крупноигольчатого мартенсита с аномалиями типа дислокаций по границам блоков (возможно, границам исходного аустенита), которые следует считать ответственными за развитие усталостных трещин. В свою очередь эти структуры могли появиться в результате перегрева при закалке, объясняемого стремлением повысить прокаливаемость металла сухаря (сталь 45 или Ст.5).

Металлографические исследования направляющих гидравлических гасителей показали слабое сопротивление микрозадирам имеющегося в чугуне графита. На этой стадии выявления причин износа и характера разрушения поверхностей деталей гасителей колебаний установлено наличие неудачной формы сопрягаемых деталей (сухарей и втулок), недостаточная твердость шпинтона (смятие и захват абразива), недостаточная поверхностная твердость (захват абразива, холодная сварка) скользунов.

В зависимости от рассмотренных причин износа и разрушений перечисленных деталей в дальнейшем будут избраны методы их упрочнения. Однако в первую очередь внимание должно быть уделено профилактике отказов.