Приложение В

УТВЕРЖДАЮ

Главный инженер ремонтного предприятия

Приложение Г

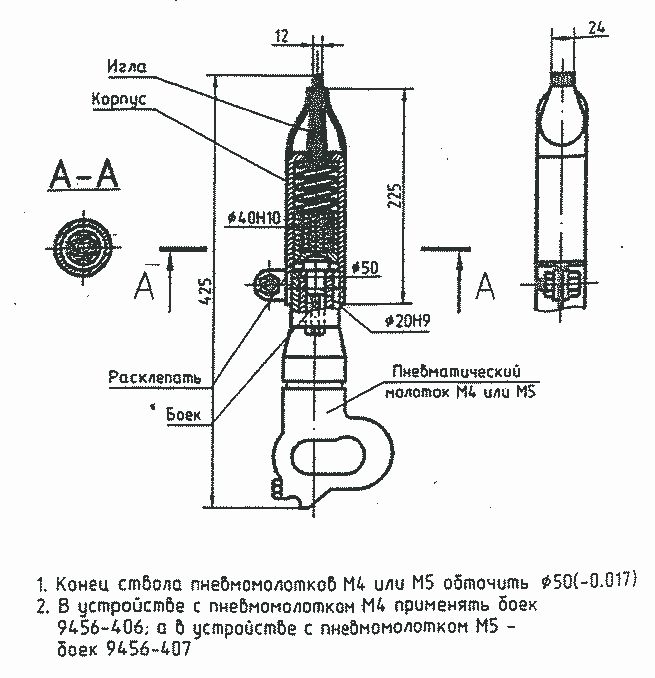

Многобойковый пневматический молоток 9482-94

Приложение Д

Перечень необходимого оборудования специализированных участков для поведения ремонта рам тележек

- Работы по дефектоскопии, правке и ремонту должны проводится на опорах 9698-01040, 9698-01639 разработки ЗАО «Метровагонмаш» или их аналогах.

Участок должен быть оборудован подводом сжатого воздуха, кантователем грузоподъемным механизмом.

- Оборудование для проведения дефектоскопии рам, поступивших в ремонт и контроля качества выполненных работ:

Лупа 4 -7 кратного увеличения ГОСТ 25706-83.

Магнитный дефектоскоп ПМД-70, УНЛО, МД-4М или их аналог.

Ультразвуковой дефектоскоп УД-2-12, УД-2-70 или их аналог.

- Оборудование для разделки и заварке трещин, правке и подготовки к сварке рам:

Пневмомолоток М5, 62КМ6, КМП-31 или их аналог.

Резак для воздушно - дуговой строжки типа КВД ГОСТ 10796-74.

Сварочный выпрямитель для ручной дуговой сварки с регулировкой тока до 500 А.

Сварочный полуавтомат с плавной регулировкой подачи сварочной проволоки (как вариант).

Шлифовальная машина ИП 2014 или аналог.

Газорезательный пост (тележка для перемещения поста, баллон кислородный, баллон ацетиленовый или пропановый, резак РЗП или его аналог, рукав кислородный L=15 м, рукав ацетиленовый или пропановый L=15 m, редуктор БКО- 0-12,5, редуктор БКО-5-3 или их аналоги).

Допускается применение комплекта для газовой резки на жидком топливе керосинорез).

- Вспомогательное оборудование и инструмент:

Резиновые рукава для повода сжатого воздуха ГОСТ 9356-75 или ГОСТ 2593-82.

Печь для прокалки электродов СНОЛ-3,5 или аналог.

Угольные электроды по ТУ 16-757-034-86 диаметром 10 мм.

Абразивные круги типа ППп6 ГОСТ 2424-83 или ГОСТ 23182-78.

Пневмодрель ИП 1019 или аналог.

Шлифовальные головки диаметром 10-16 мм ГСВ или ГКЗ ГОСТ 23182-78.

Кувалда 1212-05 ГОСТ 11404-75.

Молоток 7850-0102 ГОСТ 2310-77.

Кернер 7843-0032 ГОСТ 7213-72.

Линейка 1-1000 ГОСТ 427-75.

Рулетка РС-5 ГОСТ 7502-89.

Штангенциркуль ШЩ-1-125-01 ГОСТ 166-89.

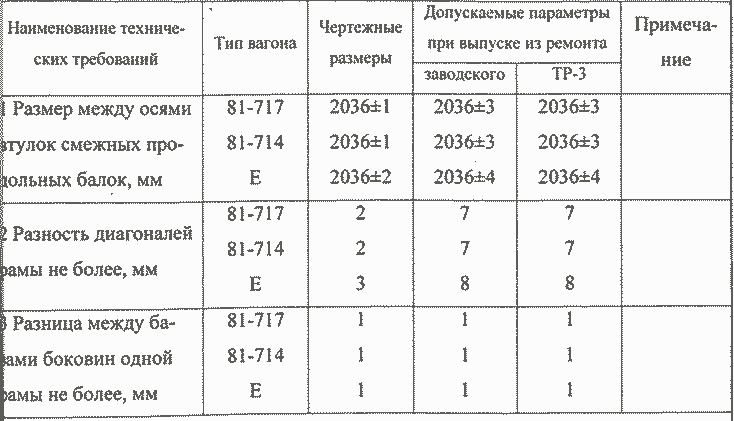

Нормы допусков и износов при ремонте рам тележек вагонов метрополитена

Приложение Ж

Выписка из отраслевого стандарта ОСТ 24.050.34-84 « Проектирование и изготовление стальных сварных конструкций вагонов. Технические требования»

3 Технические требования к качеству изготовления сварных конструкций вагонов и контроль качества сборки и сварки

- Требования к качеству изготовления

- По внешнему виду сварные швы должны иметь гладкую или мелко- чещуйчатую поверхность (без наплывов, прожогов, сужений и перерывов). В местах возможного появления усталостных трещин на границе сварных швов последние должны иметь плавный переход к основному металлу, а в случае необходимости, подвергаться поверхностному упрочнению в соответствии с рекомендациями, изложенными в справочном приложении 2 и в технических требованиях чертежей.

- На готовых сварных соединениях, выполненных дуговой сваркой, не допускаются:

- пороки в виде трещин, несплавлений по кромкам, наплывы, прожоги, кратеры;

- в стыковых и угловых швах, работающих на растяжение или на отрыв, единичные поры или шлаковые включения диаметром более 1,0 мм для металла толщиной до 20 мм, в количестве более двух дефектов на участке шва длиной 200 мм при расстоянии между дефектами менее 50 мм;

- в стыковых и угловых швах, работающих на сжатие, единичные поры или шлаковые включения диаметром свыше 2 мм в количестве более 6 на участке шва длиной 400 мм. Расстояние между дефектами не должно быть менее 10 мм;

- поверхностные поры и шлаковые включения, сгруппированные на длине более 10 мм с расстоянием между дефектами участками менее 500 мм;

- подрезы на сборочных единицах тележки (рамы, надрессорные брусья, тормозные траверсы и другие, указанные в рабочих чертежах), а также на швах, |соединяющих шкворневые и промежуточные балки с хребтовой и нижней обвязкой, и на швах приварки вертикальных стоек к раме полувагона.

При появлении подрезов при сварке этих сборочных единиц они должны устраняться зачисткой, заваркой или аргодуговой обработкой. Исправление зачисткой разрешается, если глубина подреза не превышает 10% толщины металла, но не более 1,0 мм для толщин от 10 до 20 мм и не более 1,5 мм для больших толщин. На металле толщиной менее 6 мм исправление подрезов допускается оплавлением или заваркой с последующей зачисткой;

- подрезы на других сборочных единицах более 10 % толщины металла и выше 0,5 мм, за исключением мест, особо оговоренных чертежами. Заварка любых подрезов производится по технологии предприятия;

- непровары в стыковых швах, поперечных и косых по отношению к действующей силе;

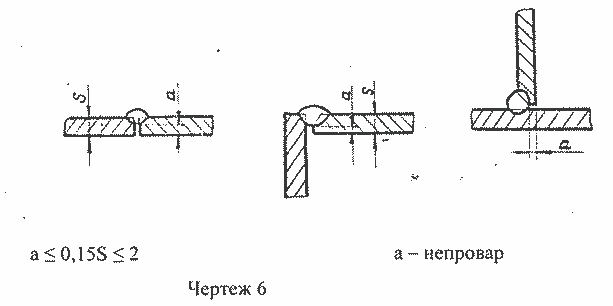

- непровар (а) более 0,15S (где S - толщина наиболее тонкого элемента), но не более 2 мм в конструкциях стыковых соединений с продольно действующими усилиями или в соединениях таврового и углового типа при невозможности обратной подварки этих швов (черт. 6). Определение дефектов по непроварам производится в соответствии с п. 3.2.18 настоящего стандарта;

- наличие ожогов от замыкания электродов. Для деталей толщиной более 5 мм они должны удаляться механическим способом на глубину не менее 0,3 мм от поверхности;

- неплавное сопряжение сварного шва в местах, где чертежом предусмотрены плавные переходы поверхности сварного шва к основному металлу.

Допускаемая величина непровара

- Очистку сварных швов от шлака необходимо производить механизированным инструментом или зубилом. Получающиеся при этом вмятины на поверхности шва не считать браковочным признаком.

- При автоматической и полуавтоматической сварке в углекислом газе и в смеси углекислого газа с кислородом допускаются после очистки швов отдельные их участки с тонкой окисной пленкой, если она не влияет на качество последующей окраски.