5 Проведение ремонтных работ

5.1 Разделка трещин

5.1.1 Разделку трещин допускается производить механическим, электрическим или воздушно-дуговым способом, который является наиболее приоритетным.

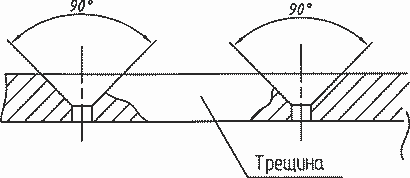

5.1.2 Перед разделкой трещин в элементах рам тележек механическим способом концы трещин засверлить на проход сверлом диаметром 6-8 мм и раззенковать на 0,5 толщины зенкером или сверлом диаметром 12-16 мм с углом заточки 90° (см. рис. 10), кроме мест, указанных в п. 5.18.

5.1.3 Проверить визуально поверхность просверленного отверстия на отсутствие трещин на стенках отверстия, должна быть только одна входная трещина. При наличии двух трещин место дефекта проверить магнитным дефектоскопом и, определив конец трещины, засверлить ее.

5.1.4 При вырубке и разделке трещин пневмозубилом контроль вырубки трещин осуществляется визуальным осмотром. Признаком отсутствия трещины в разделке является прекращение раздвоения стружки металла, вырубаемой зубилом.

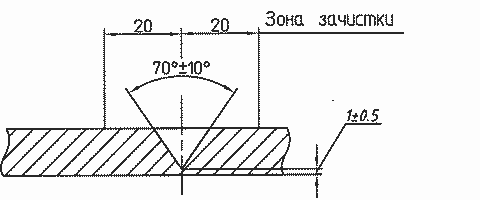

При этом способе разделки трещин размеры сечения разделки под заварку и обработке околошовной зоны должны соответствовать эскизу, приведенному на рис. 11.

При механическом способе разделки допускается использовать пневмо- шлифовальные машины.

Рисунок 9

Рисунок 10

Рисунок 11

Рисунок 12

5.1.5 Разделку трещин воздушно-дуговым способом производить ручными резаками для воздушно - дуговой резки РВДу-500-1 и РВДм-315 ГОСТ 10796-74.

5.1.6 В качестве источников питания дуги для воздушно - дуговой строжки использовать выпрямители или преобразователи постоянного тока с регулированием по току (350-500)А, обеспечивающим крутопадающую вольт-амперную характеристику.

5.1.7 Подключение резака для воздушно - дуговой строжки к источнику питания производить одинарным (сечением не менее 70 мм2) или двойным (сечением не менее 50 мм”) кабелем.

Подвод сжатого воздуха осуществляется резиновыми рукавами по ГОСТ 9356-75 или ГОСТ 2593-82 с внутренним диаметром 6-16 мм.

Контроль давления воздуха производится манометром с пределом измерений 10кгс/см2 ГОСТ 2405-88.

5.1.8 Магистраль сжатого воздуха перед подключением резинового шланга должна быть продута с целью удаления влаги и загрязнений.

5.1.9 Для строжки использовать круглые омедненные угольные электроды марки ВДК по ТУ 16.757.034-86 диаметром 8-10 мм.

Допускается использование неомедненных угольных электродов.

5.1.10 Строжка выполняется на постоянном токе обратной полярности (+ на электроде).

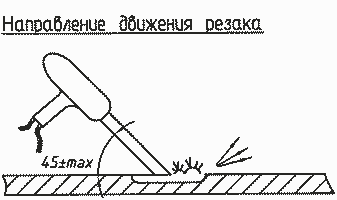

Угол наклона электрода к поверхности металла не должен превышать 45°, а вылет электрода из держателя не более 120 мм (см. рис. 12).

5.1.11 Режим воздушно-дуговой строжки необходимо подбирать и проверять предварительно по пробной планке (см. таблицу 2).

Таблица 2

Режимы воздушно-дуговой строжки металла

Диаметр электрода. мм | Сварочный ток. А | Напряжение на дуге, В | Давление воздуха. | Ориентировочные максимальные размеры получаемой канавки за один проход, мм | |

ширина | глубина | ||||

8 | 340 - 380 | 35-45 | 0,395(4)-0.490(5) | 8,5 - 9.5 | 4-5 |

9 | 380-420 | 35-45 | 0,440(4.5)-0,540(5.5) | 9-10 | 5-6 |

10 | 430 -480 | 35-45 | 0,490(5)-0,590(6) | 10,5-12,5 | 5-6 |

5.1.12 При необходимости увеличить глубину разделки делается второй проход разделки.

5.1.13 Разделку места трещины производить до ее полного удаления, что определяется в процессе строжки сварщиком с выходом в обе стороны от конца трещины на 15 - 20 мм. При разделке сквозной трещины толщина оставшегося слоя металла после зачистки у дна разделки должна быть не более 3,0 мм - для полного провара при заварке. Признаком полного вывода трещины является отсутствие растрескиваний на шлаковой поверхности во время разделки.

5.1.14 Простроганные канавки и прилегающие к ним поверхности основного металла должны быть очищены от окалин и шлака, после чего производится удаление науглероженного слоя на глубину не менее 1 мм.

5.1.15 Удаление науглероженного слоя следует производить абразивными кругами шириной 8-10 мм и диаметром до 100 мм на бакелитовой связке (тип ПП по ГОСТ 2424-83 или ГОСТ 23182-78), шлифовальными головками диаметром 10-16 мм (тип ГСВ, ГКЗ по ГОСТ 2447-82) или другими инструментами. Абразивные круги необходимо заправить по радиусу 4-5 мм.

5.1.16 После строжки места разделки трещин контролируются мастером, ответственным за ремонт, на чистоту зачистки поверхности и отсутствие дефектов в виде пор, шлаковых включений, следов меди и неудаленной науглероженной поверхности металла. Прилегающие к простроганным участкам поверхности проверяются на отсутствие брызг расплавленного металла, шлака, чистоту зачистки. Простроганные канавки не должны иметь резкого изменения ширины и глубины.

Удаление науглероженного слоя контролируется в процессе зачистки визуально до исключения цветов побежалости.

5.1.17 Контроль глубины разделки производить штангенциркулем ШЦ-1-125 ГОСТ 166-89.

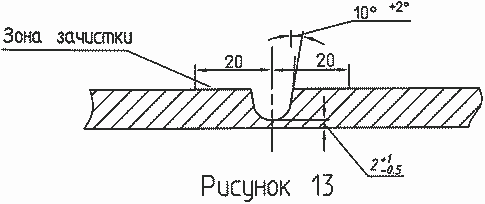

Геометрия разделки должна соответствовать эскизу на рис. 13.

5.1.18 Трещины в кольцевых швах приварки фланцев к кронштейнам подвески тяговых электродвигателей (см. рис. 2) и редуктора (см. рис. 8), в швах вварки кронштейнов рычажно-тормозной передачи в продольную балку (Приложение Б), а также в труднодоступных местах перед разделкой не засверливаются по концам во избежание возможного нарушения несущей способности тела кронштейнов.

5.1.19 Трещины, оговоренные в п. 5.1.18, разделываются, как указано выше, в п.п. 5.1.4-5.1.17, с перекрытием отмеченной длины трещины 25-30 мм по обе стороны.

5.1.20 Замена (по необходимости) наличников центральных проемов (см. Приложение Б) производится путем удаления сварочного шва воздушно-дуговым резаком с последующим удалением брызг металла, окалины, шлака и науглероженного слоя на глубину не менее 1 мм (см. п.п. 5.1.14-5.1.16).

Место приварки нового наличника обязательно зачищается до металлического блеска.

5.2 Заварка трещин

5.2.1 Подготовленные под сварку и проверенные мастером места разделки трещин в элементах тележки подлежат заварке.

5.2.2 Перед началом заварки необходимо провести местный подогрев металла до температуры 200 - 250° С на ширине 40 - 50 мм по обе стороны от разделки. Подогрев может быть сделан газовой горелкой.

5.2.3 Контроль температуры подогрева осуществляется с помощью термо- карандашей или электронных термометров.

5.2.4 Заварку трещин производить сразу после окончания подогрева. Свар- Ly производить без перерывов, кроме смены электродов и зачистки швов.

5.2.5 Заварку трещин производить электродами марки УОНИ 13/45А, УОНИ 13/45, УОНИ 13/55 типа Э 42А-Ф, Э 50А-Ф ГОСТ 9466-75, ГОСТ 9467-75 диаметром 3-5 мм. Срок годности электродов - 6 месяцев со дня изготовления.

5.2.6 Электроды перед сваркой должны быть прокалены до температуры 350° С в течении 1 часа. Сразу после извлечения электродов из прокалочной печи их следует поместить для хранения в резервную печь, имеющую температуру 60 - 80°С. Для сварки используют электроды только из резервной печи.

Электроды, не использованные в течение четырех часов после извлечения из резервной печи, прокаливаются вновь.

5.2.7 Сварку производить короткой дугой на постоянном токе обратной полярности (+ на электроде). Первый слой накладывается электродами диаметром 3-4 мм, последующие диаметром 4-5 мм.

5.2.8 Режим сварки определяется по таблице 3.

Таблица 3

Диаметр электрода, мм | Сварочный ток, А | ||

Положение шва | |||

Нижнее | Вертикальное | Потолочное | |

3 | 80-100 | 60 - 80 | 70-90 |

4 | 130-160 | 100-130 | 120-140 |

5 | 170-200 | 140-160 | 150-170 |

5.2.9 При многослойной сварке перед наложением каждого последующего шва (слоя) предыдущий шов зачистить от шлака и брызг до чистого металла.

5.2.10 После заварки трещин сварные швы и основной металл в зоне шва очистить от шлака и брызг, наплывы металла срубить зубилом и зачистить ручной шлифовальной пневматической машинкой. При наличии кратеров или других дефектов сварки дефекты удалить, заварить шов вновь и произвести зачистку.

5.2.11 Выполнение сварочных работ, качество сварных швов, методы исправления дефектов по ОСТ 24.050.34-84 «Изготовление стальных сварных конструкций вагонов».

5.2.12 Результаты ремонта рам оформить в «Книге записи ремонта рам тележек» формы МУт-3.

5.2.13 Сведения о заварке трещин, замене и правке элементов рам тележек заносятся мастером в соответствующий раздел паспорта тележек с указанием даты и четкой (с расшифровкой) росписи мастера (при его отсутствии руководителя) которому подчинены сварщики.