В настоящее время проходит эксплуатационную проверку в АКП испытательный стенд с автоматическим программным управлением типа СтВРГ-ПУ (Ст — стенд, ВРГ — испытание воздухораспределителей грузовых вагонов, ПУ — с программным управлением), на которых проводят контрольные испытания воздухораспределителей № 270-002, 270-005-1 и 483-000 до и после ремонта в АКП. Управление процессами испытания приборов па стенде можно осуществлять вручную с помощью электропневматических устройств или в автоматическом режиме по заданной программе.

В отличие от описанного выше стенда унифицированной конструкции стенд СтВРГ-ПУ оснащен блоком программного управления, позволяющим осуществлять все операции на автоматическом режиме или вручную с контролем правильности происходящих процессов; двумя испытательными блоками с прижимными механизмами улучшенной и усиленной конструкции, механизмами автоматическою переключения на горный и равнинный, груженый и порожний режимы торможения; пультом программного управления со световым табло, регистрирующим происходящие на стенде операции; электропневматической системой ручного управления. Вместо крана машиниста используются специальные блоки электропневматических вентилей.

Стенд выполнен в виде прямоугольного стола с металлическим каркасом, рядом с которым расположены блок программного управления, магистральный и запасный резервуары, установленные для каждого испытательного блока на едином основании. Для удобства работы и экономии занимаемой площади резервуары можно вынести за пределы помещения, в котором размещен стенд.

Сверху на каркасе стента наклонно закреплены щит с приборами и панель управления. На щите размещено 11 манометров с ценой деления 0,01—0,02 МПа (0,1—0,2 кгс/см2), показывающих давление сжатого воздуха в различных резервуарах и камерах стенда и испытуемых частей воздухораспределителей

На сигнальном табло смонтированы таблички с надписями названий операций и 17 сигнальных ламп, контролирующих последовательность и своевременность протекающих процессов При этом лампы белого цвета сигнализируют о работе магистральной части воздухораспределителя, зеленого цвета — о работе главной части. Рядом с табло расположены две контрольные лампы: красная сигнализирует о том, что в проверяемом приборе определенная операция не соответствует заданной программе и прибор должен быть забракован; зеленая лампа загорается после каждой операции и сигнализирует о том, что все исправно и испытания можно продолжать.

Рис. 23 Педальный клапан

Помешенный в блоке программного управления индикатор времени подает дискретные сигналы в виде цифр, показывающих время в секундах, в течение которого данная операция происходит. Показываемое индикатором время должно соответствовать контрольному времени, указанному в таблице, прикрепленной на сигнальном табло. Если операция не выполнена по времени, загорается красная контрольная лампа. Процесс испытания прекращается, а индикатор фиксирует фактическое время.

На панели управления смонтировано 12 тумблеров для включения операций испытания при ручном электропневматическом управлении. Над этими тумблерами дополнительно расположены рычаг для включения или выключения электрических цепей управления стенда; тумблер для включения стенда на автоматическое или ручное управление; кнопка, нажатием которой при необходимости сбрасывают все предыдущие показания на световом табло, и работу на стенде можно опять продолжать.

Два испытательных блока с пневматическими прижимами двустороннего действия для закрепления воздухораспределителей размещены на передней стороне каркаса стенда. Захваты прижимов развивают усилие около 14 кН (1400 кгс). Управление прижимами осуществляется педальными клапанами золотникового типа с индивидуальным ножным приводом. Корпус 3 (рис. 23) клапана двумя шпильками 5 с гайками крепят к каркасу стенда. Клапан-золотник 4 уплотнен в корпусе резиновыми манжетами. Головка его штока 6 шарнирно валиком 7 соединена с педалью 8. Выпуск сжатого воздуха из корпуса в атмосферу происходит через ввернутый в штуцер 2 глушитель 1. Подвод воздуха из питающей магистрали осуществляется через штуцер 9.

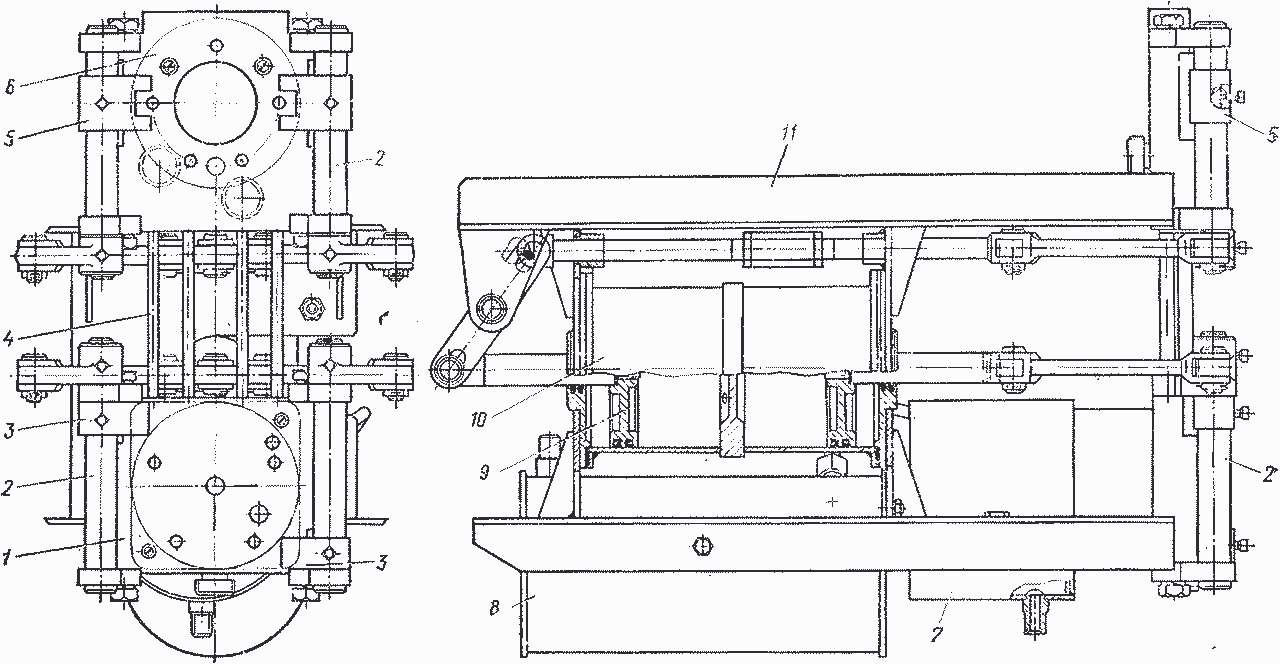

Рис. 24. Испытательный блок стенда

Под блоками внутри каркаса стола стенда размещены пневмомеханические устройства для автоматического переключения испытуемой магистральной части на горный или равнинный режим торможения и главной части на груженый, средний или порожний режимы, а также блоки электропневматических запорных клапанов, электропневматических вентилей и блоки датчиков-реле давления для управления процессами испытания приборов на различных режимах. Работа этих блоков в совокупности обеспечивает дистанционное автоматическое управление ходом испытания. Система трубопроводов с накидными гайками надежно соединяет через блоки электропневматических запорных вентилей все пневматические приборы и резервуары стенда.

Испытательный блок состоит из каркаса 11 (рис. 24) с укрепленными на нем верхней 6 и нижней 1 плитами, воздушными резервуарами 7 объемом 4,5 л и 8 объемом 6 л и пневматическим прижимным механизмом. Каркас сварен из стальных прокатных профилей. Все детали и узлы, кроме верхней и нижней плит, расположены под столом и закрыты панелью. Испытательный блок устроен так, что заменяет двухкамерный резервуар № 295. Верхняя и нижняя плиты соединены вваренными в них воздухопроводными трубками 4. Верхняя плита является привалочным фланцем для главной части воздухораспределителей, нижняя плита — для магистральной части. Объем резервуара 7, приваренного к нижней плите, соответствует объему золотниковой камеры. Резервуар 8, соответствующий объему рабочей камеры (6 л), установлен в каркасе отдельно и соединен с нижней плитой трубой. К резервуарам подключены манометры.

К плитам блока приварены штуцера для соединения с запасным и магистральным резервуарами, а также с тормозным цилиндром. Для правильной установки главной и магистральной частей на привалочных фланцах поставлены по две фиксирующие шпильки, которые на нижней плите расположены по диагонали, а на верхней — по горизонтали. Эти шпильки удерживают части воздухораспределителя на фланцах до прижатия их фигурными захватами 3 и 5, укрепленными на поворотных валиках 2, приводимых в действие сжатым воздухом от силового цилиндра двустороннего действия через систему тяг и рычагов. Установленные по бокам каждой плиты валики 2 укреплены шарнирно так, что могут поворачиваться на 1/4 оборота вокруг оси. На этих валиках неподвижно штифтами и установочными винтами закреплены фигурные захваты 3 и 5. В нерабочем состоянии захваты повернуты от плит наружу.

В середине силового цилиндра 10 вварена перегородка с двумя штуцерами, через которые впускается воздух из магистрали. В каждой половине цилиндра расположен поршень 9 с резиновыми уплотняющими кольцами и шток. Шток левого цилиндра шарнирно соединен с рычажной передачей, приводящей в действие захваты прижима верхней плиты, шток правого — с рычажной передачей нижней плиты. Впуск и выпуск сжатого воздуха для каждой половины цилиндра осуществляются нажатием на один из двух педальных клапанов, установленных внизу на каркасе стенда под испытательным блоком.

Рис. 25. Блок электропневматических клапанов

Для отвода захватов требуется вторичное нажатие на ту же педаль.

Поскольку установка и закрепление главной и магистральной частей воздухораспределителя производятся раздельно, при работе на стенде можно отрегулировать одну часть (например, магистральную), оставить ее в качестве эталона и затем выполнять испытание нескольких подкомплектов (в данном примере главных частей) ряда приборов.

Конструкция испытательного блока позволяет легко демонтировать его при ремонте и проверке стенда. Для снятия блока нужно лишь отвернуть гайки четырех монтажных болтов и отсоединить накидные гайки от труб, идущих к педальным клапанам.

Блок электропневматических запорных клапанов представляет собой устройство распределения сжатого воздуха, размещенное в столе стенда между напорной магистралью, рабочими резервуарами и испытательными блоками. Этот блок состоит из коллектора 2 (рис. 25) для запорных клапанов 3, электромагнитных вентилей 1 и трубопроводов 12, 13, соединяющих через вентили напорную магистраль с силовыми цилиндрами клапанов. Коллектор запорных клапанов для удобства изготовления собран из отдельных корпусов, соединенных сваркой. В одном из таких корпусов смонтирован запорный клапан нормально открытого типа, соединяющий нагнетательную трубу с магистральным резервуаром стенда, в шести остальных корпусах — запорные клапаны нормально закрытого типа.

В каждый корпус вварены два патрубка 7 для впуска и 4 для выпуска сжатого воздуха. Между ними на резьбе через резиновую прокладку закреплено седло 6. С одного конца корпус закрыт плотно крышкой 5, с другого в него ввернут корпус 10 силового цилиндра.

В силовом цилиндре запорного клапана нормально закрытого типа размещен уплотненный резиновой манжетой поршень 9 с пружиной и штоком 11, на конце которого закреплен клапан 8. Шток в корпусе уплотнен двумя резиновыми манжетами. С левой (по рисунку) стороны корпус цилиндра закрыт крышкой с атмосферным отверстием, с правой имеется фланец с резьбой для соединения с корпусом коллектора. Впуск воздуха в этот цилиндр производится под поршень.

Силовой цилиндр запорного клапана нормально открытого типа по конструкции отличается от выше описанного тем, что имеет крышку 14 со штуцером для впуска сжатого воздуха на поршень. Шток уплотнен одной манжетой, препятствующей перетеканию воздуха из корпуса коллектора под поршень силового цилиндра.

Коллектор 2 электропневматических вентилей представляет собой прямоугольную плиту размерами 320X65X30 мм, в которой имеется канал диаметром 15 мм, соединенный штуцером с напорной магистралью стенда. На вертикальных плоскостях плиты с одной стороны вварены семь штуцеров для установки на них соединительных трубопроводов диаметром 8 мм, с другой закреплены семь электромагнитных вентилей 1.

Блок электромагнитных запорных клапанов питается постоянным током напряжением 65 В и сжатым воздухом от напорной магистрали, в которой постоянно поддерживается давление не менее 0,6 МПа (6 кгс/см2). Работа любого из клапанов заключается в следующем. При включении тумблера на панели управления ток напряжением 65 В поступает в катушку электромагнитного вентиля. При возбуждении катушки клапан вентиля открывается и сжатый воздух из коллектора 2 поступает по трубопроводу в силовой цилиндр. В зависимости от типа запорного клапана сжатый воздух, воздействуя на поршень, перемещает его вместе с клапаном в соответствующую сторону, открывая или закрывая проходное отверстие в седле. В столе стенда размещены два таких блока электропневматических запорных клапанов.

Блок реле давления для каждого испытательного блока состоит из четырех секций, контролирующих давление в тормозном цилиндре, золотниковой и рабочей камерах, запасном и магистральном резервуарах. Каждое реле-датчик настроено на регистрацию определенного давления в резервуаре или камере. Получив пневматический импульс, датчик выдает дискретный электрический импульс, который воспринимается электромагнитным реле блока программного управления.

Блок программного управления — основная электрическая часть стенда, смонтированная в небольшом металлическом ящике. Здесь на открывающейся наружу панели размещены шаговые искатели, реле постоянного тока, электронное реле времени, тиристоры, резисторы, электролитические конденсаторы, диоды и др.

Испытания отремонтированных главных и магистральных частей воздухораспределителей № 270-002, 270-005-1 и 483-000 выполняют раздельно. В качестве эталонной магистральной части на стенде используют магистральную часть № 270 1000, эталонной главной части — № 270-023.

В автоматическом режиме стенд работает следующим образом. Испытуемую часть воздухораспределителя и эталонную часть устанавливают на привалочные фланцы испытательного блока и закрепляют пневматическими прижимами. Заполняют сжатым воздухом резервуары и по достижении в них нормального зарядного давления включают цепи электропитания всех устройств. С этого момента весь процесс испытания ведется автоматически. Шаговые искатели программного блока, находившиеся в исходном положении, включают необходимые для выполнения первой операции электропневматические клапаны, кран машиниста и испытательный механизм.

Электроконтактные датчики воспринимают возникающие изменения давления в резервуарах и камерах воздухораспределителя, преобразуют их в электрические сигналы, а счетчики временных интервалов фиксируют время (в секундах), за которое произошли эти изменения. Блок памяти, построенный на шаговых искателях в электромагнитных реле, запоминает информацию и хранит ее до окончания первой операции.

После окончания первой операции шаговые искатели переключают соответствующие электропневматические клапаны и исполнительные механизмы для выполнения второй операции, по окончании второй операции происходит автоматическое переключение на третью операцию и т. д. Если на какой-либо операции параметры процесса выйдут за пределы установленных норм, то испытания автоматически прекращаются и загорается красная лампа. Одновременно эта же лампа указывает на какой операции выявлен брак. Это позволяет быстро определить, какой узел воздухораспределителя неисправен. В случае выхода из строя системы автоматики можно перейти на ручное управление, переключив на панели пульта соответствующий тумблер.

Валентин Кузьмич Терехов

ИСПЫТАНИЕ ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ ГРУЗОВЫХ ВАГОНОВ