Ремонт воздухораспределителя № 483-000.

Технологическая оснастка для ремонта и испытания магистральной части № 483-010 и главной части № 466-110 используется такая же, как для ремонта и испытания подкомплексов и узлов воздухораспределителей № 270-005-1 и 270-002.

После разборки корпусов магистральной и главной частей все съемные детали очищают, продувают сжатым воздухом, осматривают и проверяют, неисправные заменяют.

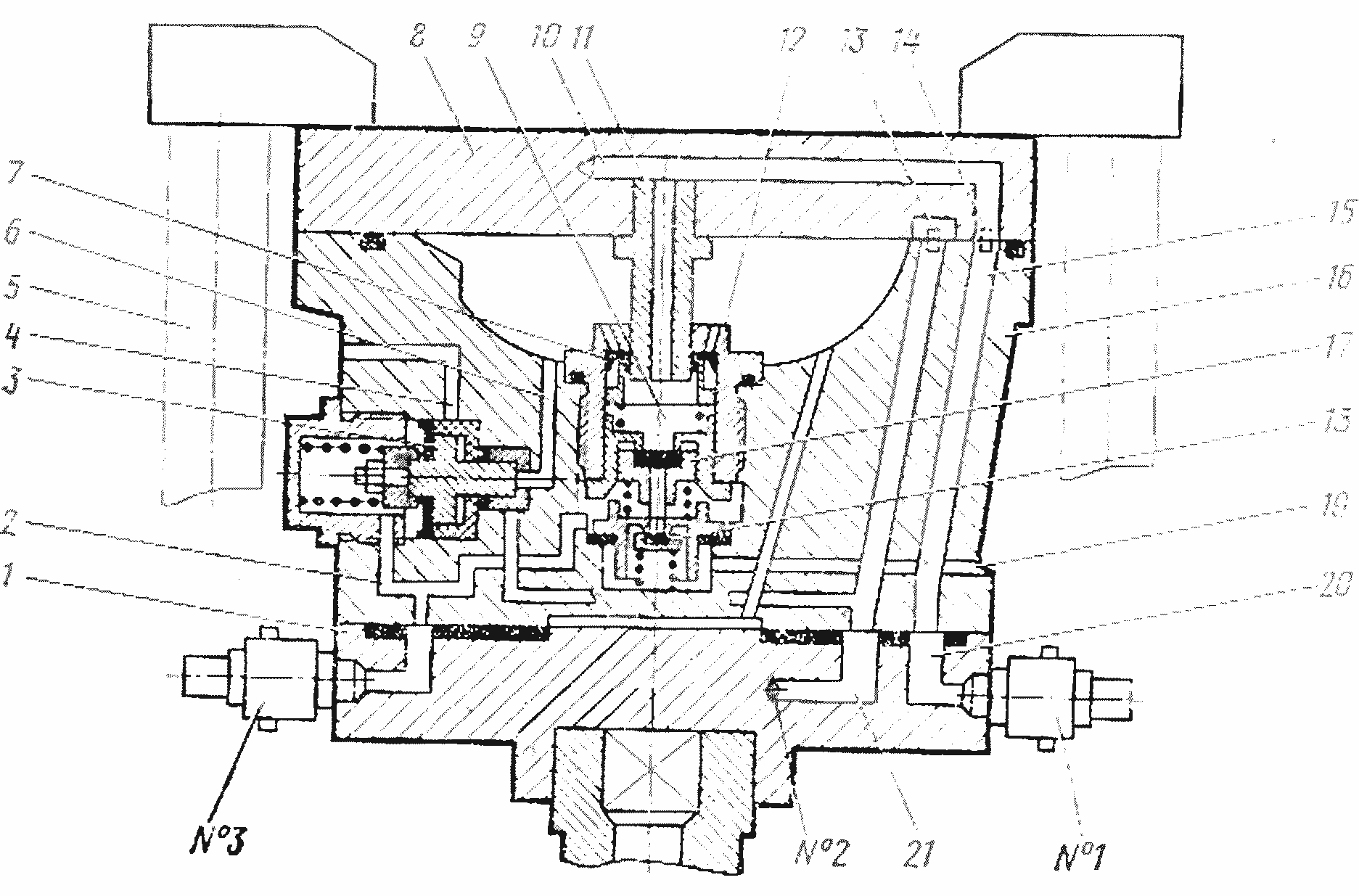

Магистральную часть Ms 483-010 после сборки деталей в корпусе устанавливают для испытания на опорную плиту 1 (рис. 20) приспособления, в которой просверлены отверстия и установлены штуцера для подачи сжатого воздуха в каналы: № 1 — рабочей камеры, № 2 — золотниковой камеры, № 3 — дополнительной разрядки. Прижимную колодку 8 устанавливают сверху на привалочную поверхность корпуса 16 воздухораспределителя так, чтобы ниппель 11 вошел в отверстие седла 12, а просверленное в нем отверстие и канал соединились через ниппель 14 с каналом 15 рабочей камеры и далее через опорную плиту со штуцером 1. Второе отверстие в прижимной колодке служит как заглушка золотникового канала 13 корпуса. Затем с помощью пневматического прижима 5 корпус закрепляют па приспособлении.

Рис. 20. Схема испытания магистральной части № 483-010

Для проверки плотности манжеты 7 и клапана 17 дополнительной разрядки на штуцер № 1 надевают рукоятку с питательным клапаном и впускают сжатый воздух давлением 0,15 МПа (1,5 кгс/см2) из резервуара объемом 8 л в каналы 20, 15, 10, через ниппель 11 в полость гнезда 9 манжеты и клапана дополнительной разрядки.

При обмыливании седла и ниппеля по периметру не должно быть воздушных пузырей. Далее повышают давление в резервуаре до 0,5 МПа (5 кгс/см2) и проверяют плотность клапана 17, обмыливая отверстие штуцера 3.

Плотность посадки седла в корпусе, клапана мягкости 3 и клапана 18 проверяют следующим образом. Рукоятку с питательным клапаном надевают на штуцер № 3 и подают сжатый воздух давлением 0,5 МПа (5 кгс/см2) в канал 2 дополнительной разрядки. Обмыливают место соприкосновения седла 12 с корпусом и отверстие атмосферного канала 4 в корпусе. Давление в резервуаре повышают до 0,35—0,40 МПа (3,5—4 кгс/см2) и проверяют плотность клапана 18, обмыливая отверстие 19 в корпусе. Не снимая рукоятки со штуцера № 3, надевают па штуцер 2 вторую рукоятку и выпускают сжатый воздух через канал 21 в золотниковую камеру. Повышают давление в резервуаре с 0,35 до 0,5 МПа (с 3,5 до 5 кгс/см2) и проверяют плотность резинового уплотнения клапана мягкости 3, обмыливая отверстие в корпусе. Снимают рукоятку питательного клапана со штуцера № 3, и сжатый воздух выйдет из канала 2 дополнительной разрядки. Клапан мягкости под давлением воздуха из золотникового канала 21 переместится и откроет канал 6, сообщающий золотниковый канал с атмосферой. Воздух сильной струей будет выходить через дроссельное отверстие в корпусе. После продувки закрывают крап от магистрали к резервуару, в результате давление в резервуаре должно понизиться через дроссельное отверстие с 0,5 до 0,2—0,3 МПа (с 5 до 2—3 кгс/см2). Этим проверяют работу клапана мягкости. Снижают далее давление воздуха в резервуаре до 0,15 МПа (1,5 кгс/см2) для проверки работоспособности этого клапана и его манжеты. Обмыливают отверстия каналов 4 и 6. Образование мыльных пузырей при всех указанных проверках не допускается.

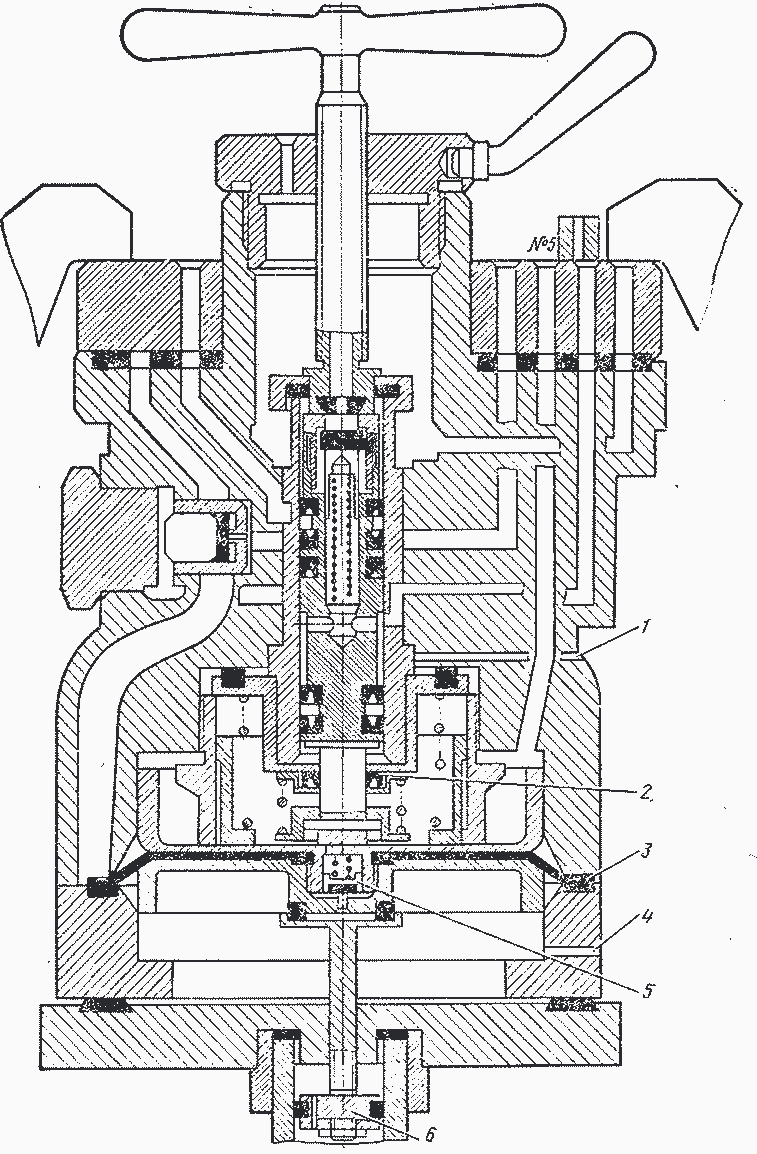

Главную часть № 466-110 после ремонта собирают и испытывают на приспособлении с пневматическим прижимом. Для проверки плотности клапана 5 (рис. 21) и диафрагмы 3 необходимо закрыть в корпусе атмосферное отверстие 4 и подать на поршень 6 воздух давлением 0,5 МПа (5 кгс/см2). Поднимаясь вверх, поршень штоком переместит диафрагму 3 и закроет клапан 5. Одновременно сжатый воздух через отверстие в диске поршня 6 и неплотности в его штоке заполнит пространство под диафрагмой. Обмыливанием капала 5 в штуцере верхней плиты приспособления проверяют плотность клапана и диафрагмы (образование воздушного пузыря не допускается).

Рис. 21. Схема проверки плотности клапана мягкости и диафрагмы главной части № 466-110

Затем подать воздух давлением 0,15—0,20 МПа (1,5— 2,0 кгс/см2) в канал 5, и диафрагма прогнется вниз. Обмылив атмосферные отверстия 4 и 1, проверяют плотность клапана 5 и манжеты 2. Если утечка воздуха происходит через отверстие 1, то следует заменить манжету, если через отверстие 4 — заменить уплотнение клапана. Аналогично проверить плотность манжеты и клапана при указанном давлении.

Проверку плотности манжет полого штока, тормозного клапана в штоке, манжет уравнительного поршня и обратного питательного клапана выполняют так же, как для главной части № 270-023.

При работе на приспособлениях, имеющих быстродействующие пневматические прижимы, необходимо соблюдать правила техники безопасности. Следует быть осторожным при установке и закреплении ремонтируемых узлов, удерживая их за свободные, незакрепляемые поверхности.

Сами приспособления технологической оснастки проверяют не реже одного раза в месяц. При этом контролируют прочность и исправность силовых цилиндров, захватов и прижимов, плотность пневматической магистрали под давлением 0,6 МПа (6 кгс/см2) при включенных цилиндрах; при неоднократном включении воздуха давлением не ниже 0,45 МПа (4,5 кгс/см2) проверяют и продувают все каналы. Подвижные детали приспособлений смазывают и убеждаются в том, что они свободно перемещаются и надежно закрепляют испытуемый узел. Силовые цилиндры, их манжеты и рабочие поверхности смазывают тормозной смазкой. У шаблонов проверяют контрольные размеры.