2. ОРГАНИЗАЦИЯ РЕМОНТА ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ В КОНТРОЛЬНОМ ПУНКТЕ АВТОТОРМОЗОВ

Контрольные пункты автотормозов (АКП) организованы в вагонных депо для проверки технического состояния и ремонта тормозного оборудования, снимаемого с вагонов в вагонных депо и на пунктах технического обслуживания. АКП также снабжает пункты технического обслуживания вагонов сжатым воздухом для зарядки и опробования автотормозов в составах. К тормозному оборудованию, ремонтируемому в АКП, относятся воздухораспределители, авторежимы, арматура и между вагонные соединения воздухопровода. Детали рычажной тормозной передачи и тормозные цилиндры могут ремонтироваться в соответствующих отделениях депо.

Производственная программа ремонта тормозного оборудования в АКП определяется планом периодического ремонта вагонов и размерами движения поездов на обслуживаемых участках. Для сокращения транспортных связей АКП размещают непосредственно в основном здании депо или вблизи него.

В составе АКП имеются комната мастера, кладовая готовой продукции, бытовые помещения и различные производственные отделения (наружной очистки тормозного оборудования, разборки и обмывки приборов, ремонта воздухораспределителей и авторежимов, испытания тормозных приборов, ремонта поршневых узлов цилиндров и авторегуляторов рычажной передачи, ремонта арматуры и механическое). Каждое отделение оснащено необходимыми механизмами и приспособлениями. Цвет окраски стен и пола помещений, конструкции верстаков, стендов и столов выбраны с учетом требований производственной эстетики. Последовательность выполнения технологических операций предусматривает прохождение всех узлов и деталей через отделение наружной очистки, перед которым размещены стеллажи-накопители. Все отделения связаны между собой транспортными средствами, исключающими необходимость переноски п поднятия тяжелых деталей. Ремонтные отделения оснащены конвейерными линиями, позволяющими применять поточную систему ремонта на всех позициях с минимальной затратой времени на транспортно-подготовительные работы.

Снятое с вагонов тормозное оборудование транспортируют в отделение наружной очистки на специальных стеллажах пли в кассетах, исключающих повреждение деталей. Привалочные фланцы воздухораспределителей предварительно закрывают предохранительными щитками.

Очистку ведут гидроструйной обмывкой водой под давлением 1 МПа (10 кгс/см2). Сильно загрязненные приборы, снятые с цистерн и битумных полувагонов, очищают с применением растворителей (3—5%-ный раствор каустической соды) и последующей обязательной обмывкой чистой горячей водой. Очищенные приборы передают с помощью рольганга в отделение разборки, где имеется специальный стенд, оснащенный механизированным инструментом, пневматическими тисками, консольным поворотным крапом.

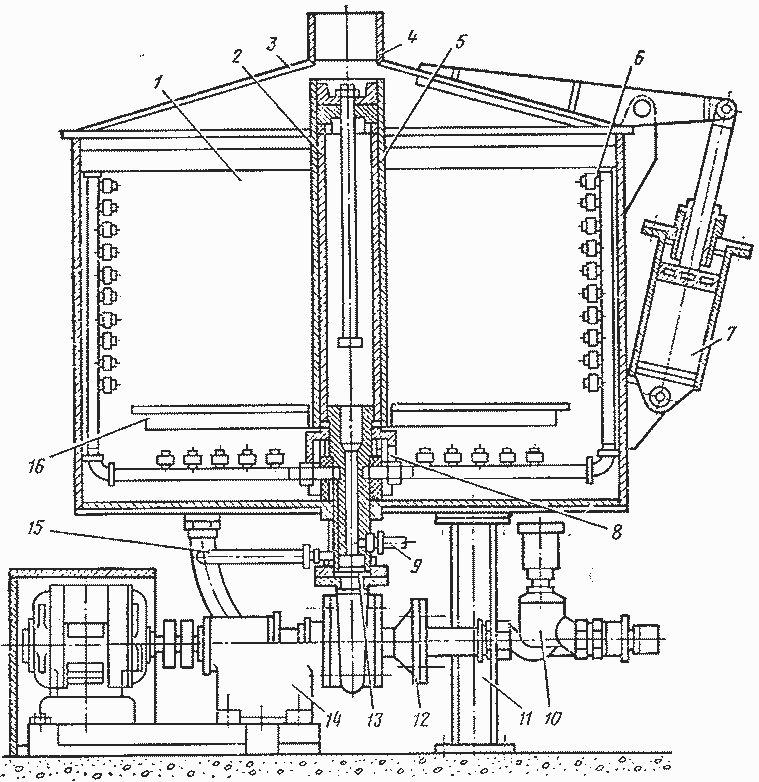

После разборки детали приборов укладывают в сетчатые кассеты и с помощью консольного крапа подают к моечной машине для вторичной обмывки и продувки сжатым воздухом (сушки). Кассеты устанавливают в цилиндрической камере 1 (рис. 8) на сетчатый стол 16, который перемещается по вертикали для облегчения загрузки с помощью подъемника 2, смонтированного на колонне 5. Перед началом обмывки камеру закрывают конусообразной крышкой 3, имеющей пневматический привод — цилиндр 7 с поршнем двустороннего действия. К патрубку 4 крышки подключают трубу вытяжной вентиляции.

Обмывочное устройство состоит из четырех трубчатых батарей 6 с соплами и сменными насадками. Батареи закреплены жестко на поворотной колонией, присоединенной к нагнетательному фланцу центробежного насоса 14.

Рис. 8. Моечная машина

В колонне имеются пять отверстий: четыре для размещения труб обмывочных батарей и одно для подачи сжатого воздуха через патрубок 9 в механизм подъема стола. В батареи в процессе обмывки поочередно подастся подогретая до 55°С моющая жидкость или сжатый воздух, поэтому на трубопроводах установлены запорные вентили 10 с электрическим приводом, включаемые с пульта управления. Кроме, этого, в моечной машине имеются всасывающий 12 и нагнетательный 13 патрубки, воздухопровод батарей 15, опорная стойка 11,

После загрузки кассет с деталями сначала стол, а затем и крышка плавно опускаются вниз. При закрытом положении крышки все электрические цепи электрооборудования готовы к действию. Далее включается насос, моющая жидкость нагнетается из специального резервуара объемом 400 л насосом в батареи и, выбрасываясь из насадок, сообщает батареям вращательное движение вокруг стола. По окончании обмывки деталей вода стекает на дно камеры и через трубу и открытый запорный вентиль перетекает обратно в резервуар. Цикл обмывки продолжается 3—5 мин, после чего насос автоматически выключается, запорные вентили закрываются и начинается подача сжатою воздуха в батареи. Вращая батареи, сжатый воздух одновременно обдувает и сушит находящиеся в кассетах детали в течение 1—2 мин. Затем поступление сжатого воздуха прекращается. крышка камеры и подъемный сетчатый стол поднимаются. Сигнальные лампы на пульте управления контролируют процессы, происходящие в моечной машине.

Кассеты с очищенными деталями устанавливают на промежуточный стеллаж или ленточный транспортер для передачи в отделение ремонта воздухораспределителей и авторежимов, где имеются специализированные рабочие места, оборудованные технологической оснасткой, колонками подвода сжатого воздуха, электророзетками и снабженные пневматическим и электрическим инструментом. Здесь размещены гидравлический пресс для запрессовки втулок и гнезд в корпуса воздухораспределителей и авторежимов, стеллаж-витрина для хранения инструмента, контрольно-измерительных приборов и приспособлений, приспособление для проверки пружин и др. Ремонт тормозных приборов и их узлов производится в соответствии с правилами и типовым технологическим процессом.