СТЕНДОВЫЕ ИСПЫТАНИЯ ПОДКОМПЛЕКТОВ ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ ПОСЛЕ РЕМОНТА

Требования к испытательным стендам.

Надежность работы воздухораспределителей, их способность сохранять свои эксплуатационные показатели проверяют в контрольном пункте автотормозов на испытательном стенде, установленном в закрытом помещении и подключенном к воздухопроводной магистрали через влагоотделитель любой конструкции.

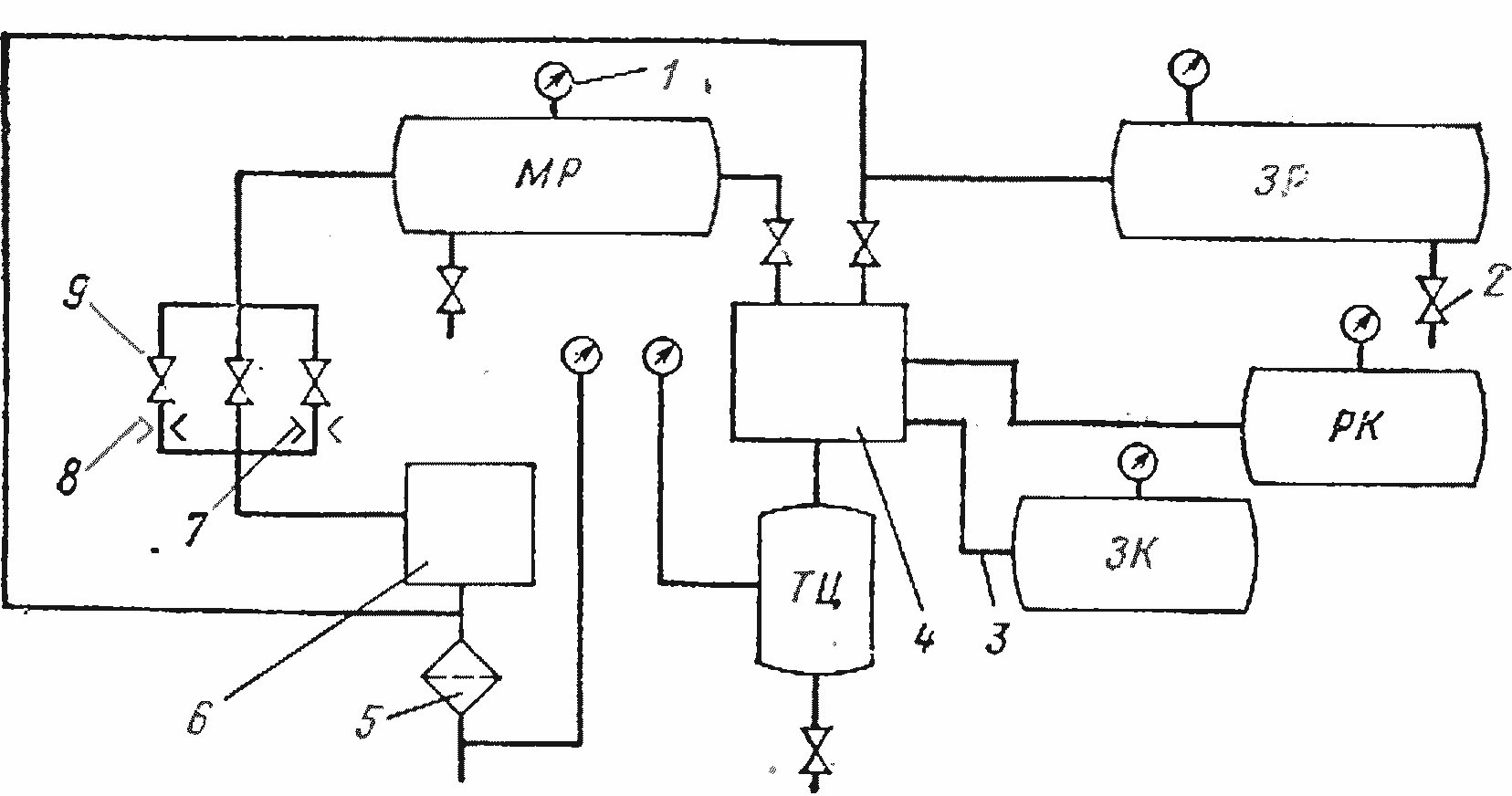

Унифицированный стенд должен иметь (рис. 22): магистральный резервуар МР объемом 55 л и запасный резервуар ЗР объемом. 78 л; рабочую РК и золотниковую ЗК камеры объемом соответственно 6 и 4,5 л (объемы резервуаров и камер указаны с учетом объема подводящих труб); тормозной цилиндр ТЦ диаметром 356 мм (14") с ходом штока 100 мм (разрешается вместо тормозного цилиндра применять резервуар объемом 12 л); кран машиниста или заменяющее его устройство 6; фильтр 5 для очистки воздуха на входе стенда; переключатель режимов торможения на три положения — груженый, средний и порожний (на рисунке нс показан); манометры 1 с ценой деления не более 0,02 МПа (0,2 кгс/см2); водоспускные краны 2 на всех резервуарах (за исключением камер РК и ЗК); прижимы для магистральной и главной частей воздухораспределителя 4; трубопроводы 3; разобщительные клапаны 9.

Рис. 22. Пневматическая схема стенда для испытания воздухораспределителей

Расстояние от привалочной поверхности фланца главной части воздухораспределителя до упора режимного переключателя на стенде должно быть для груженого режима 80,5+0,5 мм, для среднего — 87,5+0,5 мм.

Стенд должен обеспечивать в магистральном резервуаре: зарядное давление 0,53+0,02 МПа (5,3+0,2 кгс/см2); все режимы изменения давления, определяемые краном машиниста или заменяющим его устройством; снижение давления с 0,50 до 0,48 МПа (с 5,0 до 4,8 кгс/см2) в течение 60+2 с (темпом мягкости) через дроссельное отверстие диаметром 0,5 мм; повышение давления с 0,48 до 0,49 МПа (4,8—4,9 кгс/см2) за 10—15 с через отверстие 7 диаметром 0,8 мм и за 17—29 с через отверстие 8 диаметром 0,65 мм. Темп снижения давления в магистральном резервуаре при служебном торможении должен быть 0,01 — 0,04 МПа (0,1—0,4 кгс/см2) за 1 с.

Для испытательных стендов в качестве магистрального и запасного резервуаров используются типовые, применяемые па вагонах воздушные резервуары объемом соответственно 55 и 78 л. При изготовлении резервуаров рабочих и золотниковых камер важно выдержать установленные объемы, которые существенно влияют па ход испытательных операций по проверке работоспособности воздухораспределителей. Поэтому их располагают на стенде с учетом максимального приближения к испытуемому прибору. Если это сделать невозможно, надо при расчетах учесть объемы воздухоподводящих труб.

В устанавливаемом на стенд тормозном цилиндре проверяют плотность манжеты, плавность хода поршня, контролируют основные рабочие размеры. Цилиндр считают годным к монтажу на стенде, если он действует соответственно следующим требованиям:

при давлении воздуха в цилиндре 0,6 МПа (6 кгс/см2) и переместившемся на полный ход поршне на обмыленных заглушке и шпильках крепления задней крышки в течение 15 с не будет обнаружено воздушных пузырей;

после снижения давления воздуха в цилиндре с 0,6 до 0,4 МПа (с 6 до 4 кгс/см2) и отключения источника питания сжатым воздухом падение давления в течение 3 мин не будет превышать 0,01 МПа (0,1 кгс/см2);

после повышения давления в тормозном цилиндре до 0,05 МПа (0,5 кгс/см2) и отключения источника питания непрерывное падение давления вследствие утечки не будет превышать 0,01 МПа (0,1 кгс/см2) в течение 1 мин.

При испытании воздухораспределителей грузовых вагонов ход поршня тормозного цилиндра устанавливают равным 100 мм и практически не регулируют. Поэтому с целью упрощения конструкции стенда взамен типового тормозного цилиндра диаметром 356 мм применяют резервуар с постоянным объемом 12 л (соответственно объему цилиндра с указанным ходом поршня), который размещают в задней части каркаса посередине. Корпус тормозного резервуара изготовляют из трубы с внутренним диаметром 120 мм, длиной 900 мм, внизу вваривают штуцер для выпускного крана, вверху — три штуцера для подключения к испытательному блоку, манометру и клапану проверки чувствительности. По концам трубы приваривают электродуговой сваркой штампованные днища. После сварки резервуары осматривают снаружи, проверяют механические свойства и плотность швов. Определение механических свойств сварных соединении выполняют согласно нормативно-технической документации на изготовление сварных конструкций вагонов. Внутренние дефекты швов выявляют ультразвуковым дефектоскопированием. Плотность сварных швов проверяют гидравлическим испытанием. Гидравлическое испытание воздушных резервуаров проводят с выдержкой под пробным давлением (1,5 расчетной величины) в течение 3 мин, осмотром и обстукиванием сварных швов деревянным молотком массой 0,5 кг. Течь, потение металла в швах при испытании не допускаются. После гидравлического испытания резервуары необходимо просушить внутри.

Испытательный стенд должен быть всегда исправным; для этого предусмотрен периодический ремонт и испытания оборудования стенда через каждые 3 мес эксплуатации. Нормы плотности соединений, резервуаров, механизмов и приборов стенда такие же, как для тормозного оборудования вагонов и локомотивов. Проверку плотности трубопроводов, резервуаров, камер и механизмов, работающих под давлением сжатого воздуха, выполняют следующим образом.

Стенд подключают к напорной магистрали с давлением воздуха не ниже 0,65 МПа (6,5 кгс/см2). Специальными фланцами, устанавливаемыми на испытательный блок, соединяют между собой магистральный МР, запасный ЗР резервуары и тормозной цилиндр ТЦ. После этого пневматическую систему стенда заряжают до указанного давления, затем отключают от напорной магистрали и проверяют плотность. Снижение давления воздуха более чем на 0,01 МПа (0,1 кгс/см2) в течение 5 мин при начальном давлении 0,6 МПа (6 кгс/см2) нс допускается. Не должно быть и пропуска воздуха по привалочным фланцам и соединениям силовых цилиндров прижимов (все соединения обмыливают). Если нет специальных фланцев, можно при проверке плотности соединений устанавливать па стенд исправные узлы тормозных приборов.

Плотность золотниковой ЗК и рабочей РК камер проверяют также с установленными на стенд исправными подкомплектами тормозных приборов. Воздухораспределитель заряжают до зарядного давления и затем снижают давление в магистральном резервуаре па 0,05—0,06 МПа (0,5—0,6 кгс/см2). В течение 10 мин не допускается снижение давления в рабочей камере и самопроизвольный отпуск тормоза.

Для проверки крана машиниста испытательного стенда в магистральном резервуаре МР стенда устанавливают давление, соответствующее зарядному давлению испытываемого на стенде тормозного оборудования. Резервуар подключают к крану машиниста, все остальные устройства стенда отключают от этого резервуара.

Проверяют чувствительность крапа машиниста на поддержание давления в резервуаре МΡ при II положении (поездном) ручки с созданием утечки воздуха из резервуара. Допускается изменение давления в резервуаре не более чем на 0,015 МПа (0,15 кгс/см2) по сравнению с установившимся без утечки. Далее прекращают утечку воздуха из резервуара МР и ручку крана машиниста переводят в IV положение (перекрыта с питанием магистрали). В течение 3 мин повышение давления в резервуаре не допускается, а снижение может быть не более чем па 0,01 МПа (0,1 кгс/см2).

Следующая проверка выполняется снижением давления в уравнительном резервуаре крана машиниста на 0,15 МПа (1,5 кгс/см2) положением ручки крана (служебное торможение) и затем переводом се в IV положение. Повышение давления в этом резервуаре в таком положении ручки допускается не более чем на 0,03 МПа (0,3 кгс/см2) за 40 с. Время снижения давления в магистральном резервуаре при V положении ручки крапа с 0,5 до 0,4 МПа (с 5,0 до 4,0 кгс/см2) должно быть в пределах 4—6 с.

Чувствительность на поддержание установленного давления в магистральном резервуаре устройствами, заменяющими на стенде кран машиниста, проверяют при установленном зарядном давлении, а также после снижения его на 0,05—0,07 МПа (0,5— 0,7 кгс/см2) и на 0,15—0,20 МПа (1,5—2,0 кгс/см2) аналогично изложенному выше.

Испытание магистральной части воздухораспределителя

Методика испытаний воздухораспределителей грузовых вагонов предусматривает проверку четырех параметров для собранной магистральной части и трех для главной. Причем, испытания отремонтированных магистральной и главной частей проводят раздельно: магистральную часть проверяют совместно с эталонной или отремонтированной и проверенной главной частью №270-023, главную часть—совместно с эталонной или отремонтированной и проверенной магистральной частью № 270-1000. Подкомплекты, используемые в качестве эталонов, должны отвечать требованиям заводских инструкций по всем параметрам. Категорически запрещается совместное испытание отремонтированных в АКП магистральной и главной частей. При совместном испытании можно получить положительные результаты работы одной части за счет другой. При установке после такого испытания обеих частей па разные вагоны (что нередко бывает в практике) во время эксплуатации могут появиться нарушения в работе воздухораспределителей. Раздельное испытание позволяет объективно оценить правильность действия как главной, так и магистральной части.

При испытании проверяют работу магистральной части на равнинном груженом режиме по следующим параметрам: времени зарядки золотниковой камеры; мягкости действия; надежности действия при ступени торможения и отпуска, а также при полном служебном торможении и отпуске.

Проверка времени зарядки золотниковой камеры складывается из следующих последовательных операций: переключатели режимов устанавливают в положения «равнинный», «груженый»; заряжают магистральный резервуар МР стенда до давления 0,53 МПа (5,3 кгс/см2); открывают канал сообщения этого резервуара с испытуемым прибором. При зарядном давлении в резервуаре зарядка золотниковой камеры от 0 до 0,12 МПа (до 1,2 кгс/см2) должна произойти у магистральной части № 483-010 за 20—35 с, у № 270-1000 за 15—20с.

Время зарядки золотниковой камеры определено из условий прохождения воздуха по двум путям зарядки, которые обеспечиваются сечениями отверстий 8, 9, 10 (см. рис. 3) в плунжере и трех отверстий диаметром 1,2 мм в торце направляющей плунжера для магистральной части №270-1000 или сечением отверстий 9, 12, 13 и 17 (см. рис. 6) для № 483-010. Если указанные выше отверстия не были проверены или в процессе сборки прибора засорились, то время зарядки может отличаться от установленных норм. Такие приборы бракуют и направляют на повторный ремонт и испытания.

Для проверки мягкости действия магистральную часть полностью заряжают сжатым воздухом. После зарядки рабочей РК, золотниковой ЗК камер, а также магистрального МР и запасного ЗР резервуаров стенда до давления 0,53 МПа (5,3 кгс/см2) отключают резервуар МР от источника питания и создают в нем искусственную утечку воздуха через отверстие диаметром 0,5 мм. Давление снижают темпом 0,02 МПа (0,2 кгс/см ) за 60±2 с до 0,5 МПа (5,0 кгс/см2). При этом магистральная часть не должна прийти в действие, а в тормозном цилиндре давление не должно повышаться.

При проверке мягкости действия магистральной части №483-010 медленное снижение давления в магистрали вызывает перетекание воздуха из камер ЗК и РК (см. рис. 6) в магистраль через отверстие 6 и обратный клапан 5. Если отверстие засорено или клапан неисправен, то нормы испытания могут быть нарушены; тогда прибор направляют в повторный ремонт.

Действие на ступени торможения и отпуска проверяют при указанном зарядном давлении в магистральном резервуаре. Для проверки ступени торможения снижают давление в резервуаре на 0,05—0,06 МПа (0,5—0,6 кгс/см2) темпом служебного торможения 0,01—0,04 МПа (0,1—0,4 кгс/см2) в 1 с. В течение 120 с не должно происходить самопроизвольного отпуска, давление в рабочей камере не должно снижаться, а давление в тормозном цилиндре должно быть не менее 0,04 МПа (0,4 кгс/см2). При проверке ступени торможения пропуск воздуха на перекрыше в атмосферное отверстие корпуса магистральной части № 270-1000 не является браковочным признаком.

После ступени торможения проверяют действие на ступени отпуска пополнением резервуара МР сжатым воздухом через отверстие диаметром 0,65 мм при испытании магистральных частей № 270-1000 и 483-010. В результате этого должно произойти снижение давления в рабочей камере и полный отпуск тормоза.

Время от начала повышения давления в резервуаре МР для создания в тормозном цилиндре 0,04 МПа (0,4 кгс/см2) должно быть не более 70 с.

Действие магистральной части при полном служебном торможении проверяют после зарядки сжатым воздухом всех камер и резервуаров. Затем снижают давление в магистральном резервуаре от зарядного до 0,35 МПа (3,5 кгс/см2) темпом служебного торможения — должно произойти торможение. Время с момента начала понижения давления в магистральном резервуаре до достижения в тормозном цилиндре 0,35 МПа (3,5 кгс/см2) должно быть у магистральной части №270-1000 7—15 с, у магистральной части № 483-010 с отверстием диаметром 0,55 м — 16—22 с, диаметром 0,9 мм — 7—15 с.

Далее повышают давление в магистральном резервуаре до 0,46 МПа (4,6 кгс/см2) — должен произойти полный отпуск. Время с момента начала пополнения резервуара сжатым воздухом до понижения давления в тормозном цилиндре до 0,04 МПа (0,4 кгс/см2) должно быть у магистральной части № 270-1000 не более 40 с, № 483-010 — не более 60 с. В процессе отпуска установленное в магистральном резервуаре давление 0,46 МПа (4,6 кгс/см2) не должно снижаться.

Испытание главной части воздухораспределителя.

Проверки главной части воздухораспределителя производят на горном порожнем и горном груженом режимах для контроля времени зарядки запасного резервуара; исправности обратного питательного клапана и действия па ступени торможения; давления в тормозном цилиндре.

Зарядку запасного резервуара производят па горном порожнем режиме. Установив такой режим, заряжают магистральный резервуар до давления 0,53 МПа (5,3 кгс/см2) и включают испытуемый прибор. Зарядка запасного резервуара от 0,4 до 0,45 МПа (от 4,0 до 4,5 кгс/см2) должна произойти за 25—45 с.

Работу обратного питательного клапана и действие главной части на ступени торможения проверяют одновременно. Для этого производят полную зарядку рабочей и золотниковой камер, запасного и магистрального резервуаров до указанного выше давления, после чего прямым каналом из питательной магистрали повышают давление в запасном резервуаре до 0,6 МПа (6 кгс/см2). Затем снижают давление в магистральном резервуаре темпом служебного торможения до 0,48 МПа (4,8 кгс/см2), при этом в течение 120 с давление в запасном резервуаре не должно понижаться, а в тормозном цилиндре оно должно быть не менее 0,04 МПа (0,4 кгс/см2).

Для проверки дав тения в тормозном цилиндре переключатели режимов устанавливают в положения «горный», «груженый». При давлении в запасном резервуаре 0,6 МПа (6 кгс/см2) и в магистральном 0,53 МПа (5,3 кгс/см2) темпом служебного торможения снижают давление в магистральном резервуаре до 0,35 МПа (3,5 кгс/см2). Должно произойти торможение, а давление в тормозном цилиндре быть в пределах 0,39—0,45 МПа (3,9—4,5 кгс/см2). После перемещения ручки переключателя режимов в положение «средний» давление в цилиндре должно понизиться до 0,28—0,33 МПа (2,8— 3,3 кгс/см2), а в положение «порожний» — до 0,14— 0,18 МПа (1,4—1,8 кгс/см2).

Методика испытаний воздухораспределителей предусматривает возможность проведения проверки давления в тормозном цилиндре и обратной последовательности, начиная с порожнего режима и кончая груженым. После регулировки давления в тормозном цилиндре необходимо произвести отпуск и повторить проверки па всех режимах.

Приемку подкомплектов воздухораспределителей при испытании на стенде производит бригадир или мастер АКП. На отремонтированные и испытанные приборы под один из болтов крепления крышки устанавливают бирку из листовой стали толщиной 1 мм с клеймом, присвоенным данному контрольному пункту автотормозов. Привалочные фланцы закрывают предохранительными щитками.