- ОСНАСТКА ДЛЯ РЕМОНТА И ИСПЫТАНИЯ ОТДЕЛЬНЫХ ЧАСТЕЙ ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ

Ремонт подкомплектов и узлов разобранных тормозных приборов производят в такой последовательности:

подкомплексы, узлы и детали продувают сжатым воздухом, дополнительно очищают от грязи, тщательно осматривают, проверяют соответствие основных размеров, особенно диаметров дроссельных отверстий, установленным чертежным, контролируют плотность запрессовки втулок, резиновых манжет и уплотнений;

устраняют выявленные неисправности, при необходимости притирают золотники, поршневые кольца и золотниковые втулки на специальном оборудовании или заменяют негодные детали, обращая внимание на состояние и срок годности резиновых манжет, прокладок, диафрагм;

тщательно продувают и очищают от притирочной пасты все каналы и дроссельные отверстия, смазывают трущиеся части тормозной смазкой, собирают узлы, проверяют их действие и плотность соединений, производят регулировку, а затем собирают целиком подкомплекты;

отремонтированные узлы проверяют, собирают прибор и передают в отделение испытания.

Ремонт корпуса магистральной части воздухораспределителей № 270-005-1 и 270-002.

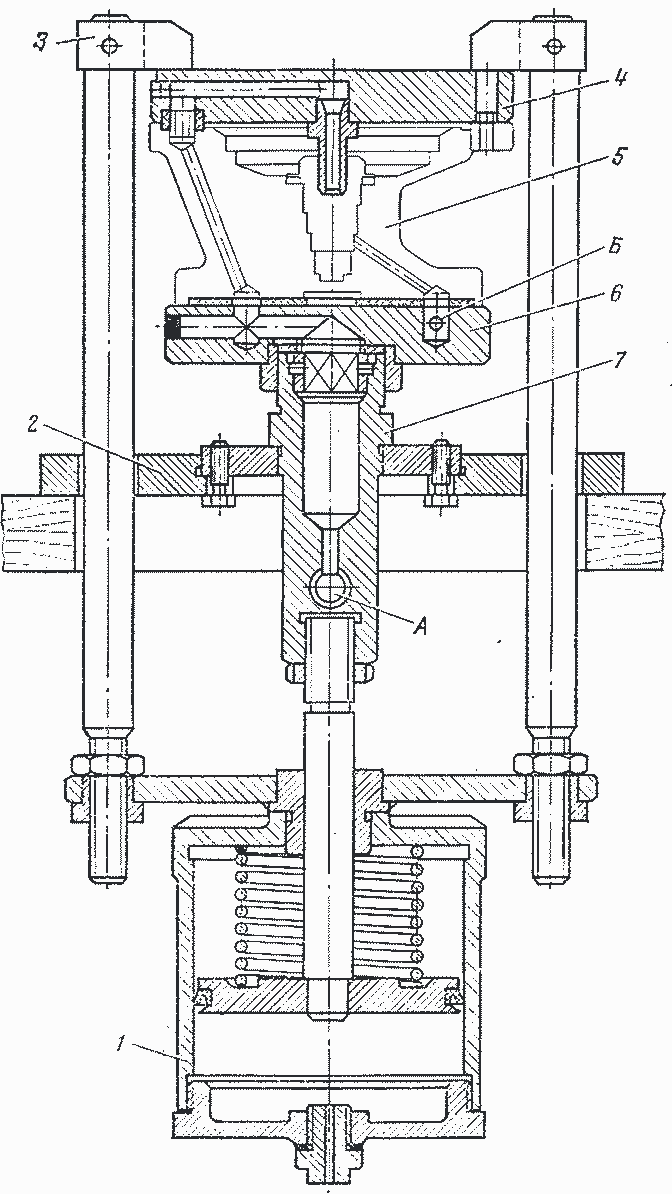

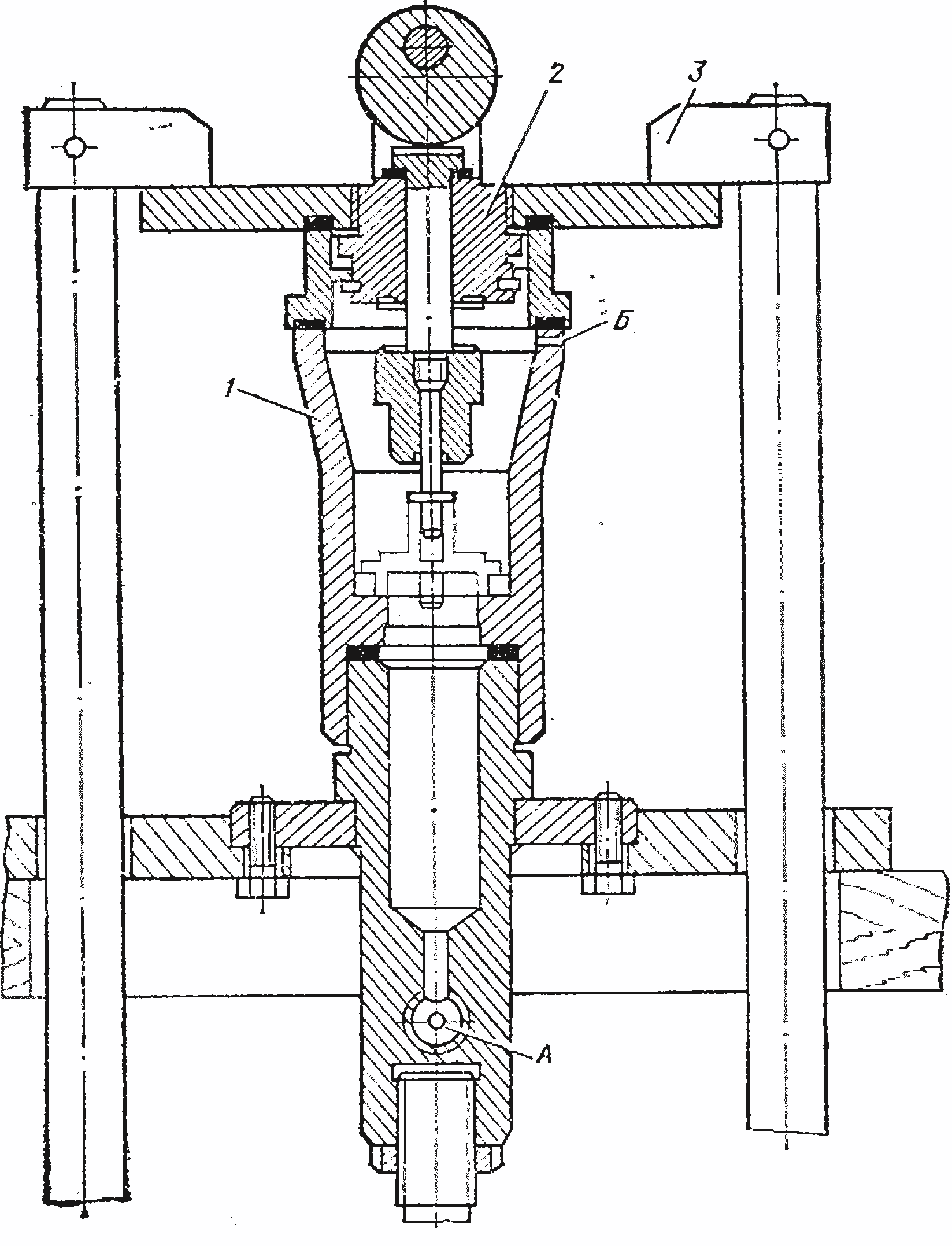

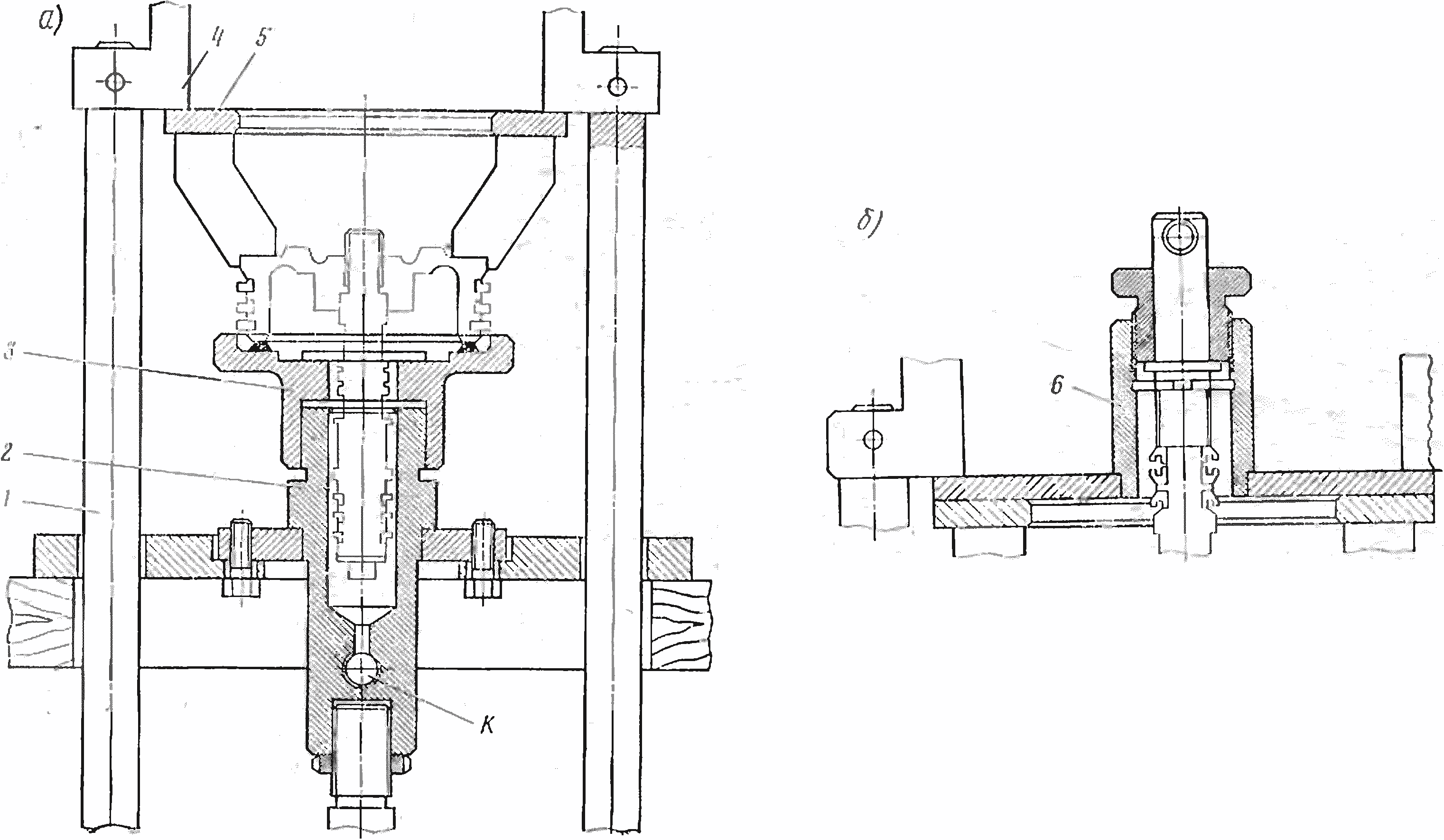

При ремонте и испытании собранного корпуса магистральной части воздухораспределителей № 270-005-1 и 270-002 применяется приспособление, которое состоит из основания плиты 2 (рис. 9), силового цилиндра 1 пневматического прижима, тяг с захватами 3, опорной подставки 7.

В процессе выполнения технологических операций дополнительно к этому приспособлению используются съемные колодки, плиты, фланец, прижимные устройства, торцовые ключи, конусный стакан, шаблон.

При ремонте корпуса магистральной части прибора № 270-005-1 проверяют плотность и правильность монтажа клапана дополнительной разрядки, плотность посадки его седла, заменяют седло при необходимости, разбирают и собирают узел диафрагмы.

Для проверки плотности клапана дополнительной разрядки и плотности посадки его седла собранный корпус магистральной части 5 (см. рис. 9) устанавливают на съемную опорную плиту 6, надетую на подставку 7 приспособления, сверху кладут прижимную колодку 4 и закрепляют захватами 3 пневматического прижима. Пружинным зажимом или другим способом закрывают атмосферные отверстия в корпусе и подают сжатый воздух давлением 0.5 МПа (5 кгс/см2) через канал Л к опорной плите и далее через колодку 4 в полость седла над клапаном дополнительной разрядки. Если клапан неисправен, то при обмыливании отверстия Б в штуцере на плите 6 появятся воздушные пузыри. Затем, не снимая корпуса с приспособления, подводят сжатый воздух такого же давления через штуцер в камеру клапана и обмыливают места соприкосновения резинового уплотнения седла с корпусом. Образование там воздушных пузырей также не допускается.

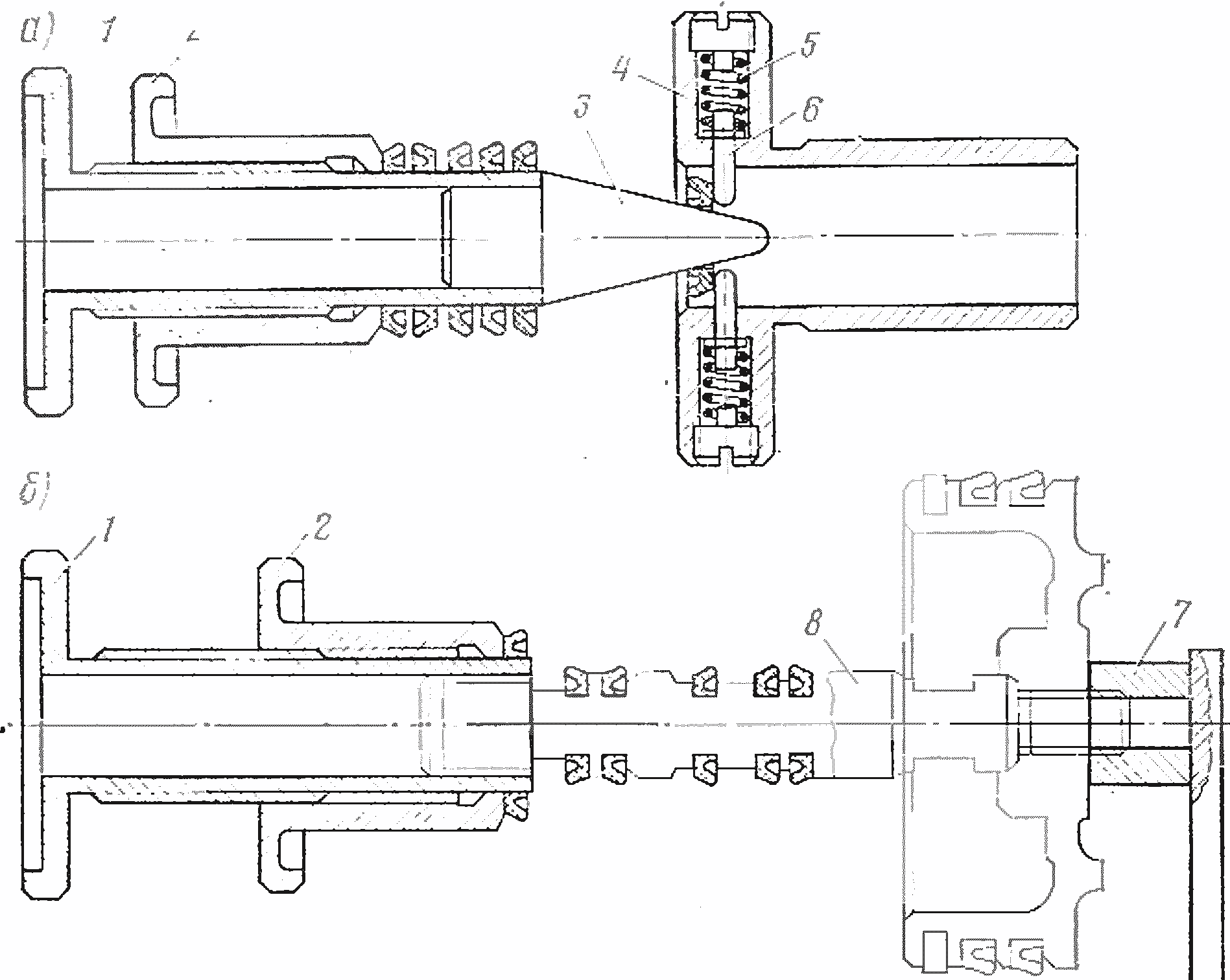

Рис. 9. Приспособление для проверки корпуса магистральной части воздухораспределителей № 270-005-1 и 270-002

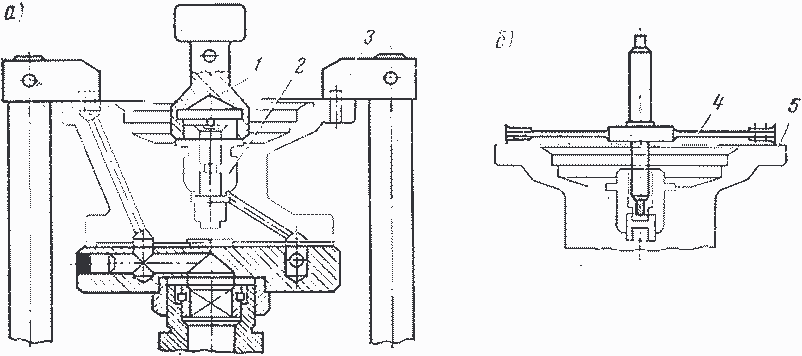

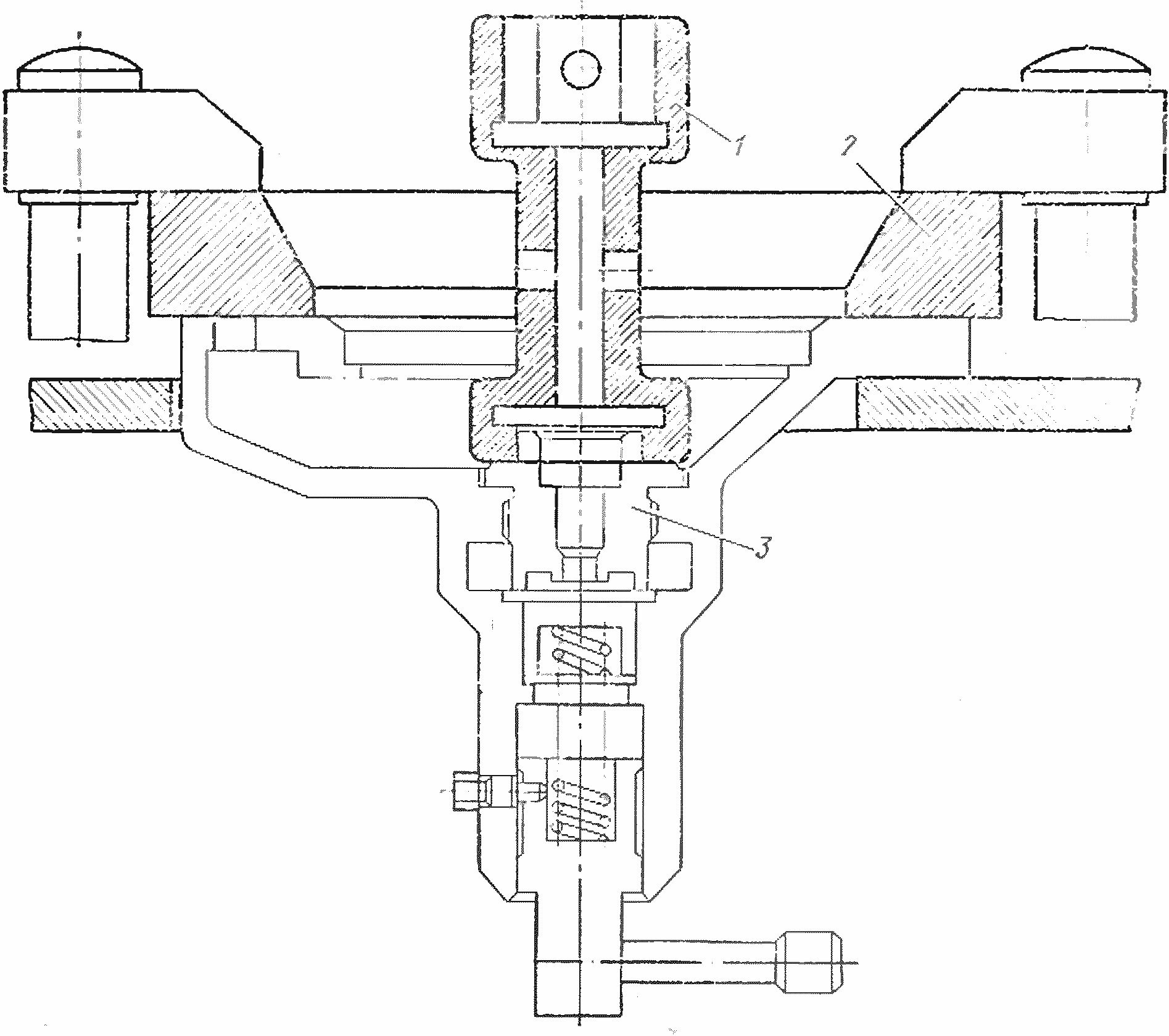

Рис. 10. Приспособления для ремонта и проверки клапана дополнительной разрядки

При необходимости седло 2 (рис. 10, а) клапана вывертывают и ввертывают с помощью съемного торцового ключа 1. При этом корпус магистральной части должен быть закреплен захватами 3 прижима. Правильность монтажа клапана дополнительной разрядки проверяют шаблоном 4 (рис. 10, б).

Если клапан собран правильно, расстояние от привалочной поверхности фланца 5 корпуса до клапана должно быть 47+1 мм. Лапки проходной стороны шаблона должны коснуться фланца, а клапан должен быть закрыт. Между лапками непроходной стороны шаблона и фланцем корпуса при закрытом клапане может быть зазор до 1 мм

Разборку и сборку узла диафрагмы производят с помощью торцового ключа 4 (рис. 11) Для этого квадратную часть диска 3 устанавливают в торцовый ключ 2 опоры 1 приспособления.

При ремонте корпуса магистральной части прибора № 270-002 проверяют плотность буферного устройства и кольца магистрального поршня, а также резиновой манжеты поршня срывного клапана.

Для проверки плотности резьбового соединения буферного устройства и кольца магистрального поршня используют съемный фланец 5 (рис. 12, а) с конусообразной резиновой прокладкой 4 и прижимную колодку 2 с винтом 1, на конце которого укреплен поворотный стакан 3. После включения пневматического прижима сначала проверяют резьбовое соединение буфера. Для этого винтом 1 опускают поршень до упора в прокладку 4 и через капал опорной подставки 6 впускают под поршень сжатый воздух. При неплотной резьбе воздух перетечет в золотниковую камеру и будет выходить в отверстие диаметром 1 мм в колодке 2, которое обмыливают. Образование воздушных пузырей не допускается.

Рис. 11. Положение узла диафрагмы при разборке и сборке

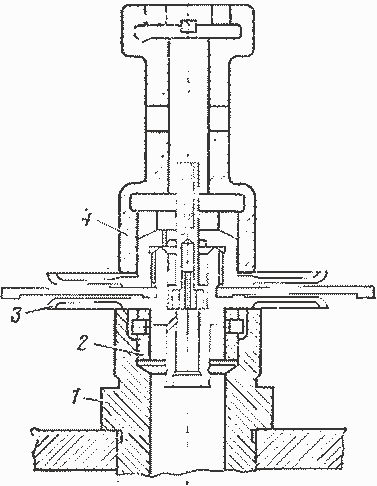

Рис. 12. Приспособление для проверки плотности (а) и разборки (б) магистрального поршня

Проверку уплотняющего поршня производят в двух его положениях — в нижнем, а затем в верхнем. Для этого винт 1 вывертывают, и поршень под действием давления воздуха поднимается вслед за винтом. При любом положении поршня сжатый воздух под него подводят от резервуара объемом 8 л, снабженного манометром.

Рис. 13. Приспособление для проверки плотности манжеты поршня срывного клапана

Для сборки и разборки магистрального поршня используют подставку, представляющую собой круглое основание 8 (рис. 12, б) с шарнирно укрепленной на нем вилкой-державкой 9, которая препятствует вращению поршня 7 во время его сборки или разборки, когда демонтируют буферное устройство. Державку накладывают вырезом на лыски диска поршня. Стержень поршня вывертывают гаечным ключом.

Плотность манжеты поршня срывного клапана проверяют с использованием стакана 1 (рис. 13) и эксцентрикового нажимного устройства 2, закрепленных захватами 3 пневматического прижима на приспособлении. Сжатый воздух выпускается через канал А под поршень, который удерживается деталями нажимного устройства. При обмыливании отверстия Б в стакане появление мыльных пузырей не допускается.

Рис. 14 Приспособление для ремонта крышки магистральной части

Ремонт диафрагмы и крышки магистральной части воздухо распределителя № 270-005-1.

При ремонте и испытании в сборе диафрагмы и крышки магистральной части воздухораспределителя № 270-005-1 применяют приспособление с пневматическим прижимом для выполнения следующих технологических операций: продувки калиброванных отверстий плунжера; проверки плотности посадки клапана диафрагмы, седла и его манжет, а также работы переключателя режимов торможения, сборки и разборки узлов. При проверках собранную крышку укладывают на опорную плиту приспособления переключателем режимов вниз. Сверху на крышку устанавливают специальную испытательную плиту и закрепляют захватами прижима.

Если необходимо разобрать крышку, то вместо испытательной плиты кладут сверху переходный диск 2 (рис. 14) и специальным ключом 1 вывертывают седло 3 при замене. Для разборки переключателя режимов крышку устанавливают на опорной плите приспособления рукояткой вверх.

Ремонт крышек магистральной и главной частей воздухораспределителя № 270-002.

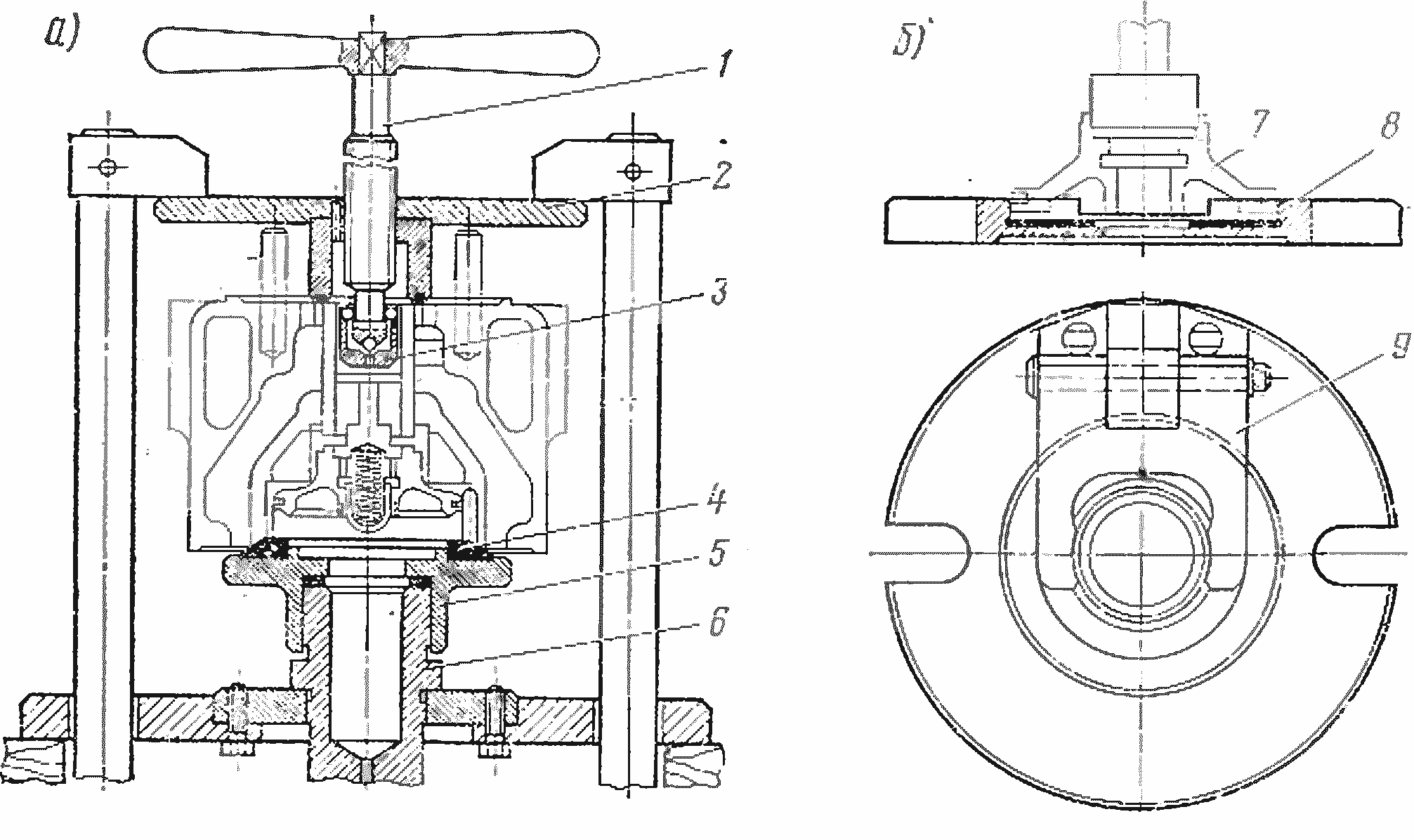

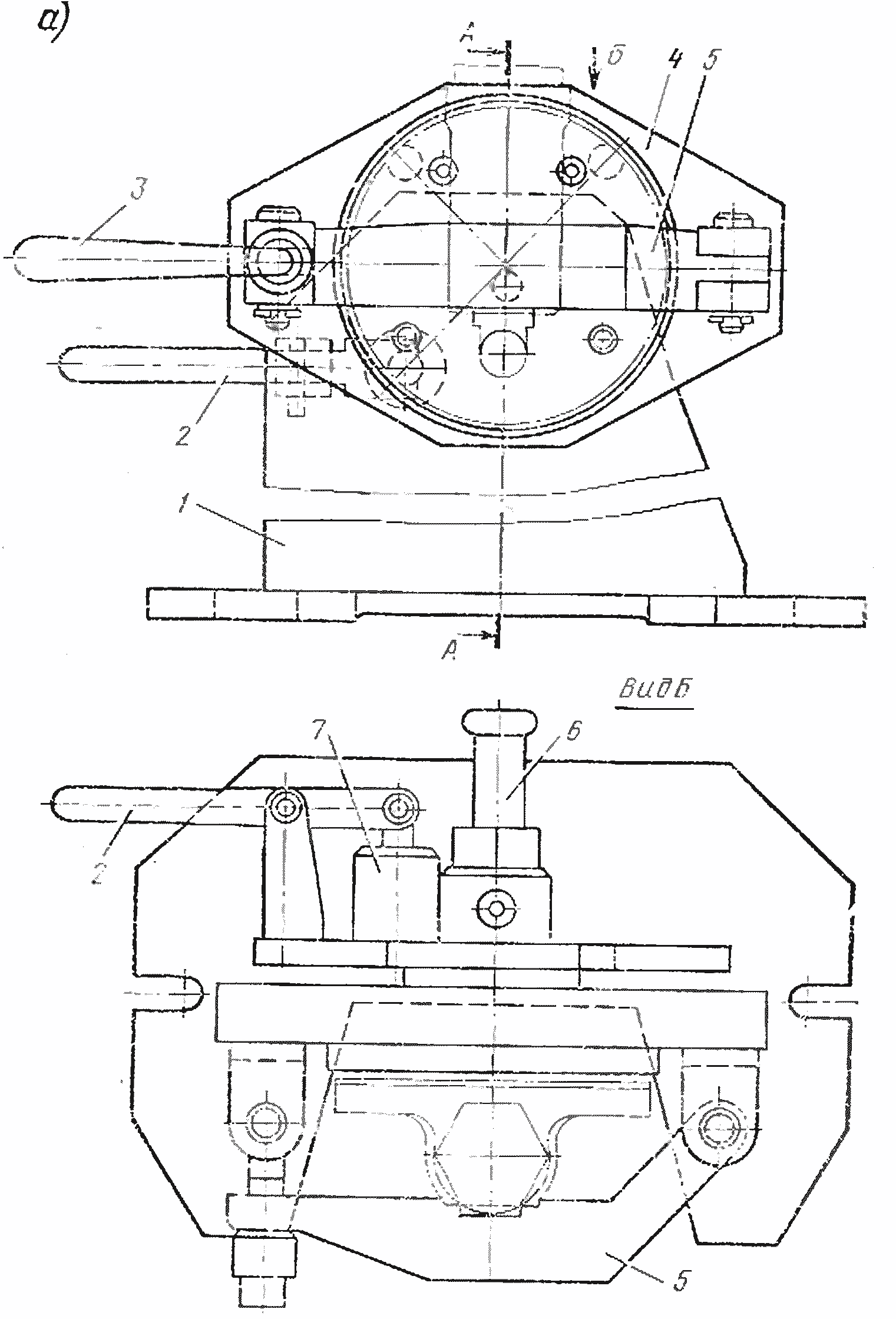

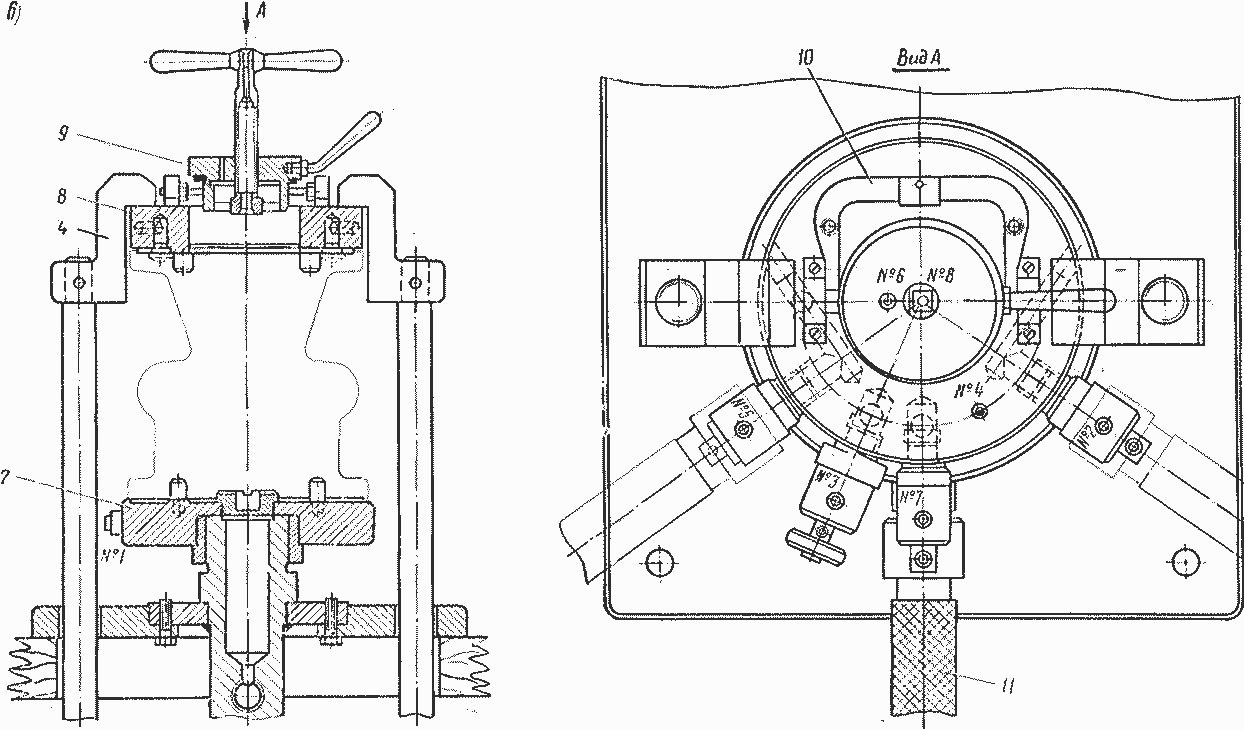

При ремонте и испытании крышек магистральной и главной частей воздухораспределителя № 270-002 применяют приспособление, па котором выполняются следующие технологические операции: разборка и сборка крышек, испытание, регулировка и проверка работы режимного переключателя и выпускного клапана. Приспособление состоит из стойки 1 (рис. 15, а), на которой смонтирована поворотная опорная плита 4 с откидным рычагом 5 и прижимной рукояткой 3. Поворотная плита закрепляется фиксирующим устройством 7 с рукояткой 2. Для подвода сжатого воздуха к испытуемым узлам используется штуцер 6 шарнирного соединения.

Сборку и разборку крышки магистральной части производят с использованием съемного гнезда 8 (рис. 15, б), которое вставляют в выточку плиты 4. Крышку устанавливают на гнездо через резиновую прокладку и закрепляют рычагом 5. Плиту с крышкой можно поворачивать в любую сторону и фиксировать в удобном для работы положении.

Проверку работы режимного переключателя выполняют сразу после его сборки По гибкому шлангу подают сжатый воздух к приспособлению. При включении горного режима устанавливается давление 0,6 МПа (6 кгс/см2) в запасном резервуаре и в полости крышки над диафрагмой переключателя. Плотность диафрагмы проверяют обмыливанием отверстия диаметром 4 мм на торцовой поверхности гнезда 8. Допускается образование воздушного пузыря, удерживающегося не менее 5 с. На равнинном режиме при давлении в запасном резервуаре 0,55 МПа (5,5 кгс/см2) диафрагма переключателя должна отойти от седла и воздух будет вытекать из резервуара через отверстие в гнезде 8.

При разборке и сборке крышки главной части применяют съемные гнездо 9 (рис 15, в) и упор 10. Исправность выпускного клапана определяют перемещением его стержня.

Ремонт главной части № 270-023.

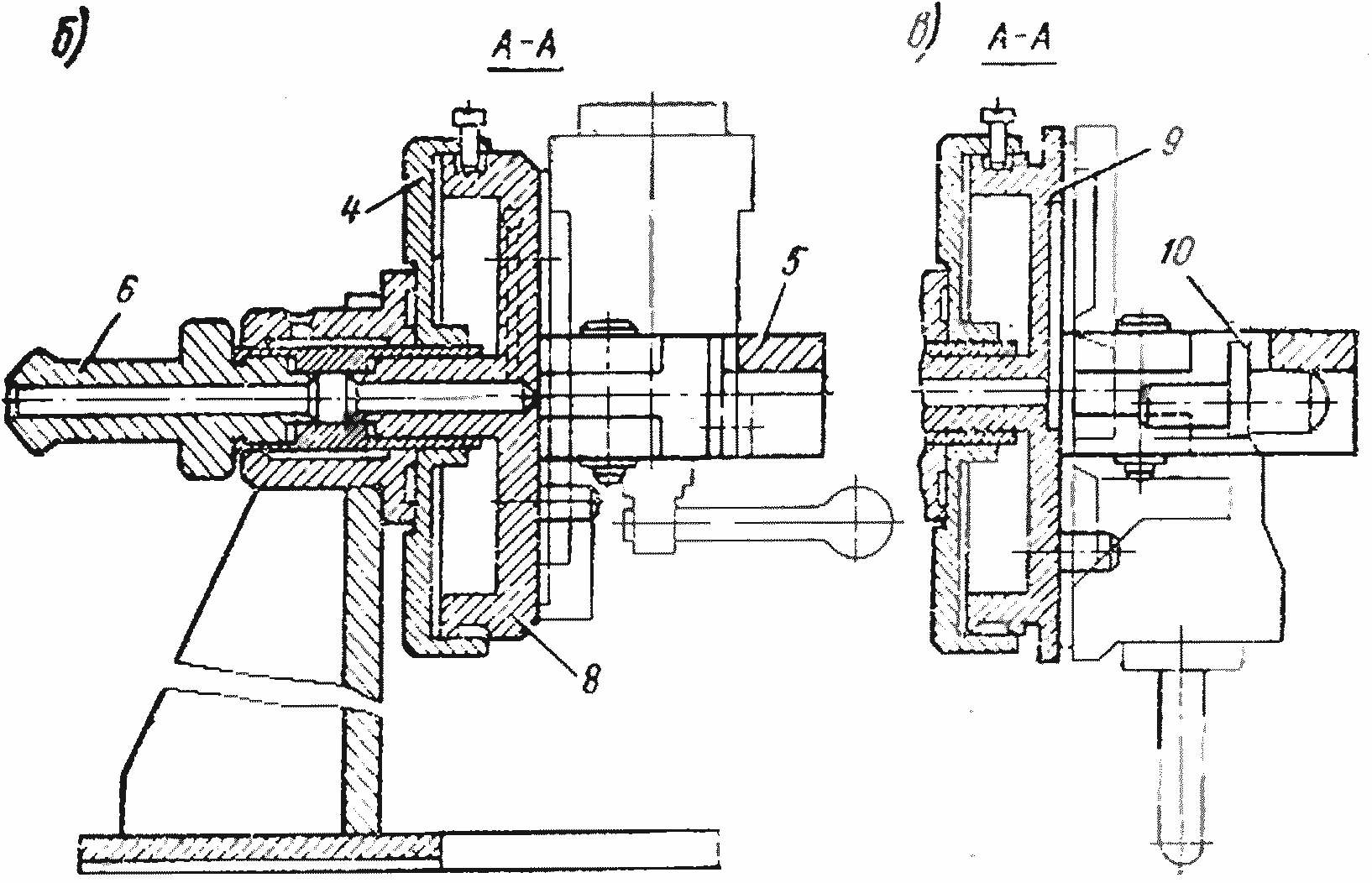

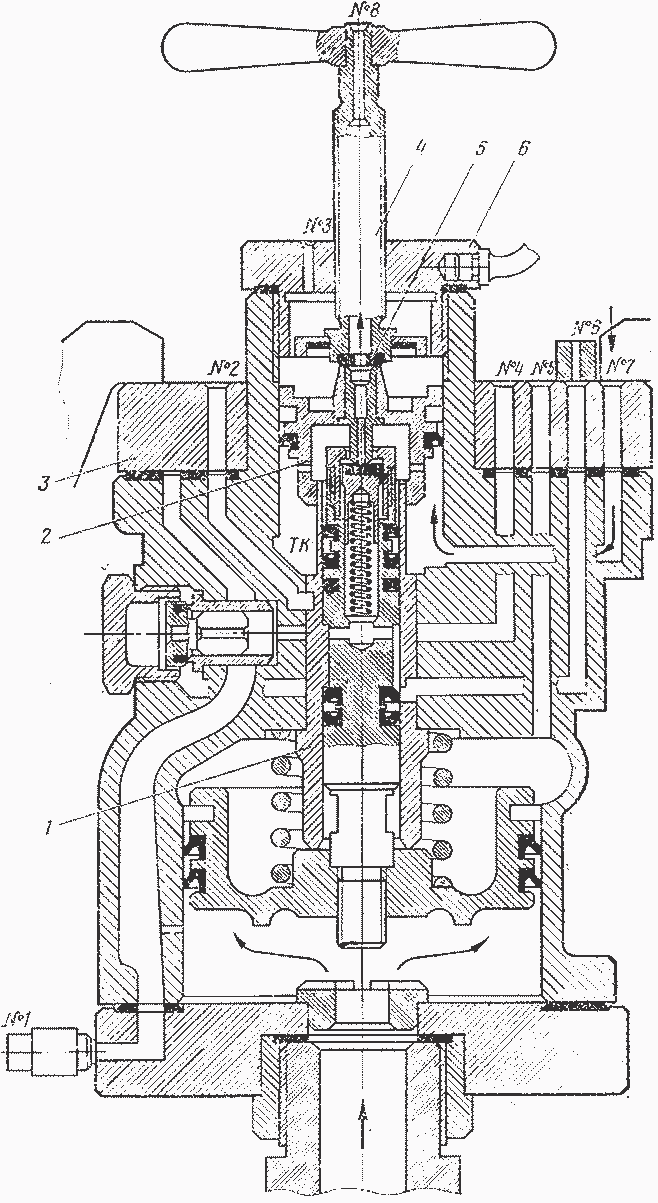

При ремонте и испытании деталей в корпусе главной части применяют приспособление для выполнения различных технологических операций: разборки, сборки и ремонта главного поршня и его штока, снятия и постановки манжет поршня, сборки всего узла главной части, проверки плотности резьбовых соединений, герметичности обратного питательного клапана и всех резиновых манжет, регулировки уравнительного узла и чувствительности его поршня. Приспособление с пневматическим прижимом по конструкции не отличается от показанного на рис. 9, имеет такой же силовой цилиндр с тягами 1 (рис. 16) и опорной подставкой 2, однако захваты 4 выполнены иными по форме.

При ремонте главного поршня его разборку и сборку производят с помощью съемных опорной втулки 3 (см. рис. 16, а) и колодки 5, для вывертывания штока применяют гаечный ключ, для разработки тормозного клапана в штоке — специальный ключ 6 (см. рис. 16, б).

Плотность резьбового соединения главного поршня проверяют в двух его положениях — штоком вверх и вниз. После

впуска сжатого воздуха в опорную подставку по каналу К обмыливают места соединений; появление воздушных пузырей не допускается.

Проверку плотности манжет главного поршня и его штока в корпусе главной части выполняют с использованием съемных приспособлений — нижней опорной плиты 7 (см. рис. 16, б), верхней плиты 8 с. упорной скобой 10, рукоятки 11 с питательным клапаном и верхней крышки 9, которые вместе с корпусом главной части закрепляются пневматическим прижимом. На верхней и нижней плитах и в крышке имеются штуцера с контрольными отверстиями 1, 2, 3, 5, 7, 8 и просто соответствующие отверстия № 4, 6 для выявления утечек воздуха через неплотности.

Рис. 15. Приспособление для ремонта и испытания крышек магистральной и главной частей воздухораспределителя № 270-002

Рис. 16. Приспособления для ремонта и испытания главной части № 270-023

Рис. 17. Схема проверки плотности манжет главного и уравнительного поршней и тормозного клапана (обозначение штуцеров с отверстиями № 1—8 принято соответственно показанному на рис. 16, в)

При проверке плотности манжеты главного поршня на квадрат стержня нажимного винта 4 (рис. 17) надевают маховик и вывертывают стержень на 2—3 оборота. Воздух давлением 0,15 МПа (1,5 кгс/см2) выпускают в центральный канал подставки под поршень и обмыливают отверстие 8 в штуцере. При проверке верхней манжеты (у главной части воздухораспределителей выпуска до 1964 г.) подачу воздуха к опорной подставке надо перекрыть. Штуцер № 1 открыть и надеть на него съемную рукоятку с гибким шлангом для впуска сжатого воздуха. Обмылить отверстие штуцера № 3 верхней плиты.

Проверку плотности манжет уравнительного поршня и тормозного клапана выполняют так. Проверив герметичность манжет главного поршня со штоком, выпускают сжатый воздух из-под главного поршня. Затем надо вывернуть крышку 6 из корпуса главной части и вставить в корпус с помощью специальной оправки исправный уравнительный поршень 2. После этого крышку вновь плотно завернуть. Отверстия в штуцере № 1 нижней опорной плиты и в штуцере № 6 верхней плиты перекрыть. Через канал опорной подставки впустить сжатый воздух под главный поршень, который поднимется вверх до упора во втулку 1. Затем ввернуть нажимный винт 4 так, чтобы прокладка 5 плотно прижалась к торцу отверстия в уравнительном поршне. При этом седло уравнительного поршня прижмется к резиновому уплотнению тормозного клапана и одновременно отведет это уплотнение от седла в штоке. Далее вывернуть запорный стержень в штуцере № 6 с последующим снятием маховика и впустить сжатый воздух через отверстие штуцера 7 верхней плиты 3 под уравнительный поршень.

При неплотности манжеты уравнительного поршня воздух будет выходить в отверстие № 3 крышки приспособления, что определяется по появлению пузырей при обмыливании. При такой проверке отверстие на корпусе в зоне режимного переключателя надо закрыть. Одновременно проверяют плотность тормозного клапана, для чего обмыливают отверстие № 8 внутри нажимного винта.

Проверку чувствительности уравнительного поршня выполняют па этом же приспособлении, но прежде надо вывернуть крышку 6 (см. рис. 17) и собрать в корпусе главной части детали переключателя грузовых режимов — поставить большую и малую режимные пружины в соответствующие гнезда уравнительного поршня, свернуть скомплектованные упорки большой и малой пружин и отрегулировать давление сжатого воздуха в тормозном цилиндре на порожнем режиме.

Для этого откидную скобу· верхней плиты приспособления установить вертикально так, чтобы в нес упирался торец винта упорки малой режимной пружины. Главный поршень при этом останется в положении полного торможения. На штуцер № 7 надеть наконечник рукоятки с гибким шлангом, подсоединенным к резервуару объемом 8 л. На штуцер № 6 также надеть наконечник с гибким шлангом и через этот штуцер впустить сжатый воздух в полость тормозного клапана. При этом величина установившегося давления в резервуаре, наблюдаемая по манометру, будет соответствовать давлению в тормозном цилиндре на порожнем режиме. Завертыванием или отвертыванием упорки большой пружины довести давление в цилиндре па порожнем режиме до установленных норм — оно не должно превышать 0,14—0,18 МПа (1,4—1,8 кгс/см2).

Чтобы отрегулировать уравнительный поршень для работы тормоза на порожнем режиме, следует через опорную подставку пневматического прижима впустить воздух под главный поршень. Перемещаясь вверх, главный поршень сожмет пружину, закроет атмосферное отверстие в уравнительном поршне и откроет тормозной клапан в штоке главного поршня.

Впустить сжатый воздух давлением 0,53—0,55 МПа (5,3— 5,5 кгс/см2) через штуцера (№ 5 и № 6), при этом по штоку главного поршня он поступит в тормозную камеру ТК, а оттуда через штуцер № 7 и гибкий шланг — в резервуар объемом 8 л. Разобщительный кран с дроссельным отверстием перед резервуаром при этом должен быть закрыт. При показании манометра 0,14—0,18 МПа (1,4—1,8 кгс/см2) у порку большой пружины закрепить штифтом.

При других показаниях манометра нужно довести давление до указанных пределов, изменяя положение большой упорки, и лишь тогда ее закрепить.

После такой регулировки можно испытывать уравнительный поршень на чувствительность. Для этого следует открыть разобщительный кран с дроссельным отверстием диаметром 1 мм и наблюдать за падением давления по манометру до начала питания резервуара сжатым воздухом. Падение давления не должно превышать 0,04 МПа (0,4 кгс/см2).

Далее производят регулировку на обеспечение необходимого давления воздуха в тормозном цилиндре при работе тормоза на груженом режиме. Для этого следует выпустить воздух из- под главного поршня в атмосферу, тогда поршень опустится вниз, тормозной клапан в его штоке закроется и воздух из камеры ТК также уйдет в атмосферу. Затем при открытом кране с дроссельным отверстием резервуара нужно через опорную подставку пневматического прижима впустить воздух под главный поршень. Последующее регулирование производят винтом упорки малой пружины порядком, аналогичным описанному для регулировки работы тормоза па порожнем режиме.

Прогнутые стенки режимных упорок выправляют. У больших упорок чаще всего стенки выпучиваются наружу, у малых—продавливаются внутрь. Для выправления большую упорку 2 (рис. 18, а) надевают на стержень 3 приспособления и закрепляют винтами 1. По оправке 4, имеющей внутри выточки под стержень и упорку, наносят удары молотком. При перемещении вниз оправка обжимает упорку, выправляя ее стенки. Продавленные внутрь стенки малой упорки 7 (рис. 18, б) выправляют с помощью приспособления, состоящего из корпуса клина 5, установочного винта 1, толкателя 6 и оправки 9. Ударами молотка или нажатием пресса оправку вместе с опоркой опускают вниз, в результате чего последняя выправляется и калибруется. Для снятия оправки и упорки необходимо ударить по концу клина 5.

Рис. 18. Приспособления для выправления режимных упорок

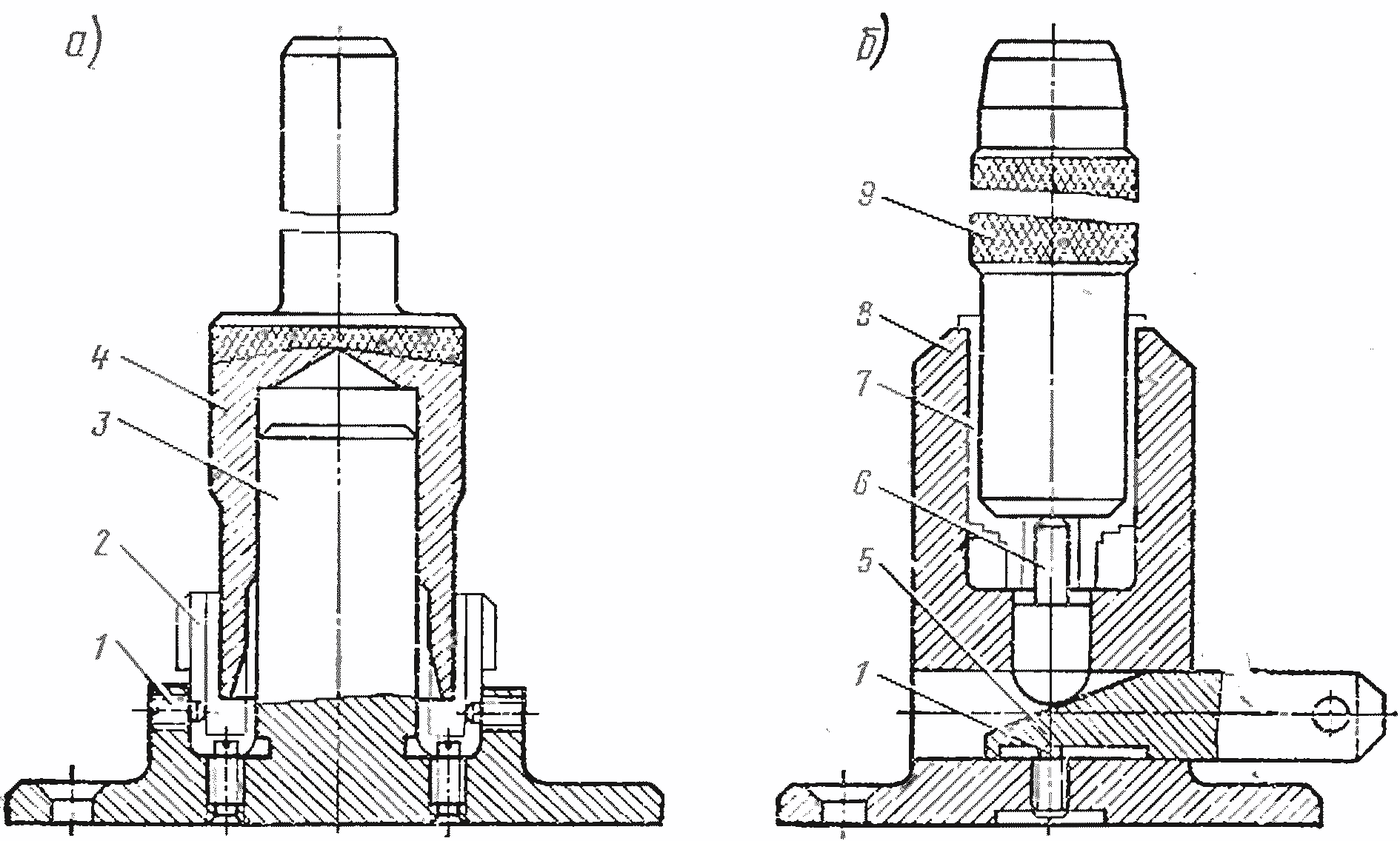

Рис. 19. Приспособление для надевания манжет на шток главного поршня

При надевании резиновых манжет в проточки штока главного поршня используют приспособление, состоящее из шпинделя 1 (рис. 19), гайки-толкателя 2, направляющего конуса 3, оправки 4 с пружинами 5 и упорками 6, подставки 7.

Для установки манжет на шток необходимо в отверстие шпинделя 1 (см. рис. 19, а) вставить направляющий конус 3. Подготовленную манжету надеть на конус, а затем оправкой 4 продвинуть по конусу до тех пор, пока она не разместится па цилиндрической части шпинделя. В таком же порядке надевают па шпиндель и все остальные манжеты.

Затем собранный со штоком 8 (см. рис. 19, б) главный поршень ввертывают хвостовиком в подставку 7. Направляющий конус вынимают и надевают шпиндель на шток так, чтобы первая от диска поршня проточка для манжеты расположилась у торца шпинделя. Вращением гайки 2 все манжеты на шпинделе перемещают вправо, пока первая манжета, соскочив с него, не попадет в проточку штока. После этого шпиндель смещают до следующей проточки и аналогичным способом сталкивают вторую манжету во вторую проточку и т. д.