У широко распространенных на железных дорогах СССР и зарубежных стран транспортеров, представляющих многоосные платформы с несущим строением балочного типа, перевозимый груз размещается либо на погрузочной площадке (транспортеры платформенного типа), либо в нише главной балки (колодцеобразные транспортеры). В первом случае значительная высота сечения несущей балки транспортера приводит к тому, что существенно уменьшается предельно возможная высота перевозимого груза. Во втором случае ограниченная ширина погрузочной ниши ограничивает предельную ширину груза. Таким образом, и в тех и в других транспортерах не до конца использованы резервы железнодорожного габарита и ограничена длина перевозимого груза размерами погрузочной площадки.

В то же время развитие производства крупногабаритных машин и агрегатов заставляет изыскивать пути перевозки их по железным дорогам при максимальном использовании возможностей габарита подвижного состава. Для решения этой задачи необходим переход от транспортеров универсальных к специализированным, при проектировании которых должно учитываться определенное изделие- груз, предназначенное для перевозки.

Одна из выгодных конструктивных схем специализированных транспортеров предусматривает включение перевозимого изделия в конструкцию главного несущего строения транспортера как ее необходимого составного элемента. В такой схеме главное несущее строение транспортера — разъемное, то есть состоит из двух сочленяемых половин, между которыми и располагают в подвешенном состоянии (непосредственно, либо с помощью вспомогательных элементов) перевозимый груз. Применение таких сочлененных транспортеров увеличивает габаритные возможности при перевозках грузов. Это позволяет промышленности создавать более мощные и экономические машины, обеспечивая в то же время их транспортабельность. К преимуществу сочлененных транспортеров следует отнести также и то, что нет необходимости в специальном закреплении груза на транспортере.

Транспортеры сочлененного типа в последние годы выпускают как во многих странах Западной Европы, так и в СССР. В большинстве случаев такие транспортеры предназначены для перевозки крупнейших энергетических машин (трансформаторов и турбогенераторов).

Сочлененные транспортеры отечественной постройки

В СССР проектирование и постройка (в кооперации с другими заводами) сочлененных транспортеров производится Луганским тепловозостроительным заводом им. Октябрьской революции.

На этом заводе построены опытные образцы железнодорожных транспортеров сочлененного типа грузоподъемностью 220 и 300 т, конструкция которых в значительной степени унифицирована. После всесторонних испытаний и некоторой доработки конструкции эти транспортеры были рекомендованы к серийной постройке.

Сочлененный транспортер грузоподъемностью 220 т состоит из двух пространственных полуферм (консолей), представляющих главное несущее строение транспортера, каждая из которых опирается сферическими пятниками диаметром 620 мм через систему вспомогательных балок на группу из четырех тележек типа ЦНИИ-ХЗ-0. Таким образом, всего под транспортером установлено восемь двухосных тележек, а общее число осей транспортера равно шестнадцати.

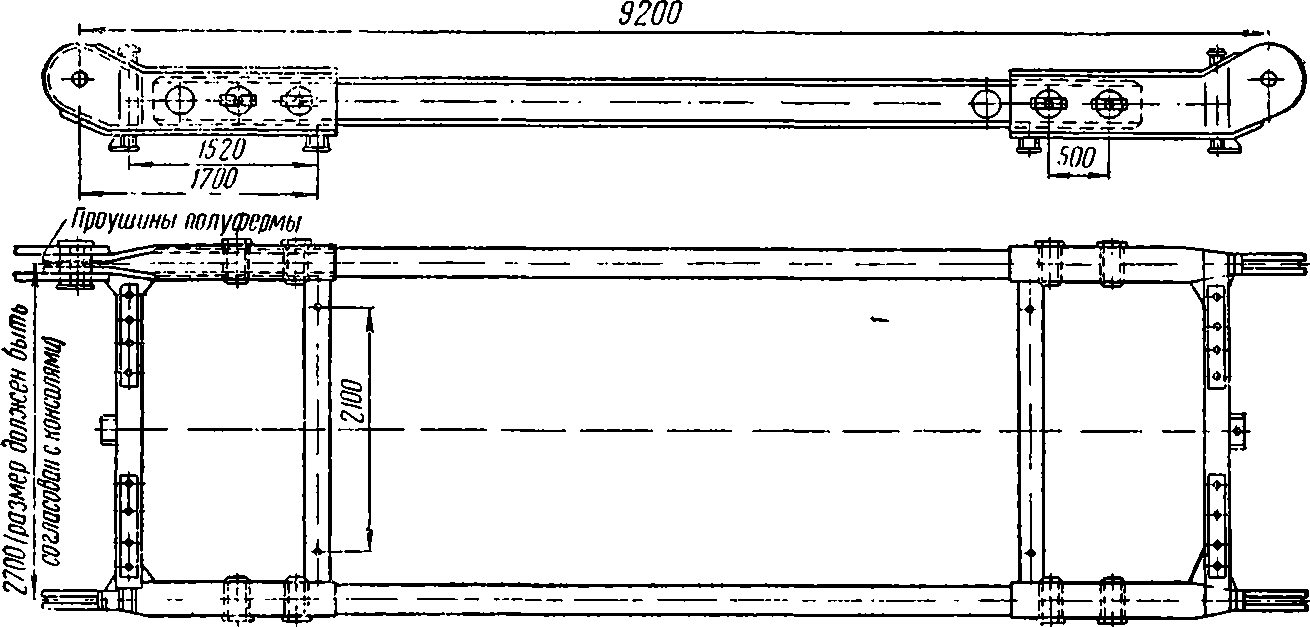

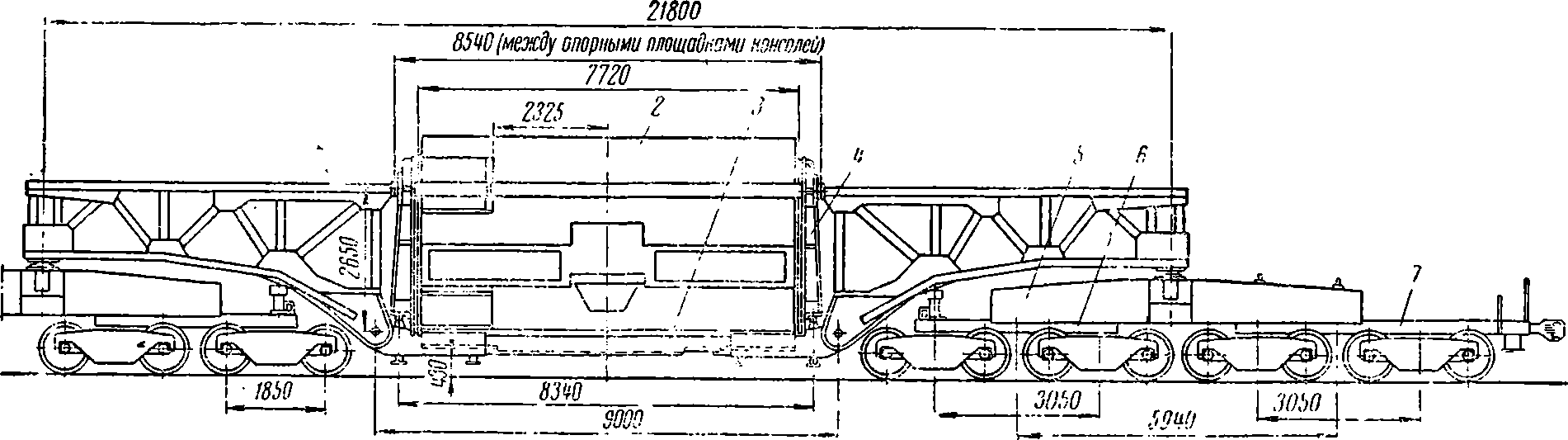

Транспортер оборудован съемной специальной несущей балкой, представляющей разборную раму, которая позволяет перевозить изделия-грузы, не имеющие собственных приспособлений (проушин) для сочленения с консолями транспортера. Общий вид шестнадцатиосного сочлененного транспортера грузоподъемностью 220 т в порожнем состоянии показан на фиг. 12.

Несущая конструкция транспортера состоит из главного несущего строения (консоли) и вспомогательных балок: концевых, промежуточных и соединительных. Концевые балки предназначены для спаривания двух крайних двухосных тележек на каждом конце транспортера, а также размещения автосцепного устройства, ручного тормоза и другого оборудования. Промежуточные балки объединяют внутренние пары двухосных тележек транспортера. Соединительные балки объединяют две четырехосные тележечные группы, образованные концевой и промежуточной балкой каждого конца транспортера. Они служат для передачи нагрузки от консолей к тележкам и размещения вспомогательного оборудования.

Фиг. 12. Общий вид сочлененною шестнадцатиосного транспортера грузоподъемностью 220 т в порожнем состоянии

Все элементы несущей конструкции транспортера изготовлены из обычной малоуглеродистой стали Ст. 3 спокойной плавки по ГОСТ 380—80. Концевые, промежуточные и соединительные балки транспортера — цельносварной конструкции; они выполнены из листового проката толщиной 16 и 20 мм.

Консоли транспортера представляют собой пространственные металлоконструкции, состоящие из двух полуферм, связанных системой ветровых связей. В зоне установки сферического пятника консоли имеют мощные шкворневые балки коробчатого сечения. В зоне сочленения консолей они имеют в нижней части специальные проушины для валикового соединения перевозимого груза с транспортером, а в верхней—опорные места, между которыми защемляется груз под действием силы тяжести. Соединительные валики диаметром 180 мм выполнены из осевой стали.

Консоли транспортера в основном клепаной конструкции, элементы которой составлены из уголкового проката 75x79x9 мм и 150X150X16 мм и листового металла толщиной 16—20 мм. Соединение элементов выполнено с помощью заклепок диаметром 23 мм.

Для упрощения процессов погрузки и разгрузки во время эксплуатации транспортер оборудован двумя системами гидравлических подъемников с ручным приводом. Система главных гидравлических подъемников, состоящая из четырех домкратов грузоподъемностью 110 т каждый, установлена на соединительных балках транспортера и предназначена для подъема главного строения вместе с грузом. На каждой соединительной балке на специальных кронштейнах, расположенных под концами шкворневых балок консолей, установлено по два таких домкрата, насосная установка и привод которых размещены в нише соединительной балки.

Подъем главного несущего строения транспортера с грузом необходим для установки под грузом вспомогательных устройств (тележек или тумб) при разгрузке или для удаления этих устройств из-под груза при погрузке транспортера. Это позволяет производить погрузку и разгрузку сочлененных транспортеров без применения мощного кранового оборудования, что является важным эксплуатационным преимуществом.

Система вспомогательных гидроподъемников, состоящая из четырех домкратов грузоподъемностью 20 т каждый, установленных попарно на промежуточных балках транспортера под поперечной связью консолей, служит для поддержания консолей при разведении половин транспортера перед погрузкой или при разгрузке.

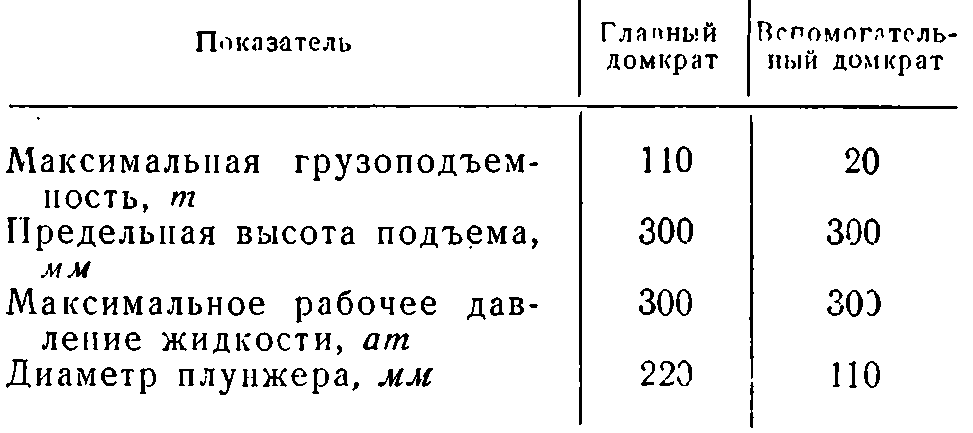

Краткая техническая характеристика гидроподъемников сочлененного транспортера грузоподъемностью 220 т приведена в табл. 4.

Таблица 4

При перевозке на сочлененном транспортере изделия-груза, в конструкции которого предусмотрены проушины, специальную несущую балку не используют. В этом случае возможная грузоподъемность транспортера увеличивается с 220 до 232 т (на величину веса балки). Перевозимый груз (например, бак трансформатора) сочленяют с проушинами консолей при помощи валиков. В транспортном положении он защемляется под действием силы тяжести между опорными местами полуферм и образует составной элемент главного несущего строения.

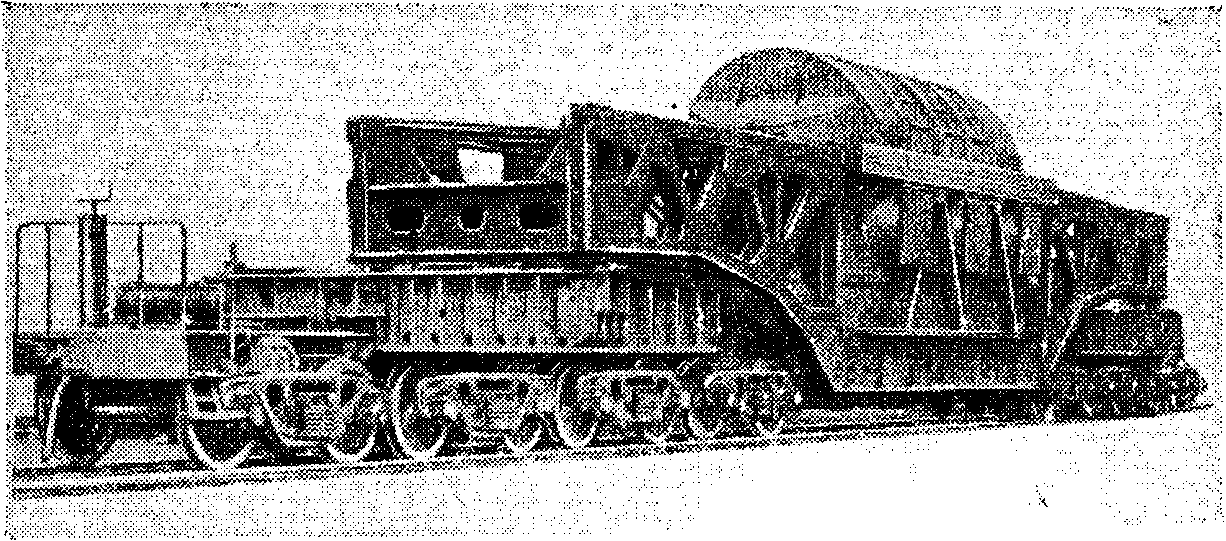

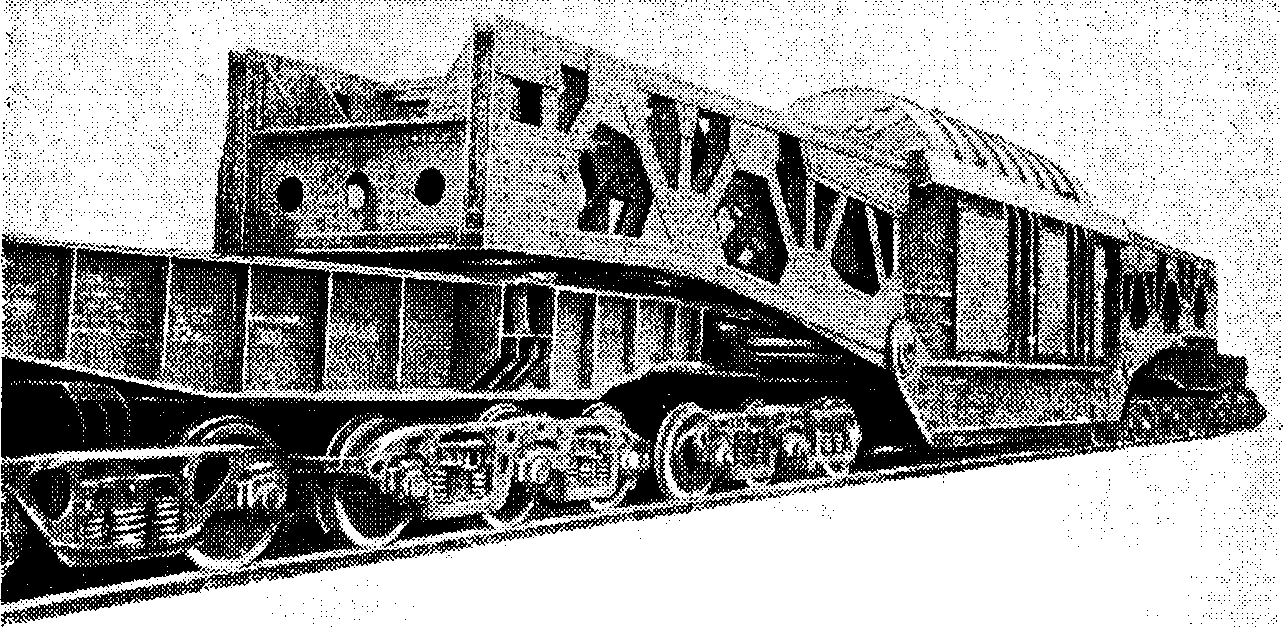

Верхняя зона изделия-груза воспринимает сжимающие усилия защемления, а нижняя—уравновешивающие усилия растяжения, передающиеся через проушины и валики. Величина усилий защемления зависит от веса груза и геометрических параметров консолей и весьма значительна. Например, для сочлененного транспортера грузоподъемностью 220 т величина горизонтальной силы, действующей на валик проушины или на опорное место полуфермы, в статических условиях достигает 150 т. Общий вид сочлененного транспортера грузоподъемностью 220 (232 т) с погруженным на него трансформатором ТДЦГ-275000 показан на фиг. 13.

Фиг. 13. Общий вид сочлененного транспортера грузоподъемностью 220 т с погруженным трансформатором

Фиг. 14. Схема конструкции специальной несущей балки

Для перевозки изделия-груза, не имеющего проушин, его устанавливают на сочлененную с проушинами консолей специальную несущую балку транспортера. Силовое замыкание конструкции транспортера в верхней части происходит по-прежнему через корпус изделия; растягивающие усилия, передающиеся валиками проушин консолей, воспринимаются в этом случае специальной несущей балкой.

Фиг. 15. Схема сочлененного транспортера грузоподъемностью 220 т с погруженным статором турбогенератора: 1 — консоль; 2 — статор; 3 — специальная несущая балка; 4 — промежуточный вспомогательный элемент; 5 — соединительная балка; 6 — промежуточная балка; 7 — концевая балка

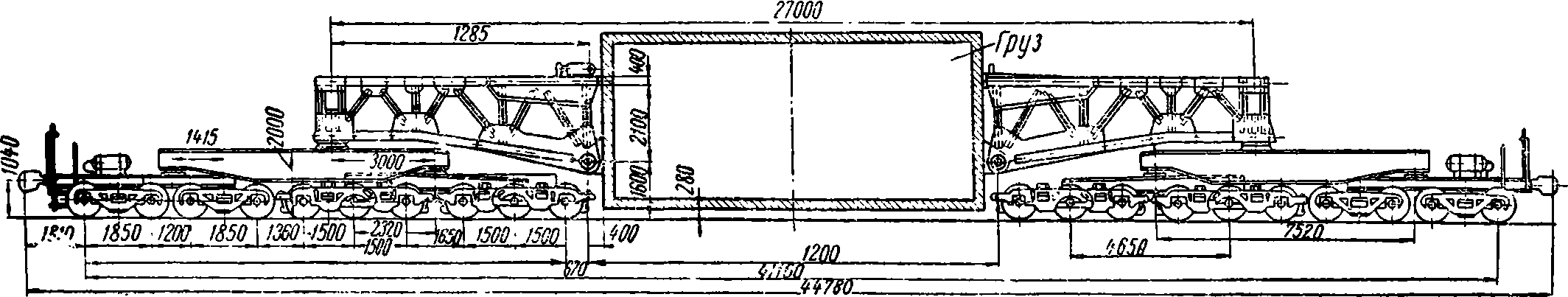

Фиг. 16. Схема транспортера грузоподъемностью 300 т

Специальная несущая балка состоит из двух Н-образных рам, имеющих проушины для соединения с консолями транспортера, и двух продольных балок-затяжек, связывающих концевые рамы. Длину специальной балки можно ступенчато регулировать перестановкой валиков, соединяющих затяжки с концевыми рамами. Схема конструкции специальной несущей балки показана на фиг. 14. На фиг. 15 дана схема сочлененного транспортера грузоподъемностью 220 т при перевозке статора турбогенератора ТГВ-200Э с использованием специальной несущей балки.

При следовании транспортера в порожнем состоянии разобранную специальную несущую балку размещают на транспортере. Ее концевые части располагают на соединительных балках, а продольные затяжки укладывают сверху консолей и используют для сцепления консолей транспортера в верхней части. В нижней части консоли транспортера, следующего в порожнем состоянии, соединяют при помощи специальных серег.

Под сочлененным транспортером устанавливают серийные двухосные тележки грузовых вагонов типа ЦНИИ-ХЗ-0 с роликовыми буксами. Транспортер оборудован автоматическим тормозом с воздухораспределителем типа МТЗ-270 и ручным тормозом, привод которого выведен на тормозные площадки обеих концевых балок. Эти балки оснащены типовым автосцепным устройством (автосцепка СЛ-3, поглощающий аппарат Ш-1-Т) и приспособлены для установки буферных устройств.

Сочлененный транспортер грузоподъемностью 300 т — аналогичной конструкции. Он отличается большой мощностью несущих элементов. В связи со значительно большим весом брутто осность транспортера увеличена до 20 осей: под каждой половиной транспортера установлены две двухосные тележки ЦНИИ-ХЗ-0, спаренные концевой балкой, унифицированной с соответствующей балкой транспортера грузоподъемностью 220 т, и две трехосные тележки КВЗ-1, объединенные промежуточной балкой (фиг. 16).

Концевая и промежуточная балки связаны соединительной балкой, на которой установлены главные гидроподъемники, идентичные по конструкции гидроподъемникам транспортера грузоподъемностью 220 т. На промежуточной балке установлены такие же вспомогательные гидроподъемники. Соединительные валики проушин консолей транспортера имеют диаметр 250 мм с внутренним отверстием диаметром 120 мм. Они изготовлены из высокопрочной стали 45.

Фиг. 17. Общий вид двадцатиосного сочлененного транспортера грузоподъемностью 300 т с погруженным трансформатором

Общий вид сочлененного транспортера грузоподъемностью 300 т с погруженным на него макетом трансформатора ТДЦГ- 400000 весом около 293 т показан на фиг. 17.

В несущей конструкции транспортера грузоподъемностью 300 т в отличие от транспортера грузоподъемностью 220 т, значительно меньше расстояние по вертикали от полуферм до центров проушин. Это определяет увеличение усилий защемления.

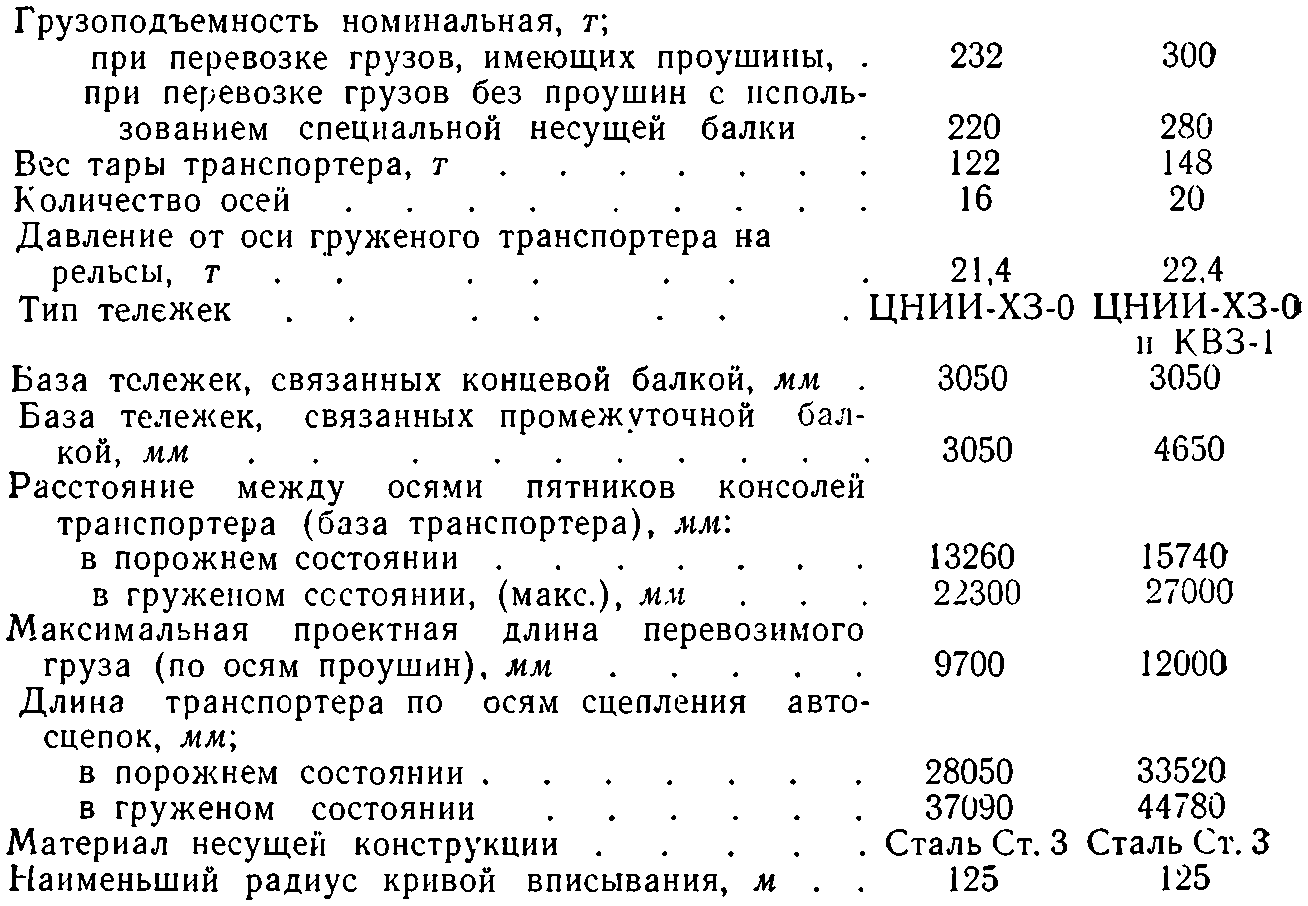

Основные технические данные сочлененных транспортеров

Опытные образцы сочлененных транспортеров грузоподъемностью 220 и 300 т были подвергнуты всесторонним испытаниям с целью проверки прочности их конструкции и динамических качеств. Испытания транспортеров проводились ВНИИ вагоностроения при участии представителей МПС, заводов-изготовителей транспортеров и изделий, предназначенных для перевозки.

Подробное тензометрическое исследование напряженного состояния конструкции сочлененных транспортеров при статических испытаниях позволило выявить некоторые особенности нагружения несущих элементов транспортеров, оценить их прочность применительно к условиям эксплуатации и сделать ряд рекомендаций по совершенствованию конструкции и методике прочностных расчетов. Б частности, было установлено наличие в узлах полуферм консолей транспортеров значительных изгибающих моментов, действующих в плоскости полуферм, влияние которых при расчете консолей не учитывалось. Возникновение этих моментов обусловлено жесткостью соединения стержней полуферм в узлах, препятствующей необходимому их повороту при деформации полуферм под действием внешней нагрузки.

Кроме того, результаты тензометрирования позволили выявить значительную концентрацию напряжений на кромках вырезов вертикальных стенок сечения шкворневой балки консоли транспортера грузоподъемностью 220 т и в отверстиях для соединительных валиков как в концевых частях, так и в затяжках специальной несущей балки этого транспортера. Для обеспечения необходимой прочности и долговечности этих элементов было рекомендовано соответствующее усиление их.

В конструкции транспортера грузоподъемностью 300 т на основании данных статических испытаний была установлена необходимость в местном усилении соединительных балок в связи с наличием чрезмерно высоких напряжений в отдельных зонах. Характерная особенность напряженного состояния консолей сочлененных транспортеров — высокая местная нагруженность верхних кромок сечений стержней полуферм, расположенных за упорными платиками, то есть в зоне приложения усилий защемления.

Испытания показали также, что напряженное состояние проушин консолей транспортеров в значительной мере зависит от степени точности изготовления и точности сопряжения их с проушинами перевозимого груза. Непараллельность и несоосность отверстий проушин, перекосы валиков могут в значительной степени влиять на долговечность этого узла конструкции.

Помимо исследования прочности конструкции сочлененных транспортеров в процессе испытаний проверяли также прочность головных изделий-грузов, предназначенных для перевозки: бака трансформатора ТДЦГ-275000 и корпуса статора ТГВ-200Э (транспортер грузоподъемностью 220 т), бака трансформатора ТДЦГ- 400С00 и корпуса статора ТГВ-300 (транспортер грузоподъемностью 300 т) со специальной несущей рамой.

Ходовые динамические испытания опытных сочлененных транспортеров отечественной постройки, проведенные на магистральных путях МПС при скоростях движения до 130 км/ч, показали, что ходовые качества транспортеров в груженном и порожнем состояниях весьма удовлетворительны.

Коэффициент динамической перегрузки главного несущего строения транспортеров при движении в груженом состоянии не превосходил, как правило, значений 0,15, тогда как у обычных грузовых вагонов аналогичный показатель достигает 0,5 и выше. Прочие характеристики ходовых качеств транспортеров также оказались значительно более благоприятными, чем у обычных вагонов.

В то же время при ходовых испытаниях транспортера грузоподъемностью 300 т была установлена необходимость доработки тормозной передачи тележечных групп, образованных трехосными тележками КВЗ-1, а также отмечена целесообразность замены тележек устаревшего типа трехосными тележками унифицированной конструкции типа УВЗ-9 м.

После внедрения рекомендаций ВНИИВ по улучшению конструкции опытные сочлененные транспортеры грузоподъемностью 220 и 300 т допущены к эксплуатации, а также к дальнейшему выпуску.