Наиболее распространена конструкция транспортеров платформенного типа. На железнодорожной сети СССР имеется несколько десятков типосерий таких транспортеров грузоподъемностью от 29 до 230 т.

Сфера применения транспортеров платформенного типа наиболее разнообразна, так как их конструкция не накладывает на перевозимый груз никаких дополнительных ограничений (кроме габаритных и по грузоподъемности). Размеры погрузочной площади транспортеров и высота ее поверхности от уровня головок рельсов определяют предельные размеры груза, который может быть перевезен по габаритным условиям. В связи с этим при проектировании подобных транспортеров стремиться создавать погрузочную площадку возможно большей длины и, в то же время, с минимальной высотой ее положения. По прочностным соображениям эти параметры оказываются тесно связанными, поэтому их выбор должен основываться на оптимальном соотношении.

Платформенные транспортеры отечественной постройки

В последние годы проектируют и строят железнодорожные транспортеры в основном на Луганском тепловозостроительном заводе им. Октябрьской революции. Спроектированы и построены партии транспортеров платформенного типа грузоподъемностью 110, 130, 150, 180, 220 и 230 т. Все они относятся к типу транспортеров с пониженной погрузочной площадкой. Транспортеры грузоподъемностью 130, 180 и 230 т в настоящее время не выпускают. Однако в эксплуатационном парке МПС их еще довольно много.

Принципиальная схема конструкций главных балок этих транспортеров аналогична. Главные балки имеют изогнутую форму и образованы пятью продольными элементами двутаврового профиля, составленными из листового проката. Верхние пояса этих элементов объединены стальными листами полового настила. Узлы перегиба главных балок выполнены с небольшим радиусом закругления и подкреплены специальными устройствами: в верхних узлах установлены стальные подушки, стянутые мощными болтами, в нижних — распорные ребра.

Транспортер грузоподъемностью 130 т — двенадцатиосный. Его главная балка опирается на концевые балки, каждая из которых в свою очередь опирается на одну четырехосную и одну двухосную тележки конструкции Луганского завода. На концевых балках установлены тормозные будки и расположено автосцепное и тормозное оборудование.

Транспортер грузоподъемностью 180 т — шестнадцатиосный, его главная балка через две концевые опирается на четыре четырехосных тележки.

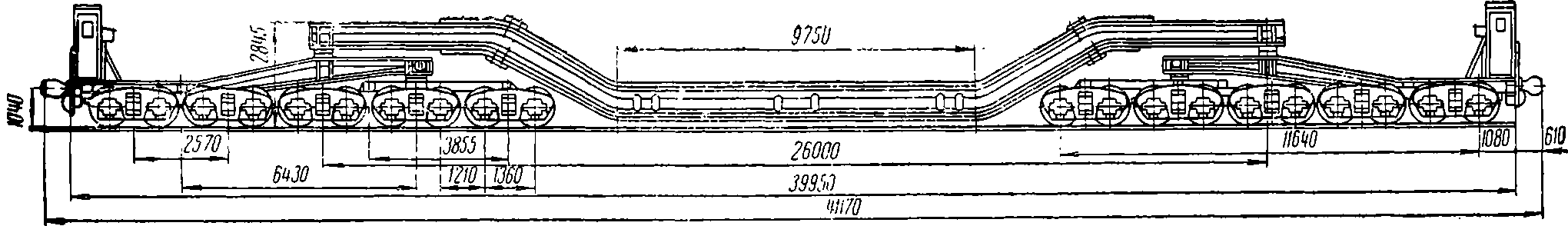

Транспортер грузоподъемностью 230 т имеет двадцать осей. Его главная балка опирается на концевые балки изогнутой формы. Каждая концевая балка одним концом опирается на промежуточную балку, объединяющую четырехосную и двухосную тележки, а другим—на четырехосную тележку (фиг. 2).

Основные технические характеристики этих транспортеров приведены в табл. 1.

Таблица 1

| Основные технические данные | Грузоподъемность, m | ||

130 | 180 | 230 | |

Количество осей | 12 | 16 | 20 |

Вес тары, m | 98 | 162 | 208 |

Длина по осям сцепления автосцепок, мм | 27040 | 35240 | 41170 |

База транспортера (расстояние между центрами пятников главной балки), мм | 17000 | 21900 | 26000 |

Длина опущенной погрузочной площадки, мм | 7000 | 8280 | 9750 |

Ширина погрузочной площадки, мм | 2400 | 2400 | 2400 |

Высота погрузочной площадки от уровня головки рельса, мм | 700 | 940 | 1154 |

Давление от оси груженого транспортера на рельсы, m | 19,0 | 21,4 | 21,9 |

Фиг. 2. Общий вид сочлененного двадцатиосного транспортера грузоподъемностью 230 т

Фиг. 3. Общий вид транспортера платформенного типа грузоподъемностью 220 т.

В настоящее время выпускают транспортеры платформенного типа грузоподъемностью 110 и 150 и 220 т.

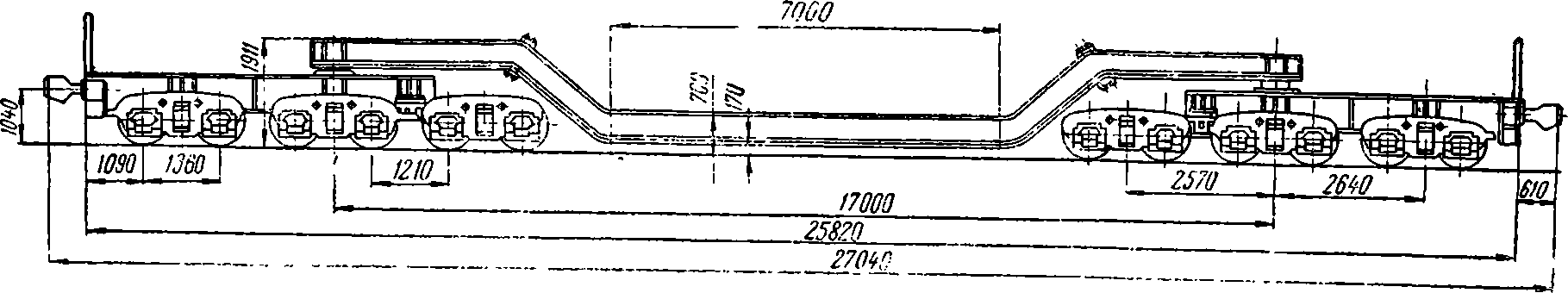

Луганским тепловозостроительным заводом выпускаются шестнадцатиосные транспортеры платформенного типа грузоподъемностью 220 т с опущенной погрузочной площадкой (фиг. 3). Эта конструкция создана на базе шестнадцатиосных транспортеров грузоподъемностью 180 т. Увеличение подъемной силы транспортера достигнуто за счет изготовления главной несущей балки из низколегированной стали повышенной прочности.

Главная несущая балка транспортера через сферические пятники опирается на две промежуточные балки, каждая из которых в свою очередь опирается при помощи плоских пятников на две четырехосные тележки специальной конструкции. Главная несущая балка представляет собой изогнутый брус клепанной конструкции с постоянной по всей длине внутренней высотой сечения. Средняя опущенная горизонтальная часть балки длиной 8848 мм служит погрузочной площадкой. Балка образована пятью продольными элементами двутаврового профиля, которые в изогнутой части перекрыты сверху сплошным настильным пакетом из трех листов толщиной 20 мм каждый.

Вертикальные стенки двутавровых элементов имеют толщину 12 мм, нижние полки выполнены в виде пакета из пяти листов (3X16 + 2Х20 мм) шириной 320 мм. Вертикальные и горизонтальные элементы сечения связаны уголковыми профилями размером 150Х150Х16 мм.

Ширина главной несущей балки постоянна по всей ее длине и равна 2400 мм. Продольные ее элементы подкреплены рядом поперечных ребер, а по концам балки связаны поперечными элементами коробчатого сечения, на которых располагаются сферические пятниковые опоры и скользуны. Места перегиба главной несущей балки выполнены с радиусом закругления 200 мм. Зона верхнего перегиба усилена двумя стальными подушками, стянутыми болтами диаметром 64 мм. Зона нижнего перегиба подкреплена распорными ребрами. Материал прокатного металла, из которого изготовлены основные элементы главной балки — низколегированная сталь марок 15ХСНД и НЛ-2 (ГОСТ 5058—57). Заклепочные соединения выполнены заклепками диаметром 22 мм. Схема конструкции главной балки показана на фиг. 4.

Промежуточные балки транспортера — клепанной конструкции, коробчатого сечения. На их концах расположены тормозные будки, а на лобовых брусьях предусмотрена возможность установки буферов. Типовая автосцепка СА-3 установлена на промежуточных балках.

Фиг. 4. Схема конструкции главной балки транспортера грузоподъемностью 220 т

Фиг. 5. Схема транспортера грузоподъемностью 150 т.

Под транспортером установлены четыре четырехосные тележки конструкции Луганского тепловозостроительного завода. Каждая из них включает две двухосные тележки с базой 1360 мм, имеющие литые боковые рамы и надрессорные балки. Рессорное подвешивание тележек состоит из двухрядных винтовых пружин (по 5 пружин в комплекте). Две двухосные тележки соединены двумя продольными балками, опирающимися на надрессорные балки. В средней части продольные балки соединены поперечной шкворневой балкой, на которой расположен подпятник четырехосной тележки. База четырехосной тележки — 2570 мм.

Основные технические данные транспортера

Грузоподъемность, г . . . . 220

Вес тары, т ... 162

Общее количество осей . 16

Длина по осям сцепления автосцепок, мм . . 35240

Расстояние между пятниками главной балки, мм 21900

Длина погрузочной площадки, мм 8848

Ширина погрузочной площадки, мм ... . 2400

Высота погрузочной площадки от головок рельсов (в груженом состоянии), мм ... . 940

Давление от оси на рельсы, т, 23,9

На базе конструкции двенадцатиосного транспортера грузоподъемностью 130 т создан транспортер грузоподъемностью 150 т. Увеличение грузоподъемности транспортера достигнуто без существенных изменений конструкции его элементов за счет применения для изготовления главной балки низколегированной стали повышенной прочности марки 15ХСНД взамен обычной малоуглеродистой. Все основные параметры этого транспортера такие же, как у его прототипа, за исключением величины осевой нагрузки, которая увеличена до 20,65 т. Схема конструкции транспортера грузоподъемностью 150 т показана на фиг. 5.

В настоящее время на Луганском тепловозостроительном заводе по просьбе МПС решается вопрос замены специальных тележек транспортеров грузоподъемностью 220 и 150 т типовыми тележками грузовых вагонов. Оборудование транспортеров типовыми вагонными тележками значительно упростит их обслуживание во время эксплуатации и ремонта.

Луганский тепловозостроительный завод по заказу МПС разработал проект восьмиосного транспортера грузоподъемностью 110 т с пониженной погрузочной площадкой.

Эти транспортеры строят три завода: Днепропетровский металлоконструкций изготовляет главную балку, Крюковский вагоностроительный — концевые балки и тележки, Попаснянский вагоноремонтный — производит сборку транспортеров.

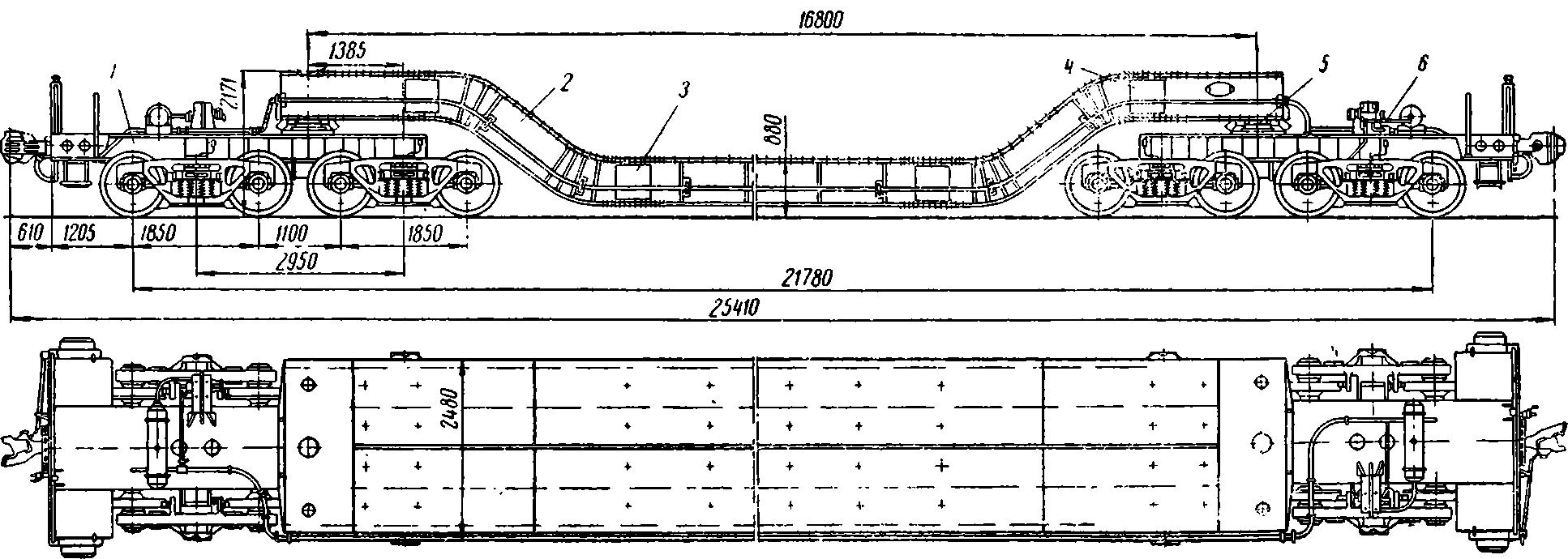

Транспортер грузоподъемностью 110 т (фиг. 6) состоит из главной несущей балки, опирающейся на две концевые, каждая из которых в свою очередь опирается на две двухосные тележки.

Фиг. 6. Схема конструкции восьмиосного транспортера грузоподъемностью 110 т:

1 — концевая балка; 2 — главная несущая балка; 3 — стык в зоне нижнего перегиба; 4 — стык в зоне верхнего перегиба; 5 — главный пятник; 6 — тормозное оборудование

Главная балка этого транспортера представляет собой изогнутый брус смешанной сварно-клепаной конструкции. Она состоит из пяти продольных сварных двутавровых элементов (сечение вертикальной стенки 618X16 мм, полок — 300х300 мм), связанных между собой промежуточными диафрагмами с концевыми поперечными элементами коробчатого сечения. Каркас балки перекрыт сверху настильным листом толщиной 22 мм, соединяемым с двутаврами при помощи заклепок. Высота сечения главной балки — 694 мм, длина опущенной горизонтальной части — 7840 мм, ширина балки по настильному листу — 2480 мм.

Характерная особенность главной балки транспортера грузоподъемность 110 т заключается в применении больших радиусов искривления ее в местах перегибов для снижения напряженности этих зон. Известно, что напряжения в местах перегибов, как правило, определяют прочность главной балки транспортеров. При высоте сечения 694 мм величина радиусов изгиба балки принята равной 1400 мм. Таким образом отношение радиуса к высоте составило больше двух.

На транспортерах первого выпуска продольные элементы главной балки стыковали по длине из пяти частей: из двух концевых горизонтальных участков, двух наклонных и среднего горизонтального. В связи с этим в зоне верхнего и нижнего перегибов главная балка имела заклепочные стыки.

На транспортерах последующего выпуска по рекомендациям ВНИИ вагоностроения, сделанным в результате испытаний опытного образца, стыки в зоне верхнего перегиба устранены (т. е. бал ку по длине изготавливают теперь из трех частей), что позволило снизить ее вес примерно на 3 т.

На концевых поперечных элементах главной балки установлены сферические пятники и скользуны. Все основные элементы ее конструкции изготовлены из низколегированной стали 09Г2 (ГОСТ 5058-57).

Концевые балки транспортера грузоподъемностью 110 т цельносварной конструкции, изготовлены из обычной стали Ст. 3 (ГОСТ 380—60). Каждая концевая балка состоит из двух сварных продольных двутавров, перекрытых сверху и снизу поясными листами толщиной 16 и 20 мм. На верхнем листе в средней части балки расположены сферические подпятник главной балки и скользуны. На нижнем листе — укреплены пятники тележек, расстояние между которыми (база четырехосной тележки) составляет 2950 мм.

На лобовом брусе концевой балки оборудована тормозная площадка с подножками, поручнями и перилами. Конструкция бруса предусматривает возможность установки буферов. Концевая балка оборудована типовой автосцепкой СА-3. Каждая концевая балка опирается на две типовые вагонные тележки ЦНИИ-ХЗ-0 с роликовыми буксами.

Основные технические данные транспортера

Грузоподъемность, т . 110

Вес тары (после модернизации главной балки), т 66

Длина по осям сцепления автосцепок, мм . . 25410

Расстояние между центрами пятников главной балки, мм .. 16800

Длина погрузочной площадки, мм ... . 7840

Ширина погрузочной площадки, мм 2480

Высота погрузочной площадки от уровня головки рельса (для груженого транспортера), мм 880

Количество осей ... 8

Давление от оси на рельс, т 22

Тензометрические испытания головного образца транспортера грузоподъемностью 110 т, проведенные ВНИИ вагоностроения, показали, что главная несущая балка обладает повышенным запасом прочности и может быть существенно облегчена; кроме того она конструктивно недостаточно совершенна.

К несовершенству конструкции главной балки следует отнести постоянство размеров ее сечения по длине, хотя расчеты и результаты тензометрирования свидетельствуют о возможности значительного облегчения концевых участков ее без ущерба для прочностной надежности. Сечение главной балки в прочностном отношении несимметрично относительно горизонтальной оси. Момент сопротивления сечения по верхним волокнам более чем вдвое превосходит момент сопротивления по нижним волокнам, в связи с чем металл, заложенный в верхней части сечения балки, плохо используется.

Анализ показал, что только за счет более рационального конструирования главной балки вес транспортера может быть снижен на 3,5 т.

Недостаточная экономичность конструкции главной балки обусловлена также несовершенством технологии ее изготовления, в частности наличием заклепочных стыковых соединений. По рекомендации ВНИИ вагоностроения заводы-изготовители исключили из конструкции балки заклепочные стыки в зоне верхнего перегиба, благодаря чему вес балки удалось понизить, примерно, на 3 т. В связи с этим вес тары выпускаемых транспортеров грузоподъемностью 110 т уменьшился с 69 (у опытного образца) до 66 т.

В процессе испытаний была выявлена также значительная концентрация напряжений в отверстиях на нижнем поясе концевой балки транспортера, в связи с чем оказалось необходимым произвести местное усиление (армировку) этих зон балки. В то же время по общей прочности концевая балка была признана удовлетворительной.

Недостаточно широко применена в конструкции транспортера низколегированная сталь. В частности, концевые балки изготовлены из обычной стали Ст. 3. Применение для их изготовления более прочной низколегированной стали позволило бы снизить вес тары транспортера не менее чем на 1 т.

Осуществление всех изложенных рекомендаций позволит уменьшить вес тары транспортера грузоподъемностью 110 т примерно до 60 т при одновременном увеличении его грузоподъемности до 115 т и сохранении величины осевой нагрузки в пределах 22 т. Кроме того, в результате этих мероприятий несколько уменьшится высота положения погрузочной площадки.

Ходовые динамические испытания транспортера грузоподъемностью 110 т, показали, что его ходовые качества вполне удовлетворительны; коэффициент динамической перегрузки главной балки при скоростях движения до 110 км/ч не превосходил 0,21.

Несмотря на отмеченные недостатки, конструкция транспортера грузоподъемностью 110 т по своим эксплуатационным качествам удовлетворительна.