Тележки представляют собой концевые опоры фермы неуравновешенного круга. Тележки этих кругов конструктивно связаны с механизмами поворота кругов — круговоротчиками, устройство которых излагается вместе с описанием тележек.

Тележки неуравновешенного поворотного круга диаметром 30 м Брянского завода «Красный Профинтерн» конструкции 1935 г.

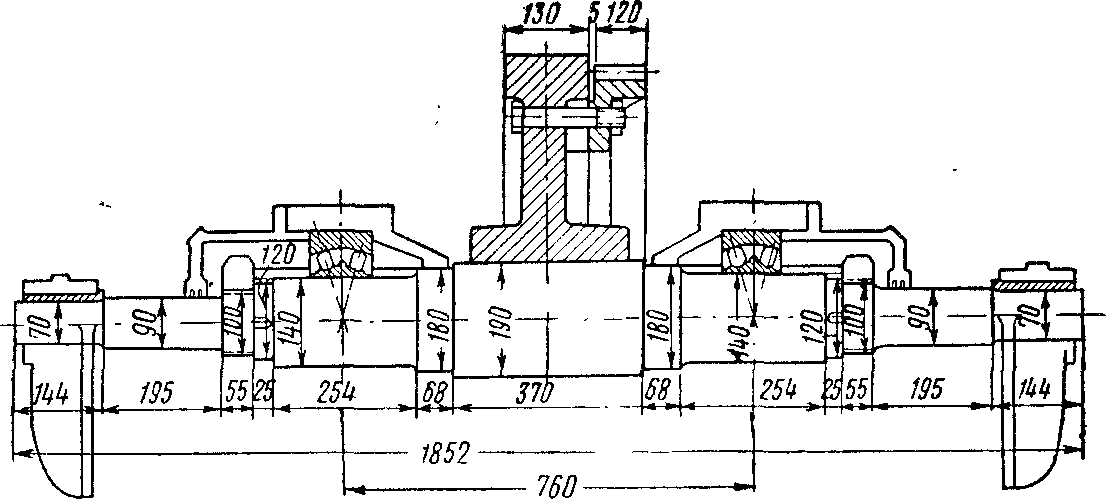

С каждого конца фермы имеется по две тележки (фиг. 29): ведущая I с круговоротчиком, ведомая II без круговоротчика. Тележка состоит из литой рамы 1, в плане имеющей Н-образную форму. На раме установлены буксы 2, фиксирующие необходимое положение осей бегунов. Буксы в раме крепятся болтами 4. Оси всех бегунов должны быть направлены к центру круга, поэтому оси каждой тележки не параллельны между собой, а радиальны. Ферма поворотного круга опорными подушками, приклёпанными к нижнему поясу фермы 5 и 5а, опирается на тележку. Для большей устойчивости в поперечной плоскости тележки при помощи хвостовых балочек 6 крепятся к нижним поясам фермы поворотного круга.

Бегуны тележек имеют диаметр 900 мм и отливаются из стали, обеспечивающей твёрдость по Бринеллю не ниже 230 единиц. Бегуны напрессовываются на оси в холодном состоянии с усилием в пределах 40—80 т с обязательным снятием диаграммы.

Разрез ведущего бегуна, насаженного на ось с ведомой венцовой шестерней круговоротчика, показан на фиг. 30.

В настоящее время Кировским машзаводом имени 1 Мая изготовляются также бегуны с литым стальным центром и насаженным бандажом (паровоза серии Щ ГОСТ 3225—46) с соответствующей ему твёрдостью по Бринеллю не ниже 230 единиц (фиг. 31).

Натяг при посадке бандажа с нагревом 0,9 — 1,2 мм.

Надетый бандаж приваривается шаговым швом 50X120 качественными электродами.

Оси в буксах тележек устанавливаются на роликовых подшипниках или бронзовых подшипниках скользящего трения.

Фиг. 30. Разрез цельнолитого ведущего бегуна с буксами неуравновешенного круга диаметром 30 м завода «Красный Профинтерн» конструкции 1935 г.

Фиг. 31. Ведущий бегун с бандажом фундаментного неуравновешенного круга диаметром 30 м (конструкция бегуна Кировского машиностроительного завода МПС)

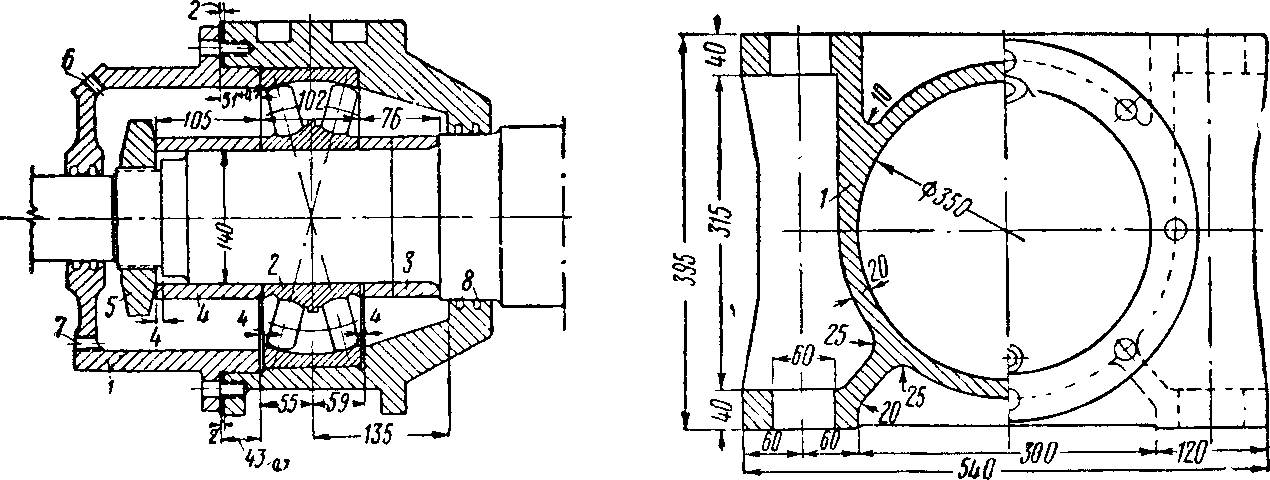

Букса для роликового подшипника (фиг. 32) состоит из корпуса 1, радиально-сферического двухрядного роликового подшипника 2 (OCT 6771—39 № 3628 размером 140X300X102 мм), распорных втулок 3 и 4 и гайки 5, закрепляемой шплинтом. Крышка буксы имеет отверстие 6 вверху для заливки смазки и отверстие 7 внизу для спуска смазки. В задней части буксы имеются два паза 8, куда закладываются войлочные или фетровые кольца уплотнения, предотвращающие утечку смазки.

Подшипник имеет в буксе зазор 4 мм с каждой стороны (в верхней части буксы показана постановка подшипника без зазора). На каждой оси один подшипник должен быть собран с зазором, другой без зазора. Зазор делается для компенсации температурных удлинений оси. Диаметр шейки оси под роликоподшипник принят равным 140 (+0,40 -0,0 13 мм).

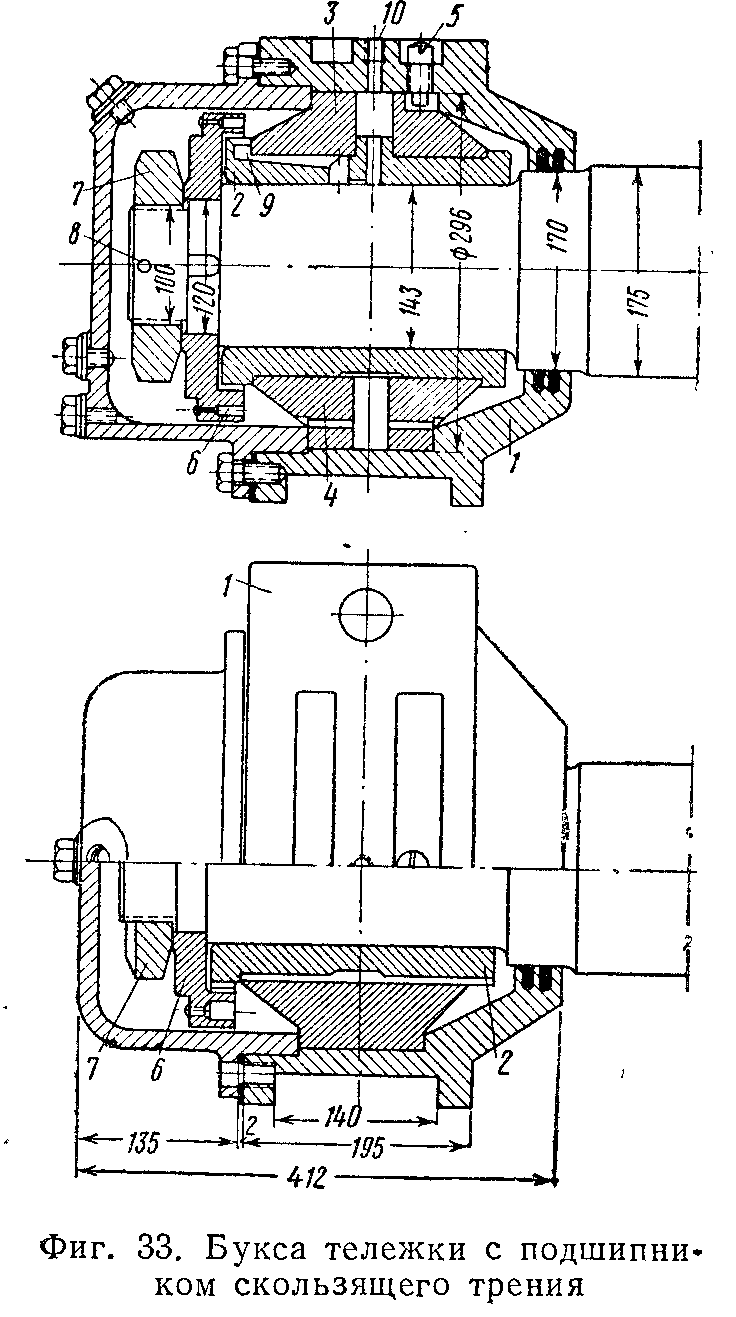

Разрез буксы 1 с подшипником скользящего трения показан на фиг. 33. Корпусы букс для роликоподшипников и подшипников скользящего трения одинаковы.

Фиг. 32. Букса тележки с роликовым подшипником

В верхней части бронзового втулочного подшипника 2 сделаны канавки для смазки. Верхний 3 и нижний 4 вкладыши обеспечивают равномерное распределение нагрузки на втулочный подшипник. Верхний вкладыш фиксируется на месте винтом 5. На переднем конце шейки надета шайба 6, ограничивающая осевой разбег подшипника; насверленными по периметру отверстиями шайба захватывает смазку из нижней части буксы и подаёт её к смазочным канавкам подшипника. Подшипник и шайба удерживаются гайкой 7 и шплинтом 8.

Букса закрывается крышкой, имеющей верхнее отверстие для наполнения её смазкой, среднее — контрольное и нижнее — для спуска смазки из буксы.

Отверстие 10 служит для смазки подшипника через маслёнку, установленную на раме тележки. В задней части буксы имеются два паза, куда закладываются войлочные или фетровые уплотняющие кольца.

При постановке подшипников скользящего трения диаметр шейки оси должен быть 143±0,2 мм.

Положение тележек относительно фермы поворотного круга фиксируется тягами.

Ведущие тележки снабжены встроенными круговоротчиками, представляющими собой неразрывное целое с тележкой круга.

Общий вид установки механизма круговоротчика на поворотном круге показан на фиг. 29. Детали его собраны на раме, подвешенной к двум швеллерным балкам 7, уложенным поперёк фермы поворотного круга. Механизм круговоротчика состоит из электродвигателя трёхфазного тока 9 типа МТ-51-8 мощностью 22 квт с числом оборотов 750 в минуту, напряжением 220/380 в, редуктора, состоящего из корпуса 10, в котором заключены три цилиндрические шестерни, вала 11 с шестернями 12 и 13. Шестерня 13 связана с венцовой шестерней 14, укреплённой на ведущем бегуне 3 тележки круга. Электродвигатель связан с валом редуктора при помощи муфты 15, обод которой служит шкивом для ленточного тормоза, приводимого в действие при помощи ножной педали 17 из будки управления.

Схема редуктора показана на чертеже (приложение 3). В корпусе редуктора заключены три шестерни — ведущая 1 с числом зубьев 18 и модулем 8, ведомая 2 с числом зубьев 66 и тем же модулем и шестерня 7, вал которой выходит из корпуса редуктора и заканчивается хвостовиком с квадратом. При неисправности электрической части круга последний можно повернуть вручную, вращая специальный вал шестерни 7. Шестерни 3, 4 и 5 не помещены в корпусе редуктора. Шестерни 4 и 5 сидят на валу, установленном в специальных подшипниках. Шестерня 5 сцепляется с венцовой шестернёй 6, укреплённой на ведущем бегуне тележки круга. Реверсивность вращения круговоротчика осуществляется переключением электроконтроллера. Такое устройство зубчатой передачи круговоротчика имеет значительные недостатки: возможен относительный перекос валов шестерён 4—5 и 3—2 и вследствие этого неправильное сцепление шестерён; также возможно повреждение их случайными ударами и загрязнение; кроме того, не обеспечивается удобная подводка к шестерням 3, 4, 5 и 6 достаточного количества смазки. Шестерни, расположенные в закрытом корпусе, хорошо смазываются; эта часть редуктора не имеет недостатков, перечисленных выше.