Под производственным циклом создания и использования ТПС понимается период времени от момента начала научных исследований, имеющих своей целью получение необходимых данных для проектирования, до момента исключения из инвентаря. Структура цикла создания и использования ТПС включает в себя ряд периодов (стадий). Период создания объединяет стадии научно-исследовательских разработок, проектирования, изготовления опытных образцов, их испытания и доводки и организации производства. Период использования состоит из времени эксплуатации (работа, ремонт, техническое обслуживание) и пребывания в запасе в работоспособном состоянии. На всех стадиях этого цикла действуют факторы, которые приводят к разбросу технологических, конструктивных и эксплуатационных показателей и параметров, характеризующих рабочие свойства ТПС (качество, мощность, экономичность) и способность сохранять их, т. е. надежность.

Основой для преодоления трудностей создания надежных ТПС является детальное моделирование физико-технических процессов изготовления, эффектов от ремонтов и возникновения неисправностей их сборочных единиц. Необходимы тщательное инженерное обоснование вероятностного описания этих процессов, его увязка с электротехническими, теплотехническими и прочностными расчетами и корректирование результатов с учетом вредных эксплуатационных воздействий. Для единообразного представления всех стадий изготовления и эксплуатации ТПС в основу расчета надежности их сборочных единиц могут быть положены взаимодействия случайных процессов (или полей) действующего и допустимого нагружения, т. е. нагрузок и прочностных свойств.

На стадии изготовления должны быть получены заложенные в проекте рабочие характеристики Xpi(i=1, 2, ..., n) сборочных единиц за счет соответствующих технологических приемов и применения необходимых материалов. Это должно обеспечить при расчетных нагрузках в эксплуатации реализацию назначенного ресурса или срока службы деталей.

Но практика показывает, что, несмотря на кажущуюся стабильность технологии и применения одних и тех же материалов для изготовления однотипных объектов, вместо конкретного детерминированного значения рабочего свойства хр.cp мы вынуждены иметь дело с его распределением с соответствующей плотностью![]() и Изготовление элементов с более высокими начальными свойствами, естественно, требует увеличения затрат в процессе создания Еc, т. е. эти затраты являются некоторой функцией начальных характеристик рабочих свойств

и Изготовление элементов с более высокими начальными свойствами, естественно, требует увеличения затрат в процессе создания Еc, т. е. эти затраты являются некоторой функцией начальных характеристик рабочих свойств

![]()

Разброс рабочих свойств объясняется не только допусками на параметры элементов, но и отклонениями от допусков, которые возникают при нарушениях технологии изготовления и низком качестве выходного контроля.

Например, анализ замеров некоторых параметров сборочных единиц дизелей 10Д 100 тепловозов 2ТЭ10Л, выполненный по данным заводских испытаний 40 дизелей, показал, что эти параметры являются случайными величинами, распределенными по определенным законам. Разброс параметров элементов неизбежно вызывает рассеивание выходных параметров дизелей. Так, максимальное давление сгорания в цилиндрах этих дизелей оказалось распределенным по нормальному закону с математическим ожиданием 93,9· 105 Па, средним квадратическим отклонением 2,25·105 Па и коэффициентом вариации 0,024.

У электрических локомотивов разброс рабочих свойств выражается в отклонениях электромеханических характеристик их двигателей от проектных. Эти отклонения также определяются технологией изготовления сборочных единиц, качественными характеристиками материалов и др. Исследования проф. И. П. Исаева показали, например, что отклонения частоты вращения тяговых двигателей в основном зависят от точности соблюдения воздушного задора под главными полюсами [9]. Эксплуатация и исследования тяговых двигателей выявили значительное влияние отклонений геометрии магнитной системы и коллекторно-щеточного узла на коммутацию.

Заложенная на стадии изготовления надежность реализуется в конкретных условиях эксплуатации. При этом на надежность ЕТПС оказывают влияние параметры как внешней среды, так и режимов работы. Воздействие окружающей среды на сборочные единицы ЕТПС — аппаратуру, двигатели, дизели, элементы механической части и др. — приводит к нарушению их работоспособности, изменению рабочих параметров и характеристик.

Чтобы обеспечить их безотказную работу в различных условиях, необходимо знать, какое конкретно влияние оказывают на них факторы внешней среды. В отношении отдельных элементов (аппараты, тележки, двигатели) эта задача решается с помощью испытаний, имитирующих эксплуатационные воздействия среды. Однако в целом ТПС строятся в основном в одном исполнении, для всей сети железных дорог СССР, т. е. без дифференцированного учета всех многообразных сочетаний климатических факторов, наблюдаемых на различных участках.

Среднесетевые же нормы параметров, характеризующие систему технического обслуживания и ремонта ТПС (межремонтные пробеги, виды и объемы ремонтных работ, расход материалов и запасных частей и т. п.), учитывают конкретные условия эксплуатации не только по дорогам, но и для отдельных депо.

Зависимость надежности ЕТПС от параметров окружающей среды можно установить, по крайней мере, двумя путями.

Первый заключается в использовании зависимостей изнашивания (старения) объекта от параметра внешней среды и его распределения. Для этого определяют среднюю скорость изменения рабочего параметра X (зазор, прочность изоляции, размер детали и т. п.) при наличии влияния внешней среды (температура, влажность, запыленность и др.) с учетом проявления разброса данного влияния. Задавшись допуском δ на изменение рабочего параметра, найдем среднюю длительность работы до предельного его значения![]()

Второй путь состоит в установлении корреляционных зависимостей средней длительности работы до отказа от числовых характеристик распределения параметров окружающей среды (среднее значение, среднее квадратическое отклонение). Исходными данными для корреляционного анализа должна быть статистическая информация, получаемая путем проведения эксперимента в различных климатических условиях.

Для установления этих зависимостей необходимо собрать и переработать огромный статистический материал в различных климатических зонах, учитывая при этом, что влияние внешних условий проявляется не мгновенно, а с определенной сдвижкой во времени. Для выявления степени влияния различных действующих факторов внешних воздействий весьма успешно может быть использован многофакторный анализ.

Оценка влияния внешних условий опытным путем требует знания количественной характеристики климатических условий, выявления основных факторов внешней среды и характер их воздействия на работоспособность и надежность ТПС и его элементов. Воздействие внешней среды на различные элементы ЕТПС может быть обусловлено как природными (естественными) факторами, так и искусственными, создающимися в закрытых системах тепловоза, электровоза. Искусственные факторы формируют микроклимат той или иной детали, узла. Причем на параметры микроклимата в значительной степени влияют естественные факторы.

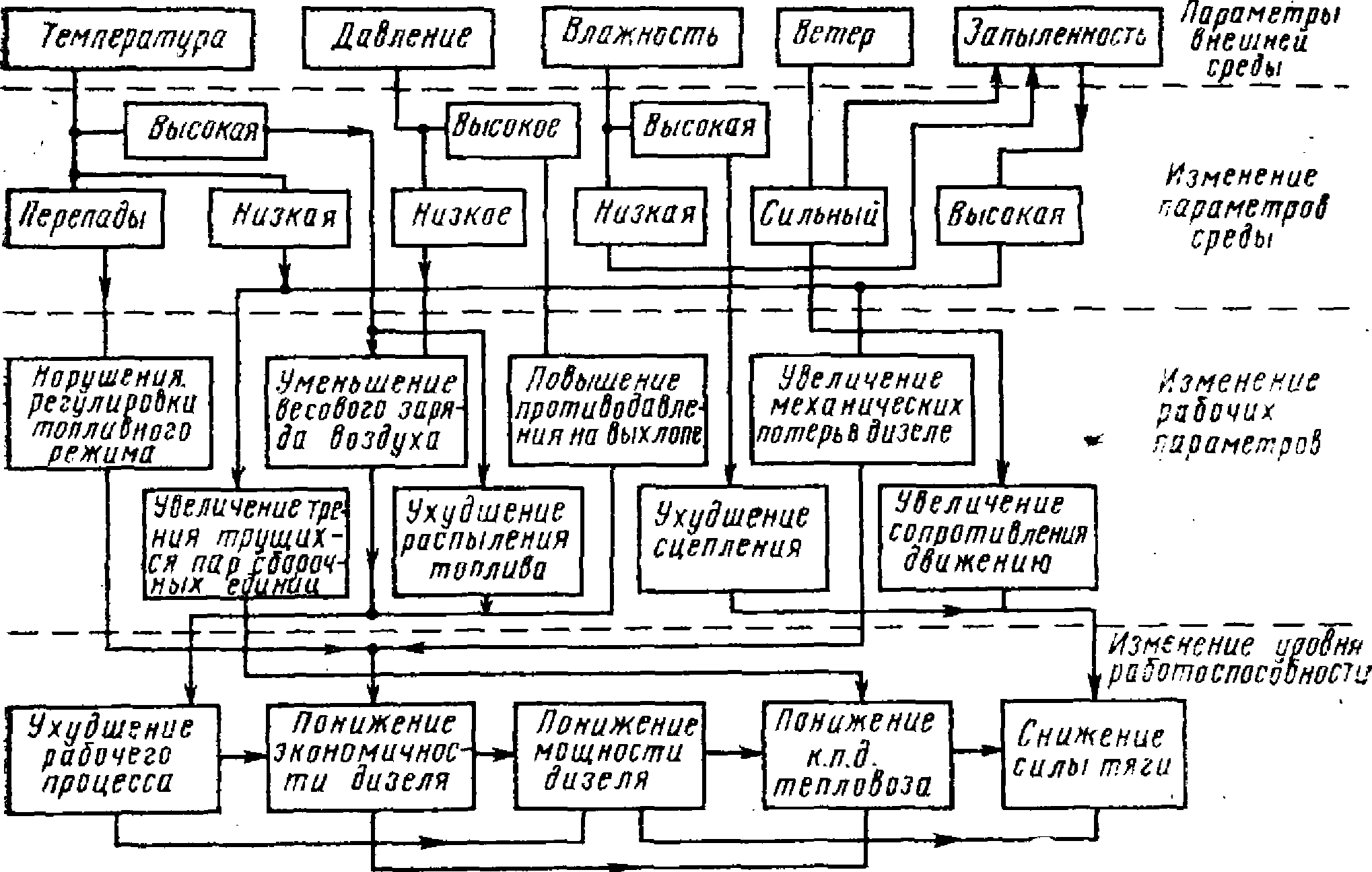

Рис. 4. Схема влияния параметров окружающей среды на работоспособность тепловоза.

Особо важными параметрами внешней среды являются: температура окружающего воздуха (различают среднюю, минимальную, максимальную, суточную, месячную, квартальную, годовую); скорость и направление ветра; влажность (виды и количество осадков в разные периоды года); барометрическое давление; перепады температур за некоторый период времени.

На рис. 4 показана схема влияния параметров окружающей среды на работоспособность тепловозов. Подобным же образом окружающая среда влияет и на надежность электроподвижного состава. Для электровозов особенно заметно проявление влияния высоких и низких температур, температурных перепадов, влажности и запыленности на состояние изоляции тяговых двигателей, аппаратов и выпрямительных установок.

Надежность ТПС в эксплуатации во многом определяется частотой, длительностью использования тех или иных режимов. Практика показывает, что надежность изоляции и коллекторов тяговых двигателей электровозов в одних и тех же климатических зонах зависит от показателей, характеризующих режим их нагружения. Так, частая смена режимов тяги, выбега, торможения на горных и холмистых участках более неблагоприятно отражается на изоляции, чем длительная работа с постоянным режимом тяги. Вредно отражаются на надежности дизелей тепловозов частые пуски и остановки, сбросы-набросы позиций, продолжительная работа на холостом ходу.

Аналогичное влияние распределений рабочих свойств и условий эксплуатации имеет место и на такие показатели надежности ЕТПС в эксплуатации, как среднее время восстановления; средние и удельные затраты трудовых и материальных ресурсов на ремонт.

Рассмотренные в общем виде связи позволяют не только объяснить наличие разброса перечисленных величин, характеризующих надежность в эксплуатации, но и наметить пути определения надежности на основе изучения распределений рабочих свойств на стадии создания ЕТПС и условий, в которых они будут работать, т. е. прогнозировать надежность создаваемых локомотивов.

Рис. 5. Модель связей надежности ЕТПС: тонкими линиями показаны существующие параметры, жирными линиями — оптимальные параметры

Реализованный в конкретных условиях уровень надежности ЕТПС предполагает наличие определенной системы их ремонтного обслуживания, характеризующейся некоторыми ее параметрами (виды и цикличность ремонтов, межремонтные пробеги, объем восстановительных работ на ремонтах, техническая оснащенность и пр.). Таким образом, между надежностью ТПС и системой ремонтного обслуживания существует как прямая, так и обратная связь (рис. 5).

Обратные связи (штриховые линии на рис. 5) существуют и между процессом создания ЕТПС и их надежностью, а также между режимами работы и надежностью ТПС.

Наличие связей дает возможность оптимизировать процесс создания образцов тягового подвижного состава так, чтобы общие затраты на их создание, эксплуатацию и ремонтное обслуживание были минимальными. На стадии создания в зависимости от затрат обеспечиваются те или иные рабочие характеристики Хр и соответствующий уровень надежности H. На стадии использования под воздействием условий эксплуатации и режимов работы, характеризующихся нагрузками Хр, а также системы ремонта, характеризующейся совокупностью ее параметров Zp, реализуются некоторый уровень эксплуатационной надежности Нэ и затраты на эксплуатацию Еэ и ремонт Ер.

Рассмотренные зависимости в общем виде можно представить следующим образом:

(18)

(18)

Таким образом, уровень надежности фигурирует одновременно в двух сопряженных функциональных зависимостях. В первой из них (сфера производства) надежность является

функцией затрат, во второй (сфера эксплуатации) затраты являются функцией надежности. Оптимальным следует считать такой уровень надежности, который обеспечивает минимум суммарной функции народнохозяйственных затрат (метод суммарной функции):

![]()

Из этого следует, что суммарные затраты являются функцией рабочих свойств Хр, заложенных на стадии создания, нагрузок Хэ, являющихся следствием конкретных условий эксплуатации и режимов работы, а также параметров системы ремонта Ζρ, зависящих в свою очередь от Хр и Хэ. Как следует из приведенных соображений, надежность ТПС является основой для выбора той или иной стратегии, применяемой на стадиях изготовления, использования и ремонтного обслуживания. Только комплексный подход к оптимизации процессов создания, использования и ремонтного обслуживания локомотивов, как единого цикла, даст возможность решить проблему повышения эффективности тягового подвижного состава в соответствии с современными требованиями.