Автоматические станочные линии компонуют из универсальных, специальных, роторных и агрегатных станков. Перспективными являются линии из агрегатных и роторных станков.

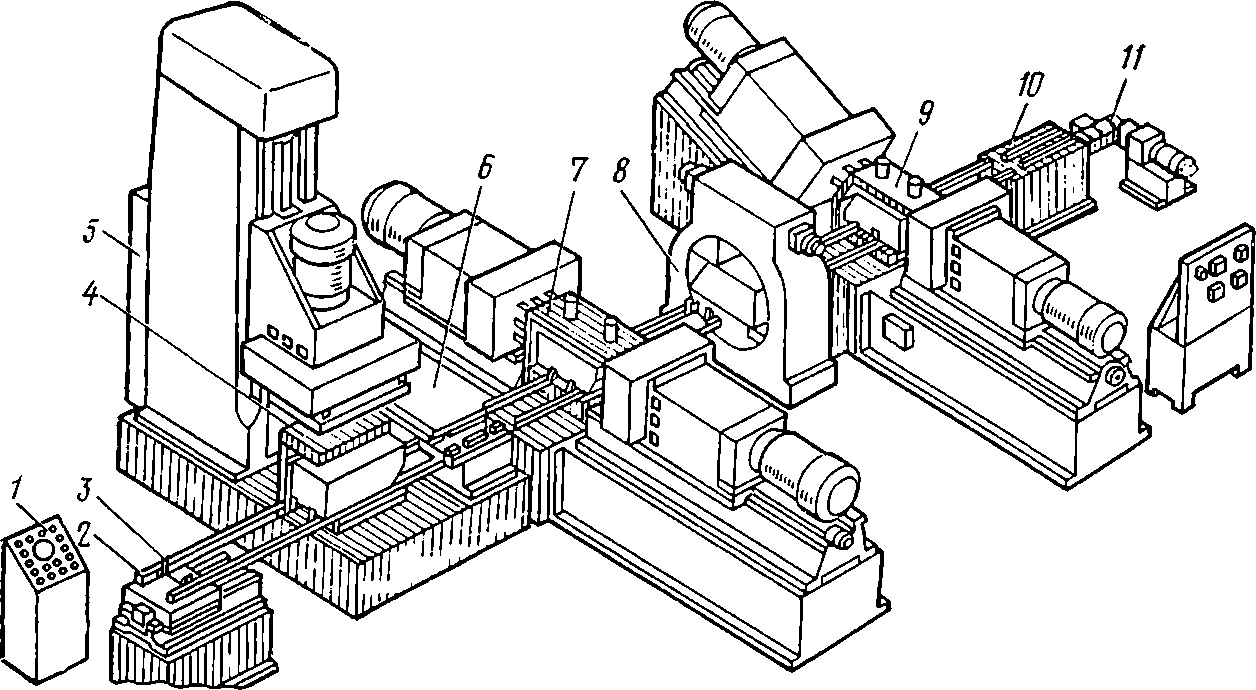

Типовая компоновка линии из агрегатных станков.

Линия (рис. 176) предназначена [18] для обработки корпусных деталей и состоит из трех агрегатных станков. Один из них 5 — односторонний, вертикального типа, а два других — двусторонние, горизонтального типа. Нормализованные узлы на рис. 176 оставлены белыми, а оригинальные заштрихованы. В линии семь позиций: 2 — загрузочная, 4 — первая рабочая, 6 — позиция поворота (заготовка поворачивается на столе вокруг вертикальной оси на 90°), 7 — вторая рабочая, 8 — позиция поворота (поворотное устройство поворачивает деталь вокруг горизонтальной оси на 180о), 9 — третья рабочая и 10 — разгрузочная позиции.

Заготовку подъемно-транспортными средствами загружают на транспортер в позиции 2. Полная обработка заготовки осуществляется на рабочих позициях 4, 7 и 9. На позиции 10 деталь снимают с транспортера. Детали с позиции на позицию передаются транспортером с собачками 3. При рабочем ходе (слева направо) собачки, упираясь в край деталей, передвигают их на величину шага между позициями линии. При холостом ходе (справа налево) собачки проскакивают под обрабатываемыми заготовками. Привод транспортера гидравлический.

Обработка изделия на рабочих позициях производится в различных его положениях, поворот осуществляется автоматически на промежуточных позициях. Образовавшуюся стружку удаляют при помощи шнекового транспортера 11 с приводом. Контроль за работой автоматической линии осуществляется с пульта управления 1.

Рис. 176. Типовая компоновка автоматической линии из агрегатных станков

Такие детали закрепляются на загрузочной позиции в специальных приспособлениях (спутниках), с которыми вместе проходят все позиции линии. На разгрузочной позиции деталь освобождается от спутника и последний возвращается по транспортеру к началу линии для установки следующей заготовки.

Применяют три схемы возврата спутников по транспортерам: над зоной обработки, под зоной обработки и по боковому пути. Верхнее расположение транспортеров для спутников имеет ряд преимуществ. В этом случае имеет место значительная экономия производственной площади, а сам транспортер устанавливают вне линии. Несмотря на это, до настоящего времени такая схема не получила широкого распространения.

Применение спутников позволяет совмещать позицию разгрузки с позицией загрузки, так как обработанная деталь вместе со спутником возвращается к началу линии. Таким образом, представляется возможным обходиться одним рабочим-оператором на позиции загрузки против двух рабочих на линии с непосредственной транспортировкой деталей.

Управление всеми механизмами линии осуществляется при помощи специального командоаппарата, расположенного на пульте управления. Контроль исправности рабочих инструментов и их защита обеспечиваются блокировочными устройствами. Необходимость в установке транспортера для возврата спутников и высокая стоимость приспособлений являются основными недостатками агрегатных линий с приспособлениями-спутниками.

Роторные автоматические линии.

В автоматических станочных линиях процессы обработки детали и ее транспортировки, как правило, происходят последовательно или с частичным совмещением во времени. Полное совмещение времени обработки и транспортировки деталей при независимости рабочих скоростей обработки от скорости транспортного движения достигнуто только в роторных автоматических линиях, скомпонованных из роторных автоматических станков конструкции Л. Н. Кошкина.

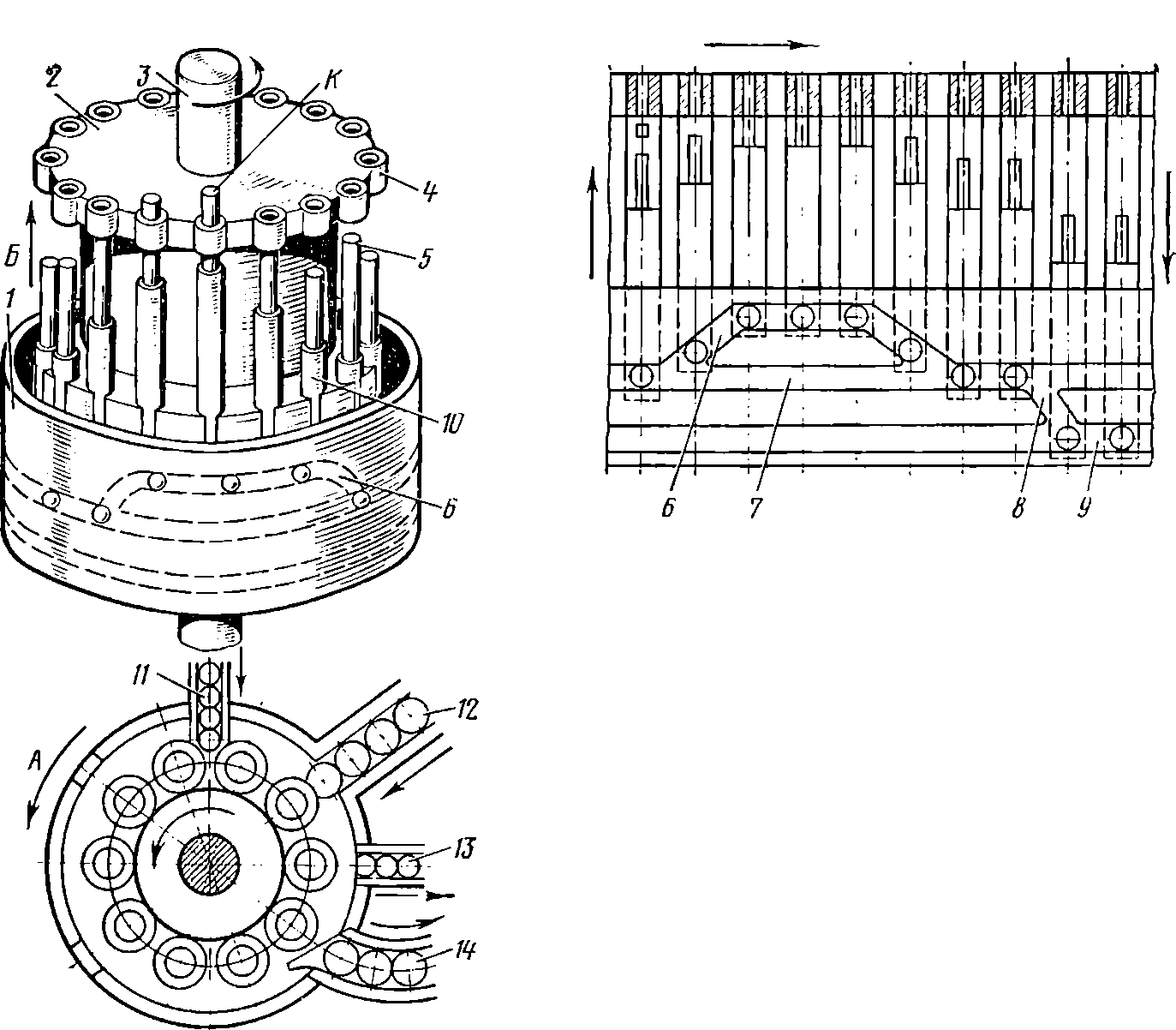

На рис. 177 приведена схема роторного автомата. В неподвижном цилиндрическом корпусе 1 установлен вращающийся на центральном валу 3 ротор 2, в нижней части которого в цилиндрических направляющих размещены блоки 10 с инструментами 5. Инструментальные блоки в процессе вращения ротора находятся под воздействием кулачковых пазов 6, 7, 8, 9, выполненных на внутренней кольцевой поверхности неподвижного корпуса 1. Контур пазов показан на развертке. В верхней части ротора соосно с инструментальными блоками установлены втулки 4 с гнездами для заготовок. По лотку 11 заготовки поступают в установочные гнезда ротора и на протяжении его поворота по стрелке А до выводного лотка 13 обрабатываются при осевом движении инструментальных блоков под воздействием восходящей ветви кулачкового паза. Рабочий ход блоков по стрелке Б продолжается до окончания обработки (позиция К); после этого по нисходящей ветви кулачкового паза 6 инструментальные блоки совершают обратный ход, а готовые детали сбрасываются по лотку 13. На каждом роторном автомате осуществляется одна операция, выполняемая последовательно на всех его позициях. Производительность ротора за один оборот равна количеству позиций.

Рис. 177. Схема роторного автомата

Вышедшие из строя инструменты автоматически заменяются вместе с блоками 10 без остановки автомата. Как только какой-либо инструмент выйдет из строя, контрольный датчик дает команду исполнительному органу, который переводит заменяемый блок с рабочей ветви 6 кулачкового паза на ветвь 7. При дальнейшем вращении ротора инструментальный блок по соединительной ветви 8 паза переходит в паз 9, по которому выводится в лоток 14, При подходе свободного гнезда к лотку 12 в него устанавливается новый инструментальный блок, который автоматически выводится на рабочую ветвь 6 кулачкового паза.

Роторные автоматы изготовляют также с гидравлическими поршневыми приводами для осевого перемещения инструментальных блоков с управлением посредством следящего устройства. Такое устройство при помощи кольцевого копира задает любой требуемый цикл перемещения блоков.

Рис. 178. Схема роторной автоматической линии:

1 — рабочий ротор; 2 — захваты; 3 — транспортный ротор; 4 — блок инструмента; 5 — копир

На рис. 178 показана принципиальная схема роторной автоматической линии, скомпонованной из роторных автоматов. Инструмент и обрабатываемая деталь в процессе резания передвигаются относительно центральной оси ротора. Деталь на ходу передается с транспортного ротора 3 на рабочий ротор 1. В роторных автоматических линиях можно одновременно на нескольких рабочих позициях обрабатывать различные детали, что обусловливает возможность эффективного использования линий этого типа на участках серийного производства.

Рис. 179. Схема компоновки автоматической линии ЛВ10 для обработки шпилек поршня дизеля 2Д100:

1 — гребенки ТВО10-22; 2 — двухпозиционпый поворотный питатель ПВОЮ; 3 — агрегатный центровальный станок ХА3624; 4 — гидрокопировальный станок МА1708; 5 — гребенки ТВО10-21; 6— агрегатный сверлильный станок ХА3623; 7 — гребенки ТВО10-23; 8 — резьбонакатный станок 5А935; 9 — гребенки ТВО10-24; 10 — транспортер-накопитель ТВО10-11; // — кантователь КВО10; 12 — питатель ПВО13; /3 — гребенки ТВО10-25

Эксплуатация этих линий показала их значительные технические преимущества перед обычными автоматическими станками и позволяет при остановке какого-либо станка продолжать работу за счет задела заготовок, накопившихся на транспортерах.

Емкость транспортера-накопителя для межоперационного задела составляет 120 шпилек, что обеспечивает работу станка в течение одного часа. Линию обслуживают два наладчика. Общая длина линии 22,2 м, максимальная длительность цикла обработки одной шпильки на лимитирующей позиции — станке 35 с. Станки линии и транспортно-загрузочные устройства имеют фронтальное расположение, питатели перемещаются в горизонтальной плоскости на уровне центров станков.

На линии выполняются следующие операции: подрезка обоих торцов шпильки и их зацентровка, черновая и токарная обработка, точная обточка концов шпильки под накатку резьбы, сверление двух взаимно перпендикулярных отверстий и накатывание резьбы.

Одновременная зацентровка заготовки с двух сторон и подрезка обоих торцов производятся на станке ХА3624 Харьковского завода агрегатных станков. Режущим инструментом служит комбинированная державка. Этот станок загружается транспортером-накопителем (рис. 180, а).

Загрузочное устройство состоит из двух основных узлов: рамы 3 с приводом и двух пар гребенок — подвижных 2 и неподвижных /, укрепленных на раме 3. Привод транспортера осуществляется от электродвигателя 8 через редуктор 7. Кривошип 6, закрепленный на валу червячного колеса, передает посредством рычага 5 колебательное движение шарнирному четырехзвеннику 4 с подвижными гребенками 2. Подвижные гребенки относительно неподвижных устанавливают изменением длины рычага. Величина хода подвижных гребенок регулируется эксцентриситетом кривошипа.

Рассмотрим схему перемещения деталей на транспортерах-накопителях. В исходном положении (рис. 180, б) заготовка (пруток) находится на двух неподвижных гребенках (положение I). При перемещении подвижных гребенок по стрелке К (рис. 180, в) пруток поднимается и, скатываясь по их граням, занимает положение II. При обратном движении подвижных гребенок (по стрелке М) заготовка, скатываясь по граням неподвижных гребенок, занимает положение III (рис. 180, г). Если на гранях неподвижных гребенок есть другие прутки, движением подвижных гребенок вверх транспортируемый пруток из положения IV поднимается в положение V, упираясь в предыдущий пруток. Заготовка возвращается в положение IV при движении подвижных гребенок вниз. Таким образом, транспортер-накопитель позволяет накапливать детали независимо от их убыли.

Для увеличения емкости транспортера-накопителя в начале линии заготовки загружают штабелем в несколько рядов. Начальный транспортер-накопитель с длиной гребенок 1800 мм обеспечивает трехчасовой запас заготовок. Наличие заготовок в начальном транспортере- накопителе контролируется контактным датчиком ДК-1, установленным в конце транспортера. Назначение этого датчика — выдавать команду на работу питателя станка и включать электродвигатель транспортера для подачи очередной заготовки на случай отсутствия прутков на конечной позиции транспортера.

Рис. 180. Транспортер-накопитель а схемы транспортировки на нем деталей б, в, г

Рис. 181. Схема поворотного двухпозиционного питателя ПВО 10

Перемещение заготовки с позиции выдачи в рабочую зону центровального станка, снятие обработанной детали со станка и установка ее на транспортер следующего станка линии производятся поворотным двухпозиционным питателем ПВО 10 (рис. 181), установленным перед зажимным приспособлением станка на раме транспортера.

В процессе работы двухпозиционного питателя одновременное выдвижение двух взаимно перпендикулярных скалок 5 и 7 с закрепленными на них захватами 6 производится через реечную передачу гидравлическим цилиндром 4. Захват, находящийся слева, берет пруток с позиции выдачи транспортера, другой захват берет зацентрованную шпильку из зажимного приспособления станка, а затем захваты отходят в исходное положение. После этого головка питателя поворачивается на 90° при помощи гидроцилиндра 3 (через рычажную передачу 2 и 1). Таким образом, захват с заготовкой устанавливается против рабочей зоны станка, захват с зацентрованной шпилькой — против второго транспортера- накопителя справа от станка. При выдвижении скалок захваты подают заготовку в зажимное приспособление центровального станка, а зацентрованную шпильку на транспортер второго станка. В питателе используется отдельный стандартный гидропривод. Цикл обработки заготовки на станке XАЗ624 32 с. Смена инструмента производится вручную после обработки каждых 200 заготовок.

Следующей операцией по ходу технологического процесса является черновая токарная обработка шпильки со стороны резьбы М16Х2СП. Она производится на токарно-копировальном станке МА1708. Таких станков в линии ЛВ10 три. Зацентрованные детали перемещаются по транспортеру-накопителю к питателю токарнокопировального станка, работающего аналогично питателю центровального станка.

Схема управления станком МА 1708 предусматривает три режима управления: наладочный, автоматический и полуавтоматический (для станка и транспортно-загрузочных устройств отдельно). Автоматический цикл работы станка обеспечивается путевыми конечными выключателями, приводимыми в действие упорами на рабочих органах станка. В схеме четыре основных звена: 1) командное устройство, составленное из конечных выключателей, обеспечивающих выдачу импульсных сигналов для смены этапов; 2) счетчик числа импульсов; 3) блок набора программы, обеспечивающий раздачу напряжения исполнительным элементам; 4) исполнительные элементы (рабочие органы станка с электромагнитами, электромагнитными муфтами и промежуточными реле).

Программа задается путем установки соответствующих штепсельных переключателей в штепсельные разъемы (в блоке набора программы), размещенные па двух панелях пульта автоматического управления. Набор программы работы рабочих органов станка осуществляется на первой панели, на второй — составляется программа работы транспортно-загрузочных устройств и всех вспомогательных органов станка.

Цикл обработки шпильки на станке МА1708 — 35 с. Стойкость проходного резца Т15К6 составляет 400—600 деталей при двух-трех подналадках.

Второй станок МА1708 обрабатывает второй конец шпильки и оставляет припуск на чистовую обточку под накатку резьбы. Третий токарный станок служит для чистовой обточки концов шпильки под резьбу. Процесс установки и снятия деталей на втором и третьем станках аналогичен первому, т. е. при помощи транспортеров-накопителей и питателей. Стойкость резцов составляет 600 деталей (с подналадками), цикл обработки детали — 31 с. Двухпозиционные питатели токарных станков модели МА1708 подключены к гидросистеме этих станков. Размерная настройка резцов станков производится на специальных инструментальных пультах вне линии.

Следующая операция по ходу обработки — сверление двух взаимно перпендикулярных отверстий под шплинт 0 3 мм производится на агрегатном станке ХА3623. Станок скомпонован из трех горизонтальных и трех вертикальных сверлильных силовых головок АУ311-10А, которые обеспечивают последовательное сверление каждого отверстия на различную глубину. Станок имеет четырехпозиционный поворотный стол. Одна из этих позиций загрузочная, три — рабочие. Процесс загрузки и разгрузки станка, как и на центровальном станке, в начале линии. Цикл работы станка 31 с, стойкость режущих инструментов 300 деталей, смена сверл принудительная.

Рис. 182. Схема питателя резьбонакатных станков | Рис. 183. Схема кантователя: I и II — положения шпильки па неподвижной гребенке транспортера до и после поворота |

Станки линии не имеют специальных устройств для удаления стружки: ее убирают вручную.

Окончательные операции — накатывание резьбы на одном и другом конце шпильки — производятся на последних двух станках линии — резьбонакатных полуавтоматах МА935. Накатывание осуществляется стандартными роликами диаметром 130 мм усилием 10 тс. Режим автоматического цикла работы станков установлен при помощи реле времени. Перемещаются шпильки транспортерами-накопителями. Подача детали в рабочие зоны резьбонакатных станков и соответственно снятие обработанных изделий осуществляются гидравлическими питателями, работа которых осуществляется следующим образом.

Детали, перемещаемые по гребенчатому транспортеру от сверлильного станка, подаются к лотку 6 (рис. 182) питателя станка. При этом на приемной позиции лотка установлен отсекатель 8, имеющий привод от электромагнита, закрепленного на кронштейне 7. Подача шпильки в рабочую зону станка и последующий вывод из нее осуществляются вилкой 4 с выступами 5, которыми вилка, удерживая шпильку за торцы, вводит ее по лотку 6 на твердосплавный нож приспособления для обработки и выводит из нее после окончания обработки. Привод самой вилки 4 обеспечивается соединенным с ней штоком гидроцилиндра 1, закрепленного на швеллере 2 и стяжке 3. После вывода накатанной шпильки из рабочей зоны и подачи ее на перегрузочную позицию отсекатель 8 опускается и деталь скатывается на неподвижные гребенки отводящего транспортера; одновременно следующая шпилька скатывается па приемные выступы 9 отсекателя. После подъема отсекателя шпилька падает на лоток и при помощи гидроцилиндра подается в рабочую зону станка; цикл повторяется.

К последующему станку линии шпильки подаются транспортером- накопителем, на правой стороне рамы которого закреплен механизм

кантователя (рис. 183) с отдельным гидроприводом. Детали перемещаются по транспортеру до упора в ограничительные планки 4, после чего при помощи гидроцилиндра 2 происходит подъем призмы 1. В верхнем положении призма с деталью посредством гидроцилиндра 3 поворачивается на 180° и опускает деталь в повернутом положении по другую сторону ограничительных планок 4. После этого призма возвращается в исходное положение.

Готовая шпилька поступает в конечный транспортер-накопитель, снабженный счетчиком количества обработанных изделий. Контроль наличия заготовок на позициях загрузки и выгрузки транспортеров, подача команд на повторение циклов работы питателей и станков осуществляются при помощи электроконтактных датчиков типа ДК1.

Транспортеры-накопители имеют свой небольшой индивидуальный пульт электрического управления, где размещено кнопочное управление питателями. Электроуправление транспортерами и питателями токарно-копировальных станков включено в электросхемы самих станков и располагается на общем пульте управления. Автоматическая линия общего пульта управления не имеет, а каждый станок с обслуживающими транспортерами и питателем имеет автоматическую схему управления и не зависит от управления другими станками.

Линия с гибкой связью между станками позволяет значительно сократить время монтажа, отладки и повысить коэффициент ее использования до 0,8.

Сравнительная себестоимость механической обработки шпилек в неавтоматизированном и в автоматизированном производстве приведена в табл. 3.

Таблица 3

Статьи расходов | Стоимость в коп. на одну шпильку | |

Неавтоматизированное производство | Автоматизированное производство | |

Основная зарплата станочников и наладчиков | 7,72 | 2,0 |

Дополнительная зарплата и начисления по соцстраху | 1,12 | 0,3 |

Амортизация оборудования | 1,13 | 4,07 |

Стоимость расхода электроэнергии | 0,36 | 0,25 |

Стоимость расхода по содержанию оборудования | 0,39 | 0,37 |

Стоимость текущего ремонта оборудования | 5,13 | 3,94 |

Всего | 15,85 | 7,93 |

Основные сравнительные технико-экономические показатели эффективности линии ЛВ10 приведены в табл. 4.

Таблица 4

Наименование показателей | Неавтоматизированное производство | Автоматизированное производство |

Объем годового выпуска, тыс. шт. | 300 | 300 |

Количество производственных рабочих в две смены, чел. | 26 | 4 |

Выпуск на одного производственного рабочего, тыс. шт./кол. чел. | 11,5 | 75 |

Количество единиц оборудования, шт. | 12 | 7 |

Стоимость оборудования, тыс. руб. | 22,9 | 100 |

Себестоимость механической обработки одной шпильки, коп. | 15,85 | 7,93 |

Установленная мощность оборудования, кВт | 87 | 60 |

Экономия па 1 шт., коп. | — | 7,92 |

Годовая экономия, руб. | — | 22 860 |

Срок окупаемости, год | — | 3,4 |

При проектировании и эксплуатации автоматических линий необходимо уделять больше внимания технике безопасности, удобству обслуживания и правильной организации рабочих мест.

Все выступающие и движущиеся части машин закрывают специальными ограждениями и кожухами. В конструкции транспортирующих устройств и автоматов предусматриваются блокировки, исключающие прикосновение обслуживающего персонала к механизмам в процессе работы.