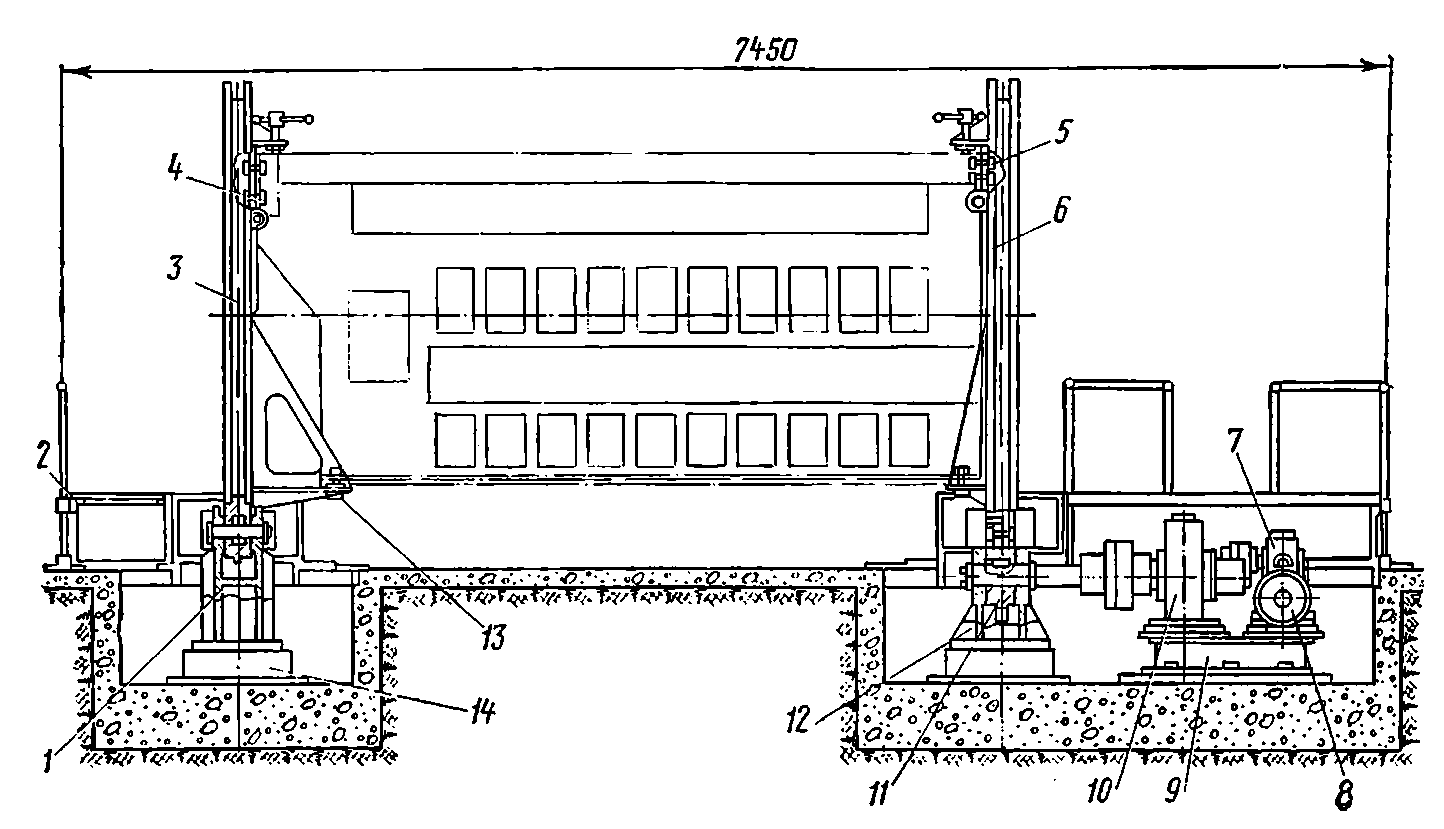

Полуавтоматическую наплавку остовов тяговых электродвигателей выполняют на установке рис. 153, разработанной институтом электросварки им. Е. О. Патона совместно с проектно-конструкторским бюро по ремонту тепловозов. Установка предназначена для наплавки горловин остовов тяговых электродвигателей и других крупных узлов и деталей с размерами внутренних и наружных наплавляемых поверхностей вращения от 200 до 700 мм. Установка состоит из специального наплавочного аппарата I типа ТА-763, манипулятора III типа УСМ-5000 с приспособлением II для крепления остова электродвигателя и сварочного преобразователя типа ПС-500. На тележке 9 наплавочного аппарата установлена вертикальная обойма 8 с механизмом подъема и вертикальная подъемная колонна 7. Механизм перемещения колонны включает в себя электродвигатель, вертикальный редуктор и винтовую пару. Ограничение хода колонны осуществляется двумя конечными выключателями.

Рис. 153. Установка полуавтоматической наплавки горловин остова тягового электродвигателя

На колонне 7 установлена горизонтальная обойма 5 с коробкой скоростей и подвижной горизонтальной штангой 1. К подающему 3 механизму на кронштейнах прикреплены мундштуки 2 с корректировочными механизмами, два барабана с электродной проволокой и флюсоподающий механизм 4. Излишки флюса скапливаются во флюсосборнике 10. Перемещение горизонтальной штанги 1 осуществляется: вдоль оси — электродвигателем через коробку скоростей и винтовую пару; поперек оси — вручную, суппортом. Продольный ход штанги ограничен конечными выключателями и может быть отрегулирован передвижным упором.

Конструкция наплавочного аппарата обеспечивает наплавку расщепленным электродом — двумя проволоками диаметром 2 мм в общую ванну, что уменьшает возможные деформации при наплавке и повышает производительность труда.

Исходя из конструктивных особенностей наплавляемой поверхности (наличие разъема деталей и отверстия в крышке) и во избежание перерывов после наложения каждого валика для снятия шлаковой корки применяют наплавку по автоматическому циклу вдоль образующей цилиндрической поверхности. Для замыкания крайних участков применяют наплавку полукольцом. Скорость при кольцевой наплавке регулируется изменением угловой скорости вращения стола манипулятора и может быть от 0 до 220 м/ч. Шаг наплавки принят увеличенным с последующим заполнением образующихся промежутков сдвинутыми по фазе вторым и третьим швами. Шаг наложения швов при продольной наплавке регулируют смещением штанги в горизонтальной плоскости ручным суппортом или автоматически — изменением угла поворота планшайбы. Управление установкой осуществляют с пульта 6 (см. рис. 153). Аппаратура управления размещена в шкафу. Экономический эффект при наплавке на установке составляет 15 руб. на каждый остов.

Значительно улучшено качество наплавки.

Электрическая схема установки (рис. 154) предусматривает возможность наплавки цилиндрических поверхностей и полуцилиндров, что достигается переключением универсального переключателя вправо «Цилиндр» и влево «Полуцилиндр». Среднее положение — проведение наладочных операций «Без сварки». Управление двигателем ДШ — подъема и опускания штанги осуществляется кнопками КВШ (вверх) и КНШ (вниз). Положение штанги в обоих направлениях ограничивается конечными выключателями КВВ (вверх) и КВН (вниз). Двигатель ДЭ подачи электродной проволоки управляется кнопками 1КВС (вверх) и 1КНС (вниз) через контакты реле РПС. Кнопки действуют как толчковые, т. е. подача проволоки прекращается при отпуске кнопки.

Двигатель вращения стола сварочного манипулятора (не указанного на схеме) управляется кнопками 2КВ (вперед), 2КН (назад) и 2КС (стоп). Включение двигателя Д2 подачи флюса производят кнопкой КПФ (независимо от сварки). Подача флюса в любой момент может быть прекращена нажатием на кнопку КСФ. Скорость подачи флюса регулируется с помощью автотрансформатора АТ.

Рис. 154. Принципиальная электрическая схема установки наплавки горловин остова

Для включения двигателя Д1 горизонтального перемещения штанги необходимо установить переключатель ПВ1 в среднее положение (включится реле РБ и реле РБ1 станет па само питание), а затем перевести переключатель ПВ1 в нужное положение (например, вправо). При этом включится реле РВГЦ с выдержкой времени разомкнутся его размыкающие контакты и замкнутся замыкающие контакты. По цепи получит питание обмотка ОВГ1 электромагнитного усилителя, и электродвигатель Д1 переместит штангу вправо. При достижении штангой положения, при котором сработает конечный выключатель КВР, реле РВП отключится и включится реле РВЛ. При отключении реле РВП его замыкающие контакты мгновенно разомкнутся и отключится питание обмотки ОВГ1 (прекратится перемещение штанги), а размыкающие контакты замкнутся, подготовив цепь питания обмотки ОВГ1 в другом направлении. С выдержкой времени разомкнутся размыкающие контакты и замкнутся замыкающие контакты реле РВЛ; получит питание обмотка ОВГ1 и двигатель Д1 начинает передвигать штангу влево.

После достижения штангой крайнего левого положения работа схемы будет происходить по такому же принципу, как было только что описано. Горизонтальное возвратно-поступательное движение штанги можно прекратить, установив переключатель ПВ1 в среднее положение. Реле РБ исключает возможность включения двигателя штанги при подаче напряжения в цепь, если переключатель ПВ1 находится в одном из крайних положений.

В подготовку установки к наплавке полуцилиндра по образующим входит выбор направления поворота планшайбы манипулятора, поворот универсального выключателя в положение «Полуцилиндр», а переключателя ПВ1 — в положение, соответствующее началу возвратно-поступательного движения горизонтальной штанги. При нажатии на кнопку 1КП (пуск наплавки) закоротиться лампочка ЛСН и включится реле РПС, замыкающие контакты которого: а) сблокируют кнопку 1КП; б) включат сварочный контактор; в) замкнут цепь питания ОВГ1 — начнется движение штанги вправо; г) через контакты реле PH подадут питание на реле РП3 или РП4, включающие двигатель подачи электрода, — начинается наплавка полуцилиндра.

После достижения противоположного конца полуцилиндра нажимается кнопка КВП, штанга останавливается и с выдержкой времени реверсируется. В период выдержки реле РП2 отключено. Его размыкающие контакты замкнут цепь пуска двигателя планшайбы манипулятора. После окончания выдержки времени реле РП2 вновь включится, разомкнет цепь пуска манипулятора и планшайба остановится. Для прекращения наплавки необходимо нажать на кнопку КВС. При этом отключается реле РПС и прекратится поворот планшайбы.

Наплавка цилиндрических изделий может осуществляться по кольцу с шагом на следующий кольцевой валик. Шаг определяется положением отбойника (выступа на планшайбе манипулятора). Отбойник один раз за оборот нажимает на конечный выключатель КВ1, расположенный на станине манипулятора.

Для подготовки установки к наплавке цилиндрических изделий необходимо: выбрать переключателем ПВ2 направление вращения планшайбы; установить последнюю так, чтобы отбойник освободил конечный выключатель КВ1, при этом включается реле РВЗ. Установить универсальный переключатель в положение «Цилиндр»; выбрать направление шага горизонтальной штанги. При этом включается реле РП2, подготовится цепь питания 0ВГ1 и цепь включения реле РПС (загорится лампа ЛСН).

Чтобы начать наплавку, необходимо нажать кнопку 1КП. Включится реле РПС, контакты которого: а) сблокируют кнопку 1КП; б) включат сварочный контактор; в) подготовят цепь питания ОВГ1 (размыкающие контакты реле РВ останутся пока замкнутыми); г) через контакты реле PH подадут питание на реле РП3 или РП4, включающие двигатель подачи электрода; д) включат цепь пуска двигателя вращения планшайбы, начинается наплавка по кольцу.

После совершения планшайбой одного оборота кратковременно сработает конечный выключатель КВ1, разомкнутся и замкнутся его контакты в цепи реле РВ. Отключается, а затем включается реле РВ — мгновенно замкнутся и с выдержкой времени разомкнутся его контакты в цепи ОВГ1. На время, определяемое реле РВ, включится двигатель штанги. Выдержка времени реле РВ и скорость двигателя горизонтальной штанги определяют величину шага, осуществляемого штангой без прекращения наплавки и вращения планшайбы. Прекращение наплавки аналогично описанному выше.

На рис. 154 прямоугольниками обозначены следующие цепи: 1 — освещение шкафа; 2 — силовые электродвигателя перемещения штанги; 3 — силовые электромашинного усилителя ЭМУ-5А; 4 — катушки контактора; 5 — понижающие трансформаторы; 6 — реле пуска ЭМУ-5А; 7 — наплавочные управления; 8 — узла реле времени управления возвратно-поступательным движением; 9 — блокировочного реле; 10 — управления электродвигателя подачи электродной проволоки; 11 — управления электродвигателя штанги; 12 — управления реле времени; 13 — управления подачи флюса; 14 — силовые управления электродвигателя подачи электродной проволоки; 15 — возбуждения генератора и реверсирование двигателя перемещения штанги.

Полуавтоматическую наплавку подшипниковых щитов [21] выполняют на установке (рис. 155), позволяющей наплавлять под слоем флюса детали диаметром от 80 до 1355 мм, а также торцовые поверхности. На станине 10 установки размещены: приводной механизм 7, поворачивающий детали в процессе наплавки, и передвигающаяся колонна 1 со сварочной аппаратурой, которая включает в себя механизм 6 подачи проволоки (полуавтомат типа ПШ-54), пульт управления 5, флюсоподающий механизм 9, флюсоудерживающий механизм 12, мундштук удлиненный 8 с корректировочным механизмом 13. Дугу питает сварочный преобразователь ПС-500 постоянного тока 4. Сварочная аппаратура может перемещаться: вдоль оси рамы — совместно с колонной 1, по вертикали и вокруг колонны — совместно с гильзой 2, в горизонтальной плоскости — вдоль оси суппорта 3.

В верхней части приводного механизма 7 укреплен электродвигатель, передающий вращение детали шпинделю через редуктор. На шпинделе закреплен токарный патрон, в котором зажимается наплавляемая деталь. Излишки флюса скапливаются в ящике 11.

Установка для наплавки блоков дизелей типа Д100 в среде инертных газов.

Большое значение для дальнейшего расширения механизации и автоматизации сварки самых распространенных в промышленности малоуглеродистых низколегированных сталей имеет способ сварки плавящимся электродом в среде углекислого газа. Расширение этого метода сварки объясняется многими технико-экономическими преимуществами: простотой процесса сварки, обеспечивающей высокую производительность труда; хорошим качеством сварного шва и резким снижением коробления; отсутствием вредных выделений при сварке и возможностью непосредственного наблюдения за сварочным процессом. Автоматы и полуавтоматы просты по конструкции, мобильны, имеют небольшой вес, стоимость аппаратуры и самой сварки недорогая.

Установка для полуавтоматической наплавки блоков дизелей типа Д100 в среде углекислого газа включает в себя сварочный полуавтомат типа А-547У или А-547Р с механизмом подачи электродной проволоки и комплектом шлангов; консольно-поворотный кран, на котором подвешивается сварочный полуавтомат; стенд-кантователь (рис. 156), где закрепляется наплавляемый блок дизеля, и ряд вспомогательных устройств (приспособление для очистки электродной проволоки и намотки ее на кассеты, баллон с жидкой углекислотой, источник питания — выпрямитель типа ВС-300, подогреватель газа, осушитель, редуктор с манометром и расходомер), не показанные на рисунке.

Рис. 155. Установка полуавтоматической наплавки деталей электрических машин

Рис. 156. Стенд-кантователь

На этой же установке производят также и дефектоскопию блоков дизеля, для чего па консольно-поворотном кране подвешен магнитный дефектоскоп. Возможность поворота блока в кантователе на 360° в обе стороны и установки его в любом положении значительно облегчает труд сварщика и гарантирует качество наплавки.

Стенд-кантователь (см. рис. 156) — кольцевого типа представляет собой два опорных кольца, укрепляемых к торцам наплавляемого блока дизеля, и роликовые опоры с приводом. В опорных кольцах 3, опорное, и 6, опорно-приводное (цевочное), расположены элементы жесткости и крепления колец к блоку (4, 5 и 13). Конструкция колец обеспечивает свободный доступ ко всем наиболее часто ремонтируемым местам блока. Опорные кольца крепят к блоку вне стенда и затем совместно с ним устанавливают на четыре опоры 7, ролики которых свободно вращаются на своих осях. Кольца приводятся в движение от электродвигателя 8 через червячный редуктор 7, цилиндрический редуктор 10 и ведущую опору 12. Ролик 11 ведущей опоры выполнен в виде звездочки и находится в постоянном зацеплении с кольцом 6. Опоры 1 оборудованы пружинами, разгружающими опору 12. Привод кантователя и роликовые опоры смонтированы на самостоятельных плитах 9 и 14 и размещены в углублениях фундамента, закрытых настилами 2.